Изобретение относится к области приборостроения и может применяться для изготовления микромеханических датчиков - датчиков давления, ускорения, угловой скорости.

При изготовлении упругих элементов микромеханических датчиков из монокристаллического кремния возникает их разброс по толщине, обусловленный клиновидностью и разнотолщинностью исходной кремниевой пластины, связанных с технологическими процессами ее изготовления.

Изготовление упругих элементов микромеханических датчиков из монокристаллического кремния проводят с использованием технологии анизотропного травления в растворе КОН. Данный процесс характеризуется высокой скоростью травления в направлении <100>.

Другой особенностью процесса анизотропного травления кремния в растворе КОН является наличие восходящих снизу-вверх потоков водорода, описанных следующими химическими реакциями:

Это приводит к увеличению скорости травления пластины по высоте, причем верхняя часть пластины травится быстрее нижней части, приводя к еще большей величине клиновидности и разнотолщинности формируемых упругих элементов.

При погружении пластины со сформированным топологическим рисунком упругих элементов в раствор КОН из-за наличия разнотолщинности и клиновидности профиля пластины формируются упругие элементы с разбросом по толщине, что приводит к значительному снижению метрологических свойств микромеханических датчиков.

Основной задачей при изготовлении упругих элементов является уменьшение влияния клиновидности и разнотолщинности кремниевой пластины, которые ухудшают метрологические характеристики микромеханических датчиков.

Известен способ изготовления балочных упругих элементов [Патент СССР, описание изобретения к АС № SU 1783596, МПК H01L 21/302, 1991] групповым методом из пластин кремния кристаллографической ориентации (100), включающий формирование с двух сторон пластины защитного окисла путем термического окисления и анизотропное травление в 30%-ном щелочном растворе КОН. При этом термическое окисление проводят до получения толщины защитного окисла не менее 2,3⋅10-3 толщины пластины, ориентируют пластину относительно направления кристаллографической оси [но] с двух сторон пластины в окисле вскрывают окна напротив друг друга шириной не менее 0,75 толщины h пластины, а анизотропное травление проводят при 96-98°С до получения заданного сечения упругого элемента, после чего дополнительно окисляют пластины с упругими элементами.

Известен способ изготовления упругого элемента микромеханического устройства [Патент Российской Федерации №2300823, МПК H01L 21/308, 2007]. В указанном способе окисляют плоскую пластину из монокристаллического кремния с ориентацией поверхности в плоскости (100), наносят на нее с двух сторон слой фоторезиста, предварительно вскрывают окна в слое фоторезиста при помощи двусторонней фотолитографии, травят окисел по вскрытым окнам шириной L1 в области формирования упругого элемента и анизотропно травят пластину до промежуточной глубины h. После травления окисла в месте формирования упругого элемента методом анизотропного травления формируют канавку шириной L1 и длиной М до самоторможения, вторично вскрывают окна в окисле для конечного формирования упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента Н, толщина которого задается по формуле H=(T1-Tcam)V,

где T1 - время травления выступающих углов канавки, Tcam - время формирования канавки, V - скорость анизотропного травления,

Недостатком указанных способов является низкие метрологические характеристики изготавливаемых микромеханических датчиков, обусловленные разбросом по толщине упругих элементов из-за разнотолщинности и клиновидности исходной пластины из монокристаллического кремния.

Наиболее близким к изобретению по технической сущности и совокупности признаков является способ изготовления упругих элементов из монокристаллического кремния [Патент Российской Федерации №2211504, МПК H01L 21/306, опубл. 27.08.2003. Прототип]. Способ включает изготовление упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругих элементов, изотропного дотравливания до получения требуемой толщины упругих элементов с одновременным формированием галтельных переходов. Согласно способа, пластины с определенной величиной клиновидности профиля для анизотропного травления на глубину, меньшую, чем необходимо для получения требуемой толщины упругого элемента, подвешивают таким образом, что минимальная толщина находится в верхней части травильного раствора, с последующим одновременным извлечением их со скоростью

где V - скорость извлечения пластин из раствора травителя; d - диаметр исходной кремниевой пластины; Ттр - расчетное время травления при максимальной толщине пластины; Т0тр - расчетное время травления при минимальной толщине пластины.

Недостатком указанного способа являются низкие метрологические характеристики микромеханических датчиков, обусловленные низкой точностью воспроизведения упругих элементов вследствие клиновидности и разнотолщинности исходной пластины в процессе ее травления до получения требуемой толщины упругих элементов.

Задачей, на которую направлено изобретение, является улучшение метрологических характеристик микромеханических датчиков за счет повышения точности воспроизведения упругих элементов путем уменьшения клиновидности и разнотолщинности кремниевых пластин в процессе анизотропного травления.

Поставленная цель достигается тем, что в способе изготовления упругих элементов из монокристаллического кремния, включающем окисление плоской круглой пластины с определенной величиной клиновидности профиля с ориентацией базовой поверхности в плоскости (100), нанесение на нее защитного слоя фоторезиста, фотолитографию, вскрытие окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропное травление пластины на глубину для получения требуемой толщины упругих элементов, согласно изобретения в процессе анизотропного травления плоской круглой пластины в травильном растворе проводят ее поворот вокруг своей оси в плоскости (100) на 360° дискретно с количеством шагов не менее четырех.

Поворот пластины со сформированным топологическим рисунком упругих элементов в плоскости (100) вокруг своей оси на 360° дискретно в травильном растворе позволяет компенсировать величину ее клиновидности и разнотолщинности в процессе анизотропного травления за счет равного по времени нахождения обрабатываемых участков пластины со сформированным топологическим рисунком в восходящих потоках водорода согласно химическим реакциям (1), (2), приводящим к локальному увеличению скорости травления кремния, повышая таким образом равномерность травления участков кремния в области упругих элементов, что приводит к повышению точности воспроизведения упругих элементов и, как следствие улучшению метрологических характеристик микромеханических датчиков.

Таким образом, предлагаемое техническое решение улучшает метрологические характеристики микромеханических датчиков за счет повышения точности воспроизведения упругих элементов, обусловленной уменьшением клиновидности и разнотолщинности кремниевых пластин в процессе анизотропного травления.

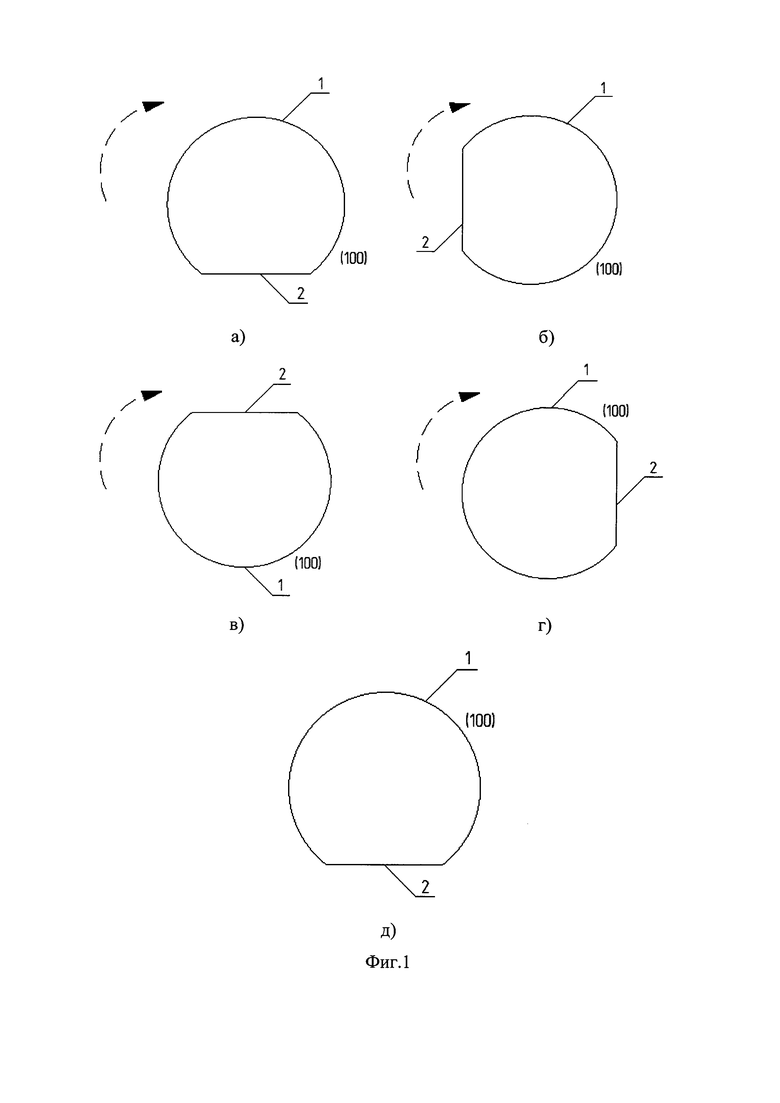

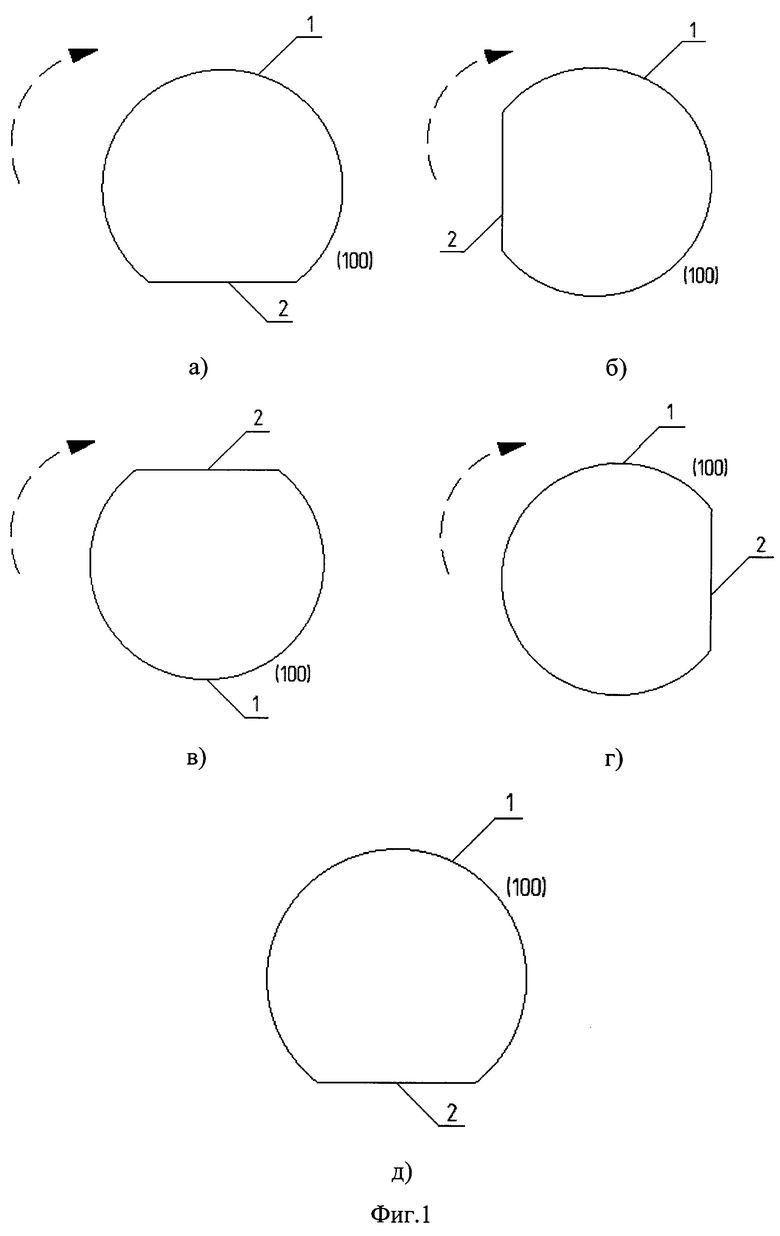

На фиг.1 приведена последовательность операций способа, где

1 - кремниевая пластина, 2 - базовый срез пластины.

Способ реализуется следующим образом. Известными методами на поверхности плоской круглой кремниевой пластины 1 толщиной (380-420) мкм, имеющей ориентацию базовой поверхности в плоскости (100), формируют топологический рисунок упругих элементов путем нанесения на пластину 1 защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния. Плоскую круглую кремниевую пластину 1 погружают в щелочной раствор КОН концентрации (20-30)%, имеющий температуру (94-98)°С базовым срезом 2 вниз (фиг.1а). Через 15-30 минут (в зависимости от толщины упругого элемента) в травильном растворе проводят поворот кремниевой пластины 1 вокруг своей оси в плоскости (100) на 90° (фиг.1б). Повторяют поворот кремниевой пластины 1 (фиг.1в, г) до тех пор пока кремниевая пластина 1 вновь не окажется базовым срезом 2 вниз (фиг.1д). Таким образом, проводят анизотропное травление пластины на глубину для получения требуемой толщины упругих элементов из монокристаллического кремния.

Применение предложенного способа улучшает метрологические характеристики микромеханических датчиков за счет повышения точности воспроизведения упругих элементов путем уменьшения клиновидности и разнотолщинности кремниевых пластин в процессе анизотропного травления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| Способ изготовления микромеханических элементов из пластин монокристаллического кремния | 2017 |

|

RU2662499C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

Изобретение относится к области приборостроения и может применяться для изготовления микромеханических датчиков - датчиков давления, ускорения, угловой скорости. Способ изготовления упругих элементов из монокристаллического кремния включает окисление плоской круглой пластины с определенной величиной клиновидности профиля с ориентацией базовой поверхности в плоскости (100), нанесение на нее защитного слоя фоторезиста, фотолитографию, вскрытие окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропное травление пластины на глубину для получения требуемой толщины упругих элементов, при этом в процессе анизотропного травления плоской круглой пластины в травильном растворе проводят ее поворот вокруг своей оси в плоскости (100) на 360° дискретно с количеством шагов не менее четырех. Изобретение направлено на улучшение метрологических характеристик микромеханических датчиков за счет повышения точности воспроизведения упругих элементов, обусловленной уменьшением клиновидности и разнотолщинности кремниевых пластин в процессе анизотропного травления. 1 ил.

Способ изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с определенной величиной клиновидности профиля с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления пластины на глубину для получения требуемой толщины упругих элементов, отличающийся тем, что в процессе анизотропного травления плоской круглой пластины в травильном растворе проводят ее поворот вокруг своей оси в плоскости (100) на 360° дискретно с количеством шагов не менее четырех.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления балочных упругих элементов | 1991 |

|

SU1783596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| Установка для электроимпульсногопРЕССОВАНия издЕлий из пОРОшКА | 1979 |

|

SU822991A1 |

Авторы

Даты

2022-04-14—Публикация

2021-08-26—Подача