Изобретение относится к области обработки металлов давлением и может быть использовано при проектировании штампов для обеспечения запаса кривизны с целью получения цилиндрической поверхности максимально близкой к заданной после снятия штампа, когда возникают остаточные упругопластические деформации.

Заявляемое изобретение направлено на решение задачи, заключающейся в исключении отклонении тонкостенной заготовки от заданной формы путем придания ей избыточной начальной кривизны, которая компенсируется за счет упругопластических деформаций после снятия штампа.

Известен способ придания поверхности заданной кривизны при повторной штамповке (см. Конструирование штампов листовой штамповки. Под ред. Скворцова Г.Д. - М., 1987, ч.1, с.101).

Недостатком прототипа является невозможность получения поверхности заданной кривизны вследствие недостаточного перехода материала листа в пластическое состояние и наличия упругого слоя, который сохраняется и при повторной штамповке.

В качестве наиболее близкого аналога может быть использован способ штамповки тонкостенных цилиндрических поверхностей на типовом штамповочном оборудовании, включающий использование штампа с избыточной кривизной, радиус которой определяют с учетом толщины листа и заданной кривизны. Указанный способ известен из книги Барановского М.А. "Технология листовой штамповки", Минск, НТО Белмашпром", 1957, с.96-104, рис.48. В известном способе пружинение компенсируют уменьшением радиуса кривизны штампа и изменением его угла, а определение радиуса кривизны штампа производят но номограмме, что является недостатком, затрудняющим проектирование штампа и ограничивающим возможность выбора штампа.

У прототипа и наиболее близкого аналога заявляемого изобретения имеются следующие сходные существенные признаки: необходимо наличие штампа и cooтветствующего штамповочного механизма.

Технический результат - предложен способ штамповки цилиндрических поверхностей на типовом штамповочном оборудовании, позволяющий придавать штампу такую избыточную кривизну, когда деталь после операции штамповки и снятия штампа в результате возникновения остаточных упругопластических деформаций приобретает заданную форму, что сводит доводку детали и контроль за кривизной поверхности к минимуму. Указанный технический результат реализуется тем, что согласно способу штамповки тонкостенных цилиндрических поверхностей на типовом штамповочном оборудовании кривизна штампа выбирается с учетом толщины листа и заданной кривизны по формуле, полученной из следующих соображений.

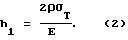

Рассмотрим тонкостенный лист. Считаем материал несжимаемым, т.е. пренебрегаем коэффициентом Пуассона. Напряжение при изгибе в упругой области находится по формуле

где Е - модуль Юнга;

у - расстояние от нейтрального слоя;

ρ - радиус кривизны.

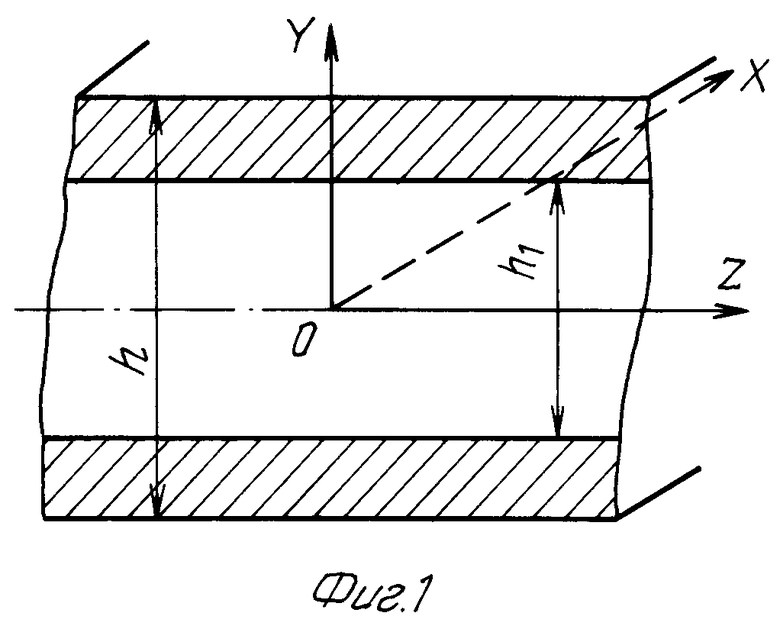

Допустим, что на границе упругого слоя напряжение σ достигает предела текучести σ = σТ. На фиг.1 изображен лист подверженный штамповке, где зоны пластических деформаций показаны штриховкой. Величина упругого слоя h1 при заданной кривизне ρ определяется по формуле

Если согласно формуле (3) h1<h, где h - толщина листа, то при заданной кривизне возможны пластические деформации и, в принципе, стало быть, возможна штамповка изделия заданной кривизны.

В противном случае, если h1≥h, то штамповка обычным штампом невозможна.

После снятия штампа возникает восстанавливающий момент в yпругом слое, который находится по формуле

Восстанавливающий момент после снятия штампа и в результате растяжения заготовки уменьшается пропорционально уменьшению кривизны заготовки. Но это уменьшение можно считать малым, так как кривизна после снятия штампа тоже меняется мало.

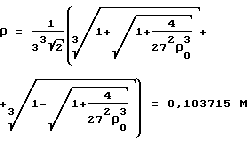

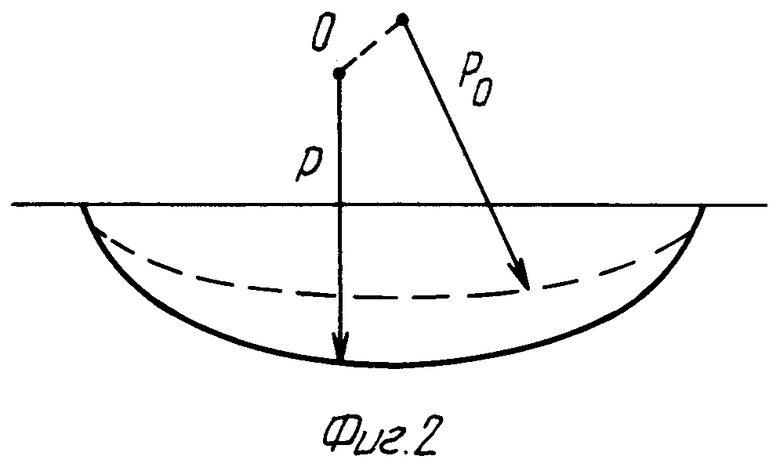

Таким образом, окончательная кривизна (фиг.2)

где ρ - радиус кривизны штампа;

ρ0 - радиус кривизны заготовки после снятия штампа;

J0 = h3/12.

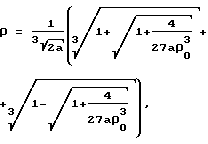

Из уравнения (4) находим радиус кривизны штампа ρ. В итоге получаем способ штамповки тонкостенных поверхностей на типовом штамповочном оборудовании, включающий использование штампа избыточной кривизны, причем штампу придается избыточная начальная кривизна с учетом толщины листа и заданной кривизны согласно которому штампу придается избыточная начальная кривизна, а радиус кривизны штампа определяется по формуле

где

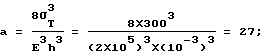

Примеры:

1. ρ0 = 0,1 м; h = 1 мм, тогда

- погрешность составляет ≈3,72%.

2. ρ0 = 0,1 м; h = 0,5 мм, тогда

- погрешность составляет ≈12,3%.

Изобретение относится к области обработки металлов давлением и может быть использовано при проектировании штампов для обеспечения запаса кривизны для получения цилиндрической поверхности максимально близкой к заданной после снятия штампа при возникновении остаточных пластических деформаций. Изобретение направлено на решение задачи, заключающейся в исключении отклонений тонкостенной заготовки от заданной формы путем придания ей избыточной начальной кривизны, которая компенсируется за счет упругопластических деформаций после снятия штампа. В способе штамповки цилиндрических поверхностей на типовом штамповочном оборудовании, позволяющем придавать штампу такую избыточную кривизну, чтобы деталь после операции штамповки и снятия штампа в результате возникновения остаточных упругопластических деформаций приобретала заданную форму. Доводка детали и контроль за кривизной поверхности сводится к минимуму за счет выбора определенного радиуса кривизны штампа. Повышается качество деталей. 2 ил.

Способ штамповки тонкостенных цилиндрических поверхностей на типовом штамповочном оборудовании, включающий использование штампа с избыточной кривизной, радиус которой определяют с учетом толщины листа и заданной кривизны, отличающийся тем, что радиус кривизны штампа определяют по формуле

где ρ - радиус кривизны штампа;

σT - предел текучести при растяжении-сжатии;

ρ0 - радиус кривизны заготовки после снятия штампа;

h - толщина листа;

Е - модуль Юнга.

| БАРАНОВСКИЙ М.А | |||

| Технология листовой штамповки | |||

| - Минск: НТО БЕЛМАШПРОМ, 1957, с.96-104, рис.48 | |||

| Способ изготовления деталей из листового материала | 1984 |

|

SU1252003A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| US 4373371, 15.02.1983. | |||

Авторы

Даты

2003-09-10—Публикация

2001-10-09—Подача