Изобретение относится к зубчатому колесу для перемещения предварительно отформованных заготовок или емкостей, каждая из которых имеет фланец.

Известно, что для изготовления бутылок или флаконов и вообще емкостей из термопластичного материала используют предварительно отформованные заготовки, полученные, например, посредством литья под давлением, в виде трубчатого корпуса, один конец которого закрыт, в то время как его другой открытый конец снабжен кольцом или патрубком, который обычно имеет фланец.

Перед расширением во время операции формования дутьем или вытяжки и дутья корпуса заготовок должны подвергаться термической обработке.

В производственной линии такого типа предварительно отформованные заготовки и/или емкости, полученные посредством раздувания под давлением, перемещаются от одного производственного участка к другому и также перемещаются в самих некоторых участках, например, так, как в термической печи для предварительно отформованных заготовок.

Известно, что для того чтобы обеспечить перемещение в конвейере предварительно отформованных заготовок и/или емкостей, их поддерживают и направляют в рельсах, на которых они опираются своими фланцами.

В некоторых случаях необходимо осуществить угловой привод, например, для того, чтобы переместить предварительно отформованные заготовки от одного подающего участка, снабженного наклонным рельсом к печи термической обработки, и известно также, что в таких случаях используют зубчатое колесо для перемещения, при этом упомянутые предварительно отформованные заготовки удерживаются с помощью их фланцев, во время вращения колеса между зонами или участками соответственно поступления и отвода, предусмотренными рядом с периферией упомянутого колеса.

Из патента США 5501552, кл.B 65 G 51/03, публ.26.03.1996 известно зубчатое колесо для перемещения предварительно отформованных заготовок или емкостей, каждая из которых содержит кольцо или патрубок, имеющий фланец, при этом упомянутые предварительно отформованные заготовки или емкости установлены с возможностью удерживания с помощью их фланца при вращении колеса, между соответственно подводящей зоной или участком или отводящей зоной или участком, предусмотренными рядом с периферией.

Однако поскольку зубчатое колесо состоит из одной детали и в некоторых случаях предварительно отформованная заготовка или емкость может быть заклинена между активной поверхностью зуба и направляющим рельсом и вызвать блокировку колеса и вследствие этого блокировку других средств, перемещаемых тем же двигателем, обычно используют только один двигатель для различных средств из-за необходимости синхронизации как, например, система подачи предварительно отформованных заготовок в печь термической обработки, что, конечно, приводит в том случае к потере предварительно отформованных заготовок, которые слишком долго выдерживаются в упомянутой печи, и к потере времени для повторного запуска установки.

Даже если используют несколько независимых двигателей для того, чтобы избежать потерь в участке, расположенном ниже по направлению перемещения производственной линии, однако, кроме проблемы высоких производственных затрат и всех трудностей, возникающих при синхронизации и последующих регулировках двигателей, блокировка колеса для перемещения все же остается важным недостатком.

Таким образом, технической задачей настоящего изобретения стала разработка зубчатого колеса, обеспечивающего безостановочное перемещение на производственной линии предварительно отформованных заготовок или сосудов, тем самым снижающего потери таких заготовок, а следовательно, производственные затраты.

Техническим результатом настоящего изобретения явилось обеспечение непрерывного перемещения на производственной линии предварительно отформованных заготовок или сосудов, т.е. решение проблем, связанных с блокировкой и, следовательно, также, с потерей большого количества изделий в производственном участке.

Данный технический результат достигается за счет того, что у зубчатого колеса для перемещения предварительно отформованных заготовок или емкостей, каждая из которых содержит кольцо или патрубок, имеющий фланец, при этом упомянутые предварительно отформованные заготовки или емкости установлены с возможностью удерживания с помощью их фланца при вращении колеса, между, соответственно, подводящей зоной или участком или отводящей зоной или участком, предусмотренными рядом с периферией упомянутого колеса, имеющей множество периферийных зубьев, согласно изобретению периферийные зубья выполнены независимыми и установлены с возможностью вращения на оси и перемещения предварительно отформованных заготовок или емкостей при вращении колеса, при этом каждый зуб установлен с возможностью вращения в направлении, обратном направлению вращения колеса, и освобождения предварительно отформованной заготовки или емкости в случае, если сопротивление перемещению превышает усилие возвратного упругого средства для перемещения упомянутого зуба в его положение для перемещения.

Предпочтительно зубья установлены в плотном зацеплении друг с другом и имеют контактные поверхности в форме S между ними, при этом их ось вращения перемещена вперед относительно направления вращения колеса для обеспечения вращения каждого зуба в результате взаимодействия его форм, соответственно вогнутой и выпуклой, с формами, соответственно выпуклой и вогнутой, зубьев, которые его охватывают.

Предпочтительно каждый зуб имеет пяту на заднем конце своей формы в виде S для его удерживания и блокировки в этом положении на следующем зубе относительно направления вращения колеса, при этом упомянутый следующий зуб неподвижен при вращении или по время вращения.

Кроме того, предпочтительно каждый зуб установлен на диске, в котором установлен подшипник вращения для каждого зуба, в котором свободно установлена ось вращения упомянутого зуба, при этом упомянутая ось жестко соединена при вращении с последним.

Предпочтительно возвратное упругое средство для каждого зуба выполнено в виде винтовой пружины кручения, которая расположена вокруг оси вращения упомянутого зуба и один конец которой жестко соединен с диском, а другой конец жестко соединен при вращении с упомянутой осью вращения.

Также предпочтительно конец пружины кручения, жестко соединенный при вращении с осью вращения, закреплен между частью последней и частью муфты, которая охватывает упомянутую пружину и которая жестко соединена при вращении с упомянутой осью.

Далее изобретение будет пояснено более подробно со ссылкой на чертежи, на которых:

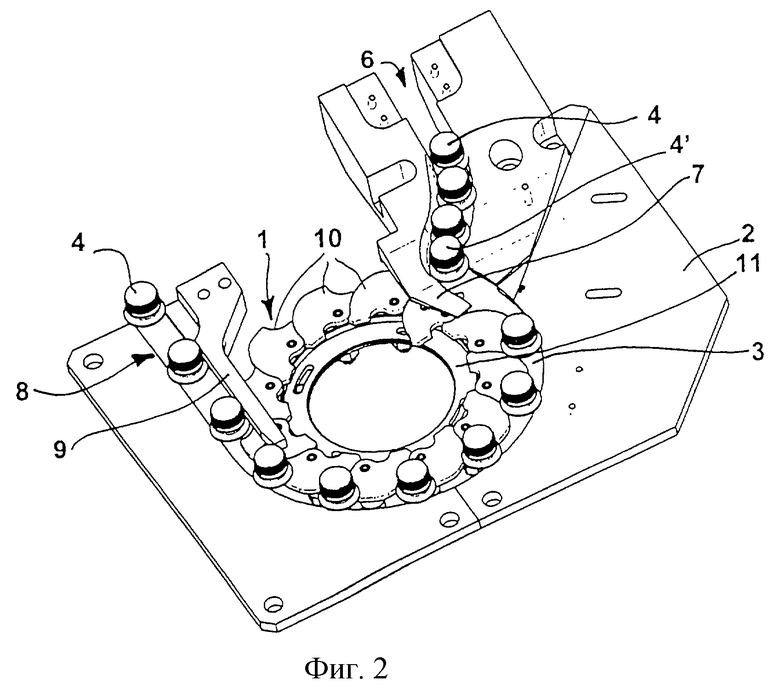

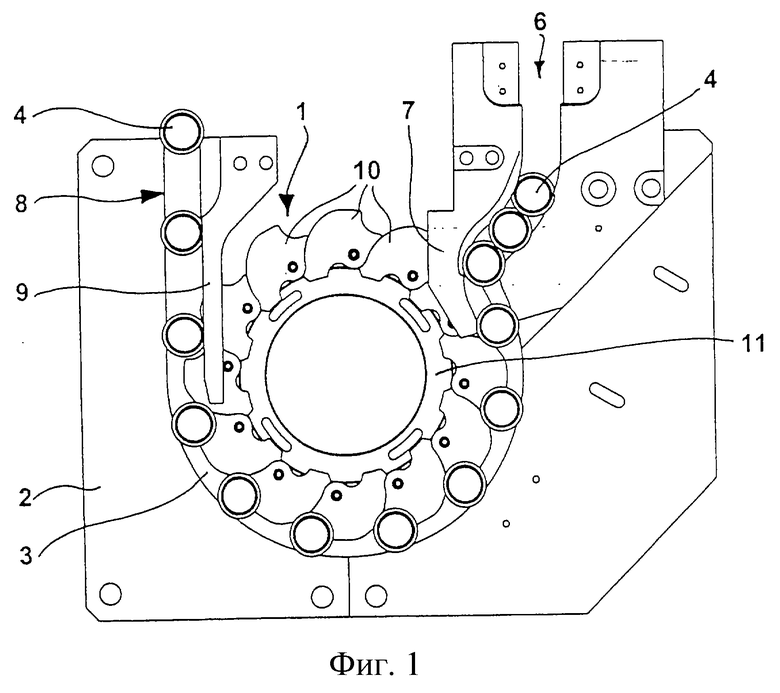

- фигура 1 изображает вид в плане колеса, выполненного согласно изобретению, расположенного в корпусе;

- фигура 2 - перспективный вид узла, изображенного на фигуре 1, при этом зуб повернут;

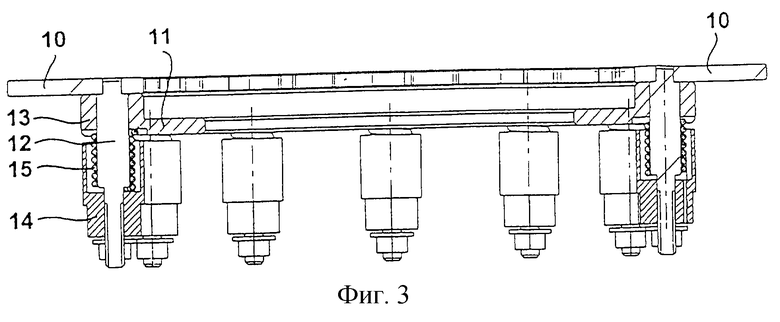

- фигура 3 изображает диаметральный разрез колеса, изображенного на фигурах 1 и 2;

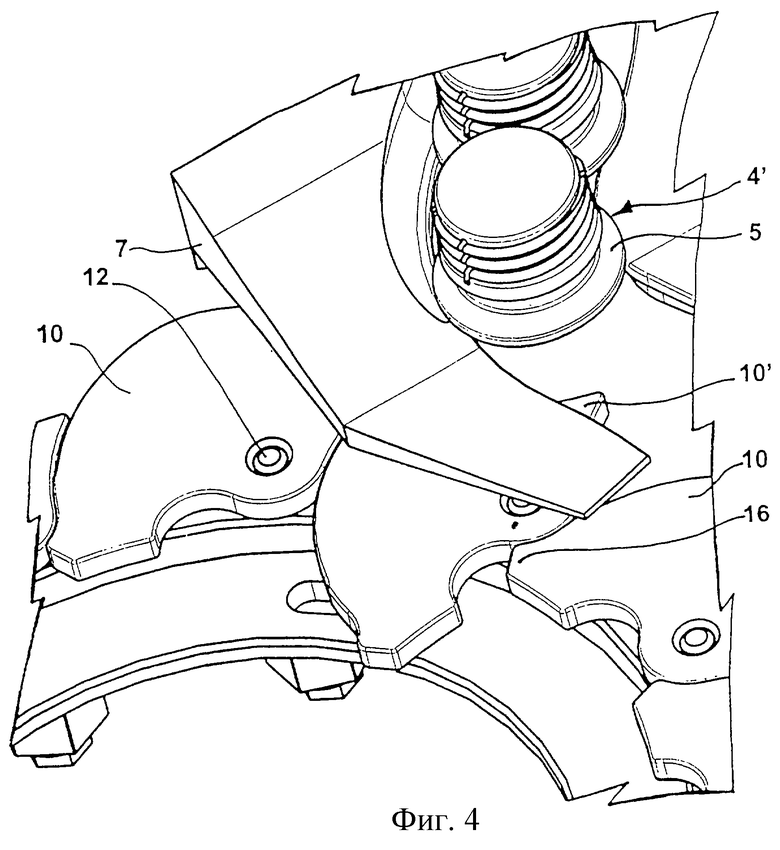

- фигура 4 изображает вид в увеличенном масштабе части, изображенной на фигуре 2.

Изображенное на фигуре зубчатое колесо 1 установлено с возможностью вращения, в данном случае по часовой стрелке, в корпусе 2, образующим с упомянутым колесом кольцевой канал 3 для перемещения предварительно отформованных заготовок 4, но можно использовать также готовые емкости или полуфабрикаты емкостей.

Как показано на фигурах 1-4, предварительно отформованная заготовка содержит имеющее фланец кольцо или патрубок, такое, как фланец 5, хорошо изображенный на фигуре 4, но ясно, что можно использовать вместо предварительно отформованных заготовок также и готовые емкости.

Изображенное колесо предназначено, например, для углового привода между подводящим участком 6 предварительно отформованных заготовок, поступающих, например, по наклонному рельсу, который здесь снабжен в данном случае направляющей 7 и отводящим участком 8, который здесь снабжен направляющей 9, откуда предварительно отформованные заготовки перемещаются к переднему участку такому, как нагревательная печь (фигуры 1 и 2).

Согласно изображенному варианту, предварительно отформованные заготовки поступают и отводятся по существу в направлении по касательной относительно колеса 1.

Понятно, что предварительно отформованные заготовки 4 направляются и удерживаются в течение их перемещения с помощью их фланцев 5.

Канал 3 для перемещения состоит из кольцевой части корпуса 2 и периферии колеса 1, которое имеет множество зубьев 10, профили которых выполнены так, как показано на фигурах 1-4, для того, чтобы перемещать каждую предварительно отформованную заготовку от участка 6 к участку 8.

Каждый зуб установлен с возможностью вращения на кольцевом диске 11, установленном с возможностью вращения в корпусе 2.

Для этой цели каждый зуб 10 жестко соединен при вращении с осью 12, детально изображенной на фигуре 3, ось которой установлена с возможностью вращения в подшипнике 13 диска 11.

Ось вращения 12 каждого зуба жестко связана при вращении с муфтой 14 в то время, как винтовая пружина кручения 15 расположена в муфте и вокруг оси 12, при этом ее концы закреплены к диску 11 и соответственно к оси 12 и/или к муфте 14 (в действительности упомянутый конец зажат между частью оси 12 и частью упомянутой муфты 14).

Пружина 15 выполнена таким образом, что она воздействует на зуб 10 и заставляет его принять рабочее положение, т.е. положение, изображенное на фигурах 1-4, прилагая усилие для его возвращения в том же самом направлении по часовой стрелке, в котором вращается колесо 1.

Как хорошо показано на фигурах 1-4, зубья входят в плотное зацепление друг с другом и каждый из них имеет торцевой профиль и задний профиль, которые образуют контактные поверхности в форме S в то время, как ось вращения смещена вперед относительно оси вращения колеса 1.

Эти особенно оригинальные и разработанные формы позволяют таким образом каждому зубу поворачиваться внутрь против часовой стрелки в направлении, противоположном усилию пружины 15, при этом вогнутые и выпуклые части зуба могут перемещаться в соответственно выпуклых и вогнутых частях зубьев, которые их окружают, как показано на фиг. 2 и 4, на которых изображен один зуб 10', который повернулся между двумя зубьями 10.

Кроме того, понятно, что задняя пята зуба (задняя относительно направления вращения колеса), которая обозначена цифрой 16 на фиг. 4 и которая состоит из выпуклого конца в форме S, позволяет каждому зубу опереться и блокироваться в этом положении на следующем зубе (все время относительно направления вращения) так, чтобы упомянутый следующий зуб был бы неподвижен при вращении или в течение вращения.

В случае, если фиг. 2 и 4 показывают зуб 10', который повернут, то это из-за предварительно отформованной заготовки 4', которая случайно не могла быть принята правильно зубом 10.

Понятно, что если зуб 10' не был бы установлен с возможностью вращения, то предварительно отформованная заготовка 4' осталась бы в заклиненном положении между зубом 10' и ее направляющим рельсом и вызвала бы блокировку вращения колеса 1 со всеми вышеупомянутыми последствиями.

Напротив, в данном случае после поворота зуба 10' предварительно отформованная заготовка 4' будет перемещена одним из следующих зубьев после поворотов, в случае необходимости, по меньшей мере, некоторые ни них, чтобы оператор не вынул упомянутую предварительно отформованную заготовку, конечно, при условии, что каждый зуб займет свое положение, при котором он приводится в движение под действием усилия возвратной пружины 15 (фиг. 3).

Наконец, можно также заметить на фигурах 1-4, что в этом случае угловой привод равен 180o, но он может быть равен 90o или менее этой величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОРПУСОВ ВЫДУВАНИЕМ | 1994 |

|

RU2125936C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С БЛОКИРУЕМОЙ СИСТЕМОЙ ВЫСТРЕЛИВАНИЯ | 2009 |

|

RU2492820C2 |

| Способ изготовления детали из трубчатой заготовки и устройство для его осуществления | 1991 |

|

SU1787619A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ОТВОДНЫМ ВЫСТРЕЛИВАНИЕМ | 2009 |

|

RU2493789C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С МЕХАНИЗМОМ ЗАПУСКА, ЧУВСТВИТЕЛЬНЫМ К НАГРУЗКЕ | 2009 |

|

RU2499567C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ЭЛЕМЕНТАМИ УПРАВЛЕНИЯ, ПРИГОДНЫМИ ДЛЯ РАБОТЫ ОДНОЙ РУКОЙ | 2009 |

|

RU2489099C2 |

| ШАРНИРНО-ПОВОРОТНЫЕ ЗАГРУЗОЧНЫЕ МОДУЛИ ДЛЯ ХИРУРГИЧЕСКИХ СШИВАЮЩИХ СКОБКАМИ И ОТРЕЗНЫХ ИНСТРУМЕНТОВ | 2009 |

|

RU2491027C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ШАРНИРНО-ПОВОРАЧИВАЕМЫМИ КОМПОНЕНТАМИ | 2009 |

|

RU2489100C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2488358C2 |

| ВОЗДУШНАЯ ТУРБИНА, В ЧАСТНОСТИ, БОЛЬШОГО ДИАМЕТРА ИЗ ТЕРМОКОНСТРУКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2135779C1 |

Изобретение относится к транспортирующим устройствам, в частности к зубчатому колесу для перемещения предварительно отформованных заготовок или емкостей, каждая из которых содержит снабженное фланцем кольцо или патрубок. Упомянутые предварительно отформованные заготовки или емкости установлены с возможностью удерживания с помощью их фланца за время вращения колеса между соответственно подводящей зоной или участком и отводящей зоной или участком, предусмотренными рядом с периферией упомянутого колеса. Колесо снабжено множеством периферийных зубьев, которые выполнены независимыми и установлены с возможностью вращения на оси и перемещения предварительно отформованных заготовок или за время вращения колеса. Каждый зуб установлен с возможностью вращения в направлении, противоположном направлению вращения колеса, и освобождения предварительно отформованной заготовки или емкости в случае, если сопротивление перемещению превышает усилие упругого возвратного средства для перемещения упомянутого зуба в его положение для перемещения. Повышается надежность работы зубчатого колеса. 5 з.п.ф-лы, 4 ил.

| US 5501552 A, 26.03.1996 | |||

| Роторно-конвейерная машина | 1978 |

|

SU704858A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ ТРУБ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ | 0 |

|

SU343427A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1967 |

|

SU222943A1 |

| US 5590753 A, 07.01.1997 | |||

| ПОДЪЕМНАЯ СИСТЕМА ДЛЯ СВЕРХГЛУБОКОГО ВЕРТИКАЛЬНОГО СТВОЛА | 2019 |

|

RU2749285C1 |

Авторы

Даты

2003-09-10—Публикация

1998-12-14—Подача