Изобретение относится к воздушным турбинам или воздуходувкам и, в частности, воздушным турбинам, предназначенным для работы в условиях очень высоких температур, превышающих 1000oC.

В качестве областей применения изобретения можно назвать обеспечение перемешивания или барботирования газов, а также вентиляцию в технологических печах или подобных им установках, используемых для осуществления операций физико-химической обработки при высоких температурах. В рассматриваемых случаях окружающая среда в этих установках может быть образована, например, нейтральными или инертными газами.

Известна турбина и способ ее изготовления (SU, авторское свидетельство 1147538 A, кл. В 23 К 20/24, 1985 г.) заключающийся в том, что несколько лопастей устанавливают между двумя фланцами. Обычно воздушные турбины изготавливаются из металла и собираются при помощи сварных соединений из множества различных элементов. Использование металла для изготовления воздуш. турбин влечет за собой ряд недостатков. Значительная масса вращающихся частей турбины требует применения достаточно массивных приводных валов и весьма мощных приводных двигателей, а также ограничивает допустимую скорость вращения. К этому можно добавить ограничения по допустимой температуре применения воздушных турбин вследствие опасности появления текучести металла. Чувствительность металла к резким перепадам температур или тепловым ударам может стать причиной образования трещин или нежелательной деформации конструкции воздушной турбины, следствием чего может быть разбалансировка вращающихся масс, как правило, приводящая к сокращению срока службы воздушных турбин и их приводных двигателей. В упомянутых выше областях применения как раз возможны значительные тепловые удары, в частности в случае подачи больших масс холодного воздуха для быстрого снижения температуры атмосферы в печи с целью сокращения общей длительности технологического цикла обработки.

Задачей является увеличение температурного диапазона окружающей среды при работе турбины и выявление способа изготовление турбин, диаметр которых значительно превышает 1 м. Технический результат достигается за счет использования других материалов, в частности термоконструкционных композиционных материалов. Эти материалы обычно представляют собой некоторую подкрепляющую конструкцию волокнистой структуры или предварительно отформованную заготовку, которая упрочняется при помощи некоторой матрицы. Такие композиционные материалы отличаются высокими механическими характеристиками и способностью сохранять эти характеристики при достаточно высоких температурах, что делает эти материалы пригодными для создания конструктивных элементов, работающих в достаточно жестких термических условиях. Типичными примерами таких термоконструкционных композиционных материалов могут служить так называемые углерод-углеродные композиционные материалы (C-С), образованные подкрепляющей структурой из углеродных волокон и углеродной же матрицей, а также композиционные материалы с керамической матрицей (CMC), образованные подкрепляющей структурой из углеродных или керамических волокон и керамической матрицей.

По сравнению с металлами термоконструкционные композиционные материалы обладают существенными преимуществами, в частности значительно меньшей плотностью и хорошей устойчивостью к воздействию высоких температур. Снижение массы воздушной турбины упомянутого выше типа в ее изготовлении из таких композиционных материалов и исключение опасности появления текучести этого материала позволяют повысить допустимые скорости вращения турбины и тем самым существенно увеличить вентиляционную производительность этой турбины при тех же параметрах приводных органов. Термоконструкционные композиционные материалы обладают весьма высокой устойчивостью к тепловым ударам. Таким образом, термоконструкционные композиционные материалы характеризуются значительными преимуществами перед металлом в плане конструкционных характеристик, однако широкое использование этих материалов сдерживается их довольно высокой стоимостью. Кроме относительной дороговизны исходного сырья, используемого для производства композиционных материалов, основная часть упомянутой высокой стоимости этих материалов обусловлена технологическими трудностями изготовления волоконных предварительно отформованных заготовок, особенно в тех случаях, когда подлежащие изготовлению из данного композиционного материала детали имеют сложную форму, что как раз и характерно для упомянутых воздушных турбин, а также большой длительностью технологического цикла формования, уплотнения и отверждения деталей из композиционных материалов.

Объектом предлагаемого изобретения в соответствии с поставленной задачей является способ изготовления воздушной турбины, содержащей несколько лопастей, располагающихся вокруг втулки между фланцами, причем упомянутые лопасти, фланцы и втулка изготовлены из термоконструкционного композиционного материала. В соответствии с предлагаемым способом:

а) изготавливается втулка путем укладки друг на друга по одной и той же оси плоских кольцевых пластин из термоконструкционного композиционного материала и последующего обездвиживания этих пластин друг относительно друга по вращательному движению вокруг оси турбины;

б) индивидуально изготавливается каждая лопасть с использованием следующих этапов производства;

- формование в основном двумерной волокнистой структуры в виде пластины или листа для получения предварительно отформованной заготовки лопасти;

- уплотнение упомянутой предварительно отформованной заготовки при помощи матрицы данного композиционного материала для получения черновой заготовки лопасти, изготовленной из термоконструкционного композиционного материала;

- механическая обработка контура полученной таким образом предварительно отформованной и уплотненной заготовки;

c) изготавливается каждый фланец с использованием следующих технологических этапов:

- изготавливается кольцевая или приблизительно кольцевая предварительно отформованная заготовка, получаемая из в основном двумерной волокнистой структуры в виде пластины или листа;

- производится уплотнение упомянутой предварительно отформованной заготовки матрицей для получения детали из термоконструкционного композиционного материала;

d) производится сборка лопастей на втулке между фланцами, причем каждая лопасть соединяется с втулкой при помощи части, образующей основание лопасти.

Таким образом, по меньшей мере для основных своих частей данная воздушная турбина практически реализуется путем соединения деталей, каждая из которых имеет весьма простую форму, например это плоские кольцевые пластины, образующие втулку, или детали, изготовленные из предварительно отформованных заготовок, имеющих простую форму /например, форму пластины или двумерного листа/, например, лопасти или фланцы.

Так удается преодолеть трудности, встречающиеся при изготовлении и уплотнении предварительно отформованных заготовок, имеющих сложные геометрические формы, или избежать значительных потерь материала, неизбежных при механической обработке деталей сложной формы, изготавливаемых из массивных блоков термоконструкционного композиционного материала.

Соединение каждой лопасти данной воздушной турбины с втулкой может быть осуществлено путем вставления основания упомянутой лопасти в канавку или паз соответствующей формы, выполненный в этой втулке. В соответствии с одной из особенностей предлагаемого способа реализации воздушной турбины основание лопасти формируется путем введения специальной вставки в щель, выполненную в волокнистой структуре, используемой для получения предварительно отформованной заготовки данной лопасти.

В соответствии с другой особенностью предлагаемого способа сборка образующих втулку пластин производится с по меньшей мере одной кольцевой пластиной, образующей первый фланец, закрывающий проходы между лопастями с одного конца данной воздушной турбины, путем осевого сжатия на приводном валу, на котором монтируется данная воздушная турбина.

Второй фланец, который образует вместе с втулкой кольцевую входную зону для газовой среды, позволяющую обеспечить всасывание этой среды через проходы между лопастями, установлен на упомянутых лопастях, например, путем введения в вырезы этого фланца выступов, выполненных на примыкающих к нему кромках лопастей и/или с помощью приклеивания. В качестве возможного варианта реализации этот второй фланец может быть статическим.

В соответствии с другим своим аспектом предлагаемое изобретение имеет в качестве объекта воздушную турбину, изготовленную из термоконструкционного композиционного материала и содержащую несколько лопастей, располагающихся вокруг втулки между двумя фланцами, причем такая воздушная турбина характеризуется тем, что она содержит плоские кольцевые пластины из термоконструкционного композиционного материала, уложенные друг на друга в пакет по одной и той же оси, обездвиженные друг по отношению к другу по вращению вокруг упомянутой оси и образующие втулку данной воздушной турбины, и лопасти, изготовленные из термоконструкционного композиционного материала, индивидуально присоединяются к упомянутой втулке при помощи специальной их части, образующей основание лопасти.

В предпочтительном варианте реализации упомянутые плоские кольцевые пластины из термоконструкционного композиционного материала образуют совокупность, содержащую втулку данной воздушной турбины и первый фланец, закрывающий проходы для газовой среды между лопастями с одной из сторон данной воздушной турбины.

Другие особенности и преимущества предлагаемого изобретения будут более подробно представлены в приведенном ниже описании и в не являющемся ограничительном примере его практической реализации, где даются ссылки на приведенные в приложении фигуры, среди которых:

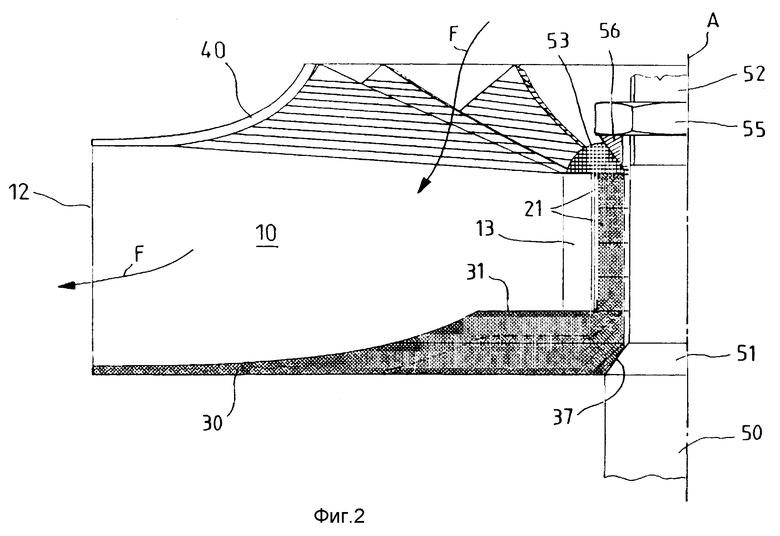

- фиг. 1 представляет собой схематический перспективный вид с частичным вырывом, показывающий воздушную турбину в соответствии с предлагаемым изобретением, собранную из отдельных деталей и смонтированную на приводном валу;

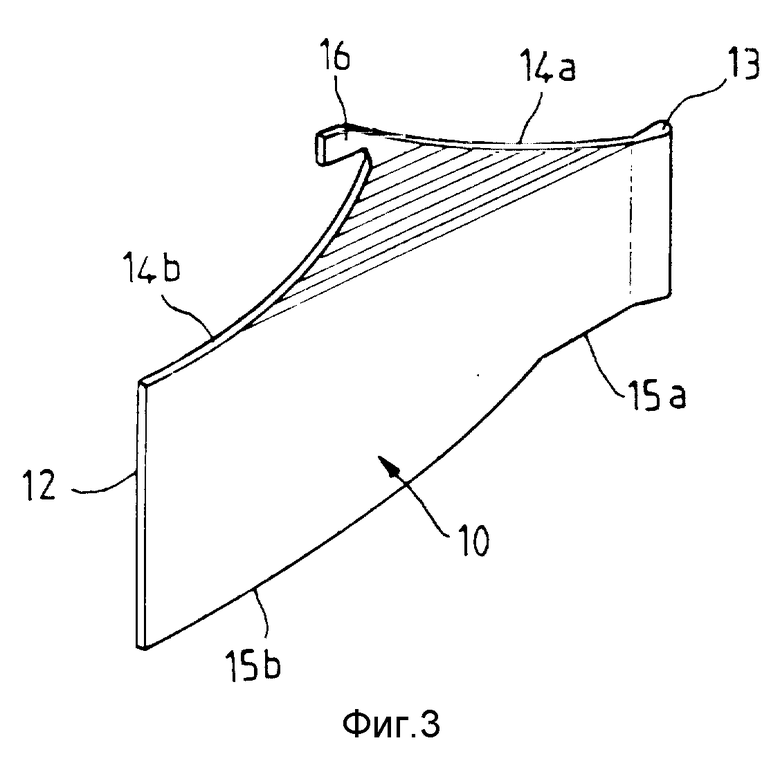

- фиг. 2 представляет собой схематический вид в частичном разрезе, показывающий воздушную турбину, представленную в целом на фигуре 1;

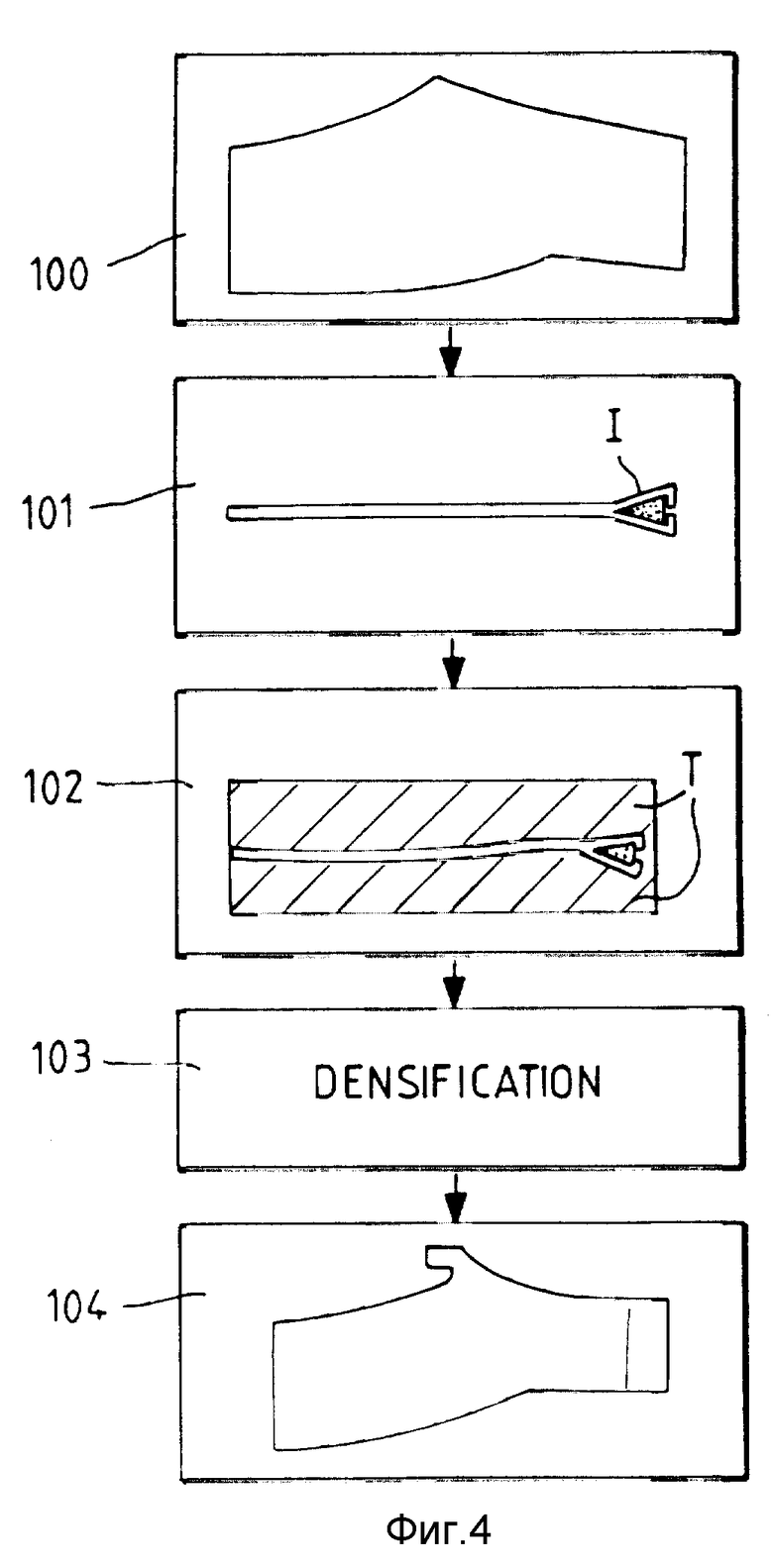

- фиг. 3 представляет собой упрощенный схематический вид лопасти воздушной турбины в соответствии с предлагаемым изобретением, схематически представленной в целом на фиг. 1;

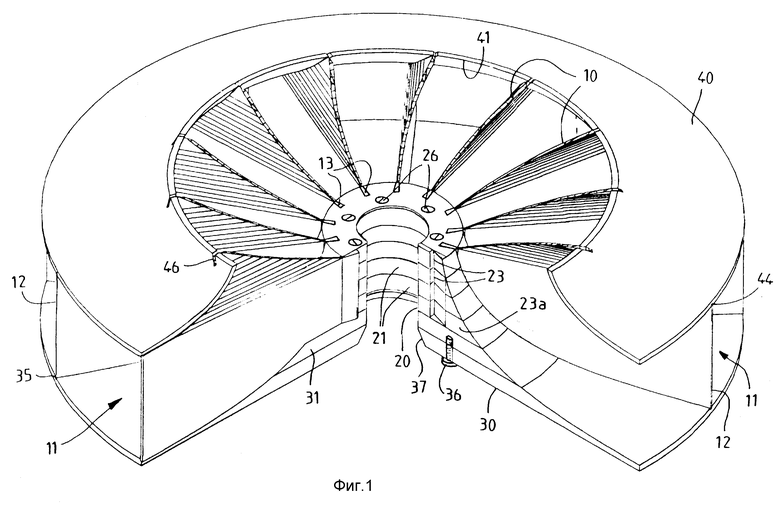

- фиг. 4 схематически показывает последовательность этапов изготовления лопасти, показанной на фиг. 3.

На фиг. 1 и 2 схематически представлена воздушная турбина, содержащая несколько лопастей 10, равномерно расположенных вокруг втулки 20 между двумя фланцами 30 и 40. Эти различные конструктивные элементы данной воздушной турбины выполнены из термоконструкционного композиционного материала, например из углерод-углеродного композиционного материала /C-C/ или из композиционного материала с керамической матрицей типа, например, C-SiC/подкрепляющий элемент из волокон углерода и матрица из карбида кремния/.

Лопасти 10 ограничивают между собой проходы 11 для движения газообразной среды. На одном из осевых концов данной воздушной турбины эти проходы 11 закрыты фланцем 30 кольцевой формы, который проходит от втулки 20 вплоть до наружного свободного края 12 лопастей 10. На другом осевом конце этой воздушной турбины фланец 40, имеющий практически кольцевую форму, проходит только на части длины упомянутых лопастей 10, начиная с их свободного наружного края 12.

Свободное пространство между внутренним краем 41 фланца 40 и втулкой 20 определяет некоторую входную зону, откуда газообразная среда при вращении данной воздушной турбины может всасываться через проходы 11 с тем, чтобы быть отброшенной наружу на уровне внешнего венца турбины, как это схематически показано стрелками F на фиг. 2.

Теперь более подробно будет описан способ, при помощи которого изготавливаются и собираются в единое целое различные конструктивные элементы такой воздушной турбины в соответствии с предлагаемым изобретением.

Втулка 20 образована кольцевыми пластинами 21, которые набраны в пакет, уложенный вдоль оси A данной воздушной турбины. Эти кольцевые пластины 21 имеют один и тот же внутренний диаметр, определяющий диаметр центрального отверстия втулки. Для каждой кольцевой пластины 21 наружный диаметр постепенно возрастает, начиная от поверхности втулки, расположенной ближе всего к зоне входа газовой среды в турбину, и до ее противоположной поверхности, и находящиеся в контакте друг с другом поверхности двух соседних пластин имеют один и тот же наружный диаметр таким образом, чтобы вся совокупность кольцевых пластин 21 образовывала втулку, толщина которой возрастает по определенному закону между фланцами 40 и фланцем 30, причем возрастает плавно и монотонно.

По периметру втулки 20 выполнены канавки 23, поперечное сечение которых имеет форму ласточкина хвоста. Эти канавки предназначены для того, чтобы вставлять в них основания лопастей 10 и обеспечить таким образом соединение этих лопастей с втулкой, как об этом будет более подробно сказано в последующем изложении. Упомянутые канавки 23 проходят в осевом направлении по всей длине втулки 20 и равномерно распределены по окружности этой втулки. В кольцевых пластинах 21 наибольшего наружного диаметра упомянутые канавки 23 сообщаются с наружным пространством через щели 2За, ширина которых практически точно соответствует толщине той или иной лопасти.

Каждая кольцевая пластина 21 изготавливается индивидуально из термоконструкционного композиционного материала. Для этой цели может быть использована исходная заготовка волокнистой структуры в форме пластины, из которой вырезается кольцевая предварительно отформованная заготовка. Упомянутая исходная заготовка волокнистой структуры изготавливается, например, путем набора пакета из двумерных плоских слоев волокнистой структуры, представляющих собой, например, полотнища из волокон или нитей, куски ткани и т.п., и соединения этих слоев между собой при помощи иглопробивания, как это описано, например, в патенте Франции FR-A-2584106.

Кольцевая предварительно отформованная заготовка, вырезанная из подготовленной таким образом пластины, подвергается уплотнению тем материалом, который образует матрицу используемого в данном случае термоконструкционного композиционного материала. Это уплотнение осуществляется известным образом при помощи химической инфильтрации в парообразной фазе или так называемым жидким способом, то есть путем пропитки предварительно отформованной заготовки предшественником данной матрицы в жидком состоянии и последующего преобразования этого предшественника в матрицу.

После уплотнения упомянутая кольцевая пластина подвергается механической обработке для доведения ее размеров до окончательных значений и для формирования вырезов, которые после набора таких кольцевых пластин в пакет в совокупности будут образовывать упомянутые канавки 23 и щели 23а.

Кольцевые пластины 21 жестко связываются между собой по вращательному движению относительно оси А данной воздушной турбины при помощи винтов 26, которые проходят в осевом направлении через все кольцевые пластины, образующие втулку данной воздушной турбины. Упомянутые винты 26 изготавливаются путем механической обработки из блока, изготовленного из термоконструкционного композиционного материала.

Упомянутый фланец 30, который закрывает проходы 11 между лопастями со стороны, противоположной зоне входа в турбину газовой среды, изготавливается из термоконструкционного композиционного материала путем уплотнения матрицей предварительно отформованной волоконной заготовки. Эта предварительно отформованная заготовка изготавливается, например, путем набора пакета плоских двумерных слоев волокнистой структуры и их соединения между собой с использованием технологии иглопробивания.

В представленном на приведенных в приложении фигурах примере реализации воздушной турбины в соответствии с предлагаемым изобретением упомянутый фланец 30 имеет толщину, которая непрерывным образом возрастает от его периферийной части и вплоть до его внутренней окружности. Промежуточная кольцевая пластина 31 может быть вставлена между собственно втулкой 20 и собственно фланцем 30, причем эта промежуточная пластина 31 имеет такой наружный профиль, который позволяет ей на поверхности фланца 30, обращенной внутрь данной воздушной турбины, плавно и без разрывов вписаться в наружную поверхность втулки 20. Упомянутая кольцевая пластина 31 жестко связана по вращательному движению с образующими втулку 20 кольцевыми пластинами 21 при помощи винтов 26, изготовленных из термоконструкционного композиционного материала. Здесь следует отметить, что профиль фланца 30 может быть получен из предварительно отформованной заготовки, полученной из пакета кольцевых наложенных друг на друга слоев волокнистой структуры, наружный диаметр которых постепенно уменьшается.

После уплотнения матрицей используемого в данном случае термоконструкционного композиционного материала осуществляется механическая обработка этого фланца с целью доведения его размеров до номинальных значений, а также для получения необходимой формы его профиля. В частности, внутренней кольцевой поверхности 37 этого фланца 30 придается коническая форма для обеспечения возможности монтажа данной воздушной турбины на приводной вал. Соединение фланца 30 с втулкой 20 и их взаимное обездвиживание по вращательному движению относительно оси A обеспечивается при помощи винтов 36, изготовленных из термоконструкционного композиционного материала, которые связывают фланец 30 с пластиной 31.

Каждая лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением выполнена в виде тонкой пластины с несколько искривленной поверхностью, контур которой в весьма схематическом виде представлен на фиг. 3.

С внутренней стороны, предназначенной для присоединения к втулке 20, каждая лопасть 10 имеет некоторую утолщенную часть, образующую основание лопасти 13. Форма и размеры этой утолщенной части основания лопасти точно соответствуют форме и размерам канавок 23, выполненных во втулке 20. Край лопасти 10, располагающийся со стороны зоны приема газообразной среды данной воздушной турбиной, имеет, начиная от упомянутого уже основания 13, имеет вогнутую искривленную часть 14а, которая заканчивается радиально расположенным выступом, образующим буртик 16. Этот буртик соединяется с концевой кромкой 12 лопасти при помощи второй вогнутой части 14б. Кромка лопасти, противоположная зона входа в турбину газовой среды имеет, начиная с основания 13, радиальную часть 15а, продолжающуюся выпуклой частью 15б, которая следует профилю примыкающих к лопасти поверхностей промежуточной кольцевой пластины 31 и фланца 30.

Последовательность выполнения различных этапов технологического процесса, позволяющего изготовить лопасть 10 воздушной турбины в соответствии с предлагаемым изобретением из термоконструкционного композиционного материала, схематически представлена в виде последовательности блоков, показанных на фиг. 4 .

В качестве исходной заготовки в данном технологическом процессе используется деформируемая волокнистая структура в форме листа или пластины, толщина которой соответствует толщине изготавливаемой в данном случае лопасти воздушной турбины, и которая образована, например, наложением друг на друга нескольких двумерных волокнистых слоев с последующим их скреплением между собой при помощи технологии иглопробивания (FR, патент 2584106A, кл. D 04 H 18/00, 1987 г.), и (FR, патент 2686907A1, кл. D 04 H 3/10, 1993 г.).

Из упомянутой выше исходной заготовки, имеющей волокнистую структуру и форму листа или пластины, вырезается предварительно отформованная заготовка, приблизительно воспроизводящая контур изготавливаемой в данном случае лопасти воздушной турбины /этап, обозначенный на фиг. 4 позицией 100/. Затем кромка полученной таким образом предварительно отформованной заготовки, соответствующая расположению основания данной лопасти, расщепляется для введения в полученную щель специальной вставки 1, вокруг которой части волокнистой структуры, располагающиеся по одну и по другую стороны от полученной таким образом щели, загибаются внутрь /этап 101/. Затем упомянутая волокнистая структура подвергается предварительной пропитке смолой и формуется в специальном приспособлении Т для придания ей формы, близкой к необходимой форме, изготавливаемой в данном случае лопасти воздушной турбины в соответствии с предлагаемым изобретением /этап 102/. После структурирования пропитывающей смолы в упомянутом формующем приспособлении получается предварительно отформованная заготовка P данной лопасти. Затем упомянутая смола подвергается пиролизу, остающийся после которого остаток, например, в виде углерода, достаточно прочно связывает между собой волокна заготовки таким образом, что эта предварительно отформованная заготовка P оказывается в состоянии надежно сохранять свою форму. Затем уплотнение этой заготовки может быть продолжено уже вне формующего приспособления, либо продолжая использование жидкого способа, либо с использованием химической инфильтрации в парообразной фазе /этап 103/.

После завершения уплотнения предварительно отформованной заготовки лопасти данной воздушной турбины она подвергается точной механической обработке контура лопасти, в частности, для того, чтобы сформировать буртик 16 и криволинейные кромки 15, 14, а также кромку 12 /этап 104/.

Кольцевой фланец 40 имеет искривленный профиль, соответствующий профилю части 14б кромок лопастей данной воздушной турбины. Этот фланец изготавливается путем уплотнения матрицей волокнистой структуры в виде листа или пластины таким же образом, как и лопасти 10. После завершения уплотнения предварительно отформованной волоконной заготовки фланца 40 она подвергается механической обработке с целью доведения ее размеров до номинальных величин и для формирования вырезов 46, предназначенных для вставления в них буртиков 16 лопастей 10.

Сборка воздушной турбины в соответствии с предлагаемым изобретением осуществляется следующим образом.

Лопасти 10 зацепляются за фланец 40 путем введения буртиков 16 в выполненные на этом фланце вырезы 46. Затем последовательно набирается втулка 20 путем установки кольцевых пластин 21 друг за другом в нужном порядке с вставлением оснований 13 лопастей 10 в канавки 23 каждой из устанавливаемых кольцевых пластин 21. Далее устанавливается промежуточная кольцевая пластина 31, после чего упомянутые кольцевые пластины 21 и упомянутая промежуточная кольцевая пластина 31 соединяются между собой при помощи винтов 26 из термоконструкционного композиционного материала. Затем устанавливается фланец 30 и завинчиваются винты 36, также изготовленные из термоконструкционного композиционного материала. Здесь следует отметить, что соответствующие канавки 44, 35 могут быть выполнены на внутренних поверхностях фланцев 40 и 30 и в эти канавки могут быть вставлены соответственно кромки 24б и 25б лопастей данной воздушной турбины для того, чтобы обеспечить более надежное закрепление этих лопастей.

Удержание в описанном выше собранном состоянии различных конструктивных элементов данной воздушной турбины обеспечивается в результате монтажа этой воздушной турбины на приводном валу 50 /схематически показанном только на фиг. 2/. Этот приводной вал имеет конический уступ 51, который упирается во внутреннюю коническую поверхность кольцевой формы 37 фланца 30, проходит сквозь внутреннее отверстие втулки 20 и выступает за пределы этой втулки своей резьбовой частью 52.

Кольцо 53 располагается на кольцевой пластине 21 на том конце втулки 20, который располагается против ее конца, примыкающего к фланцу 30, причем упомянутое кольцо 53 имеет диаметр, достаточно большой для того, чтобы закрыть собой канавки 23. Взаимное сжатие кольцевых пластин 21, 31 и фланца 30 обеспечивается при помощи гайки 55, навинченной на резьбовую часть 52 упомянутого приводного вала и воздействующей с определенным прижимающим усилием на упомянутое кольцо 53 при помощи другого кольца 56, причем упомянутые кольца 53 и 56 упираются друг в друга своими соответствующими коническими поверхностями.

Удержание на предназначенном для него месте фланца 40 обеспечивается просто уже упоминавшимся выше зацеплением его за буртики 16 лопастей данной воздушной турбины.

Крепление фланца 40 к лопастям турбины в качестве возможного варианта реализации может быть выполнено путем приклеивания, сопровождающегося упомянутым выше зацеплением буртиков лопастей за вырезы, выполненные в этом фланце, или без такого механического зацепления. После приклеивания поверхности фланца 40 к кромкам лопастей 10 предпочтительным может оказаться реализация цикла химической инфильтрации в парообразной фазе для того, чтобы определенным образом уплотнить выполненное клеевое соединение и установить непрерывность или сплошность матрицы используемого в данном случае термоконструкционного композиционного материала в зонах стыковки склеенных друг с другом деталей.

Опять-таки в качестве возможного варианта реализации и в той мере, в какой эффективное удержание в заданном положении лопастей данной воздушной турбины обеспечивается их монтированием на втулке этой турбины и их вставлением в канавки, выполненные на внутренних поверхностях фланца 30, фланец 40 может быть выполнен в виде статической детали, то есть в виде детали, не связанной по вращательному движению с остальной частью данной воздушной турбины и остающейся неподвижной.

Воздушная турбина в соответствии с предлагаемым изобретением в том виде, в каком она схематически показана на фиг. 1 и 2, была изготовлена из термоконструкционного углерод-углеродного композиционного материала типа C-C. Эта воздушная турбина имела диаметр 950 мм и ширину в осевом направлении 250 мм. Она была использована для всасывания газа при температуре 1200oC при скорости вращения порядка 3000 оборотов в минуту и обеспечивала при этом производительность порядка 130000 кубометров газа в час.

По сравнению с металлической воздушной турбиной тех же габаритных размеров предлагаемая воздушная турбина из термоконструкционного композиционного материала весит примерно в пять раз меньше, имея собственный вес порядка 40 кг, тогда как аналогичная металлическая воздушная турбина весит примерно 200 кг. Такая масса воздушной турбины из металла практически ограничивает допустимую скорость ее вращения величиной порядка 800 оборотов в минуту, что значительно меньше, чем для воздушной турбины, изготовленной из композиционного материала типа C-C.

Воздушная турбина предназначена для работы в условиях очень высоких температур, обычно превышающих 1000oС. Турбина содержит несколько лопастей, расположенных между двумя фланцами. Основание каждой лопасти соединено с втулкой. Втулка образована плоскими кольцевыми пластинами, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины. Лопасть, втулка и фланцы изготовлены из термоконструкционного композиционного материала. Способ характеризуется тем, что каждую лопасть изготавливают индивидуально путем формования двумерной волокнистой структуры в виде пластин для получения предварительно отформованной заготовки, ее последующего уплотнения при помощи матрицы данного композиционного материала и механической обработки. Каждый из фланцев получен путем изготовления предварительно отформованной кольцевой заготовки из пластины двумерной волокнистой структуры и последующего ее уплотнения матрицей данного композиционного материала. Предложенный способ позволяет изготавливать турбины, диаметр которых значительно превышает 1 м. 2 с. и 10 з.п.ф-лы, 4 ил.

| Способ изготовления закрытого рабочего колеса центробежной турбомашины из термообрабатываемых алюминиевых сплавов | 1983 |

|

SU1147538A1 |

| 1972 |

|

SU414426A1 | |

| Сборное лопастное колесо | 1990 |

|

SU1724950A1 |

| US 4363602 A, 1982 | |||

| US 4820128 A, 1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ МОНОБЛОЧНОЙ ДЕТАЛИ ВРАЩЕНИЯ НА ОСНОВЕ КОМПОЗИТНЫХ ВОЛОКНИСТЫХ СТРУКТУР | 2012 |

|

RU2584106C2 |

| КРИСТАЛЛИЧЕСКИЕ ГЕРМАНОСИЛИКАТНЫЕ МАТЕРИАЛЫ НОВОЙ ТОПОЛОГИИ CIT-13 И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2686907C1 |

| Абраимов Н.В | |||

| Высоко-температурные материалы и покрытия для газовых турбин | |||

| - М.: Машиностроение, 1993, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1999-08-27—Публикация

1996-08-29—Подача