Изобретение относится к получению огнеупорных порошков из высококарбонатных сырьевых материалов: магнезит, доломит, известняк, мел и их композиции, которые используются в металлургическом производстве.

Известен способ обжига высококарбонатного сырья, при котором сырой магнезит Саткинских групп месторождений фракции 0-40 мм загружают во вращающуюся печь, где последовательно происходит его сушка, декарбонизация, нагрев, спекание до требуемой пористости и охлаждение (Щедров С.А, Верозуб Э.Я., Звягинцев К. Н. и др. Показатели работы вращающейся печи диаметром 4,5 и длиной 170 м для обжига магнезита. Ж. "Огнеупоры", 1976, 10, с. 14 - 17). Содержание карбонатов в подаваемом на обжиг материале на единицу массы прокаленного вещества, отнесенное к исходному, составляет 100%.

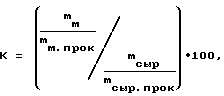

В общем случае, когда карбонатность обжигаемого материала и исходного сырья различаются, значение содержания карбонатов в материале, отнесенное к единице массы прокаленного вещества, в отношении к исходному (К, %) определяется по формуле

где mм, mсыр - массы карбонатов в 1 кг соответственно загружаемого на обжиг в печь материала и исходного сырья, кг;

mмпрок, mсырпрок - массы, оставшиеся после полной прокалки 1 кг соответственно загружаемого на обжиг в печь материала и исходного сырья, кг.

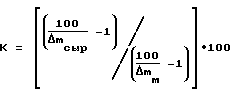

При известных значениях потерь при прокаливании исходного сырья (Δmсыр, %) и загружаемого на обжиг в печь материала (Δmм, %), значение К рассчитывается по формуле .

.

В рассматриваемом способе обжига достигнуты следующие показатели процесса: максимальная температура обжига 1650-1750oС, удельный расход условного топлива 374-456 кг/т продукта, удельный съем продукции (с единицы рабочей поверхности печи) 9-11 кг/(м2•ч).

Недостатками данного способа обжига являются большие затраты тепла на декарбонизацию обжигаемого в печи материала, что приводит к повышенным удельным расходам топлива и, соответственно, поступающего на горение воздуха, так как сжигание топлива в высокотемпературных вращающихся печах осуществляется с минимальным избытком воздуха. Возрастание удельного расхода воздуха, поступающего на горение из холодильника, обеспечивающего охлаждение выгружаемого из печи материала до температуры порядка 100oС, приводит к уменьшению температуры его подогрева, что снижает температуру обжига материала, интенсивность теплообмена в рабочем пространстве, удельный съем и качество продукции.

Наиболее близким к заявляемому решению является способ обжига высококарбонатного сырья, описанный в статье Коптелова В.Н., Чуклая А.М., Дмитриенко Ю. А. и др. Ресурсосберегающая технология производства периклазовых порошков с содержанием MgO 92-95%. Ж. "Огнеупоры", 1996, 3, с.22 и 23.

Этот способ предусматривает двухстадийный обжиг. На первой стадии сырой магнезит фракции 0-40 мм загружают во вращающуюся печь, в которой происходит сушка, декарбонизация, нагрев и частичное спекание материала при температуре 900-1200oС с последующим охлаждением в холодильнике. Из полученного материала выделяют фракцию 0-4 мм, характеризуемую относительным содержанием карбонатов порядка 2% и пониженным количеством примесей. На второй стадии обжига выделенную фракцию загружают во вращающуюся печь, где происходит нагрев и спекание материала при температуре 1650-1750oС с последующим охлаждением в холодильнике. Достижение после первого обжига низкого значения относительного содержания карбонатов порядка 2%, определенное путем перерасчета по данным табл. 1, с. 22, обусловлено требованиями максимального удаления из конечного продукта примесей, загрязняющих сырой магнезит.

При реализации высокотемпературного обжига во вращающейся печи размерами 4,5х170 м суммарный удельный расход условного топлива составляет 694 кг/т, в том числе для высокотемпературного обжига 264 кг/т при удельном съеме продукта 14,5 кг/(м2•ч).

В данном способе вся масса поступающего на высокотемпературный обжиг материала пропускается последовательно через две вращающиеся печи, что связано с возрастанием капитальных затрат и эксплуатационных расходов. Из-за того что материал приходится дважды нагревать и охлаждать, увеличивается удельный расход уходящих дымовых газов и, соответственно, потери тепла и затраты на их транспортировку и очистку. Также возрастают суммарные удельные потери тепла в окружающую среду с поверхности вращающихся печей и холодильников.

Из приведенных данных видно, что недостатками данного способа обжига являются высокий удельный расход топлива, заниженные максимальная температура обжига и удельный съем продукции с печи высокотемпературного обжига.

Задачей, на решение которой направлено изобретение, является повышение удельного съема и качества продукции при уменьшении затрат на ее изготовление.

Поставленная задача решается за счет того, что в способе обжига высококарбонатного сырья во вращающейся печи, включающем загрузку обжигаемого материала, его сушку, декарбонизацию, нагрев, обжиг и охлаждение, обжиг материала со значением содержания карбонатов, отнесенным к единице массы прокаленного вещества, не превышающим 50% от исходного, ведут при температуре 1750-2000oС.

Снижение содержания карбонатов в обжигаемом материале осуществляют введением частично декарбонизированного материала из систем газоочистки печей, теплообменника, и/или печи, и/или материала, не содержащего карбонатов. При этом материал из систем газоочистки печей может подаваться в брикетированном либо в порошкообразном виде.

Вводимый декарбонизированный материал получают: из печи путем обжига материала, как в данной вращающейся печи, так и в любой другой печи; из теплообменника путем прокалки в нем сырого магнезита отходящими из вращающейся печи дымовыми газами.

Введение материалов, снижающих содержание карбонатов, может быть осуществлено как при загрузке во вращающуюся печь, так и до начала операции загрузки.

В качестве примера, подтверждающего возможность осуществления предложенного способа, рассмотрим случай обжига магнезита во вращающейся печи размерами 4,5х130 м, отапливаемой природным газом с низшей теплотой сгорания.

QW F = 33,3 МДж/м3 при коэффициенте избытка воздуха 1,1. Режимные параметры работы вращающейся печи определяли на базе математической модели, учитывающей процесс горения топлива с диссоциацией продуктов сгорания, сложный тепломассообмен внутри и вне рабочего пространства, кинетический и энергетический эффекты термического разложения карбонатов, зависимость теплофизических свойств газов и материала от температуры и состава, закономерности движения материала и другие факторы. Подробно модель описана в отчете ВИО ИЭИ "Разработка метода расчета вращающихся печей с использованием современной вычислительной техники", Иваново - Ленинград, 1990, номер гос. регистрации 01890052802 и в книге Арутюнова В.А., Бухмирова В.В. и Крупенникова С. А. Математическое моделирование тепловой работы промышленных печей. - М.: Металлургия, 1990, с. 180-198.

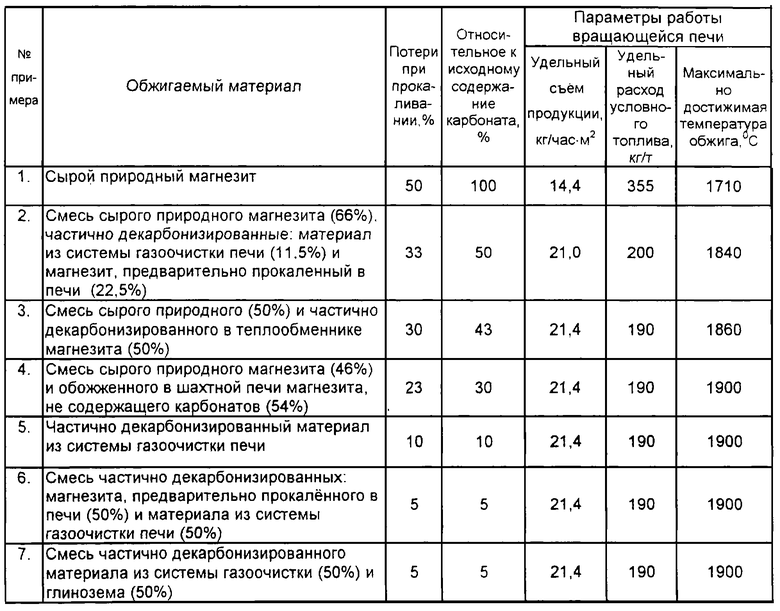

Параметры работы вращающейся печи при загрузке в нее материалов с различными значениями относительного содержания карбонатов приведены в таблице.

Из приведенных в таблице данных следует, что оптимальные параметры обжига достигаются в пределах погрешности 5% при относительной карбонатности обжигаемого материала не более 50%, далее они снижаются. При этом достигаются температуры не ниже 1840oС, требуемые для высококачественного обжига трудноспекаемых карбонатных материалов. Кроме того, при использовании современных холодильников, обеспечивающих высокие значения полезной рекуперации тепла, указанные температуры достигаются без применения дорогостоящего кислородного дутья.

Область заявляемых значений относительной карбонатности материалов, в которой реализуются оптимальные параметры обжига, применима для используемых в огнеупорном производстве высококарбонатных материалов, имеющих близкие теплотехнологические характеристики (теплоемкость, теплопроводность, потери при прокаливании, эндотермический эффект декарбонизации).

Реализация предлагаемого способа обжига возможна во вращающихся печах различного типоразмера, в силу идентичности удельных затрат тепла на осуществление в них декарбонизации обжигаемого материала.

Таким образом, предлагаемый способ обжига высококарбонатного сырья по всем показателям существенно превосходит известные способы, отраженные в прототипе и аналоге.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2020398C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1997 |

|

RU2122695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТОДОМ СПЕКАНИЯ ВЫСОКОПЛОТНОГО И УЛЬТРАПЛОТНОГО ИЗВЕСТКОВГО И ИЗВЕСТКОВО-ПЕРИКЛАЗОВОГО КЛИНКЕРА | 1997 |

|

RU2114800C1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Способ обжига карбонатных марганцевых концентратов | 1981 |

|

SU968091A1 |

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2014 |

|

RU2566159C1 |

Изобретение относится к области получения огнеупорных порошков из высококарбонатных сырьевых материалов. Технический результат: повышение удельного съема и качества продукции при уменьшении затрат на ее изготовление. Способ обжига высококарбонатного сырья во вращающейся печи включает загрузку обжигаемого материала, сушку, декарбонизацию, нагрев, обжиг и охлаждение материала. Обжиг материала со значением содержания карбонатов, отнесенным к единице массы прокаленного вещества, не превышающим 50% от исходного, осуществляют при температуре 1750-2000oС. Снижение содержания карбонатов в обжигаемом материале может быть осуществлено введением частично декарбонизированного материала из систем газоочистки печей, теплообменника, и/или печи, и/или материала, не содержащего карбонатов. 1 з.п.ф-лы, 1 табл.

| КОПТЕЛОВ В.Н | |||

| и др | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Огнеупоры и техническая керамика | |||

| - М.: Металлургия, 1996, № 3, с.22-25 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| АНТОНОВ Г.И | |||

| и др | |||

| Использование доломитизированной пыли для изготовления стабилизированных доломитовых огнеупоров | |||

| Огнеупоры и техническая керамика | |||

| - М.: Металлургия, 1997, №6, с.28-33 | |||

| БУТТ Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| - М.: Высшая школа, 1965, с.169, 296-308. | |||

Авторы

Даты

2003-09-10—Публикация

2001-07-02—Подача