оо

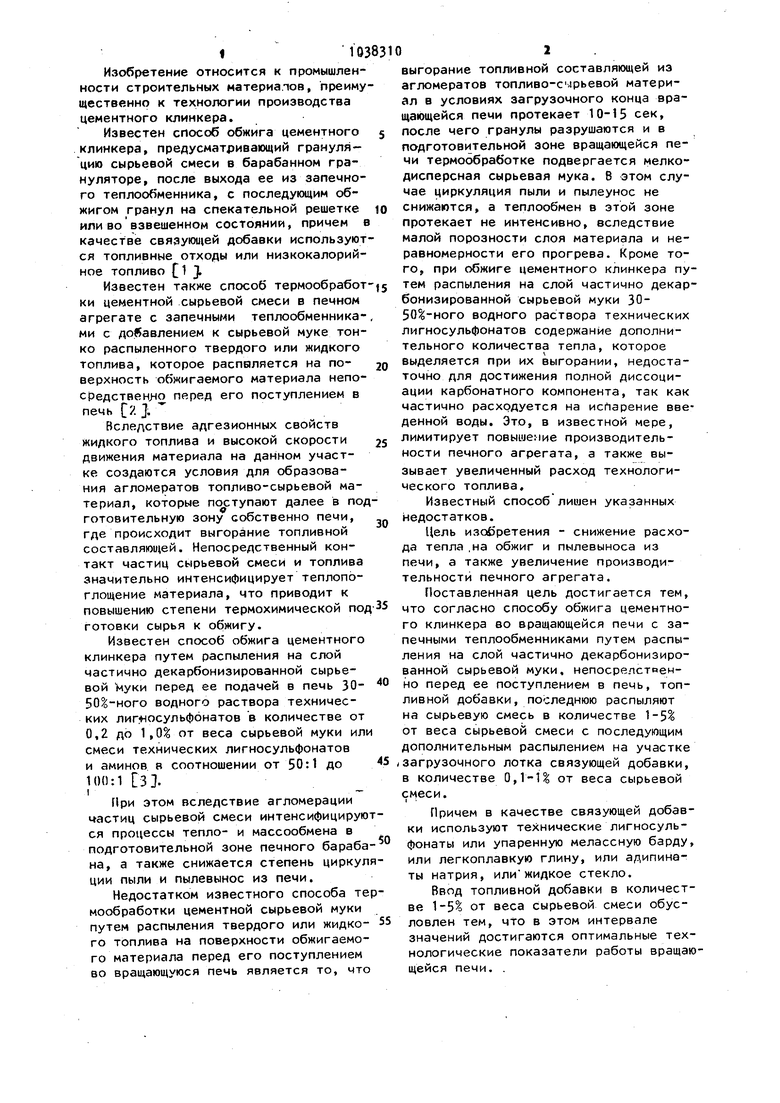

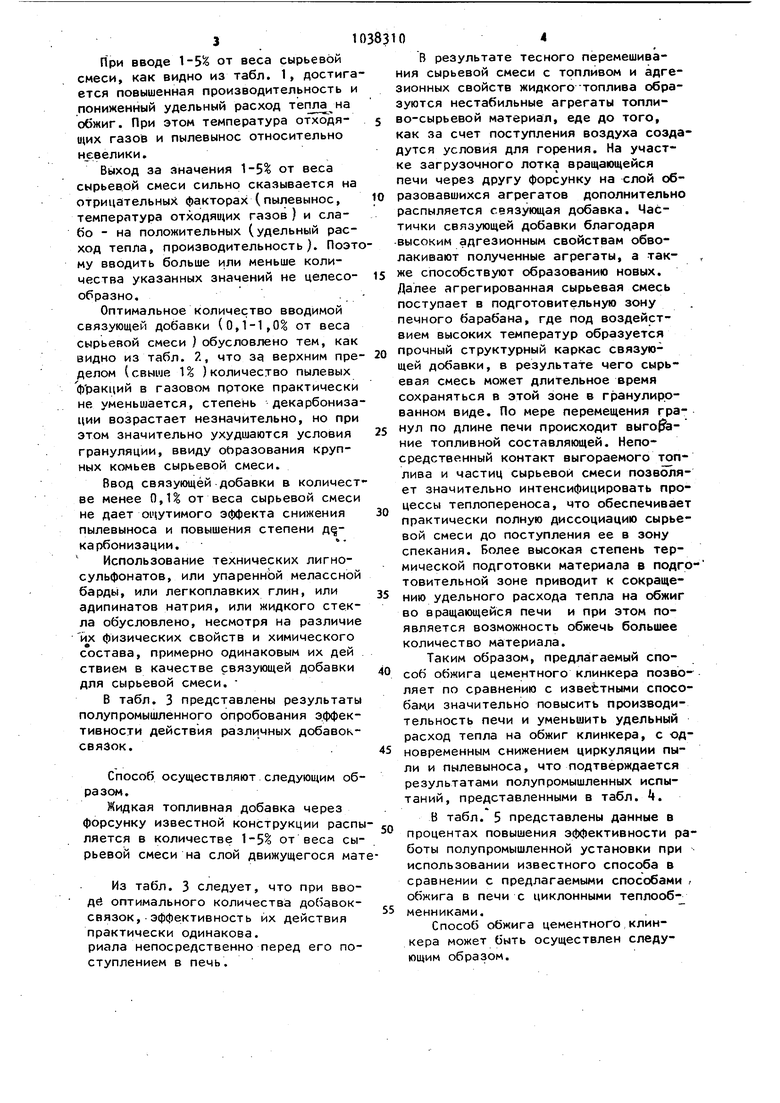

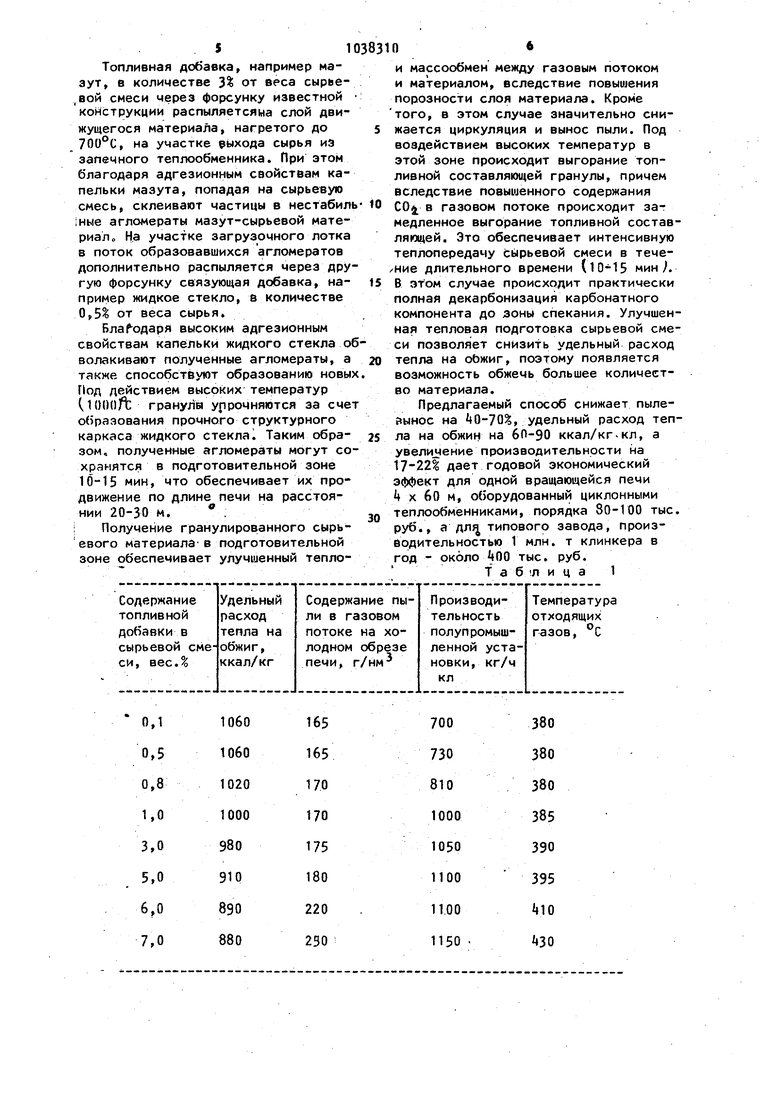

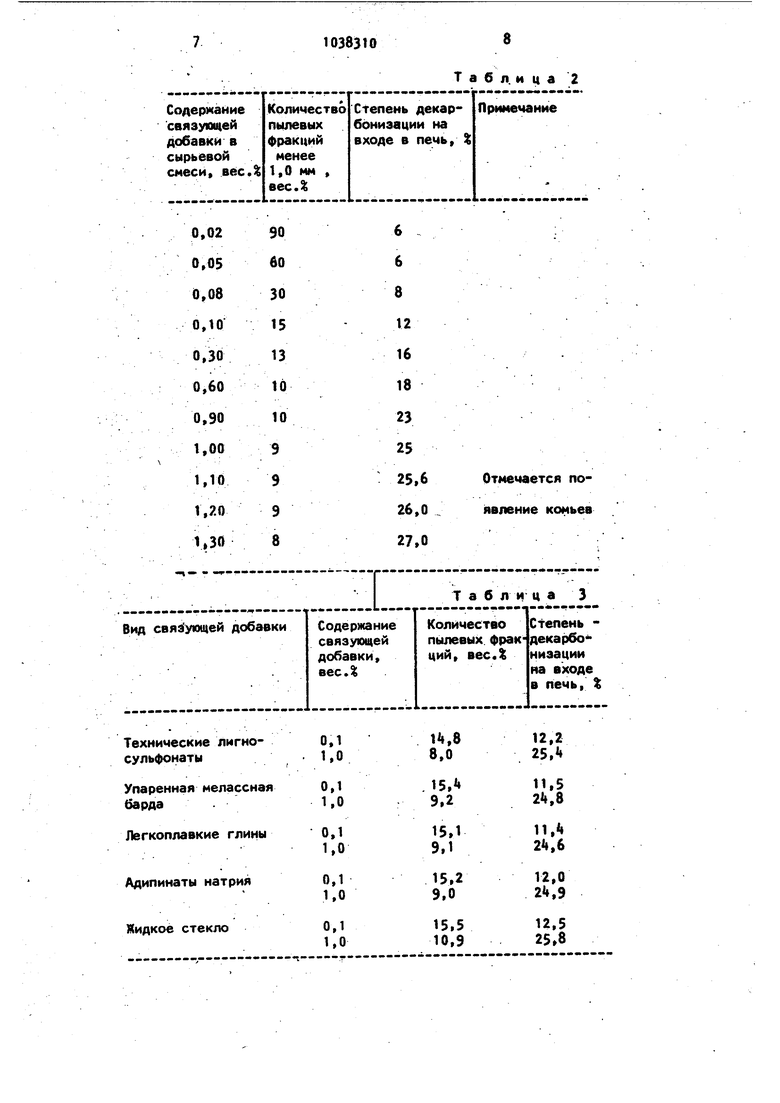

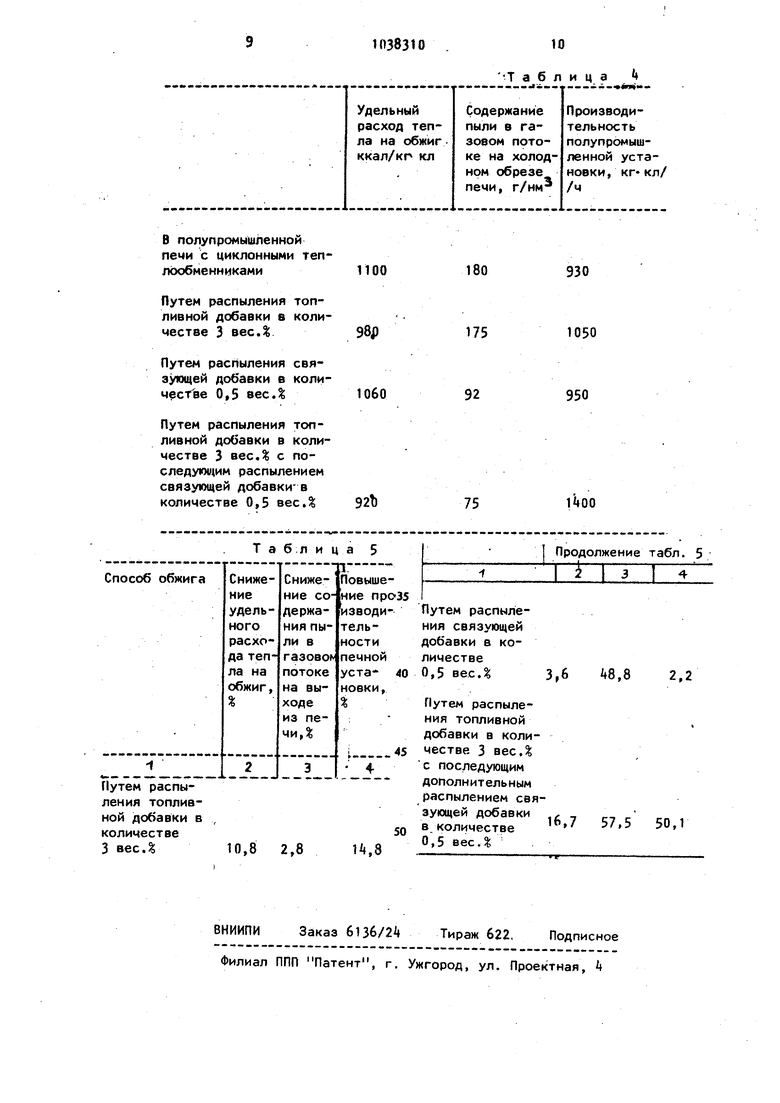

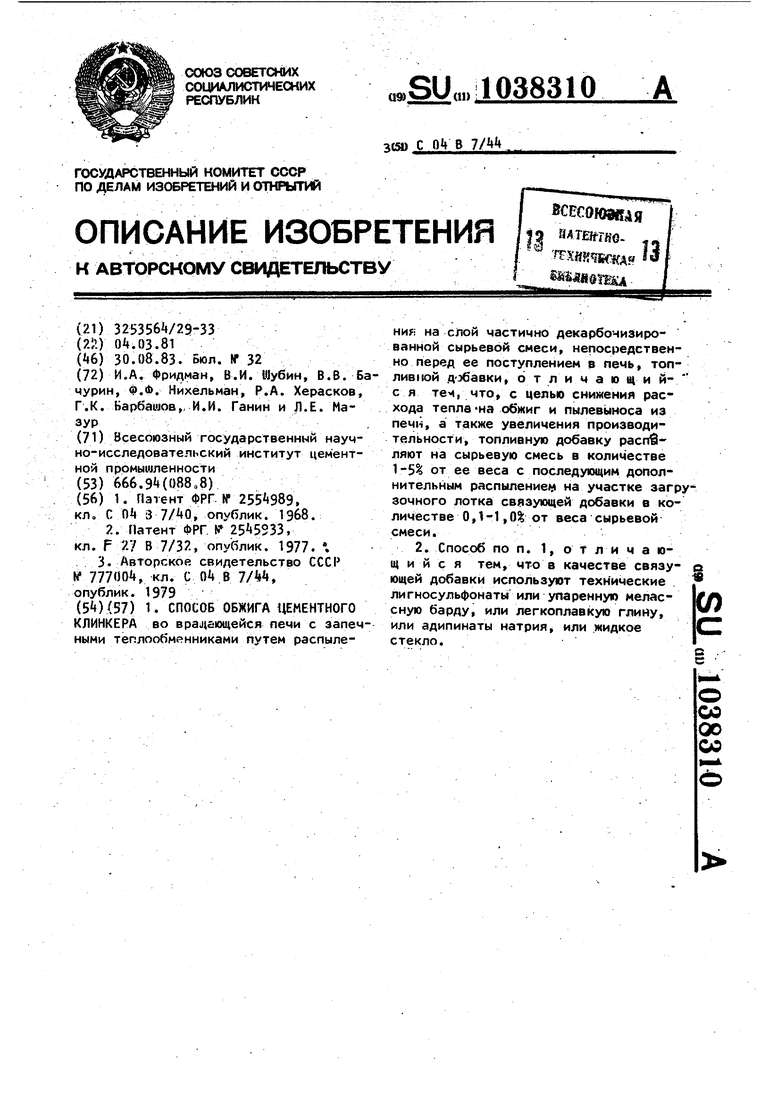

оо оо Изобретение относится к промышленности строительных материалов, преиму щественно к технологии производства цементного клинкера. Известен способ обжига цементного клинкера, предусматривающий грануляцию сырьевой смеси в барабанном грануляторе, после выхода ее из запечного теплообменника, с последующим обжигом гранул на спекательной решетке или вовзвешенном состоянии, причем качестве связуюи|ей добавки используют ся топливные отходы или низкокалорийное топливо t1 } Известен также способ термообработ ки цементной сырьевой смеси в печном агрегате с запечными теплообменниками с добавлением к сырьевой муке тонко распыленного твердого или жидкого топлива, которое распаляется на поверхность обжигаемого материала непосредственно перед его поступлением в печь У. , Вследствие адгезионных свойств Жидкого топлива и высокой скорости движения материала на данном участке создаются условия для образования агломератов топливо-сырьевой материал, которые поступают далее в под готовительную зону собственно печи, где происходит выгорание топливной составляющей. Непосредственный контакт частиц сырьевой смеси и топлива значительно интенсифицирует теплопоглощение материала, что приводит к повышению степени термохимической под готовки сырья к обжигу. Известен способ обжига цементного клинкера путем распыления на слой частично декарбонизированной сырьевой муки перед ее подачей в печь 3050 -ного водного раствора технических лиг+носульфонатов в количестве от 0,2 до 1,0 от веса сырьевой муки ил смеси технических лигносульфонатов и аминов в соотношении от 50:1 до 10(1:1 З. fipH этом вследствие агломерации частиц сырьевой смеси интенсифицирую ся процессы тепло- и массообмена в подготовительной зоне печного бараба на, а также снижается степень циркул ции пыли и пылевынос из печи. Недостатком известного способа те мообработки цементной сырьевой муки путем распыления твердого или жидко го топлива на поверхности обжигаемого материала перед его поступлением во вращающуюся печь является то, что выгорание топливной составляющей из агломератов топливо-сырьевой материал в условиях загрузочного конца вращающейся печи протекает 10-15 сек, после чего гранулы разрушаются и в подготовительной зоне вращающейся печи термообработке подвергается мелкодисперсная сырьевая мука. 8 этом случае циркуляция пыли и пылеунос не снижаются, а теплообмен в этой зоне протекает не интенсивно, вследствие малой порозности слоя материала и неравномерности его прогрева. Кроме того, при обжиге цементного клинкера путем распыления на слой частично декарбонизированной сырьевой муки 3050%-ного водного раствора технических лигносульфонатов содержание дополнительного количества тепла, которое выделяется при их выгорании, недостаточно для достижения полной диссоциации карбонатного компонента, так как частично расходуется на испарение введенной воды. Это, в известной мере, лимитирует повышемие производительности печного агрегата, а также вызывает увеличенный расход технологического топлива. Известный способ лишен указанных недостатков. Цель изобретения - снижение расхода тепла,на обжиг и пылевыноса из печи, а также увеличение производительности печного агрегата. Поставленная цель достигается тем, что согласно способу обжига цементного клинкера во вращающейся печи с запечными теплообменниками путем распыления на слой частично декарбонизированной сырьевой муки, непосрелстпенно перед ее поступлением в печь, топливной добавки, последнюю распыляют на сырьевую смесь в количестве 1-5% от веса сырьевой смеси с последующим дополнительным распылением на участке загрузочного лотка связующей добавки, в количестве 0,1-1 от веса сырьевой смеси. Причем в качестве связующей добавки используют технические лигносульфонаты или упаренную мелассную барду, или легкоплавкую глину, или адипинаты натрия, илижидкое стекло. Ввод топливной добавки в количестве 1-5 от веса сырьевой смеси обусловлен тем, что в этом интервале значений достигаются оптимальные технологические показатели работы вращающейся печи. . 31 При вводе 1-5 от веса сырьевой смеси, как видно из табл. 1, достига ется повышенная производительность и пониженный удельный расход тегтла на обжиг. При этом температура отходящих газов и пылевынос относительно н евелики. Выход за значения -S% от веса сырьевой смеси сильно сказывается на отрицательных факторах (пылевынос, температура отходящих газов ) и слабо - на положительных (удельный расход тепла, производительность). Поэт му вводить больше или меньше количества указанных значений не целесообразно.. Оптимальное количество вводимой связующей добавки (0,1-1,0 от веса сырьевой смеси ) обусловлено тем, как 1зидно из табл. 2, что за верхним пре делом (свыше % )количество пылевых фракций в газовом пртоке практически не уменьшается, степень декарбониза ции возрастает незначительно, но при этом значительно ухудшаются условия грануляции, ввиду образования крупных комьев сырьевой смеси. Ввод связующей добавки в количест ве менее 0,1% от веса сырьевой смеси не дает ощутимого эффекта снижения пылевыноса и повышения степени д карбонизации. Использование технических лигносульфонатов, или упаренной мелассной барды, или легкоплавких глин, или адипинатов натрия, или жидкого стекла обусловлено, несмотря на различие их физических свойств и химического состава, примерно одинаковым их дей ствием в качестве связующей добавки для сырьевой смеси. В табл. 3 представлены результаты полупромышленного опробования эффективности действия различных добавоксвязок. Способ осуществляют следующим обра зом. Жидкая топливная добавка через форсунку известной конструкции распы ляется в количестве 1-5 от веса сырьевой смеси на слой движущегося мат Из табл. 3 следует, что при вводе оптимального количества добавоксвязок, эффективность их действия практически одинакова, риала непосредственно перед его поступлением в печь. 0 В результате тесного перемешивания сырьевой смеси с топливом и адгезионных свойств жидкого-топлива образуются нестабильные агрегаты топливо-сырьевой материал, еде до того, как за счет поступления воздуха создадутся условия для горения. На участке загрузочного лотка вращающейся печи через другу форсунку на слой образовавшихся агрегатов дополнительно распыляется связующая добавка. Частички связующей добавки благодаря высоким адгезионным свойствам обволакивают полученные агрегаты, а также способствуют образованию новых. Далее агрегированная сырьевая смесь поступает в подготовительную зону печного барабана, где под воздействием высоких температур образуется прочный структурный каркас связующей добавки, в результате чего сырьевая смесь может длительное время сохраняться в этой зоне в гранулированном виде. По мере перемещения гранул по длине печи происходит выгорание топливной составляющей. Непосредственный контакт выгораемого топлива и частиц сырьевой смеси позволяет значительно интенсифицировать процессы теплопереноса, что обеспечивает практически полную диссоциацию сырьевой смеси до поступления ее в зону спекания. Более высокая степень термической подготовки материала в подготовительной зоне приводит к сокращению удельного расхода тепла на обжиг во вращающейся печи и при этом появляется возможность обжечь большее количество материала. Таким образом, предлагаемый способ обжига цементного клинкера позволяет по сравнению с извetтными способаки значительно повысить производительность печи и уменьшить удельный расход тепла на обжиг клинкера, с одновременным снижением циркуляции пыли и пылевыноса, что подтверждается результатами полупромышленных испытаний, представленными в табл. . В табл. 5 представлены данные в процентах повышения эффективности работы полупромышленной установки при использовании известного способа в сравнении с предлагаемыми способами / обжига в печи с циклонными теплообменниками. Способ обжига цементного клинкера может быть осуществлен следующим образом. Топливная добавка, например мазут, в количестве 3% от веса сырье,вой смеси через форсунку известной конструкции распыляетсяма слой движущегося материала, нагретого до 700°С, на участке выхода сырья из запечного теплообменника. При этом благодаря адгезионным свойствам капельки мазута, попадая на сырьевую смесь, склеивают частицы в нестабил :ные агломераты мазут-сырьевой материал На участке загрузочного лотка в поток образовавшихся агломератов дополнительно распыляется через дру гую форсунку связующая добавка, например жидкое стекло, в количестве 0,5% от веса сырья. Благодаря высоким адгезионным свойствам капельки жидкого стекла о волакивают полученные агломераты, а также способствуют образованию новы Под действием высоких температур OOOOft грануЛн упрочняются за сче образования прочного структурного каркаса жидкого стекла Таким образом, полученные агломераты могут со хранятся в подготовительной зоне 10-15 мин, что обеспечивает их продвижение по длине печи на расстоянии 20-30 м. . i Получейие гранулированного сырьевого материала-в подготовительной зоне обеспечивает улучшенный теплои массообмен между газовым потоком и материалом, вследствие повышения порозности слоя материала. Кроме того, в этом случае значительно снижается циркуляция и вынос пыли. Под воздействием высоких температур в этой зоне происходит выгорание топливной составляющей гранулы, причем вследствие повышенного содержания СО в газовом потоке происходит замедленное выгорание топливной составляющей. Это обеспечивает интенсивную теплопередачу сырьевой смеси в течение длительного времени (10-15 мин. В этом случае происходит практически полная декарбонизация карбонатного компонента до зоны спекания. Улучшенная тепловая подготовка сырьевой смеси позволяет снизить удельный расход тепла на оЬжиг, поэтому появляется возможность обжечь большее количество материала. Предлагаемый способ снижает пылейынос на 0-70, удельный расход тепла на обжин на бП-90 ккал/кг-кл, а yвeлиJчeниe производительности на 17-22 дает годовой экономический эффект для одной вращающейся печи А X 60 м, оборудованный циклонными теплообменниками, порядка 80-100 тыс. руб., а дл} типового завода, производительностью 1 млн. т клинкера в год - около too тыс. руб. Т а б Л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементного клинкера | 1978 |

|

SU777004A1 |

| Способ регулирования процесса обжига клинкера | 1982 |

|

SU1089071A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833687A1 |

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Способ получения цементного клинкера | 1974 |

|

SU645948A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

1. СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА во враи4аю1дейся лечи с запечными теплообменниками путем распыления-: на слой частично декарбочизировaнной сырьевой смеси, непосредственно перед ее поступлением в печь, топЛИВ1ЮЙ Д бавки, о т л и ч a ю щ и й- с я тем, что, с цепью снижения расхода тепле -на обжиг и пылевыноса из печи, a также увеличения производительности, топливную добавку распЙляют на сырьевую смесь в количестве 1-5% от ее веса с последующим дополнительным распыление) на участке загрузочного лотка связующей добавки в количестве 0,1-1 ,0% от веса сырьевой смеси, 2. Способ по п. 1, отличающ и и с я тем, что в качестве связующей добавки используют технические лигносульфонаты или упаренную мелассную барду, или легкоплавкую глину, или адипинаты натрия, или жидкое стекло.

1060

165

1060 165

1020 170

1000 170

980 175 180

910

890 220

880 250

380 380 380 385 390 395 ijlO

Т a 6 л. и ц a 2

В полупромышленной печи с циклонными теплообменниками

Путем распыления топливной добавки в количестве 3 вес.%

Путем распыления связующей добавки в колич стве 0,5 вес.%

Путем распыления топливной добавки в количестве 3 вес.% с последуюидим распылением связующей добавки- в количестве 0,5 вес,%

10,8 2,8

Таблица «

180

930

1050

175

950

92

75

Путем распыления связующей добавки в количестве0,5 весД

3,6 Ц8,8 2,2

Путем распыления топливной добавки в количестве 3 весД с последующим дополнительным распылением связующей добавки

16,7 57,5 50,1 в количестве

50 0,5 вес Л

,8

Авторы

Даты

1983-08-30—Публикация

1981-03-04—Подача