(54) СПОСОБ ОБЖИГА КАРБОНАТНЫХ МАРГАНЦЕВЫХ

1

Изобретение относится к металлурги-и, в частности к способам подготовки марганцевого сырья к электрометаллургическому переделу.

Известен способ обжига кусковых карбонатных концентратов во вращающихся печах 1.

Недостатком указанного способа является относительно низкий тепловой КПД вращающихся печей, обусловленный малым коэффициентом заполнения печного барабана, дополнительное истирание материалов при обжиге в пересыпающемся слое, образование повыщенного количества пыли, сравнительно больщой выход мелких фракций обожженного -продукта, которые нуждаются в дальнейщем окусковании перед металлургическим переделом.

Наиболее близким по технической сути и достигаемому результату является способ обжига карбонатных марганцевых концентратов в шахтных печах, включающий окислительный и декарбонизирующий обжиги, осуществляемые нагревом слоя концентрата продувкой теплоносителем. Нагрев шихтовых материалов ведут до 1110- 1140°С со скоростью 5-10 град/мин, а в интервале КОНЦЕНТРАТОВ

температур 950-1100°С продувают смесью природного газа и колощникового газа фер росплавного производства, взятых в соотнощении 1:1 2.

5Недостатками известного способа являют

ся необходимость поддержания относительно высоких температур (до температуры 1140°С), что требует дополнительного расхода тепла, тогда реакция декарбонизирую,0 щего обжига практически полностью завершается в интервале температур до 950°С, неоправданное ограничение скорости нагрева 5-10 град/мин во всем интервале температур, что снижает возможную производительность термических агрегатов и отсутствие конкретных теплотехнических и технологических параметров, позволяющих обеспечить качественную подготовку карбонатных марганцевых концентратов к электрометаллургическому переделу, в частности продолжительности обработки концентратов в зоне активной декарбонизации и расходу теплоносителя на единицу массы обожженного продукта, а также условий использования физического тепла охлаждаемого материала.

Цель изобретения - повышение эффективности использования тепла и производительности печи.

Эта цель достигается тем, что согласно способу обжига карбонатных марганцевых концентратов, включающему окислительный и декарбонизируюш.ий обжиги, осуществляе,мые нагревом слоя концентрата продувкой теплоносителем, окислительный обжиг ведут с нагревом до 500-600°С со скоростью нагрева 11 -15 град/мин, а декарбонизирующий обжиг ведут при 600-900°С в течение 250-300 мин нагревом концентрата смесью продуктов сгорания природного газа, сжигаемого с .коэффициентом избытка воздуха 1,8-2,2 и при удельном расходе природного газа на процесс 55-65 обожженного продукта, и воздуха с температурой 500-800°С в количестве 400- 800 Нмз/т.

Вубор скорости нагрева И -15 град/мин и температурного интервала 500-600° С осуществлен на основе проведенных исследований влияния этих параметров на разрушение кусковых карбонатных концентратов в процессе обжига. Основной причиной разрушения карбонатных концентратов, является интенсивное удаление кристаллогидратной влаги, завершающееся при 500-600°С. Относительно умеренные скорости нагрева до 15 град/мин позволяют избежать резкого локального повышения давления пара, образовавшегося в результате испарения кристаллогидратной влаги и тем самым способствует сохранению кусковой структуры концентрата. Скорость нагрева менее 11 град/мин не может быть приемлема, исходя из соображений обеспечения достаточно высокой производительности о.бжиговой печи. Из этих же соображений нет необходимости лимитировать величину скорости нагрева во всем интервале температур обжига карбонатных концентратов, а вполне достаточно ограничиться регламентацией этого параметра в пределах температур 500-600°С (удаление кристалло-гидратной влаги).

Нижний предел температуры декарбонизации 600°С выбран по результатам исследований, показавшим, что меньшая температура не позволяет достичь степени декарбонизации 80% даже при значительном увеличении длительности процесса. Верхний температурный интервал связан с тем, что при 900°С разложение всех карбонатов протекает практически на 100% с высокой скоростью, и при повышении температуры выше 900°С в продуктах обжига начинается развитие процессов стеклообразования, что понижает прочность обожженных кусков и снижает их металлургическую ценность.

Продолжительность обжига 250-300 мин выбрана с учетом установленного на основании лабораторных исследований времени полной декарбонизации карбонатных концентратов, максимальный размер кусков которых может достигать 50-60 мм. Это время составляет при 800°С 150-180 мин. Однако учитывая неравномерность тепловых потоков по сечению шахтной печи, продолжительность пребывания в зоне декарбонизации увеличивается на -100-150 мин, что позволит гарантировать однородность обжига кусковых карбонатных концентратов. Расходные коэффициенты природного газа (55- 65 ) и воздуха выбраны исходя из условий достижения указанных температурных условий в шахте печи, а также возможной работы печи на марганцевых карбонатных концентратах с различным содержанием карбонатов кальция, причем, чем больще содержание СаО, тем выше удельный расход природного газа. Учитывая наличие в шахтной печи зоны предварительного охлаждения карбонатных концентратов, для повышения теплового КПД установки ис-. пользуют поступающий из этой зоны воздух с температурой 500- 800°С на процесс декарбонизации. Количество такого воздуха составляет 400-800 . Кроме того, разбавление продуктов сгорания воздухом снижает парциальное давление СОг в газовой фазе, в результате чего интенсифицируется процесс диссоциации карбонатов.

Оптимальным, с точки зрения декарбонизации (степень 95-98%) и выхода мелких фракций (содержание фракции 5 мм .- 5-8%), является следующий режим: скорость нагрева до температуры 550°С 12-

0 12,5 град/мин, температура декарбонизации 550-850°С, продолжительность обжи: га 280 мин, коэффициент избытка воздуха 2,0, удельный расход природного газа на процесс 60 . Расход воздуха, поступающего из зоны предварительного охлаждения

5 с температурой 750°С,-600 .

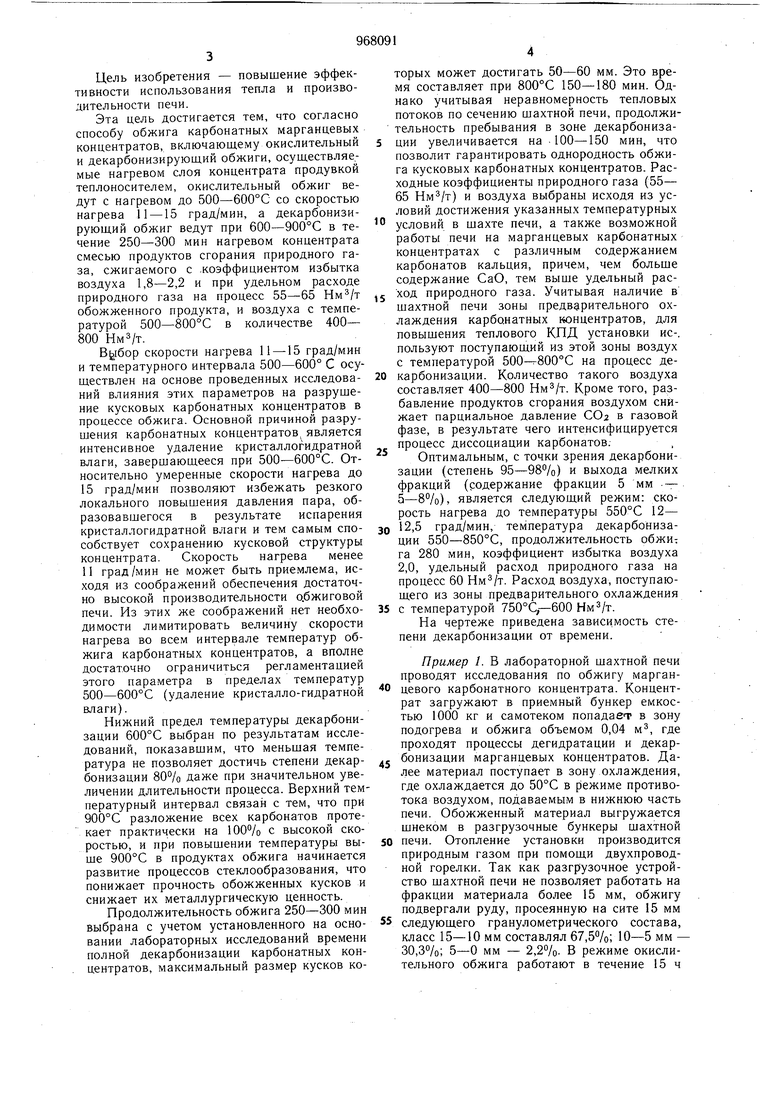

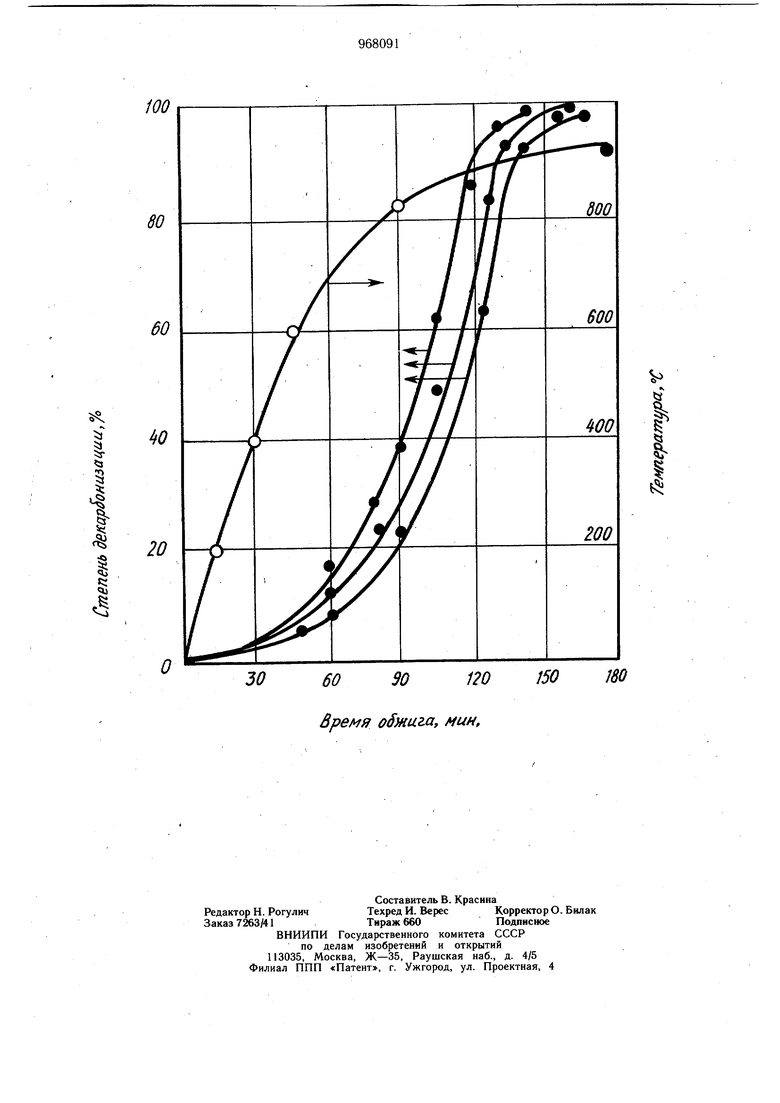

На чертеже приведена зависимость степени декарбонизации от времени.

Пример 1. В лабораторной шахтной печи проводят исследования по обжигу марганО цевого карбонатного концентрата. Концентрат загружают в приемный бункер емкостью 1000 кг и самотеком попадает в зону подогрева и обжига объемом 0,04 м где проходят процессы дегидратации и декар, бонизации марганцевых концентратов. Далее материал поступает в зону охлаждения, где охлаждается до 50°С в режиме противотока воздухом, подаваемым в нижнюю часть печи. Обожженный материал выгружается шнеком в разгрузочные бункеры шахтной

0 печи. Отопление установки производится природным газом при помощи двухпроводной горелки. Так как разгрузочное устройство шахтной печи не позволяет работать на фракции материала более 15 мм, обжигу подвергали руду, просеянную на сите 15 мм следующего гранулометрического состава, класс 15-10 мм составлял 67,5%; 10-5 мм - 30,3%; 5-О мм - 2,2%. В режиме окислительного обжига работают в течение 15 ч

при производительности шахтной 23 кг/ч по обожженному продукту.

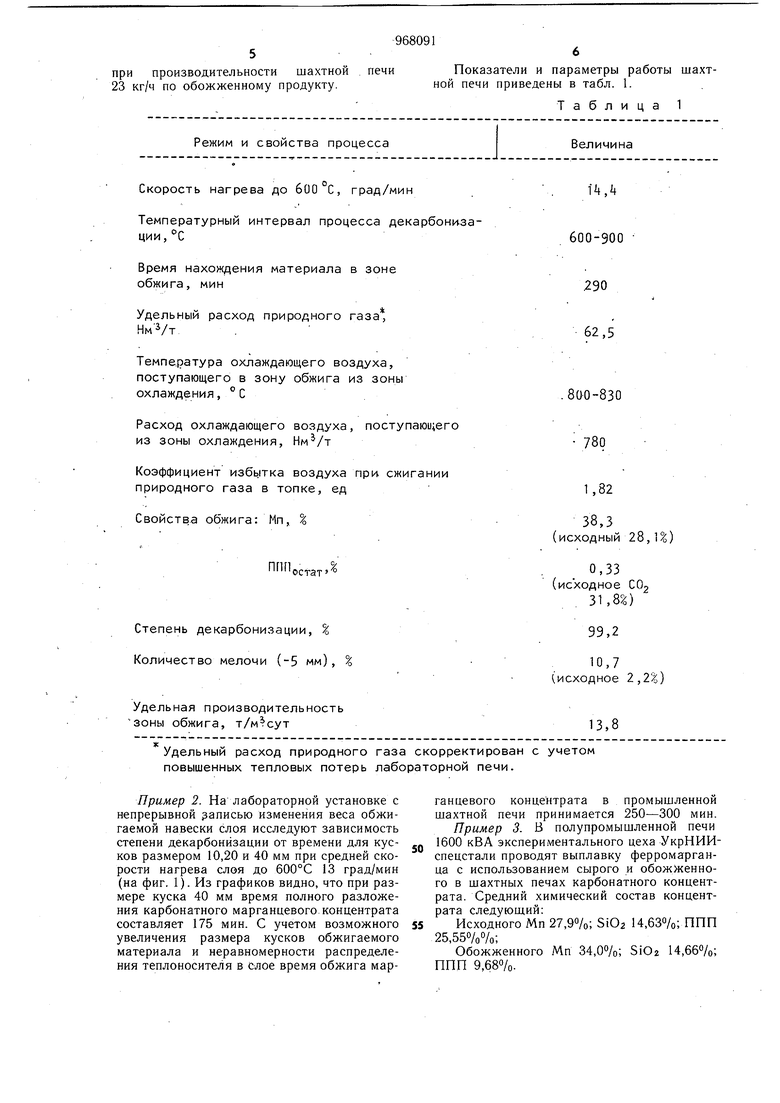

Режим и свойства процесса

Скорость нагрева до 600°С, град/мин

Температурный интервал процесса декарбонции, С

Время нахождения материала в зоне обжига, мин

Удельный расход природного газа HMVT,

Температура охлаждающего воздуха, поступающего в зону обжига из зоны охлаждения, ° С

Расход охлаждающего воздуха, поступающег из зоны охлаждения,

Коэффициент избь1тка воздуха при, сжигании природного газа в топке, ед

Свойства обжига: Мп, %

.

Степень декарбонизации, % Количество мелочи (-5 мм), %

Удельная производительность зоны обжига,

Удельный расход природного газа скорректирован с повышенных тепловых потерь лабораторной печи.

Пример 2. На лабораторной установке с непрерывной записью изменения веса обжигаемой навески слоя исследуют зависимость степени декарбонизации от времени для кусков размером 10,20 и 40 мм при средней скорости нагрева слоя до 600°С 13 град/мин (на фиг. 1). Из графиков видно, что при размере куска 40 мм время полного разложения карбонатного марганцевого концентрата составляет 175 мин. С учетом возможного увеличения размера кусков обжигаемого материала и неравномерности распределения теплоносителя в слое время обжига марпечиПоказатели и параметры работы шахтной печи приведены в табл. 1.

Таблица 1

Величина

1,4

600-900 290 62,5

.800-830 780

1,82

38,3

(исходный 28,

0,33

(исходное С02 31,8)

99,2

10,7 (исходное 2,2

13,8 учетом

ганцевого концентрата в промышленной шахтной печи принимается 250-300 мин.

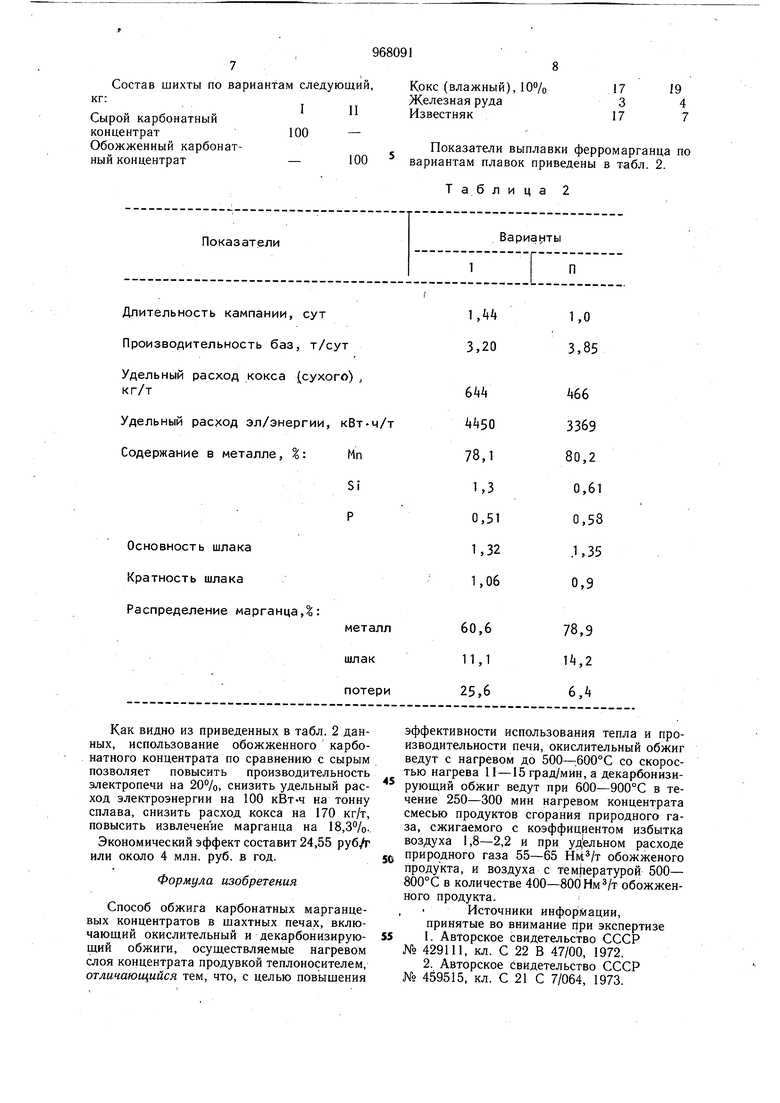

Пример 3. В полупромышленной печи 1600 кВА экспериментального цеха УкрНИИспецстали проводят выплавку ферромарганца с использованием сырого и обожженного в шахтных печах карбонатного концентрата. Средний химический состав концентрата следуюший;

Исходного Мп 27,90/01 SiOa 14,63%; ППП 25,550/0%;

Обожженного Мп 34,00/о; SiOz 14,66о/о; ППП 9,680/0. Состав шихты по вариантам следующий, Сырой карбонатный концентрат Обожженный карбонатный концентрат Кокс (влажный), Железная руда Известняк Показатели выплавки ферромарганца по вариантам плавок приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| Способ получения передельного малофосфористого марганцевого шлака | 1983 |

|

SU1126612A1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| СПОСОБ ПОДГОТОВКИ СИДЕРИТОВ К ДОМЕННОЙ ПЛАВКЕ | 1993 |

|

RU2041963C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ подготовки кусковых сидеритовых руд к доменной плавке | 1979 |

|

SU863682A1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

Показатели Длительность кампании, сут Производительность баз, т/сут Удельный расход кокса (сухого), кг/т Удельный расход эл/энергии, кВт Содержание в металле, Основность шлака Кратность шлака Распределение марганца,:

Как видно из приведенных в табл. 2 данных, использование обожженного карбонатного концентрата по сравнению с сырым позволяет повысить производительность электропечи на 20%, снизить удельный расход электроэнергии на 100 кВтЧ на тонну сплава, снизить расход кокса на 170 кг/т, повысить извлечение марганца на 18,. Экономический эффект составит 24,55 руб/г или около 4 млн. руб. в год.

Формула изобретения

Способ обжига карбонатных марганцевых концентратов в шахтиых печах, включающий окислительный и декарбонизирующий обжиги, осуществляемые нагревом слоя концентрата продувкой теплоносителем, отличающийся тем, что, с целью повышения

Вариа ты

1

П мет пот

эффективности использования тепла и производительности печи, окислительный обжиг ведут с нагревом до 500-.600°С со скоростью нагрева 11 -15 град/мин, а декарбонизирующий обжиг ведут при 600-900°С в течение 250-300 мин нагревом концентрата смесью продуктов сгорания природного газа, сжигаемого с коэффициентом избытка воздуха 1,8-2,2 и при у;1(ельном расходе

природного газа 55-65 обожженого продукта, и воздуха с температурой 500- 800°С в количестве 400-80С|Нм т обожженного продукта.i

Источники информации, принятые во внимание при экспертизе

:а

«3

i

Чл S

v

ч

время , мин.

Авторы

Даты

1982-10-23—Публикация

1981-04-27—Подача