Изобретение относится к трубопроводному транспорту и может быть использовано при производстве труб и строительстве трубопроводов с внутренней пластмассовой облицовкой.

Известна труба с внутренней пластмассовой оболочкой, содержащая концентрично расположенные на конце трубы и скрепленные между собой и с трубой перфорированные протекторную и защитную втулки, причем между трубой и внешней поверхностью протекторной втулки и между внутренней поверхностью последней и внешней поверхностью защитной втулки выполнены кольцевые зазоры, заполненные электропроводным композиционным материалом (патент РФ 1572141, ДСП; патент РФ 2095675, кл. F 16 L 9/02, опубл. 10.11.97, БИ 31).

Недостатком этой трубы является низкий срок службы при транспортировке нефтепромысловых жидкостей, обусловленный тем, что перфорационные отверстия защитной втулки забиваются тяжелыми компонентами нефти и механическими примесями, блокирующими защитное действие протекторной втулки. При этом происходит интенсивное коррозионное разрушение концевых зон трубы (защитной втулки, сварного шва и околошовной зоны трубы).

Наиболее близкой по технической сущности к предлагаемому техническому решению является стальная труба с внутренней пластмассовой (полиэтиленовой) облицовкой, концы которой защемлены между трубой и защитной стальной втулкой путем радиальной раздачи втулки, содержащая кольцевой гальванический протектор, размещенный в зазоре между трубой и защитной втулкой, причем на наружной поверхности втулки выполнена кольцевая проточка, сообщающаяся с отверстиями во втулке, для отвода горячих сварочных газов, образующихся при сварке труб между собой, а на внутреннем конце втулки выполнены кольцевые выступы для более надежной фиксации облицовки. Кроме того, во втулке выполнены электродренажные отверстия, через которые протекают защитные токи протектора к непокрытым элементам концов трубы при транспортировке электропроводных агрессивных жидкостей. Расстояние между концами облицовки и трубы должно превысить зону разрушающего облицовку теплового воздействия, возникающего при сварке труб (Инструкция по технологии соединения стальных труб, футерованных полиэтиленом. РД 39-0147585-336-86, ТатНИПИнефть, 1986 г. , с.13-14).

Недостатком этой трубы, как и других аналогов, является низкий срок службы при транспортировке нефтепромысловых жидкостей (обводненной нефти, сточных вод), обусловленный забиванием электродренажных отверстий защитной втулки твердыми загрязняющими веществами и продуктами растворения протектора. Более того, как показала практика, забитые этими отложениями отверстия являются очагами интенсивной коррозии даже при дозировании ингибиторов коррозии с целью защиты непокрытых элементов труб. Это связано с тем, что агрессивная вода проникает в эти отверстия, а ингибитор коррозии задерживается на отложениях.

Задачей изобретения является повышение срока службы трубы.

Поставленная задача решается тем, что в стальной трубе с внутренней пластмассовой облицовкой, концы которой защемлены между трубой и внутренними стальными втулками, имеющими кольцевые проточки на наружных концах, сообщающиеся с отверстиями для отвода сварочных газов, и кольцевые выступы на внутренних концах, снабженной гальваническими протекторами для защиты концевых участков трубы от коррозии, протекторы, снабженные диэлектрической изоляцией нерабочих поверхностей, размещены в трубе рядом с втулками и электрически соединены с ними.

Кроме того, отверстия для отвода сварочных газов выполнены в теле трубы.

Концы облицовки могут быть размещены в зоне деструктивного теплового воздействия, возникающего при сварке труб, а кольцевые выступы втулки - вне этой зоны.

По крайней мере внутренние поверхности втулок снабжены покрытием из металла, стационарный электродный потенциал которого в рабочей среде трубы ниже потенциала стали, но не ниже потенциала протектора.

Протекторы могут быть выполнены из цинка или сплава на основе цинка, а покрытие втулок - из алюминия или цинка или сплава на основе алюминия или цинка.

Протекторы могут быть выполнены в форме полого или сплошного цилиндра, рабочей поверхностью которого является одна или обе торцевые поверхности.

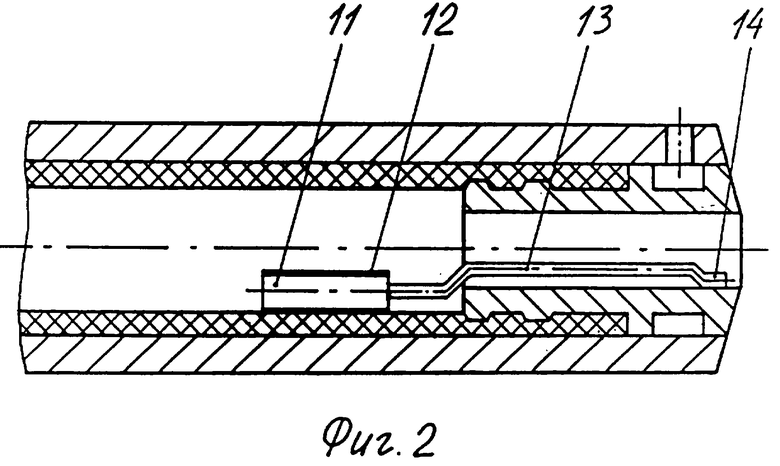

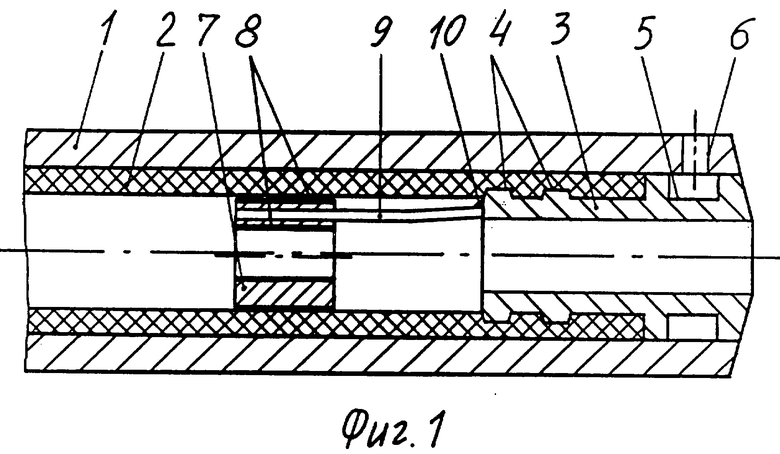

На чертеже изображены продольные разрезы одного из концов (другой конец аналогичен) трубы с протектором в форме полого (фиг.1) и сплошного (фиг.2) цилиндра.

Стальная труба 1 (фиг.1) с внутренней полиэтиленовой облицовкой 2, концы которой закреплены и загерметизированы с помощью стальной втулки 3 с кольцевыми выступами 4 путем радиальной раздачи втулки дорнирующим устройством (не показано). Втулка на концевом участке имеет кольцевую проточку 5, сообщающуюся с отверстием 6 в теле трубы, для отвода сварочных газов, возникающих при соединении труб между собой. Гальванический протектор 7 в форме полого цилиндра (патрубка) размещен в трубе за пределами втулки свободно (с небольшим радиальным зазором), внутренняя и наружная поверхности его покрыты полимерным покрытием 8 на основе эпоксидной смолы. Протектор механически и электрически соединен с втулкой посредством армирующей пластины 9, приваренной к торцу 10 втулки.

В другом варианте протектор 11 (фиг.2), имеющий форму сплошного цилиндра (стержня), боковая поверхность которого изолирована диэлектрическим покрытием 12, свободно размещен на нижней образующей трубы. При этом армирующая стальная проволока 13 протектора приварена к наружному концу 14 втулки.

Концы пластмассовой облицовки могут находится в зоне интенсивного (деструктивного для материала облицовки) теплового воздействия, возникающего при соединении сваркой труб между собой, а кольцевые выступы 4 втулки располагаются вне зоны деструктивного теплового воздействия (для полиэтилена зона деструктивного теплового воздействия составляет 150-200 мм по обе стороны от места сварки труб). При таким исполнении концы облицовки в процессе сварки оплавляются, частично разрушаются, расходуя тепло, и служат теплоизолятором для прилегающих участков облицовки, защемленных втулкой. Это позволяет уменьшить длину втулки и, следовательно, необходимую массу протектора, защищающего непокрытую втулку.

Требуемая масса протекторов может быть значительно уменьшена, если внутреннюю поверхность втулок покрыть металлом или сплавом, имеющим стационарный электродный потенциал в водной фазе транспортируемой жидкости меньше соответствующего потенциала стали (втулки), но больше (или равно) потенциала протектора. Это приведет к значительному снижению тока гальванопары "протектор-покрытая поверхность втулки". Ток протектора в этом случае в основном расходуется непокрытыми участками втулки, дефектами в покрытии (они могут появиться при дорнировании втулки), сварным швом и околошовной зоной втулки, где покрытие может разрушиться от тепла сварки. Как показали исследования, для условий нефтепромысловых сред оптимальные результаты получаются при выполнении протектора из цинковых сплавов ЦП1, ЦП2 или чистого цинка (не менее 99,99%), потенциалы которых составляют 1,0...1,1 В по медносульфатному электроду сравнения, а покрытие втулки - из технически чистого цинка (не менее 99,9%) с потенциалом 0,8...0,9 В. Потенциалы стали в этих средах составляют 0,6...0,7 В.

При свободном размещении протекторов согласно изобретению улучшаются условия их работы, легче удаляются с поверхности протекторов продукты растворения, снижается вероятность их блокирования твердыми компонентами нефти и мехпримесями. Это повышает эффективность защиты от коррозии непокрытых концевых участков трубы. Кроме того, отсутствие отверстий во втулке исключает образование очагов коррозии, недоступных для проникновения ингибиторов коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения стальных труб с внутренней пластмассовой облицовкой | 2002 |

|

RU2225562C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2004 |

|

RU2261394C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2002 |

|

RU2226637C2 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ТРУБ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2262028C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

| ТРУБА С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2215928C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406007C1 |

Изобретение относится к области трубопроводного транспорта и может быть использовано при изготовлении труб и строительстве трубопроводов, транспортирующих агрессивные среды. Техническим результатом изобретения является повышение срока службы трубы. В трубе концы облицовки защемлены между трубой и внутренними стальными втулками, имеющими кольцевые проточки на наружных концах и кольцевые выступы на внутренних концах, а втулки защищены от коррозии гальваническими протекторами в форме полого или сплошного цилиндра, размещенными в трубе рядом со втулками и электрически соединенными с ними. 5 з. п. ф-лы, 2 ил.

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1988 |

|

SU1572141A1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2095675C1 |

| ТРУБА С ВНУТРЕННИМ КОРРОЗИОННОСТОЙКИМ ПОКРЫТИЕМ | 1997 |

|

RU2124669C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2000 |

|

RU2171947C1 |

| US 4122870 А, 31.10.1978. | |||

Авторы

Даты

2003-09-10—Публикация

2002-05-06—Подача