Изобретение относится к области трубопроводного транспорта и может быть использовано при изготовлении и строительстве трубопроводов, транспортирующих агрессивные среды, в нефтегазодобывающей промышленности и коммунальном хозяйстве.

Известна труба с внутренним антикоррозионным покрытием, концы внутренней поверхности которой на длину термической деструкции покрытия, возникающей при сварке труб, облицованы коррозионно-стойким металлом, причем непосредственно в торцевых зонах облицовка осуществлена путем наплавки коррозионно-стойкого металла валиками (пат. РФ 2103594, кл. F 16 L 58/02; опубл. 27.01.98, бюл. 3).

Недостатком этой трубы является сложность и большие затраты на ее изготовление, обусловленные необходимостью манипулирования со всей трубой, длина которой достигает 10-12 м, а масса - 1 т и более.

Известна труба с внутренним защитным покрытием, в концах которой закреплены цилиндрические вкладыши из коррозионно-стойкого металла толщиной стенки 0,1-2,0 мм посредством продольного сварного шва. В непосредственной близости от каждого торца трубы внутри цилиндрического вкладыша может быть закреплен второй цилиндрический вкладыш из полосового коррозионно-стойкого металла с толщиной стенки не менее 1 мм и шириной более 5 мм (пат. РФ 2130147, кл. F 16 L 13/00, 9/00; опубл. 10.05.99).

Недостатком этой трубы является сложность изготовления.

Наиболее близким по технической сущности аналогом, т.е. прототипом является труба с внутренним покрытием, на наружной поверхности концов которой редуцированием закреплены полумуфты, облицованные по внутренней поверхности кольцами из коррозионно-стойкого металла (например, нержавеющей стали), длиной, превышающей длину зоны термической деструкции покрытия при соединении сваркой. Полумуфты могут быть дополнительно закреплены прерывистым сварным швом или электрозаклепками. Соединение труб между собой производят путем сварки полумуфт встык (пат. РФ 2164638, кл. F 16 L 13/11; опубл. 27.03.01, бюл. 9).

Недостатком данной трубы является сложность процесса редуцирования, а также трудность обеспечения герметичности соединения при редуцировании. Кроме того, при наличии знакопеременных вибрационных нагрузок высока вероятность расшатывания такого соединения. В случае же усиления соединения прерывистым сварным швом или электрозаклепками возможно нарушение целостности внутреннего покрытия. Более того, слабым местом у трубы является также торцевая кромка, которая обтекается агрессивной средой, т.к. качественное нанесение покрытия на эту кромку затруднительно, а коррозионно-эрозионное воздействие среды на кромку наиболее сильное.

Целью изобретения является упрощение технологии изготовления и повышение надежности трубы с внутренним антикоррозионным покрытием.

Поставленная цель достигается тем, что в трубе с внутренним антикоррозионным покрытием, содержащей прикрепленные к обоим концам трубы наконечники, облицованные по внутренней поверхности коррозионно-стойкой сталью, длиной, превышающей длину зоны термической деструкции покрытия при сварке труб между собой, согласно изобретению наконечники, откалиброванные по внутреннему диаметру не менее чем до наибольшего предельного размера для данного типоразмера труб, присоединены к концам трубы сваркой встык, а покрытие нанесено на внутреннюю поверхность трубы с перекрытием, по крайней мере, части длины наконечников.

Кроме того, толщина облицовки наконечников у кромок свободных концов увеличена, например, путем наплавки валиком не менее чем до 2 мм на длину не менее 3 мм.

Слой коррозионно-стойкой стали увеличенной толщины может быть сформирован на поверхности предварительно снятой внутренней фаски или кольцевой проточки на свободных концах наконечников.

Кромки свободных концов наконечников рекомендуется обработать под сварку после их облицовки коррозионно-стойкой сталью. Это обеспечивает точность подгонки кромок при сварке труб между собой и максимальную толщину облицовки в зоне сварки.

В наибольшей степени поставленная цель достигается в случае, если облицовка наконечников из коррозионно-стойкой стали сформирована металлургическим способом, например электрошлаковой наплавкой. Это обеспечивает максимально возможную адгезию облицовки к поверхности наконечников.

Труба с приваренными встык наконечниками, имеющими внутреннюю облицовку из нержавеющей стали, покрытая антикоррозионным покрытием с перекрытием зоны сварного соединения наконечников с трубой, полностью защищена от коррозии под действием агрессивной транспортируемой среды. Большая часть внутренней поверхности трубы защищается покрытием, а зоны сварного соединения труб между собой, где покрытие разрушается под действием тепла сварки, защищаются облицовкой из нержавеющей стали.

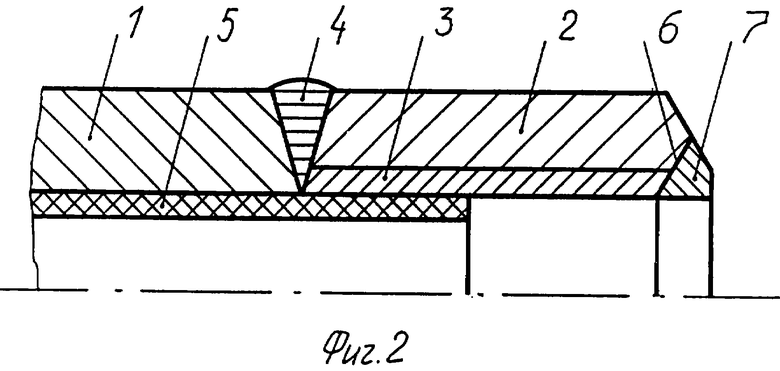

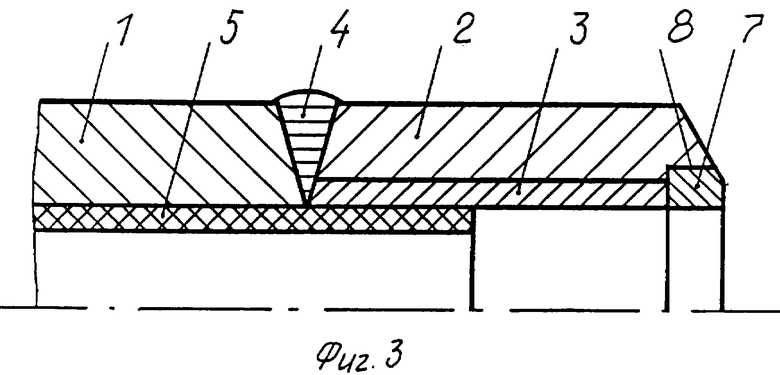

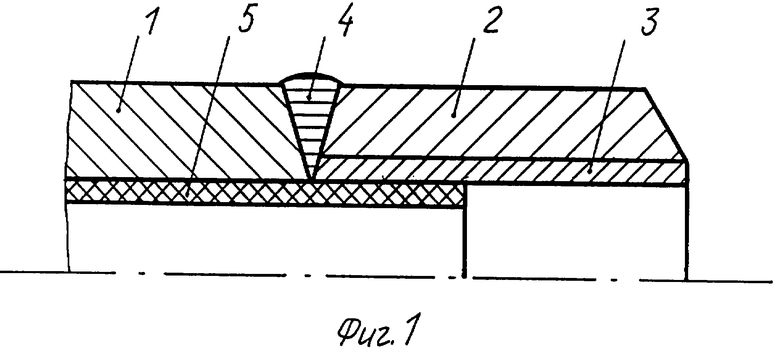

На фиг. 1-3 изображены продольные разрезы вариантов предложенной трубы (показаны фрагменты концов труб).

На фиг.1 изображена стальная труба 1, к которой встык приварен наконечник 2 с внутренней облицовкой 3 из коррозионно-стойкой стали. На внутреннюю поверхность трубы 1 с перекрытием зоны сварного шва 4 и части наконечника 2 нанесено антикоррозионное полимерное покрытие 5.

На фиг. 2 изображен вариант, в котором на внутренней фаске 6 свободного конца наконечника 2 сформирован утолщенный слой 7 коррозионно-стойкой стали.

На фиг. 3 изображен вариант, в котором утолщенный слой 7 коррозионно-стойкой стали сформирован на поверхности кольцевой проточки 8 шириной не менее 3 мм и диаметром, превышающим внутренний диаметр наконечника 2 на 1-3 мм.

Примеры конкретного выполнения.

К обоим концам трубы 1 (фиг.1) диаметром 159 мм и толщиной стенки 9 мм (по ГОСТ 8732) приварены встык наконечники 2, нарезанные из трубы диаметром 159 мм и толщиной стенки 8 мм (для таких труб максимальный внутренний диаметр составляет 146,99 мм), на внутренней поверхности которой методом электрошлаковой наплавки нанесен слой коррозионно-стойкой стали марки 08Х18Н10 (по ГОСТ 5632) толщиной 1,5 мм. Длина наконечников 2 составляет 150 мм, что превышает длину зоны термического разрушения внутреннего антикоррозионного полимерного покрытия 5 на основе эпоксидной смолы от тепла сварки труб при их соединении между собой.

Наконечники 2 предварительно калибруют по внутреннему диаметру до 147 мм, что несколько превышает максимальный внутренний диаметр труб, из которых они изготовлены, и обрабатывают их концы под сварку (снимают фаски). После присоединения к трубе 1 откалиброванных наконечников 2 производят нанесение внутреннего полимерного покрытия 5 с полным или частичным перекрытием длины наконечников 2. В случае полного перекрытия рекомендуется удалить покрытие на длину 40-60 мм от свободных концов наконечников во избежание вспыхивания покрытия во время сварки труб. Соединение труб между собой при строительстве трубопровода производят строго по технологии сварки биметаллических труб во избежание прожога слоя нержавеющей стали и оголения основной стали, которая иначе будет подвергаться интенсивной коррозии.

Вероятность прожога слоя коррозионно-стойкой стали при строительстве трубопроводов можно значительно снизить нанесением утолщенного слоя 7 (см. фиг. 2 и 3) этой стали в зону корневого шва путем снятия внутренней фаски 6 или внутренней кольцевой проточки 8. Рекомендуемые длина и толщина утолщенного слоя для данного типоразмера труб составляют соответственно 3-6 мм и 2-4 мм.

Предложенная конструкция трубы с внутренним антикоррозионным покрытием значительно проще в изготовлении по сравнению с аналогами и прототипом. Трубы с внутренней плакировкой из коррозионно-стойкой стали, из которых нарезаются наконечники, уже производит отечественная металлургическая промышленность. Остается лишь нарезка из них наконечников необходимой длины, калибровка и обработка кромок под сварку встык. Это можно делать в цехах по нанесению внутреннего антикоррозионного покрытия на трубы. В конечном счете, благодаря централизованному крупносерийному изготовлению биметаллических труб со слоем из коррозионно-стойкой стали предложенная труба будет не менее чем на 10-20% дешевле аналогов и прототипа. Кроме того, из-за соединения сваркой встык и высокой адгезии плакирующего слоя к основе предложенная труба надежнее прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СТАЛЬНОЙ ТРУБЫ ОТ КОРРОЗИИ | 2002 |

|

RU2217651C1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ТРУБ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2262028C1 |

| Способ соединения стальных труб с внутренней пластмассовой облицовкой | 2002 |

|

RU2225562C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2272215C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2004 |

|

RU2261394C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2002 |

|

RU2226637C2 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2398152C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2007 |

|

RU2342588C1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБЛИЦОВКОЙ | 2003 |

|

RU2238470C1 |

| СПОСОБ СОЕДИНЕНИЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2003 |

|

RU2238830C1 |

Изобретение относится к области трубопроводного транспорта и может быть использовано при изготовлении и строительстве трубопроводов, транспортирующих агрессивные среды. Техническим результатом изобретения является упрощение технологии изготовления и повышение надежности трубы. К концам трубы присоединяют сваркой встык наконечники, облицованные по внутренней поверхности коррозионно-стойкой сталью и откалиброванные по внутреннему диаметру не менее чем до наибольшего предельного размера для данного типоразмера труб, а покрытие нанесено на внутреннюю поверхность трубы с перекрытием, по крайней мере, части длины наконечников. 4 з.п. ф-лы, 3 ил.

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1999 |

|

RU2164638C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| Способ соединения металлических труб с внутренней термопластичной оболочкой | 1987 |

|

SU1492154A1 |

| Способ соединения металлических труб,снабженных внутренней оболочкой из термопластического материала | 1984 |

|

SU1188437A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2103593C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1992 |

|

RU2030675C1 |

| US 3453004 A, 01.07.1969. | |||

Авторы

Даты

2003-11-10—Публикация

2002-03-14—Подача