Настоящее изобретение используется к разработке способа получения мишени Cu-Ga используемой для получения тонкой пленки магнетронным распылением, на стадии формирования светопоглощающего слоя тонкопленочного солнечного элемента на основе соединения CuGaSe2 и к техническому исполнению самого способа изготовления мишени.

Описание изобретения

Тонкие пленки CuGaSe2 являются перспективным материалом для использования в качестве верхнего широкозонного окна высокоэффективных солнечных элементов нового поколения на основе тандемного материала CuInSe2/CuGaSe2 и CuInGaSe2/CuGaSe2 с теоретической эффективностью преобразования 25%, а также в различных видах фотодиодов и других оптоэлектронных устройствах [1]. Пленки CuGaSe2 принадлежат к полупроводниковым соединениям типа I-III-VI2 являющимися прямозонными, изоэлектронными и структурными аналогами соединений группы II-VI с оптической шириной запрещенной зоны Eg=1,68 3B, коэффициентом оптического поглощения α=104 см-1 и высоким структурным сходством к базовому материалу [2].

Пленки CuGaSe2 могут быть получены путем распыления с использованием сплавной мишени, совместного испарения из нескольких источников, осаждения из паровой фазы металлоорганических соединений, трафаретной печати и электроосаждения.

В настоящее время большой интерес в области получения пленок CuGaSe2 представляют методы формирования селенизацией исходных Cu-Ga предществеников в Se-атмосфере, преимуществом которых являются отсутствие токсичных материалов и сложного контроля процесса получения, а также возможности получения пленок на больших площадях [3]. Одной из технологических проблем метода селенизации является получение пленок Cu-Ga с контролируемым и воспроизводимым составом. Совместное испарение из нескольких источников металлов, таких как медь и галлий, требует сложного контроля. Этот метод также имеет относительно низкую эффективность и не обеспечивает высокой точности контроля толщины пленок.

Наиболее перспективным методом получения Cu-Ga предшественников является магнетронное распыление мишени в аргоне [4]. Сплавы, содержащие галлий, обладают относительно низкой эффективностью распыления и не достигают высокой точной стехиометрического состава пленки-предшественника. Таким образом получение пленок - предшественников имеющей требуемую ими заданную долю галлия, простым способом с высокой точностью контроля толщины пленок, при низких затратах является актуальной задачей.

В работе [6] спеченная компактная мишень для распыления из сплава Cu-Ga, имеющая концентрацию Ga от 40 до 50 ат.% и Cu в качестве остатка, при этом спеченная компактная мишень для распыления характеризуется тем, что относительная плотность составляет 80% или выше, а отклонение концентрации Ga от предполагаемого состава, отличающийся тем, что исходные материалы Cu и Ga расплавляют и охлаждают, а затем измельчают в порошок для получения порошка исходного материала из сплава Cu-Ga, и полученный порошок материала дополнительно подвергают горячему прессованию при температуре, находящейся между температурой плавления порошка смешанного сырья и температурой на 15°С ниже температуры плавления, при давлении 400 кгс/см2 или более, прикладываемом к спеченному порошку смешанного сырья. Данный способ позволяет получать мишень для распыления, которая имеет очень низкое отклонение от состава и высокую плотность. Для получения распыляемой мишени в работе [7] сплав Cu-Ga отливают методом плавки с составом Ga от 15% до 70% по массе. Поверхность слитка, который представляет собой сплав Cu-Ga имеет состав Ga от 15% до 70% по массе. Мишень отливается методом плавления в тигле с установленной в нем сплавом в форме полой заготовки с 60% концентрацией галлия по массе, на воздухе, путем регулирования температуры скорости охлаждения, которая не вызывает хрупкого растрескивания.

Авторы изобретения [8] получали мишень из сплава Cu-Ga, в котором смешиваются отдельные металлы Cu и Ga и производили плавление под газовой защитой или в вакууме. Затем полученный сплав отливается в заготовки и производится закалка полученного материала. Материал мишени включает Ga 25÷67 ат.%, имеет мелкодисперсную структуру и высокую стабильность.

Для получения Cu-Ga мишени которая не образует микродуг во время распыления и постоянной скоростью распыления в работе [9] представлен способ изготовления который включает формирование мишени, механическую обработку необработанной мишени по меньшей мере одной термической обработкой при температуре от 500°С до 850°С с отжигом в течение 0,5÷5 часов и охлаждение обработанной мишени до комнатной температуры. Полученная мишень содержит от 71 до 78 ат.% Cu и от 22 до 29 ат.% Ga.

В изобретении [10] получили мишени для распыления, содержащие Ga и Cu, с содержанием Ga от 30 до 68 ат.%, при этом мишени содержат основную фазу CuGa2 и незначительное количество материала с фазой Cu9Ga4. Мишень для распыления получают спеканием в искровой плазме. Сравнительно с аналогами полученные мишени мягкие, что способствует получению бездефектных распыляющих мишеней с однородными характеристиками.

Согласно фазовой диаграмме в системе Cu-Ga наблюдается промежуточная фаза тетрагонального типа FeSi2 стабильная ниже Т=254°С, с диапазоном однородности от 64,6 до 66,67 ат.% по Ga, кубическая промежуточная фаза стабильная ниже Т=485°С, с диапазоном однородности от 33,9 до 37,7 ат.% по Ga и кубическая промежуточная фаза, с диапазоном однородности от 37,5 до 42,7 ат.% Ga, стабильная ниже Т=468°С. Максимальная растворимость Ga в Cu составляет 20,6 ат.% Ga при температуре перитектоиды 620°С [11].

Технический результат предлагаемого изобретения направлен на создание способа получения мишени для получения магнетронным распылением высококачественных пленок Cu-Ga с свойствами, позволяющими их использование в качестве предшественников для проведения процессов селенизации.

Указанный технический результат достигается за счет того, что мишень получена сплавлением металлический компонент в порошковой форме, требуемого состава, помещенных в квазигерметичный графитовый контейнер в высоковакуумной печи. После предварительной откачки до остаточного давления 0,5⋅10-4 Ра, производили многоступенчатый прогрев печи с выдержками при Т1=300°С и Т2=500°С в течении t=20 минут. Затем производился напуск высокочистого аргона в объем печи до атмосферного давления и проводили процесс плавления мишени при температуре Т=700°С и выдержка при этой температуре в течение 1 часа. На первом и втором этапе термообработки давление газа в печи поддерживается при низких значениях для обеспечения чистоты получаемой пленки, а на третьем этапе давление увеличивается для уменьшения процессов реиспарения интерметаллических компонент. Тонкие пленки получают магнетронным распылением синтезированной интерметаллической мишени.

Пример осуществления способа

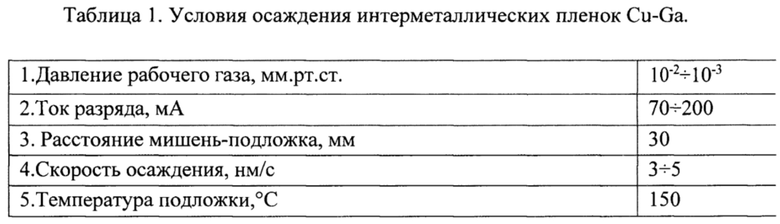

В качестве мишени использовали проводящий диск диаметром 40 мм и толщиной 4 мм, изготовленный сплавлением исходных элементов Cu (99,99 ат.%), и Ga (99,999 ат.%) в порошковой форме, помещенных в квазигерметичный графитовый контейнер, в высоковакуумной печи СШВЭ-1,3-1/16. На фигуре 1 представлен технологический режим получения мишени Cu-Ga.

После предварительной откачки до остаточного давления 0,5⋅10-4 Ра, производили многоступенчатый прогрев печи с выдержками при Т1=300°С и Т2=500°С в течении t=20 минут, согласно фазовой диаграмме системы Cu-Ga. Затем производился напуск высокочистого аргона в объем печи до атмосферного давления и проводили процесс плавления мишени при температуре Т=700°С и выдержка при этой температуре в течение 1 часа.

На фигуре 2 представлена фотография мишени Cu-Ga.

Осаждение предварительных интерметаллических пленок медь-галлий на стеклянных подложках проводилось на автоматизированном магнетронном комплексе «ВАТТ АМК-МИ» (ООО «ФерриВатт», Казань) распылением сплавной мишени Cu-Ga на постоянном токе. В установке использованы вакуумные насосы для получения «сухого» вакуума (спиральный форвакуумный насос Anest Iwata ISP-500 С, Япония; криогенный высоковакуумный насос Cryogenics CryoTorr 8, США). Вакуумная камера откачивалась до остаточного давления 9⋅10-5 Ра. Давление рабочего газа (аргон) регулировалось с помощью РРГ-10 (ООО «Элточприбор», Россия) и измерялось широкодиапазонным вакуумметром TELEVACCC-10 (CUIA).

В таблице 1 представлены условия осаждения интерметаллических пленок Cu-Ga.

Мишень устанавливалась на водоохлаждаемое основание магнетрона без пайки и прижима. В качестве подложки использовались прямоугольные пластинки стекла 15×15 мм2. Нагрев подложки осуществлялся резистивным нагревателем, температура которой контролировалась хромель-алюмелевой термопарой.

На фигуре 3 представлена фотография пленки Cu-Ga. Пленки Cu-Ga характеризовались отсутствием микропроколов и хорошей адгезией к поверхности использованных стеклянных подложек. Присутствовал характерный металлический блеск.

По данным рентгенофлуоресцентного анализа, выполненного на аналитическом рентгеновском коротковолновом спектрометре СПАРК-1-2М, показал наличие в мишени и пленках Cu-Ga характеристических линий, соответствующих только элементам Cu и Ga, а концентрации углерода и кислорода находятся на уровне фоновых значений.

Элементный состав мишени и пленок исследовался методом рентгеноспектрального микроанализа (РСМ) с дисперсией по энергии с использованием сканирующего электронного микроскопа-микроанализатора LEO-1450 (погрешность не более 2 ат.%, чувствительность 0,1 ат.%), усреднение значений по 5 точкам исследований.

Химический состав мишени и пленок является квазистехиометрическим и распределение компонент по поверхности пленок неравномерно (±2 ат.%).

Фазовый состав и структурные свойства мишени и пленки Cu-Ga исследовались на рентгеновском дифрактометре Panalytical Empyrean Series 2 с длиной волны излучения(CuKα) λ=0,15418 нм, в диапазоне углов 2θ=15÷60°, воспроизводимостью установки угла 0,0001°, 2θ - линейностью ±0,004°, с шагом сканирования 0,02°. Идентификация фаз осуществлялась сравнением экспериментально установленных межплоскостных расстояний с данными ICDD (The International Centre for Diffraction Data).

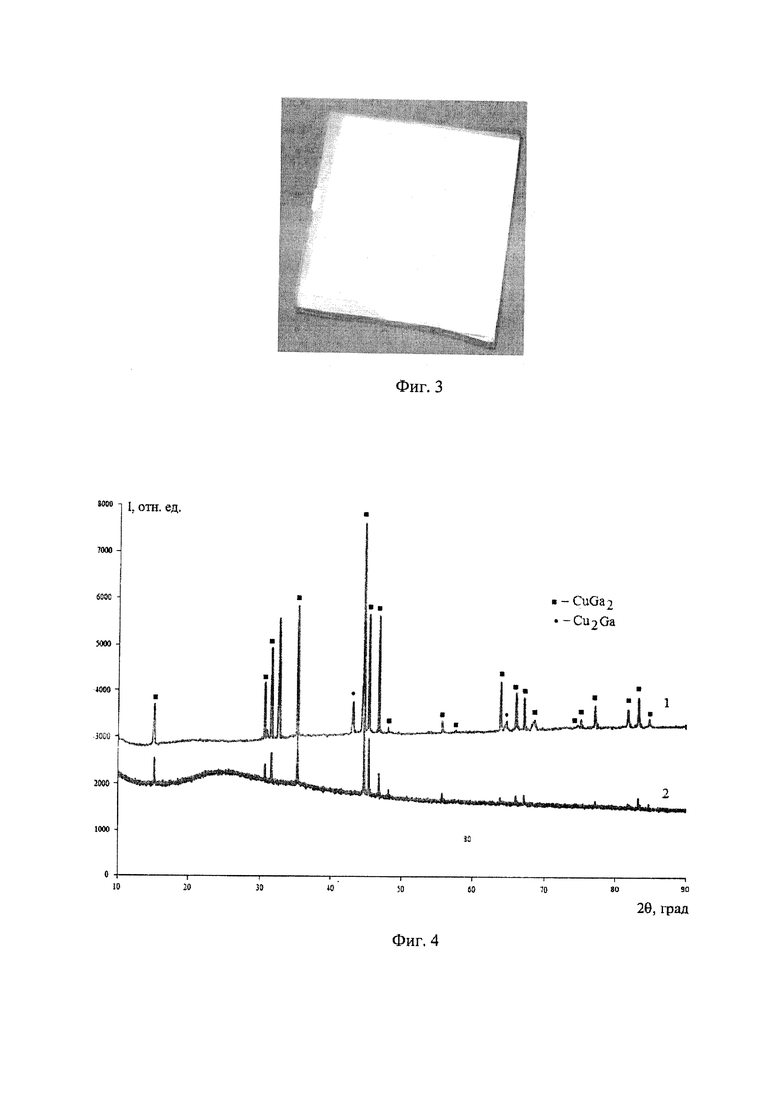

На фигуре 4 представлены рентгенограммы мишени и пленки Cu-Ga. На рентгенограммах мишени и пленки Cu-Ga повторяемо присутствует материал в двух фазовых состояниях CuGa2 и Cu2Ga, причем интенсивности полос в пленке меньше чем в мишени.

Исследования элементного состава, рентгенофлуоресцентного анализа и рентгенофазовый анализ мишени и пленки показал большую воспроизводимость физических свойств и указывают на возможность получения данной технологией мишени и высококачественных пленок Cu-Ga с свойствами, позволяющими их использование в качестве предшественников для проведения процессов селенизации.

Краткое описание чертежей

Изобретение поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения:

На фигуре 1. - Технологический режим получения мишени Cu-Ga.

а - график изменения температуры печи времени,

б - график изменения давления газа по времени

На фигуре 2. - Фотография мишени Cu-Ga.

На фигуре 3. - Фотография пленки Cu-Ga.

На фигуре 4. - Рентгенограмма: 1 - мишени Cu-Ga; 2-пленки Cu-Ga.

Таблица 1. - Условия осаждения интерметаллических пленок Cu-Ga.

Литература

1. Tell В. Room-temperature electrical properties of ten I-III-VI2 Semiconductors / B. Tell, J. Shay, H. Kasper // Journal of applied physics - 1972. - V.43. - N5. - P. 2469.

2. Shay J.L. Chalcopyrite semiconductors: growth, electronic properties, and applications /J.L. Shay, J.H. Wernick //International series of monographs in the science of the solid state Oxford: Pergamonpress, 1975. 254р.

3. Saad M., Riazi H., BucherE., Lux-Steiner M.C. // Appl. Phys.A.1996. - V. 62. - №2. - P. 181.

4. Г.В. Новиков., М.В. Гапанович. Успехи физических наук. 187, (2017), 173 с.

5. I. Masakatsu, Т. Hideo, Т. Tomoya. Sintered Cu-Ga sputtering target and method for producing the target // Applicant JX Nippon Mining & Metals Corp. Pub. Kind А, В Pub. Lang zh Inclusion Criteria IC2 Pub. Date 04.05.2011

6. T. Tomoya, У. Hiroyoshi S. Masaru. Cu-Ga target and method for the production thereof, and light absorbent layer and CIGS solar cell made ofa CU-GA alloy film with the light absorbing layer. // Patent EP-2666884-A4, Assignee Ж Nippon mining & Metalscorp (JP), Publication Date2014/06/18.

7. У. Yuki, U. Toshiaki, M. Satoru. Cu-Ga alloy sputtering target and manufacturing method thereof. // Patent JP-2000073163-A, Assignee Vacuum metallurgy Co LTD, Publication Number WO/2017/134999, Publication Language Japanese (JA), Publication Date 10.08.2017.

8. Z. Darning, Z. Gong, Z. Xilin, L. Quan, X. Hua Cu-Ga alloy target for Cu-ln-Ga-Se film solar battery and preparing process thereof. // Patent CN-1719626-A (Chinese), Assignee UNIV TSINGHUA (CN), Publication 09.10.2008.

9. W.-C. Huang, C.-H. Tu. Copper-gallium alloy sputtering target, method for fabricating the same and related applications // EP2182083A1 (European Patent Office), Application filed by Solar Applied Material Technology Corp, Priority to EP2008010573305.05.2010, Publication 09.11.2013.

10. L. Christian, S. Thomas. Copper-Gallium sputtering target // Patent number WO/2015/042622, Publication date 02.04.2015, Publication language German(BE)

11. Диаграммы состояния металлических систем. // Под редакцией Лякишева Н.П. З.-М.: Машиностроение. 1996. Т. 1-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОПИРИТНЫХ CuInSe, Cu (In, Ga)Se, CuGaSe ТОНКИХ ПЛЕНОК | 2001 |

|

RU2212080C2 |

| СПОСОБ ПОЛУЧЕНИЯ Cu(In, Ga)(S, Se) ТОНКИХ ПЛЕНОК | 2007 |

|

RU2347298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОЙ ТОНКОЙ ПЛЕНКИ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2024 |

|

RU2828417C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЕВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2013 |

|

RU2531021C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2007 |

|

RU2354006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| Способ магнетронного распыления оксида галлия в постоянном токе путем его легирования атомами кремния | 2022 |

|

RU2799989C1 |

| МАГНЕТРОН С СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2023 |

|

RU2817411C1 |

Изобретение относится к способу получения интерметаллической мишени Cu-Ga, используемой для получения тонкой пленки магнетронным распылением. Помещают медь и галлий в порошковой форме в квазигерметичный графитовый контейнер, установленный в высоковакуумной печи. Осуществляют предварительную откачку печи до остаточного давления 0,5⋅10-4 Ра. Проводят многоступенчатый прогрев печи до T1=300°С и Т2=500°С с выдержками в течение 20 мин. Затем осуществляют напуск высокочистого аргона в объем упомянутой печи до атмосферного давления. Проводят плавление упомянутых меди и галлия, используемых в порошковой форме, при температуре T=700°С с выдержкой в течение 1 ч с получением интерметаллической мишени Cu-Ga, состоящей из интерметаллических соединений CuGa2 и Cu2Ga. Обеспечивается получение мишени и высококачественных пленок Cu-Ga со свойствами, позволяющими их использовать в качестве предшественников для проведения процесса селенизации. 4 ил., 1 табл., 1 пр.

Способ получения интерметаллической мишени Cu-Ga, используемой для получения тонкой пленки магнетронным распылением, характеризующийся тем, что помещают медь и галлий в порошковой форме в квазигерметичный графитовый контейнер, установленный в высоковакуумной печи, осуществляют предварительную откачку печи до остаточного давления 0,5⋅10-4 Ра, проводят многоступенчатый прогрев печи до T1=300°С и Т2=500°С с выдержками в течение 20 мин, затем осуществляют напуск высокочистого аргона в объем упомянутой печи до атмосферного давления и проводят плавление упомянутых меди и галлия, используемых в порошковой форме, при температуре T=700°С с выдержкой в течение 1 ч с получением интерметаллической мишени Cu-Ga, состоящей из интерметаллических соединений CuGa2 и Cu2Ga.

| Способ регулирования оптимальной осевой нагрузки на долото при бурении скважин | 1990 |

|

SU1719626A1 |

| СПОСОБ УСТАНОВКИ ДЕКОРАТИВНОГО ЭЛЕМЕНТА НА ОСНОВАНИЕ И УКАЗАННОЕ ОСНОВАНИЕ | 2016 |

|

RU2687342C2 |

| ЭЛЕКТРОДНАЯ СТРУКТУРА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННОМ УСТРОЙСТВЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2404484C2 |

| JP 2000073163 A, 07.03.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЙ | 2001 |

|

RU2182083C1 |

Авторы

Даты

2024-08-19—Публикация

2023-01-11—Подача