Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления шпилек в трубных решетках U-образных теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала шпилек.

Известен способ закрепления шпилек в трубных решетках U-образных теплообменных аппаратов, включающий установку шпильки в отверстия трубной решетки, фиксацию ее от возможного перемещения, приварку торцов шпильки к лицевой поверхности трубной решетки с последующим закреплением концов шпильки в отверстиях трубной решетки путем поочередного приложения сжимающего усилия на внутреннюю поверхность каждого конца шпильки (см. ГОСТ 14245-79 Теплообменники кожухотрубчатые с U-образными трубами).

К главному недостатку известного способа закрепления труб в трубных решетках U-образных теплообменных аппаратов следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по исполнению, так как не все материалы, образующие пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления шпилек в трубных решетках U-образных теплообменных аппаратов, включающий изготовление шпильки с профилированными законцовками, установку ее в отверстия трубной решетки, выполненные с внешней и внутренней кольцевыми канавками, фиксацию шпильки от возможного перемещения и последующее ее закрепление в отверстиях трубной решетки путем поочередного приложения сжимающего усилия к внутренней поверхности каждого отверстия профилированных законцовок (RU 2132759 С1, 10.07.1999, В 21 D 39/06 - прототип).

Недостатком известного способа является то, что в процессе эксплуатации U-образных теплообменных аппаратов контактные давления в кольцевых плотностях неразъемных соединений не возрастают.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках U-образных теплообменных аппаратов, который бы позволял формировать кольцевые плотности неразъемного соединения с возрастающими контактными давлениями в процессе эксплуатации теплообменного аппарата.

Поставленная задача решается тем, что в способе закрепления шпилек в трубных решетках U-образных теплообменных аппаратов, включающем изготовление шпильки с профилированными законцовками, установку ее в отверстия трубной решетки, выполненные с внешней и внутренней кольцевыми канавками, фиксацию шпильки от возможного перемещения и последующее ее закрепление в отверстиях трубной решетки путем приложения к внутренней поверхности законцовок усилия от внедряемого дорна, согласно изобретению внутреннюю и внешнюю кольцевые канавки выполняют по торцам отверстия трубной решетки в виде концентричных оси упомянутого отверстия внутреннего и внешнего кольцевых углублений, при изготовлении шпильки с профилированными законцовками профилируют концы шпильки с формированием опорного и нагружаемого участков, а также расположенного между ними переходного конического участка, при этом опорный конический участок выполняют с внешним диаметром, величину которого выбирают из условия обеспечения расположения упомянутого опорного участка с минимальным зазором относительно внутреннего кольцевого углубления отверстия трубной решетки, нагружаемый участок выполняют с внешним диаметром, меньшим диаметра трубного отверстия, при установке шпильки в отверстия трубной решетки опорный участок каждой законцовки размещают во внутреннем кольцевом углублении соответствующего отверстия, а закрепление шпильки в отверстиях трубной решетки осуществляют с предварительным фиксированием шпильки на кромках внешних кольцевых углублений отверстий.

Осуществление предлагаемого способа закрепления труб в трубных решетках U-образных теплообменных аппаратов позволяет формировать кольцевые плотности неразъемного соединения также и со стороны тыльной поверхности трубной решетки, что, не снижая его качества, удешевляет себестоимость продукции как при изготовлении нового трубного пучка, так и при ремонте последнего.

Это объясняется тем, что в предлагаемом способе реализуют механизм локализованного продольно-прессового закрепления шпилек в отверстиях трубной решетки, когда по торцам последней выполняют кольцевые углубления с образованием кольцевого выступа. Пластическая деформация материала шпильки позволяет формировать кольцевые плотности соединения по торцовым поверхностям упомянутого кольцевого выступа как со стороны лицевой, так и тыльной поверхностей трубной решетки.

Себестоимость изготовления и ремонта трубного пучка U-образного теплообменного аппарата уменьшается за счет упрощения выполнения и контроля формы и геометрических размеров кольцевых углублений.

Малый износ режущего инструмента при этом также в пользу предлагаемой технологии. Набивка пучка характеризуется устойчивым размещением каждой шпильки в отверстиях трубной решетки, так как калиброванный внешний диаметр опорного участка законцовки достаточно плотно устанавливается во внутреннем кольцевом углублении. В результате чего нагружаемый участок законцовки располагается с симметричным зазором относительно внешней поверхности трубного отверстия. Закрепление трубы в отверстии трубной решетки производится первоначальной ее фиксацией на кромке внешнего кольцевого углубления. Вследствие этого процесс закрепления трубы в отверстии трубной решетки сопровождается формированием поля осевых сжимающих остаточных напряжений во внутренних слоях трубы, что, как известно, улучшает коррозионную стойкость соединения.

Извлечение трубы из отверстия трубной решетки при ремонте трубного пучка предусматривает применение режущего инструмента для удаления с лицевой поверхности "колокольчика" трубы и дальнейшее ее выпрессовывание с применением ступенчатого пуансона, что позволяет использовать так называемый групповой метод.

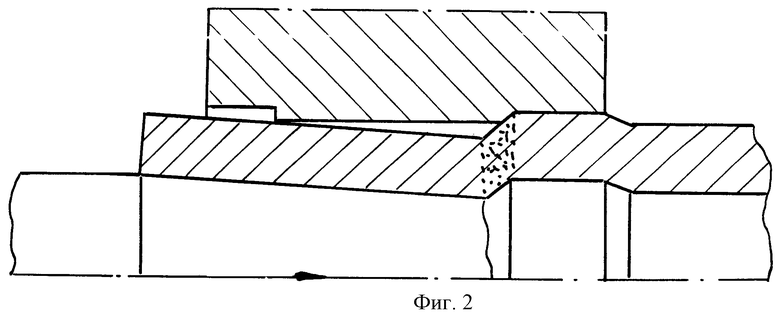

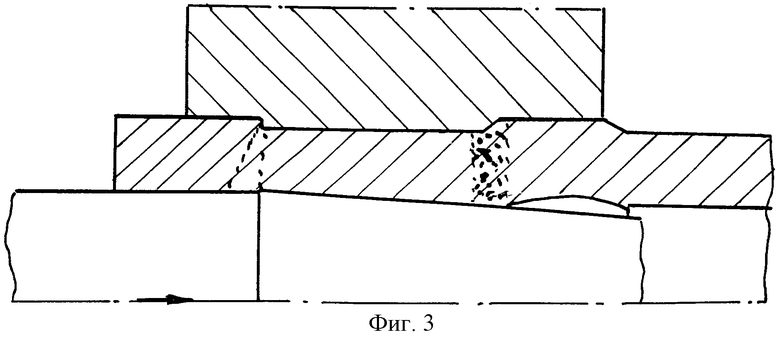

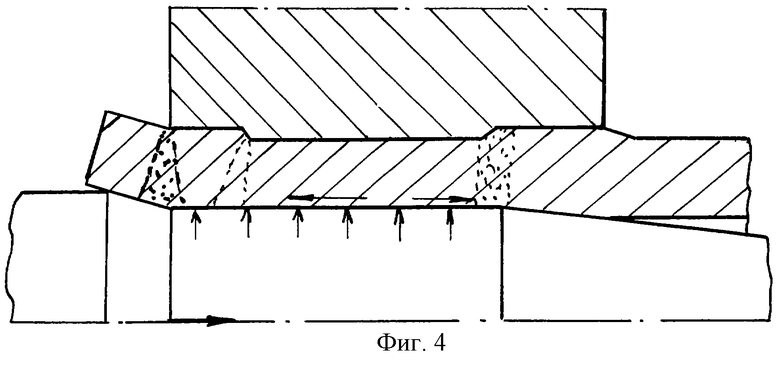

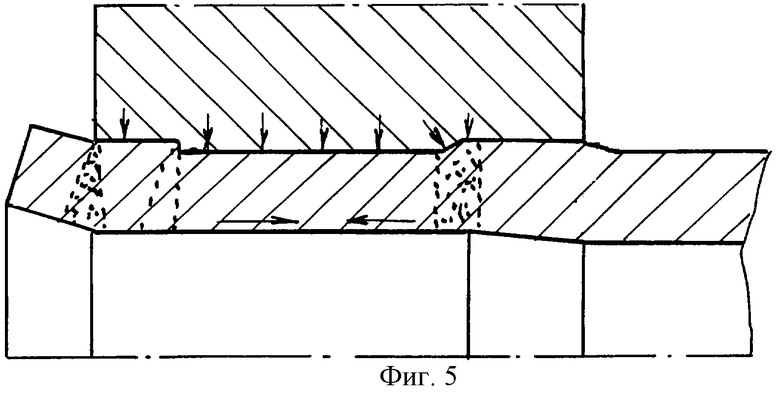

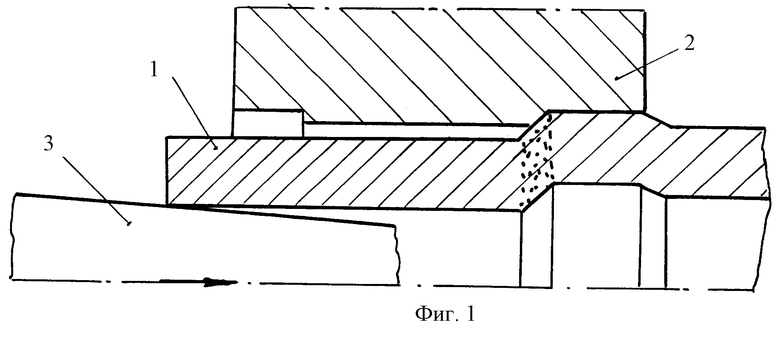

Сущность изобретения поясняется чертежами, где на фиг.1 показан фрагмент одной из прямолинейных теплообменных труб шпильки с профилированной законцовкой, установленной в отверстии трубной решетки, имеющем по торцам два углубления. В отверстии законцовки шпильки размещен конический дорн; на фиг.2 - стадия раздачи нагружаемого участка коническим дорном до образования пластического контакта законцовки с кромкой кольца во внешнем кольцевом углублении; на фиг.3 - стадия закрепления законцовки шпильки, предварительно зафиксированной на кромке внешнего кольцевого углубления, в отверстии трубной решетки; на фиг. 4 - окончание стадии закрепления законцовки шпильки в отверстии трубной решетки с образованием "колокольчика"; на фиг.5 - неразъемное соединение шпильки с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На прямолинейной теплообменной трубе шпильки выполняют операции с целью подготовки внешней поверхности одного из ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка внешней поверхности одного конца до металлического блеска. Далее зачищенный конец трубы подвергают профилированию, для чего первоначально образуют участок с калиброванным отверстием, например раздачей конца трубы жестким пуансоном. После чего производят радиальный профилированный обжим калиброванного участка трубы. В результате законцовка прямолинейной трубы приобретает (фиг.1) опорный участок с калиброванным внешним диаметром, нагружаемый участок, имеющий минимальный внешний диаметр, и переходный конический участок, располагаемый между ними (выделен точками).

Подобное профилирование производят на одном из концов второй прямолинейной трубы шпильки. После чего осуществляют сварку двух прямолинейных труб с калачом по концам, не подверженным профилированию. Полученное изделие, носящее название шпильки, испытывают с целью определения пригодности к использованию пневматикой и (или) гидравликой, а также рентгеновским просвечиванием сварных швов.

Закреплению шпильки (фиг. 1) в отверстии трубной решетки предшествует стадия одновременной постановки ее профилированных законцовок с минимальным зазором во внутренние кольцевые углубления двух отверстий трубной решетки 2 (с тыльной стороны последней).

Обязательным условием правильной постановки шпильки в трубных отверстиях является наличие контакта между донной поверхностью кольцевого углубления и опорным участком законцовки (определяется легким постукиванием по калачу шпильки через деревянную прокладку). Кроме того, контролируется длина выступания торца нагружаемого участка законцовки над лицевой поверхностью трубной решетки.

В отверстие нагружаемого участка законцовки вводят конический дорн 4 и сообщают ему осевое перемещение, например, экстрактором (фиг.2). При этом наблюдается раздача нагружаемого участка законцовки при неизменных размерах переходного конического участка. Свободная раздача нагружаемого участка законцовки завершается его пластическим контактом с кромкой внешнего кольцевого углубления.

Поскольку максимальный диаметр конического дорна превышает исходный диаметр отверстия законцовки, то дальнейшее осевое перемещение инструмента в один из моментов приводит к поперечному сдвигу полотна нагружаемого участка законцовки относительно упомянутой кромки внешнего углубления. Тем самым, шпилька фиксируется на стенках трубного отверстия. Дальнейшее осевое движение дорна сопровождается деформацией материала шпильки в коническом переходном участке (фиг.3), так как имеет место пластическое течение поверхностных слоев нагружаемого участка трубы в осевом направлении. Некоторое уменьшение толщины стенки шпильки на стадии ее закрепления обуславливает наличие избытка материала, объем которого равняется объему каверны, формируемой при образовании опорного участка.

По сечению шпильки наблюдается неравномерность деформации, когда наружные слои неподвижны, а внутренние слои растягиваются (фиг.4). Завершение операции по закреплению законцовки в отверстии трубной решетки достигается формированием "колокольчика" на шпильке со стороны лицевой поверхности трубной решетки. Показанные точками пластические шарниры, а также достаточно малые контактные давления трубной решетки на внешнюю поверхность трубы предопределяют практическое отсутствие упругой разгрузки соединяемых элементов (фиг. 5). Во внутренних слоях трубы формируются осевые сжимающие остаточные напряжения.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Внешние поверхности концов трубы калибровались на длине в 30 мм до диаметра, равного 25,7 мм. Далее концы трубы профилировались радиальным обжимом в технологической оснастке до диаметров: минимальный - 24,3 мм и максимальный - 25,3 мм.

Профилирование концов трубы выполняли в технологической оснастке на горизонтальном гидравлическом прессе двойного действия при усилиях не более 0,2 МН.

Трубные отверстия изготавливались с диаметрами, равными 25,35+0,05 мм. Кольцевые углубления трубных отверстий имели: диаметр - 26 мм, глубину - 5 мм. Расстояние между кромками кольцевых углублений составляло 50 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету точности.

Закрепление труб в трубных решетках производилось экстракторами фирмы "Индреско" (США) на специальном изготовленном стенде.

Установлено, что технологический процесс закрепления труб в трубных решетках, когда формируются плотности как с лицевой, так и с тыльной поверхностей последней, весьма эффективен с позиций качества и себестоимости производства соединений, не требует высокой квалификации персонала и перспективен в отношении применения механизации и автоматизации производства.

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики вальцовочных соединений (разрушение трубы происходит вне соединения, т.е. по исходному сечению).

Плотность соединений (по стандартным гидравлическим испытаниям) обеспечивала 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212300C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2209700C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2215610C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238164C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2208495C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2234994C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2239508C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении U-образных теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала шпилек. Изготавливают шпильки с профилированными законцовками, которые устанавливают в отверстия трубной решетки, имеющие внешнюю и внутреннюю кольцевые канавки. Канавки выполняют по торцам отверстия в виде концентричных его оси внутреннего и внешнего кольцевых углублений. Шпильки фиксируют от возможного перемещения и закрепляют в отверстиях трубной решетки путем приложения к внутренней поверхности законцовок усилия от внедряемого дорна. При изготовлении профилированных законцовок профилируют концы шпильки с формированием опорного и нагружаемого участков, а также расположенного между ними переходного конического участка. Опорный конический участок выполняют с внешним диаметром, величину которого выбирают из условия обеспечения расположения опорного участка с минимальным зазором относительно внутреннего кольцевого углубления. Нагружаемый участок выполняют с внешним диаметром, меньшим диаметра трубного отверстия. При установке шпильки в отверстия трубной решетки опорный участок каждой законцовки размещают во внутреннем кольцевом углублении соответствующего отверстия. Шпильки закрепляют в отверстиях трубной решетки с предварительным фиксированием на кромках внешних кольцевых углублений отверстий. В результате обеспечивается получение неразъемного соединения шпилек с трубными решетками с возрастающими в процессе эксплуатации теплообменного аппарата контактными давлениями. 5 ил.

Способ закрепления шпилек в трубных решетках U-образных теплообменных аппаратов, включающий изготовление шпильки с профилированными законцовками, установку ее в отверстия трубной решетки, выполненные с внешней и внутренней кольцевыми канавками, фиксацию шпильки от возможного перемещения и последующее ее закрепление в отверстиях трубной решетки путем приложения к внутренней поверхности законцовок усилия от внедряемого дорна, отличающийся тем, что внутреннюю и внешнюю кольцевые канавки выполняют по торцам отверстия трубной решетки в виде концентричных оси упомянутого отверстия внутреннего и внешнего кольцевых углублений, при изготовлении шпильки с профилированными законцовками профилируют концы шпильки с формированием опорного и нагружаемого участков, а также расположенного между ними переходного конического участка, при этом опорный конический участок выполняют с внешним диаметром, величину которого выбирают из условия обеспечения расположения упомянутого опорного участка с минимальным зазором относительно внутреннего кольцевого углубления отверстия трубной решетки, нагружаемый участок выполняют с внешним диаметром, меньшим диаметра трубного отверстия, при установке шпильки в отверстия трубной решетки опорный участок каждой законцовки размещают во внутреннем кольцевом углублении соответствующего отверстия, а закрепление шпильки в отверстиях трубной решетки осуществляют с предварительным фиксированием шпильки на кромках внешних кольцевых углублений отверстий.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| Способ крепления труб в трубных решетках теплообменников с U-образными трубами | 1988 |

|

SU1625554A1 |

| Способ соединения труб с трубными досками теплообменных аппаратов | 1972 |

|

SU625817A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2003-09-20—Публикация

2001-09-20—Подача