Изобретение относится к области обработки металлов давлением, и в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, включающий установку одним концом теплообменной трубы в трубное отверстие, фиксацию ее от возможного перемещения, приварку торца трубы к лицевой поверхности трубной решетки с последующим закреплением трубы в отверстии трубной решетки путем приложения сжимающего усилия на ее внутреннюю поверхность (см. Дорошенко П. А. Технология производства судовых парогенераторов и теплообменных аппаратов. Ленинград. Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующие пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления труб в трубных решетках, включающий профилирование концов трубы с образованием законцовок, установку одного из них в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия на внутреннюю поверхность трубы (RU 2160175 С2, 10.12.1998, В 21 D 39/06 - прототип).

Недостатком известного способа является, в случае использования труб, например, из углеродистых сталей с размерами поперечного сечения 38х2 мм и 57х2 мм, необходимость приложения к торцу трубы относительно больших осевых усилий для получения кольцевых выступов на внешней поверхности конца трубы. Последнее оказывает существенное влияние на стойкость технологической оснастки.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы позволял профилировать концы теплообменных труб с различными геометрическими размерами поперечных сечений без значительного увеличения деформирующего усилия и не имел бы большого технологического цикла.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование концов трубы с образованием законцовок, установку одного из них в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия на внутреннюю поверхность трубы, согласно изобретению внешнюю кольцевую канавку выполняют в виде торцового углубления, а при закреплении трубы первоначально ее фиксируют на стенках трубного отверстия путем поперечного сдвига полотна законцовки относительно кромки внешней кольцевой канавки, далее осуществляют заполнение объема внутренней кольцевой канавки за счет изгибной деформации законцовки в условиях осевого растяжения ее внутренних слоев с последующей регламентируемой совместной радиальной деформацией соединяемых элементов.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать концы теплообменных труб с профилированными законцовками при относительно небольших деформирующих усилиях и имеет относительно короткий технологический цикл, если учесть, что на внутренних слоях трубы формируется поле сжимающих остаточных напряжений первого рода.

Это объясняется тем, что сочетание конструкций профилированной законцовки и трубного отверстия с характером нагружения законцовки трубы, вызывая изгибную деформацию ее нагружаемого участка, позволяет реализовать механизм продольно-прессового закрепления трубы. В последнем случае устраняется зависимость формируемых служебных характеристик соединений от уменьшения толщины стенки трубы при явлении коррозии. Отметим, что формируемое поле сжимающих остаточных напряжений во внутренних слоях закрепленной трубы в отверстии трубной решетки благотворно влияет на ресурс работы соединения в целом.

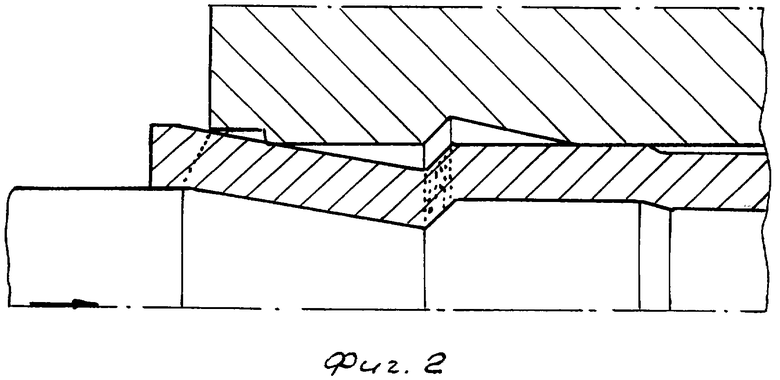

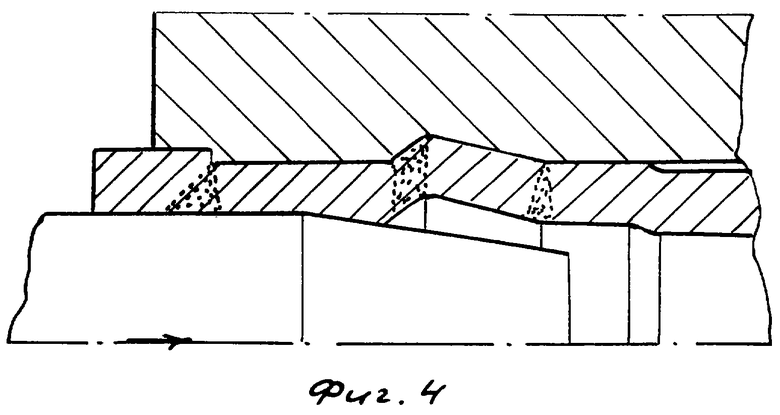

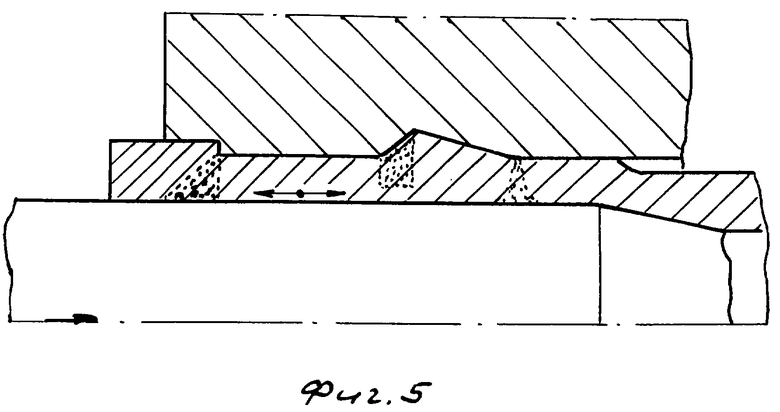

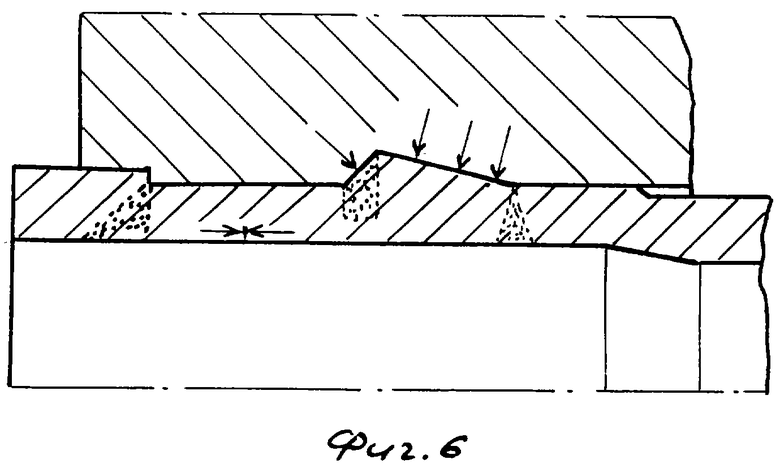

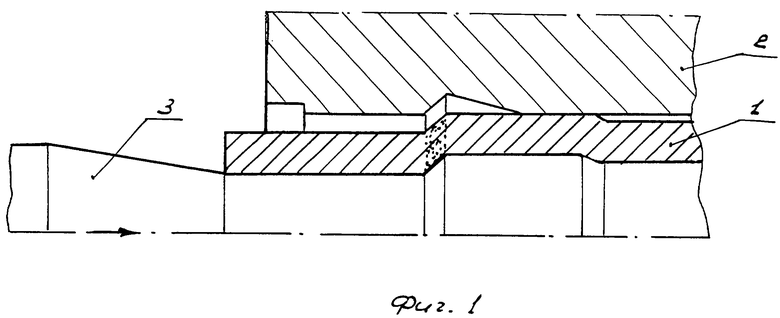

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба с профилированной законцовкой, трубная решетка и конический дорн перед выполнением неразъемного соединения; на фиг.2 - начало стадии предварительного фиксирования трубы на кромке внешней кольцевой канавки; на фиг. 3 - окончание стадии предварительного фиксирования трубы на кромке внешней кольцевой канавки; на фиг.4 - стадия закрепления трубы с заполнением внутренней кольцевой канавки посредством реализации внеконтактной деформации образующей опорного участка законцовки; на фиг.5 - стадия окончания закрепления трубы в отверстии трубной решетки; на фиг.6 - высококачественное неразъемное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 (фиг.1) выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка внешней поверхности концов до металлического блеска.

После чего на каждом из концов трубы образуют известными операциями раздачи и обжима профилированные законцовки, содержащие опорный участок с внешним диаметром, меньшим диаметра отверстия трубной решетки на 0,05 мм, нагружаемый участок, имеющий минимальный диаметр отверстия, и переходный конический участок между ними (отмечен точками).

Трубу размещают в отверстии трубной решетки 2 и фиксируют ее от возможного перемещения. Контроль правильности установки трубы проводится по замеру выступания торца над лицевой поверхностью трубной решетки. В этом случае опорный участок законцовки устанавливается в отверстии трубной решетки консольно с расположением переходного участка напротив внутренней кольцевой канавки. В отверстие законцовки устанавливают конический дорн 3 (фиг. 1). Подчеркнем, что максимальный диаметр дорна превышает внутренний диаметр опорного участка.

Прикладывая осевое усилие к торцу конического дорна, достигают давлений, вызывающих свободную раздачу нагружаемого участка законцовки до момента (фиг.2), когда будет иметь место пластический контакт между трубой и кромкой внешней кольцевой канавки трубного отверстия. Из-за выбранных геометрических размеров конического дорна, его дальнейшее осевое перемещение связано с пластическим деформированием материала трубы. В результате труба предварительно фиксируется на стенках трубного отверстия поперечным сдвигом полотна законцовки, вызывающим заполнение объема внешней кольцевой канавки (фиг.3). При этом толщина стенки закрепленного участка трубы приобретает размер, меньший, чем толщина стенки трубы в опорном участке. В один из моментов осевого перемещения конического дорна осуществляется заполнение объема внутренней кольцевой канавки внеконтактной деформацией (с образованием пластического шарнира на внутренней кромке этой канавки). Условие постоянства объема предопределяет, что заполнение объема внутренней кольцевой канавки приводит к образованию соответствующей каверны (фиг.4).

Процесс закрепления трубы в трубном отверстии завершается (фиг.5), когда заполняется объем каверны и соединяемые элементы совместно деформированы в радиальном направлении на строго заданную величину. Кроме того, внутренние слои трубы испытывают растягивающие напряжения.

Снятие деформирующего соединяемые элементы усилия обуславливает практическое отсутствие упругой их разгрузки в радиальном направлении (фиг.6) и формирование поля сжимающих остаточных напряжений во внутренних слоях трубы, что предопределяет получение неразъемных соединений заданных характеристик прочности, плотности и коррозионной стойкости.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Внешние поверхности концов трубы калибровались на длине 30 мм до диаметра, равного 25,7 мм. Далее концы трубы профилировались радиальным обжимом в технологической оснастке до диаметров: минимальный - 24,3 мм и максимальный - 25,3 мм.

Профилирование концов трубы выполняли в технологической оснастке на горизонтальном гидравлическом прессе двойного действия при усилиях не более 0,2 МН.

Трубные отверстия изготавливались с диаметрами, равными 25,35 мм. Кольцевая канавка треугольного поперечного сечения трубных отверстий имела основание 6 мм, высоту 0,3 мм. Торцовое кольцевое углубление имело диаметр 26 мм и глубину 5 мм. Расстояние между кромками кольцевых канавки и углубления составляло 17 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету точности.

Закрепление труб в трубных решетках производилось на специально изготовленном стенде, использующем насосную станцию фирмы "Индреско" (США).

Установлено, что профилирование внешней поверхности конца трубы в сочетании с предварительным фиксированием трубы на стенках трубного отверстия позволяет выполнять неразъемные соединения с трубами практически без ограничения их геометрических размеров в поперечном сечении.

При этом требуются относительно небольшие деформирующие усилия и значительно сокращается технологический цикл (примерно до 50% по сравнению с прототипом).

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики полученных соединений.

Плотность соединений (по гидравлическим испытаниям) обеспечивала 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2215610C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2209700C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2191087C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2205719C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212301C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212300C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2196017C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Концы трубы профилируют с образованием законцовок. Затем один конец трубы устанавливают в трубное отверстие решетки, имеющее внешнюю и внутреннюю кольцевые канавки. Трубу фиксируют от возможного перемещения и закрепляют в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия. Внешнюю кольцевую канавку трубного отверстия выполняют в виде торцового углубления. При закреплении трубы первоначально ее фиксируют на стенках трубного отверстия путем поперечного сдвига полотна законцовки относительно кромки внешней кольцевой канавки. Далее заполняют объем внутренней кольцевой канавки за счет изгибной деформации законцовки в условиях осевого растяжения ее внутренних слоев с последующей регламентируемой совместной радиальной деформацией соединяемых элементов. В результате обеспечивается расширение технологических возможностей способа за счет закрепления труб с различными размерами поперечного сечения без значительного увеличения технологического усилия и цикла. 6 ил.

Способ закрепления труб в трубных решетках, включающий профилирование концов трубы с образованием законцовок, установку одного из них в трубное отверстие, имеющее внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия на внутреннюю поверхность трубы, отличающийся тем, что внешнюю кольцевую канавку трубного отверстия выполняют в виде торцового углубления, а при закреплении трубы первоначально ее фиксируют на стенках трубного отверстия путем поперечного сдвига полотна законцовки относительно кромки внешней кольцевой канавки, после чего осуществляют заполнение объема внутренней кольцевой канавки за счет изгибной деформации законцовки в условиях осевого растяжения ее внутренних слоев с последующей регламентируемой совместной радиальной деформацией соединяемых элементов.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| Способ соединения труб с трубными досками теплообменных аппаратов | 1972 |

|

SU625817A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2003-07-20—Публикация

2001-09-20—Подача