Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу одним из концов устанавливают в трубное отверстие, фиксируют ее от возможного осевого перемещения, приваривают торец трубы к лицевой поверхности трубной решетки с последующей развальцовкой трубы путем приложения сжимающего к ее внутренней поверхности усилия, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов. Л.: Судостроение, 1972, 143 с).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующих пары соединяемых элементов, являются свариваемыми.

Известен также способ закрепления труб в трубных решетках, включающий профилирование концов трубы с образованием цилиндрических участков, сопрягаемых переходным коническим участком, установку трубы законцовкой в отверстие трубной решетки, выполненное с внешней кольцевой канавкой и внутренней кольцевой канавкой с треугольным поперечным сечением, размещая переходный конический участок напротив внутренней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия к внутренней поверхности законцовки (RU 2174888 С2, В 21 D 39/06, Бюл. № 29 от 20.10.2001 - прототип).

Недостатками известного способа для трубных пучков ремонтного варианта является существенная зависимость служебных характеристик неразъемных соединений от точности геометрических размеров отверстий трубных решеток. В результате требуется приложение повышенных давлений к внутренней поверхности трубы на стадии образования колокольчика.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках ремонтного варианта, который бы обеспечивал получение качественных кольцевых плотностей на внешней поверхности концов трубы при формировании колокольчика.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем профилирование концов трубы с образованием цилиндрических участков, сопрягаемых переходным коническим участком, установку трубы законцовкой в отверстие трубной решетки, выполненное с внешней кольцевой канавкой и внутренней кольцевой канавкой треугольного поперечного сечения, размещая переходный конический участок напротив внутренней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия к внутренней поверхности законцовки, согласно изобретению в пределах части длины цилиндрического участка с меньшим внешним диаметром выполняют кольцевые выступы треугольного поперечного сечения, вершины которых располагают на внешней поверхности упомянутого цилиндрического участка, внешнюю кольцевую канавку выполняют в виде кольцевой выемки, где размещают втулку из пластичного материала при минимальных зазорах между соединяемыми элементами, фиксацию трубы осуществляют путем осевого сжатия втулки с обеспечением течения ее материала относительно поверхностей, образующих кромки кольцевых выступов, после чего производят окончательное закрепление трубы, выполняя операцию дорнования отверстия законцовки, и на завершающей его стадии раздачей трубы на конус формируют колокольчик в условиях течения материала втулки в направлении, противоположном направлению прикладываемого усилия.

Осуществление предлагаемого способа закрепления труб в трубных решетках ремонтного варианта позволяет получать качественные кольцевые плотности на внешней поверхности концов трубы при формировании колокольчика.

Это объясняется тем, что, используя в конструкции соединения промежуточный элемент в виде втулки из пластичного материала, реализуют первоначально механическое соединение промежуточного элемента с поверхностью законцовки, имеющей кольцевые выступы. Пластическое течение материала промежуточного элемента относительно поверхностей, образующих кромки кольцевых выступов, вызывает как разрушение окисных пленок на контактируемой поверхности промежуточного элемента, так и очистку поверхностей кольцевых выступов законцовки. Формирование на завершающей стадии образования неразъемного соединения колокольчика сопровождается интенсивным течением материала промежуточного элемента относительно вершин кромок кольцевых выступов, вызывая локальный разогрев материала промежуточного элемента. Последнее в сочетании с остаточным контактным давлением неразъемного соединения в температурных условиях эксплуатации трубных пучков создает предпосылки к диффузии материала промежуточного элемента в материал трубы. В результате чего имеет место наращивание упомянутых кольцевых плотностей при работе трубного пучка.

Кроме того, использование промежуточного элемента снимает зависимость служебных характеристик получаемых соединений от сохраненной точности отверстиями трубной решетки и не требует повышенных давлений на внутренней поверхности трубы.

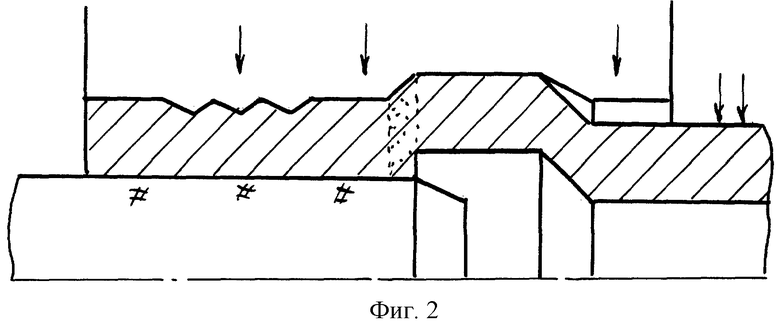

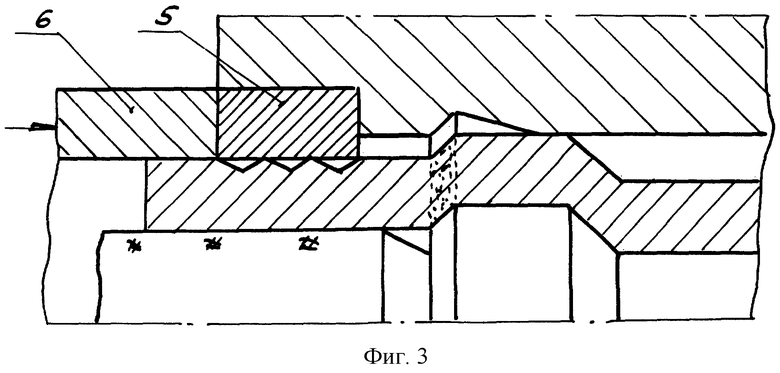

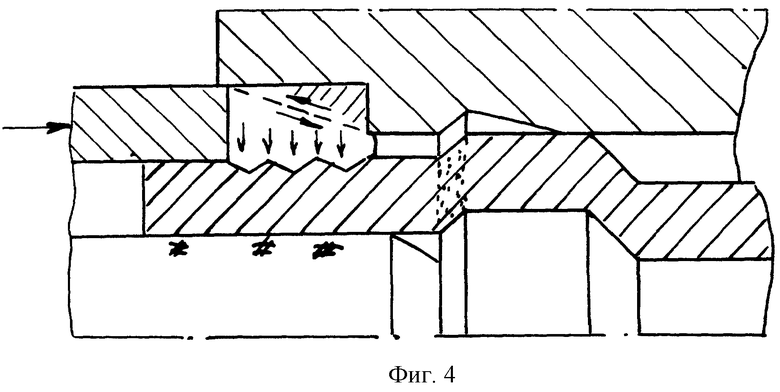

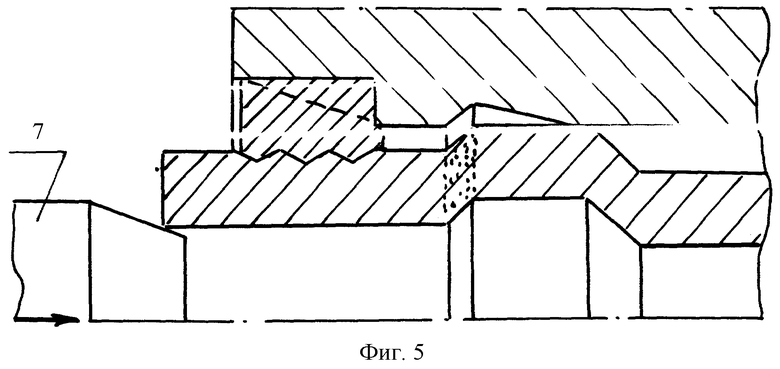

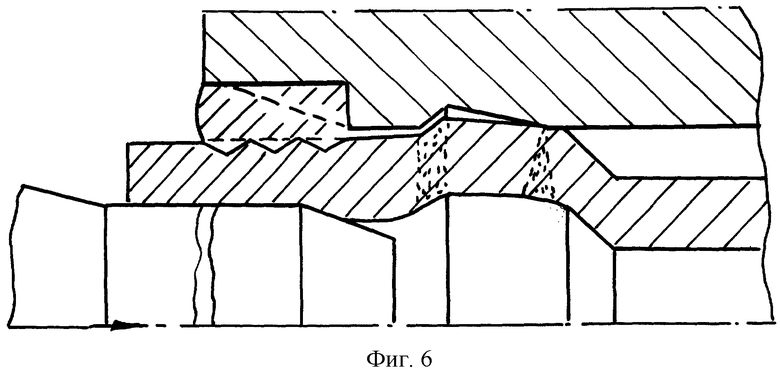

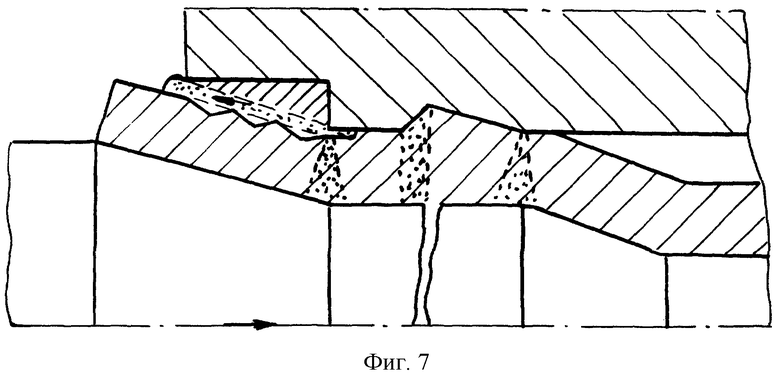

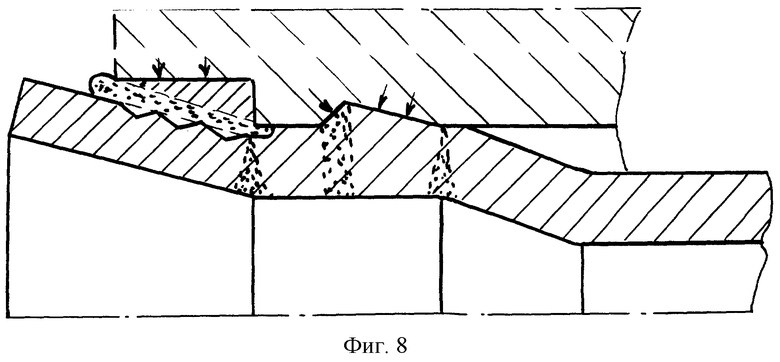

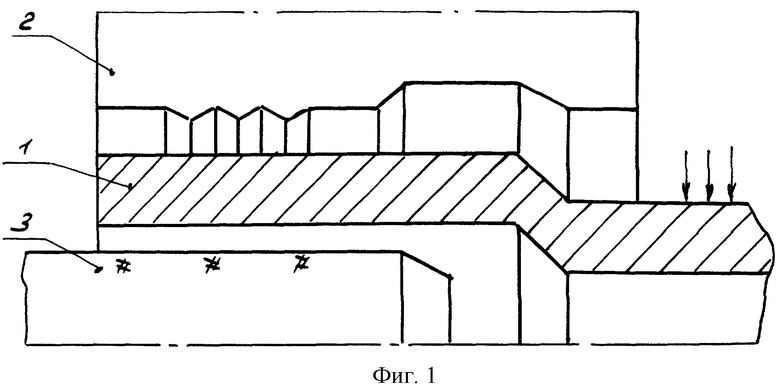

Сущность изобретения поясняется чертежами, где на фиг.1 приведено исходное положение штамповой оснастки и конца трубы с увеличенным внешним диаметром после его предварительной раздачи жестким пуансоном; на фиг.2 - стадия окончания профилирования трубы с образованием на внешней поверхности законцовки кольцевых выступов; на фиг.3 - исходное положение штамповой оснастки, профилированной законцовки трубы, промежуточного элемента и трубной решетки перед предварительным закреплением трубы в отверстии трубной решетки; на фиг.4 - окончание стадии предварительного закрепления трубы в отверстии трубной решетки путем пластического сжатия материала промежуточного элемента; на фиг.5 - соединяемые элементы с расположением в отверстии профилированной законцовки ступенчатого дорна, на фиг.6 - стадия окончательного закрепления трубы в отверстии трубной решетки; на фиг.7 - окончание стадии образования колокольчика на лицевой поверхности трубной решетки; на фиг.8 - неразъемное соединение трубы с трубной решеткой ремонтного варианта.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 (фиг.1) выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка поверхности концов до металлического блеска.

Далее осуществляют профилирование концов трубы, для чего трубу фиксируют от возможных перемещений и посредством жесткого пуансона производят раздачу ее конца до внешнего диаметра, превышающего диаметр отверстия в трубной решетке, например, для трубы 25×2,5 мм внешний диаметр ее конца после его раздачи равен 25,5-25,7 мм.

Далее трубу устанавливают в разъемную матрицу 2, сегменты которой имеют профилированную полость. Фиксируют трубу от возможных перемещений (показано стрелками за пределами трубной решетки). В отверстие трубы вводят опорный стержень 3. Перемещением сегментов матрицы в направлении оси трубы совершают радиальный ступенчатый обжим увеличенного по внешнему диаметру конца трубы (фиг.2). При этом внедрение во внешнюю поверхность законцовки острых кромок кольцевых выступов сегментов матрицы формирует ответные кольцевые выступы из упрочненного материала трубы.

В результате образования законцовки формируются два цилиндрических участка, сопряженные переходным коническим участком. Цилиндрический участок законцовки, имеющий наибольший диаметр, выполняется с диаметральным зазором по отношению к диаметру отверстия в трубной решетке, равным 0,05 мм. Тем самым обеспечивается симметричность размещения трубы в отверстии трубной решетки. Цилиндрический участок законцовки с меньшим диаметром на своей внешней поверхности имеет кольцевые выступы из упрочненного пластической деформацией материала.

Аналогичные операции производят и на втором конце трубы.

Затем производят набивку пучка, т.е. установку труб в трубные решетки 4 и перегородки (не показаны). Отверстия трубной решетки содержат кольцевые выемки и кольцевые канавки треугольного поперечного сечения. В качестве контролируемого параметра при набивке трубного пучка является выступание торца законцовки над лицевой поверхностью трубной решетки, что обеспечивает расположение ее переходного конического участка напротив кольцевой канавки. В зазоре между цилиндрическим участком законцовки с наименьшим диаметром и боковой поверхностью кольцевой выемки размещают втулку 5 из пластичного материала, например алюминия.

На выступающей части законцовки располагают втулочный пуансон 6 (фиг.3).

Далее производят предварительное закрепление трубы на стенках трубного отверстия. Для чего осевое усилие прикладывают к торцу втулочного пуансона (фиг.3). Во втулке 3, воспринимающей осевые усилия, формируется поверхность сдвига (на фиг.4 показана пунктирными линиям), и имеет место выдавливание материала втулки в зазор за пределами кольцевой выемки. Отметим, что процесс выдавливания материала промежуточного элемента в упомянутый зазор сопровождается пластическим течением материала промежуточного элемента по поверхностям, образующим кромки кольцевых выступов. Локальное течение материала промежуточного элемента вызывает разрушение окисных пленок на контактируемой его поверхности, а также обеспечивает образование упругих центров кристаллизации.

Снятие деформирующего втулку усилия вызывает появление остаточного контактного давления, каким труба удерживается в трубном отверстии.

После чего стержень 3 заменяют на ступенчатый дорн 7 и, прикладывая осевое усилие к его торцу, сообщают перемещение в осевом направлении (фиг.5). Внедрение ступени дорна в отверстие законцовки приводит на первом этапе к раздаче цилиндрического участка с наименьшим внешним диаметром и осадке материала втулки. Дальнейшее перемещение дорна в осевом направлении вызывает формирование поперечных сдвигов в полотне законцовки и заполнение материалом трубы кольцевой канавки (фиг.6).

На завершающей стадии окончательного закрепления (фиг.7), когда выполняют колокольчик, наблюдается интенсивное выдавливание материала промежуточного элемента в направлении, противоположном направлению прикладываемого усилия. Пластическое течение материала промежуточного элемента, сопровождаемое его интенсивным разогревом при наличии упругих центров кристаллизации, приводит к их развитию. Эксплуатация трубного пучка с достаточно высокими температурами (до 450 градусов по Цельсию) интенсифицирует диффузию алюминия в сталь, что наращивает кольцевую плотность между соединяемыми элементами.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках толщиной 80 мм из стали 16ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке гидравлического пресса двойного действия, развивающего усилие 0,6 МН. Цилиндрический участок законцовки с минимальным внешним диаметром имел 24,3 мм, максимальным внешним диаметром - 25,3-0,05 мм. Ширина переходного конического участка равнялась 2 мм. Кольцевые выступы имели глубину 0,5 мм и угол в вершине, равный 45°.

Трубные отверстия изготавливались с диаметрами, равными 25,35+0,05 мм.

Кольцевые канавки трубного отверстия с треугольным поперечным сечением имели основание - 6 мм, глубину - 0,3 мм.

Кольцевые выемки имели глубину 10 мм и диаметр, равный 28 мм.

Промежуточный элемент выполнялся из алюминия марки АД0 путем нарезки из трубы с длиной, равной 10 мм.

Предварительное закрепление трубы в трубном отверстии выполняли на дорновочном комплексе, изготовленном и эксплуатируемом на ООО “Ремонтно-механический завод” ЗАО НК ЮКОС-РМ, при усилиях, не превышающих 0,07 МН.

Окончательное закрепление производили на том же комплексе при усилиях не более 0,2 МН.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и их закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету.

Установлено, что образование неразъемных соединений с использованием профилированных законцовок, в сочетании с механическим соединением и остаточным давлением на контактных поверхностях, обеспечивает гарантированные повышенные служебные характеристики соединений; устраняет какую-либо дефектность, влияющую на эксплуатацию трубного пучка.

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики неразъемных соединений.

Плотность соединений в сочетании с высокой коррозионной стойкостью обеспечили 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2239508C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238164C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2469810C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2215610C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2205719C2 |

Изобретение относится к обработке металлов давлением, в частности к закреплению труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. Концы трубы профилируют с образованием цилиндрических участков, сопрягаемых переходным коническим участком. На части длины цилиндрического участка с меньшим диаметром образуют кольцевые выступы треугольного поперечного сечения, вершины которых размещены на внешней поверхности этого цилиндрического участка. Отверстие трубной решетки выполняют с внутренней кольцевой канавкой треугольного поперечного сечения и внешней кольцевой канавкой в виде кольцевой выемки, в которой размещают втулку из пластичного материала при минимальных зазорах между соединяемыми элементами. Трубу устанавливают в отверстие трубной решетки с размещением переходного конического участка напротив внутренней кольцевой канавки. Трубу фиксируют от возможного перемещения осевым сжатием втулки с течением ее материала относительно кромок кольцевых выступов. Трубу закрепляют путем дорнования отверстия законцовки. На завершающей стадии закрепления раздачей трубы на конус формируют колокольчик в условиях течения материала втулки в направлении, противоположном направлению прикладываемого усилия. В результате обеспечивается повышение качества полученных соединений. 8 ил.

Способ закрепления труб в трубных решетках, включающий профилирование концов трубы с образованием цилиндрических участков, сопрягаемых переходным коническим участком, установку трубы законцовкой в отверстие трубной решетки, выполненное с внешней кольцевой канавкой и внутренней кольцевой канавкой треугольного поперечного сечения, размещая переходный конический участок напротив внутренней кольцевой канавки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения сжимающего усилия к внутренней поверхности законцовки, отличающийся тем, что в пределах части длины цилиндрического участка с меньшим внешним диаметром выполняют кольцевые выступы треугольного поперечного сечения, вершины которых располагают на внешней поверхности упомянутого цилиндрического участка, внешнюю кольцевую канавку выполняют в виде кольцевой выемки, где размещают втулку из пластичного материала при минимальных зазорах между соединяемыми элементами, фиксацию трубы осуществляют путем осевого сжатия втулки с обеспечением течения ее материла относительно поверхностей, образующих кромки кольцевых выступов, после чего производят окончательное закрепление трубы, выполняя операцию дорнования отверстия законцовки, и на завершающей его стадии раздачей трубы на конус формируют колокольчик в условиях течения материала втулки в направлении, противоположном направлению прикладываемого усилия.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2087231C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| US 4413395 А, 08.11.1983 | |||

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2004-08-27—Публикация

2002-12-02—Подача