Изобретение относится к области машиностроения и ремонта машин и может быть использовано при восстановлении изношенных деталей, в частности подшипников скольжения машин.

Известен способ восстановления изношенных деталей путем газопламенного напыления без оплавления в две стадии: на предварительно нагретую деталь (50. . . 100oС) наносят подслой, а затем основной (рабочий) слой необходимой толщины. В зависимости от габаритных размеров и материала детали этим способом можно получать покрытия от долей миллиметра до 2 мм. Наиболее прочное сцепление порошкового материала с основным металлом (деталью) достигается оплавлением покрытия после нанесения его на поверхность детали [1].

Однако данный способ не позволяет получать демпфирующие свойства восстанавливаемой наружной поверхности подшипника скольжения.

Известен способ неподвижных соединений при ослаблении посадки и для ее восстановления при зазоре в соединении менее 0,27 мм анаэробным полимером АН-6К. Анаэробный полимер наносят на всю наружную поверхность одной из соединяемых деталей и собирают узел [2].

Однако данный способ не позволяет восстановить внутреннюю цилиндрическую поверхность подшипника скольжения с высокими антифрикционными свойствами материала.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления подшипников, включающий нанесение на внутреннюю цилиндрическую поверхность покрытия газотермическим напылением с последующим оплавлением [3], обеспечивающего получение антифрикционного слоя.

Задачей изобретения является получение минимального, но достаточного для компенсации износа и последующей механической обработки антифрикционного слоя внутренней цилиндрической поверхности, а также повышение демпфирующих свойств подшипника скольжения за счет восстановления наружной цилиндрической поверхности детали полимерным материалом.

Поставленная задача решается тем, что в способе восстановления подшипников скольжения, включающем нанесение на внутреннюю цилиндрическую поверхность покрытия газотермическим напылением с последующим оплавлением, согласно изобретению производят газотермическое напыление порошка бронзы алюминиевой с получением покрытия толщиной 0,3 - 2,0 мм, при этом перед напылением проводят предварительную механическую обработку изношенных поверхностей, внутреннюю поверхность подшипника дополнительно обрабатывают струей абразивных частиц, а после напыления проводят механическую обработку до получения номинального размера, после чего наружную цилиндрическую поверхность подшипника обезжиривают и наносят на нее анаэробный полимер.

Для придания правильной геометрической формы подшипнику скольжения и устранения неравномерности следов износа внутренней цилиндрической поверхности ее подвергают механической обработке (до 0,1...0,2 мм), затем для обеспечения сцепляемости покрытия с основой (внутренней поверхностью подшипника) после этого ее обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйной камере. Обработку электрокорундом ведут при давлении сжатого воздуха 0,5...0,6 МПа. На подготовленную таким образом внутреннюю поверхность напыляют газотермическим способом порошок бронзы алюминиевой ПГ-19М-01 при помощи газопламенной горелки "Термика-универсал" основной слой 0,3...2 мм, который обеспечивает компенсацию величины износа детали, а последующее оплавление покрытия детали и механическая обработка его до номинального размера позволяют получить антифрикционное покрытие с высокими свойствами сцепляемости. Для восстановления наружной цилиндрической поверхности детали ее обезжиривают уайт-спиритом, высушивают и анаэробный полимер АН-6К наносят на всю наружную поверхность детали из капельницы флакона толщиной слоя до 0,27 мм. Отверждение полимера происходит через 2 ч, а максимальной прочности отвержденный полимер достигает после 6 ч выдержки при температуре 18oС.

Способ осуществляется следующим образом. В качестве восстанавливаемой детали берут изношенный подшипник скольжения оси балансировочной подвески среднего и заднего ведущих мостов автомобиля КамАЗ-5320. Подшипник изготовлен из бронзы Бр. ОФ 10-1 без механических повреждений. Диаметры внутренней и наружной цилиндрических поверхностей составляют соответственно 88+0,29 и 100-0,29 мм, длина подшипника 80-0,4 мм, твердость по НВ от 80 до 90. Для устранения следов износа внутренней цилиндрической поверхности ее подвергают механической обработке. Затем для обеспечения хорошей сцепляемости покрытия с основой металла подшипник обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйной камере. Обработку электрокорундом ведут при давлении сжатого воздуха 0,5...0,6 МПа. На подготовленную таким образом внутреннюю поверхность напыляют газотермическим способом порошок бронзы алюминиевой ПГ-19М-01 при помощи газопламенной горелки "Термика-универсал" толщиной слоя 0,3...2 мм. После напыления осуществляют оплавление покрытия и механическую обработку его до номинального размера. Для восстановления наружной цилиндрической поверхности подшипника ее обезжиривают уайт-спиритом, высушивают и наносят на нее анаэробный полимер АН-6К из капельницы флакона толщиной слоя до 0,27 мм. Отверждение полимера происходит через 2 ч, а максимальной прочности отвержденный полимер достигает после 6 ч выдержки при температуре 18oС.

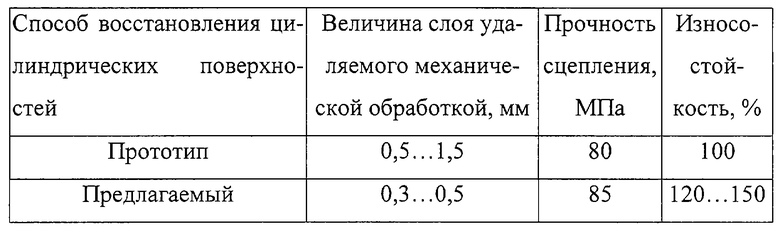

Сравнительные физико-механические показатели подшипника, восстановленного предлагаемым способом, приведены в таблице.

Как следует из таблицы, предлагаемый способ позволяет получить высокий уровень эксплуатационных характеристик подшипника при минимальном покрытии внутренней и наружной цилиндрических поверхностей, которое является достаточным для компенсации износа и последующей механической обработки.

Из таблицы видно, что механические свойства восстановленных деталей по предлагаемому способу выше, чем у прототипа.

Источники информации

1. Батищев А.Н., Голубев И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. - М.: Информагротех, 1995. - 296 с., с.79.

2. В.Башкирцев. Ремонт автомобилей полимерными материалами. М.: Издательство "За рулем", 1999. - 32 с.25.

3. RU 2076969 C1, 10.04.1997 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2416744C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2483138C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕРАЗЪЕМНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2280550C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2203170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

Изобретение может быть использовано при ремонте изношенных деталей. Проводят предварительную механическую обработку изношенных поверхностей. Внутреннюю цилиндрическую поверхность подшипника дополнительно обрабатывают струей абразивных частиц и наносят на нее газотермическим напылением с последующим оплавлением порошок бронзы алюминиевой с получением покрытия толщиной 0,3 - 2,0 мм. После напыления проводят механическую обработку до получения номинального размера. Затем наружную цилиндрическую поверхность подшипника обезжиривают и наносят на нее анаэробный полимер. Изобретение позволяет получить минимальный антифрикционный слой на внутренней поверхности подшипника и повысить демпфирующие свойства подшипника за счет восстановления наружной поверхности полимерным материалом. 1 табл.

Способ восстановления подшипников скольжения, включающий нанесение на внутреннюю цилиндрическую поверхность покрытия газотермическим напылением с последующим оплавлением, отличающийся тем, что производят газотермическое напыление порошка бронзы алюминиевой с получением покрытия толщиной 0,3 - 2,0 мм, при этом перед напылением проводят предварительную механическую обработку изношенных поверхностей, внутреннюю поверхность подшипника дополнительно обрабатывают струей абразивных частиц, а после напыления проводят механическую обработку до получения номинального размера, после чего наружную цилиндрическую поверхность подшипника обезжиривают и наносят на нее анаэробный полимер.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2071402C1 |

| БОРИСОВ Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов, Справочник | |||

| - Киев: Наукова Думка, 1987, с.30, 58. | |||

Авторы

Даты

2003-09-20—Публикация

2001-02-21—Подача