Изобретение относится к области машиностроения и ремонта машин и может быть использовано как при изготовлении новых деталей, так и при восстановлении изношенных деталей, в частности подшипников скольжения.

Известен способ изготовления подшипников скольжения, включающий нанесение на внутреннюю поверхность подшипника покрытия газотермическим напылением порошка бронзы, а после напыления нанесение на наружную поверхность анаэробного полимера [Патент РФ №2212324, МПК В23Р 6/00, бюл. №26 от 20.09.2003 г.]. Недостатком известного способа является высокая стоимость подшипника и недостаточная прочность сцепления напыленного слоя с основой.

Задачей изобретения является снижение стоимости изготовленного подшипника скольжения при высокой прочности сцепления напыленного слоя с основой.

Поставленная задача достигается тем, что в известном способе, заключающемся в изготовлении втулки, подготовке ее внутренней цилиндрической поверхности, нанесении на нее покрытия газотермическим напылением порошка бронзы и последующей механической обработке, СОГЛАСНО ИЗОБРЕТЕНИЮ втулку изготавливают стальной с наружным диаметром, равным посадочному диаметру узла, и с внутренним диаметром стальной втулки, больше номинального, а подготовку внутренней цилиндрической поверхности производят нарезанием «рваной» резьбы с последующим косым сетчатым накатыванием.

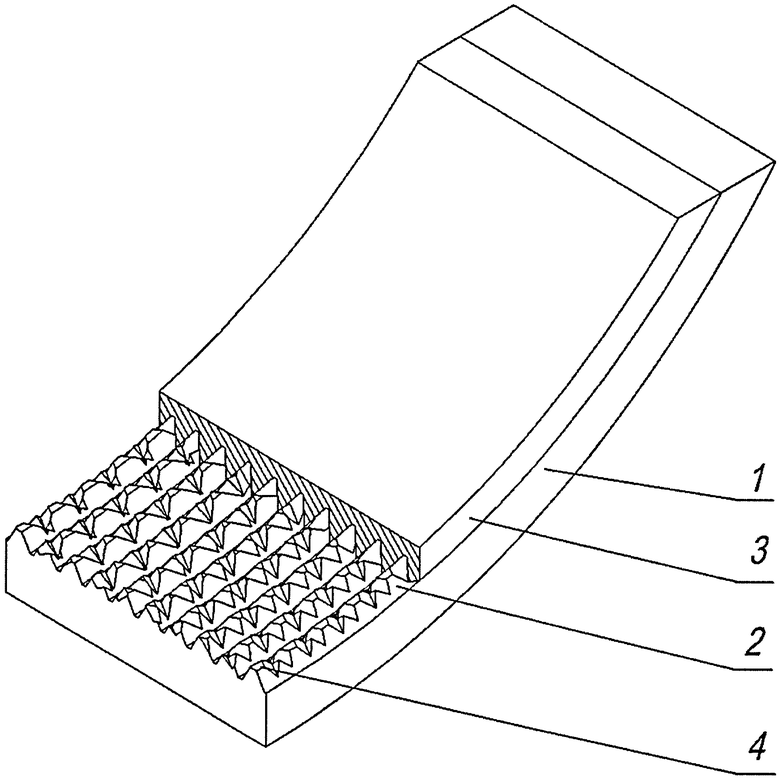

Сущность изобретения поясняется чертежом, где изображен фрагмент подшипника скольжения, полученный предлагаемым способом.

Способ осуществляется следующим образом. В качестве примера детали берут подшипник скольжения балансировочной подвески среднего и заднего ведущих мостов автомобиля КамА3-5320. Диаметры внутренней и наружной поверхностей составляют соответственно ⌀88+0,29 мм ⌀100-0,29 мм, длина подшипника 80+0,4 мм.

Изготавливается стальная втулка 1 с наружным диаметром, равным посадочному диаметру узла, куда устанавливается подшипник скольжения. Для изготовления стальной втулки используется заготовка:  длина L=80+0,4 мм. Внутренний диаметр стальной втулки изготавливается большим номинального на 1,5…4 мм. На внутренней цилиндрической поверхности стальной втулки 1 нарезается «рваная» резьба на глубину 0,5…1,00 мм при шаге резьбы 1,75…2,00 мм, далее на нарезанную резьбу наносится косое сетчатое накатывание. Шаг рифления принимается 1,6 мм.

длина L=80+0,4 мм. Внутренний диаметр стальной втулки изготавливается большим номинального на 1,5…4 мм. На внутренней цилиндрической поверхности стальной втулки 1 нарезается «рваная» резьба на глубину 0,5…1,00 мм при шаге резьбы 1,75…2,00 мм, далее на нарезанную резьбу наносится косое сетчатое накатывание. Шаг рифления принимается 1,6 мм.

На подготовленную таким образом внутреннюю поверхность 2 напыляется газотермическим способом порошок бронзы 3 (ПР-БрАЖНМц 8,5-1,5-5-1,5, ПР-БрАЖ 9,5-1, ПР-БрОЦС 5-5-5) при помощи газопламенной горелки «Термика-универсал» - антифрикционный слой 0,75…2 мм с высокой прочностью сцепления, который обеспечивает компенсацию величины износа.

Сочетанием нарезанной резьбы с косым сетчатым накатыванием получается поверхность 2. Полученная поверхность 2 позволяет обеспечить высокую прочность сцепления напыляемого антифрикционного слоя 3 со стальной основой 1 во всех направлениях. Поверхность 2, во всех направлениях, защищает от сдвига и проворота напыленный слой 3 относительно стальной основы 1. Кроме того, профиль полученной поверхности 2 обеспечивает повышенную грузоподъемность подшипника скольжения за счет полученных на его поверхности после механической обработки элементов типа «усеченная пирамида» 4. В данном случае верхняя часть пирамиды воспринимает нагрузку, передаваемую напыленным слоем 3, а напыленный слой 3, покрывающий боковые поверхности «усеченной пирамиды» 4, улучшает интенсивность теплоотвода из зоны работы подшипника скольжения. В результате накатывания происходит упрочнение поверхностного слоя стальной втулки 1 и увеличение внутреннего диаметра на величину 0,5…1,0 от шага рифления.

После напыления осуществляют механическую обработку подшипника до номинального или ремонтного размера.

Полученный таким образом подшипник скольжения из стальной втулки с напыленным слоем бронзы имеет более низкую стоимость из-за экономии цветного металла бронзы, при высокой прочности сцепления напыленного слоя с основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2012 |

|

RU2486044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2019 |

|

RU2734210C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПОД НАПЫЛЕНИЕ | 2012 |

|

RU2516506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОДШИПНИКОВ | 2000 |

|

RU2215818C2 |

Изобретение относится к области машиностроения, в частности к способам изготовления подшипников скольжения, а также их восстановления. Согласно изобретению из стали изготавливают втулку, имеющую наружный диаметр, равный посадочному диаметру узла, а внутренний диаметр - больше номинального, после чего на внутреннюю поверхность втулки нарезают «рваную» резьбу с последующим косым сетчатым накатыванием. На подготовленную таким образом поверхность напыляют газотермическим способом порошок бронзы. После напыления осуществляют механическую обработку подшипника. Обеспечивается снижение стоимости изготовленного подшипника скольжения при высокой прочности сцепления напыленного слоя с основой. 1 ил.

Способ изготовления подшипника скольжения, включающий изготовление втулки, подготовку ее внутренней цилиндрической поверхности, нанесение на нее покрытия газотермическим напылением порошка бронзы и последующую механическую обработку, отличающийся тем, что втулку изготавливают стальной с наружным диаметром, равным посадочному диаметру узла, и с внутренним диаметром больше номинального, а подготовку внутренней цилиндрической поверхности производят нарезанием «рваной» резьбы с последующим косым сетчатым накатыванием.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2001 |

|

RU2212324C2 |

| RU 22057973 C1, 10.04.1996 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2244856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2225543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| DE 19609028 С2, 10.06.1999 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2005 |

|

RU2296659C1 |

Авторы

Даты

2011-04-20—Публикация

2009-06-24—Подача