Изобретение относится к области черной металлургии и может быть использовано при производстве низкоуглеродистых конструкционных сталей для изготовления труб, работающих в условиях низких температур, а также агрессивных сред.

Известен способ легирования стали марганцем, включающий выплавку, выпуск металла в ковш, подачу легирующих и продувку металла инертным газом, в котором после выпуска металла в ковш на поверхность расплава дают малофосфористый марганецсодержащий шлак ферросплавного производства, восстановитель и известь в количестве, обеспечивающем основность 2,0-3,5, а на поверхность металла подают кислород в течение 3-30 с (А.с. СССР 1044641, кл. С 21 С 7/00,1983 г.).

Недостатком известного способа является то, что после подачи в ковш извести в количестве, обеспечивающем основность 2,0-3,5, на поверхность металла подают кислород, что приводит к дополнительному окислению металла подаваемым кислородом, повышению в нем оксидных неметаллических включений и ухудшению качества стали.

Наиболее близким аналогом заявляемого изобретения является способ производства стали, включающий выплавку металла в сталеплавильном агрегате, раскисление, легирование, получение жидкого металла, содержащего восстановители кремний и алюминий, введение в жидкий металл оксидной смеси, содержащей оксиды марганца и кальция при их отношении СаО/МnxОу=0,6-1,2, обработку жидкого металла в ковше шлаком, образующимся после восстановления марганца кремнием и алюминием, растворенными в металле, которую осуществляют выдержкой жидкого металла под шлаком с основностью CaO/SiO2=0,7 - 1,8, причем с оксидной смесью в жидкий металл дополнительно вводят восстановитель, содержащий кремний (Патент РФ 2096491, кл. С 21 С 7/00,1997 г.).

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: выплавка металла в сталеплавильном агрегате, раскисление и легирование, введение в жидкий металл оксидов марганца и кальция, выпуск металла в ковш, обработка жидкого металла в ковше шлаком, образующимся после восстановления марганца алюминием.

Недостатком известного способа является то, что предварительное раскисление и легирование металла осуществляют в сталеплавильном агрегате в присутствии окислительного шлака и высокой окисленности углеродистого полупродукта. Это приводит не только к перерасходу раскислителей и легирующих, взаимодействующих с оксидами железа в шлаке, но и к повышенной загрязненности металла трудноудаляемыми неметаллическими включениями - оксидами кремния (силикаты), оксидами алюминия (алюминаты) и сульфидами марганца и железа. Дальнейшую обработку металла в ковше по известному способу проводят путем восстановления марганца из его оксидов добавкой в ковш восстановителя - ферросилиция. Процесс восстановления марганца ведут в диффузионном режиме, что неизбежно требует дополнительного времени на его протекание. Кроме того, образовавшееся ранее в сталеплавильном агрегате количество силикатов, алюминатов и сульфидов пополняется вновь образующимися в результате восстановления марганца силикатами. При отсутствии средств для глобуляризации этих включений, а также при наличии образовавшегося на поверхности металла высококремнеземистого шлака, известный способ не обеспечивает удаление неметаллических включений из объема металла в шлак, а также не способствует процессу десульфурации, что приводит к повышению загрязненности металла оксидными и сульфидными включениями и ухудшению его качества.

В основу изобретения поставлена задача усовершенствования способа производства низкоуглеродистой конструкционной стали с повышенными механическими характеристиками. Техническим результатом изобретения является снижение окисленности углеродистого полупродукта при низких содержаниях углерода и уменьшение количества неметаллических включений, что обеспечивает высокое качество готового металла.

Поставленная задача решается тем, что в способе производства низкоуглеродистой конструкционной стали, включающем выплавку металла в сталеплавильном агрегате, раскисление и легирование, введение в жидкий металл оксидов марганца и кальция, выпуск металла в ковш, обработку жидкого металла в ковше шлаком, образующимся после восстановления марганца алюминием, по изобретению оксиды марганца вводят в жидкий металл двумя порциями, одну из которых вводят в сталеплавильный агрегат совместно с углеродсодержащим восстановителем, взятых в соотношении (8,8-9,2):1 из расчета получения в металле перед выпуском в ковш содержания марганца в количестве 0,1-0,2, необходимого в готовой стали, другую порцию оксидов марганца вводят в ковш совместно с алюминийсодержащим восстановителем, а оксиды кальция вводят в ковш в виде рафинирующей смеси с оксидами бария при их отношении 8,5-9,5, причем соотношение оксидов марганца, подаваемых в ковш, алюминийсодержащего восстановителя и рафинирующей смеси выбирают равным (70-75):(8-10):(17-20).

Предварительное раскисление и легирование металла в сталеплавильном агрегате с использованием марганецсодержащих оксидных материалов и углеродсодержащего восстановителя исключает образование неметаллических включений в объеме металла в процессе раскисления и легирования потому, что оксидным продуктом взаимодействия углерода с кислородом металла и марганецсодержащего материала является газообразный монооксид углерода, удаляемый в газовую фазу.

Для снижения в металле кислорода перед выпуском его из сталеплавильного агрегата в ковш при низких значениях углерода (0,02-0,05%) в сталеплавильный агрегат подают оксидный марганецсодержащий материал и углеродсодержащий восстановитель. При этом часть марганецсодержащего оксидного материала будет израсходована на шлакообразование, повышая при этом рафинирующую способность шлака от вредных примесей, из другой части восстановится марганец, повышение содержания которого в металле перед его выпуском уменьшит окисленность металла и шлака. Так как оксидным продуктом реакции восстановления марганца является газообразный монооксид углерода, то его присутствие в шлаке и металле улучшит массообменные процессы, что способствует снижению содержания неметаллических включений в металле, а значит, и повышению его качества. Снижение окисленности металла благоприятно сказывается и на технологичности процесса производства стали, так как при низких содержаниях углерода в металле перед выпуском порядка 0,02-0,05%, достоверное прогнозирование уровня окисленности металла весьма затруднено независимо от наличия косвенных показателей, таких, как например, содержание FeO в шлаке по причине неравновесности системы металл - шлак перед выпуском. Поэтому снижение окисленности металла с использованием раскислителей, не образующих в его объеме неметаллических включений, способствует более достоверному прогнозированию окисленности металла, рациональному использованию раскислителей и легирующих, снижению количества неметаллических включений и повышению качества готового металла.

Кроме того, по сложившимся технологическим схемам, когда в сталеплавильном агрегате производят унифицированный низкоуглеродистый полупродукт, а раскисление и легирование стали проводят вне сталеплавильного агрегата, требуется перегрев металла для компенсации теплопотерь от добавок в ковш раскислителей и легирующих материалов.

Повышение температуры перед выпуском неизбежно приводит к ухудшению качества готового металла из-за интенсивного вторичного окисления металла в процессе выпуска, увеличения количества раскислителей, а значит, и увеличения количества неметаллических включений, необходимости увеличения времени на усреднительную продувку металла, что также требует дополнительного перегрева перед выпуском или подогрева в агрегате печь-ковш. Поэтому предварительное раскисление металла в сталеплавильном агрегате с одновременным частичным легированием его марганцем путем восстановления его углеродсодержащими материалами из оксидов дает возможность снизить температуру выпуска металла из сталеплавильного агрегата, что благоприятно влияет на снижение количества неметаллических включений и повышение качества готового металла.

Расходы подаваемой в сталеплавильный агрегат порции марганецсодержащего оксидного материала и углеродсодержащего восстановителя, взятых в соотношении (8,8-9,2): 1, обусловлены необходимостью снижения кислорода до значений, когда его содержание лимитируется не только углеродом, но и восстановленным марганцем, приводя тем самым к более низким и стабильным концентрациям кислорода в металле и обеспечивая при этом содержание марганца в металле перед выпуском из сталеплавильного агрегата в количестве 0,1-0,2 необходимого в готовой стали.

Повышение расхода марганецсодержащего оксидного материала и углеродсодержащего восстановителя сверх заявляемого соотношения приводит к неоправданному их расходу, повышению оксида марганца в печном шлаке, возможному повышению содержания углерода в металле перед его выпуском сверх необходимого содержания в готовой стали, снижению содержания кислорода в металле до значений, при которых в процессе выпуска металла из сталеплавильного агрегата в ковш интенсифицируется вторичное окисление, что приводит к повышению неметаллических включений в металле и ухудшению его качества.

Использование рафинирующей смеси при обработке металла в ковше, в состав которой входят оксиды бария, которые при высоких температурах в совокупности с оксидами кальция повышают серопоглотительную способность шлака по сравнению со шлаком, содержащим только оксиды кальция и кремния, в 3-5 раз, приводит к снижению содержания сульфидных включений в стали и повышению ее качества.

Кроме того, наличие оксидов бария в покровном шлаке способствует снижению его вязкости в сравнении с силикокальциевой шлаковой фазой, что способствует повышению ассимилирующей способности шлака по отношению к неметаллическим включениям и повышению качества стали.

Найденный механизм восстановления марганца из его оксидов алюминием обеспечивает рациональное использование алюминия, то есть минимизацию его расхода, что способствует сокращению образования неметаллических включений, в том числе и глиноземистых, и повышает качество стали. Восстановившийся марганец ассимилируется металлом в силу его большей плотности, чем покровный шлак, а также высокой степени раскисленности в зоне реакции, а продукты окисления алюминия - Аl2O3 легко ассимилируются покровным шлаком, что приводит к снижению содержания неметаллических включений - алюминатов в объеме металла и повышает качество металла.

Выбранные соотношения материалов, подаваемых в ковш, а именно марганецсодержащего оксидного материала и рафинирующей смеси обеспечивают степень извлечения марганца до 95%, использование алюминия на окончательное раскисление стали и восстановление марганца до 95%, а наличие в рафинирующей смеси оксидов бария в совокупности с подаваемыми оксидами кальция при отношении СаО/ВаО=8,5-9,5 обеспечивает высокую серопоглотительную способность покровного шлака и ассимиляцию шлаком неметаллических включений.

Изменение заявленных в способе параметров в соотношениях компонентов используемых материалов приводит к изменению механизма рационального окончательного раскисления металла в ковше, легирования его марганцем, а также снижает рафинирующую способность шлака от серы и его ассимиляцию неметаллических включений, что приводит к ухудшению качества металла.

Производство стали по предлагаемому способу и способу ближайшего аналога осуществляют следующим образом.

Пример

В электродуговой печи провели плавки железоуглеродистого полупродукта по заявляемому способу. После достижения заданной температуры 1650oС и при содержании углерода 0,03% в печь загрузили марганцевую руду (Мn=48,0%, SiO2= 3,5%, Fe= 3,4%, CaO= 1,5%, Аl2O3=2,5%, Р=0,05%) и кокс в количестве 7 кг/т металла в соотношении руды к коксу равным (8,8-9,2):1. После выдержки в течение 3 мин металл без шлака вылили в ковш при температуре 1620oС, куда добавили остальное количество марганцевой руды, вторичный алюминий и рафинирующую смесь в количестве 30 кг/т металла, при их соотношении (70-75): (8-10): (17-20) соответственно, причем в состав рафинирующей смеси входил оксид кальция в виде извести и оксид бария при их отношении 8,5 - 9,5. Получили после обработки в ковше сталь химического состава, %: С=0,06, Мп=1,42, Si=0,05, Al=0,02, S=0,005.

Плавку по способу ближайшего аналога также провели в электродуговой печи с раскислением и легированием. Выпущенный из печи металл без шлака при температуре 1690oС содержал в своем составе алюминий и кремний. Во время выпуска одновременно в ковш подавали смесь марганцевой руды (тот же состав) и извести (CaO= 90%) при соотношении СаО: МnxОу=1:1 и ферросилиций марки ФС - 65. После выдержки в течение 10 минут получили в ковше сталь химического состава: С=0,34; Mn=0,95; Si=0,27; Al=0,003; S=0,017. Извлечение марганца составило 90%, основность шлака после выдержки CaO/Si02=1,3.

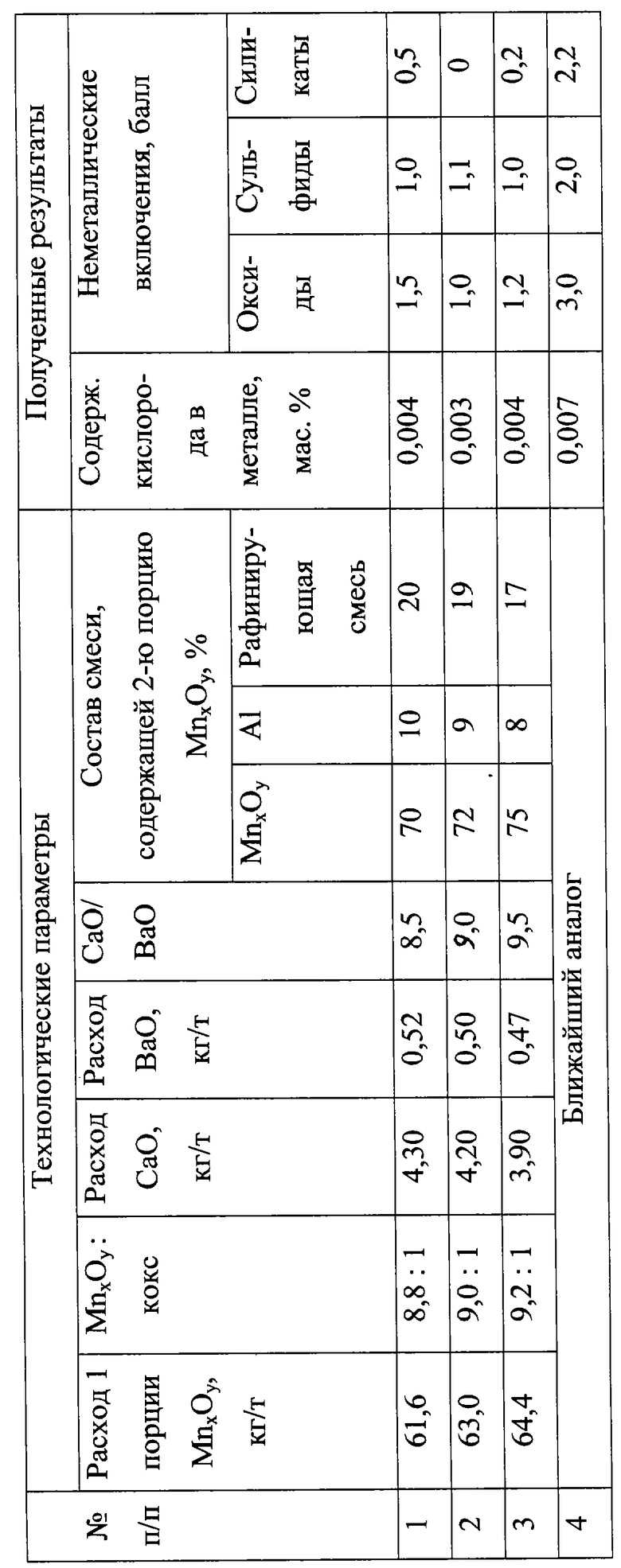

Технологические параметры получения стали по предлагаемому и известному способам и полученные результаты представлены в таблице.

Как видно из таблицы, на опытных плавках 1-3, проведенных согласно заявляемому способу, получены лучшие результаты по баллу неметаллических включений и степени окисленности. Плавка 4, проведенная по технологии - ближайшего аналога, характеризуется более низкими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2296167C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ (ВАРИАНТЫ) | 2014 |

|

RU2577885C1 |

Изобретение относится к области черной металлургии и может быть использовано при производстве низкоуглеродистых конструкционных сталей для изготовления труб, работающих в условиях низких температур и агрессивных сред. Способ включает выплавку металла в сталеплавильном агрегате, раскисление и легирование, ввод в сталеплавильный агрегат порции оксидов марганца совместно с углеродсодержащим восстановителем, взятых в соотношении (8,8-9,2):1 из расчета получения в металле перед выпуском в ковш содержания марганца в количестве 0,1 - 0,2 необходимого в готовой стали. Выпуск металла в ковш, ввод порции оксидов марганца с алюминийсодержащим восстановителем. Ввод в ковш оксидов кальция в виде рафинирующей смеси с оксидами бария при их отношении 8,5 - 9,5. Соотношение оксидов марганца, подаваемых в ковш, алюминийсодержащего восстановителя и рафинирующей смеси выбирают равным (70-75):(8-10): (17-20). Обработку жидкого металла в ковше проводят шлаком, образующимся после восстановления марганца алюминием. Технический результат - обеспечение высокого качества готового металла за счет уменьшения количества неметаллических включений. 1 табл.

Способ производства низкоуглеродистой конструкционной стали, включающий выплавку металла в сталеплавильном агрегате, раскисление и легирование, введение в жидкий металл оксидов марганца и кальция, выпуск металла в ковш, обработку жидкого металла в ковше шлаком, образующимся после восстановления марганца алюминием, отличающийся тем, что оксиды марганца вводят в жидкий металл двумя порциями, одну из которых вводят в сталеплавильный агрегат совместно с углеродсодержащим восстановителем, взятых в соотношении (8,8-9,2): 1 из расчета получения в металле перед выпуском в ковш содержания марганца в количестве 0,1-0,2 необходимого в готовой стали, другую порцию оксидов марганца вводят в ковш совместно с алюминийсодержащим восстановителем, а оксиды кальция вводят в ковш в виде рафинирующей смеси с оксидами бария при их отношении 8,5-9,5, причем соотношение оксидов марганца, подаваемых в ковш, алюминийсодержащего восстановителя и рафинирующей смеси выбирают равным (70-75): (8-10): (17-20).

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1995 |

|

RU2096491C1 |

| RU 95110347 A1, 10.04.1997 | |||

| Способ производства стабилизированной алюминием низкоуглеродистой стали для холодной штамповки | 1986 |

|

SU1663032A1 |

| Способ раскисления рельсовой стали | 1984 |

|

SU1174482A1 |

| JP 54058612, 11.05.1979 | |||

| JP 61272312, 02.12.1986 | |||

| JP 63176416, 20.07.1988. | |||

Авторы

Даты

2003-09-20—Публикация

2002-08-21—Подача