Изобретение относится к способам и установкам создания вакуума в вакуумной колонне перегонки нефтяного сырья, с подачей в вакуумную колонну или/и в нефтяное сырье водяного пара, и может быть использовано в нефтеперерабатывающей промышленности для создания вакуума в вакуумной ректификационной колонне перегонки мазута.

Известен способ создания вакуума в вакуумной ректификационной колонне перегонки нефтяного сырья (мазута) путем откачки из колонны парогазовой среды с помощью многоступенчатого пароэжекторного насоса, в который в качестве высоконапорного газа подается водяной пар от внешнего источника (см. патент US №2105935 А1, кл. B01D 3/14, 18.01.1938).

Из указанного выше патента известна установка для создания вакуума в вакуумной ректификационной колонне перегонки нефтяного сырья, содержащая магистраль отвода парогазовой среды из вакуумной колонны, конденсатор и многоступенчатый пароэжекторный насос, при этом многоступенчатый пароэжекторный насос входом низконапорного газа первой ступени сжатия сообщен через конденсатор с магистралью отвода парогазовой среды из вакуумной колонны, входом высоконапорного газа сообщен с внешним источником водяного пара, выходом парогазовой смеси сообщен с входом второй ступени сжатия.

Недостатком известного способа и установки является использование внешнего источника водяного пара и вывод конденсата водяного пара в смеси с нефтяными фракциями из установки, что приводит к загрязнению окружающей среды и потере продукта перегонки.

Недостатком также являются большие энергетические затраты, связанные с использованием большого количества пара и воды для организации многоступенчатого процесса сжатия парогазовой среды и конденсации пара.

Наиболее близким к изобретению в части способа, как объекта изобретения, по технической сущности и достигаемому результату является способ создания вакуума в вакуумной колонне перегонки нефтяного сырья, включающий откачку из вакуумной колонны парогазовой среды газо-газовым эжектором путем подачи в него высоконапорного газа с образованием на выходе из газо-газового эжектора парогазовой смеси с давлением, превышающим давление парогазовой среды на входе в него, подачу парогазовой смеси в конденсатор с последующим ее охлаждением и образованием газовой смеси и конденсата паровой фазы, подачу газовой смеси и высоконапорного газа во второй газо-газовый эжектор с образованием на выходе из него парогазовой смеси с давлением, превышающим давление газовой смеси на входе в него, подачу парогазовой смеси из второго газо-газового эжектора во второй конденсатор с последующим ее охлаждением и образованием на выходе из второго конденсатора газовой смеси и конденсата паровой фазы, отвод из второго конденсатора газовой смеси по назначению (см. патент US №7267747, кл. B01D 3/10, 11.09.2007).

Наиболее близкой к изобретению в части устройства, как объекта изобретения, по технической сущности и достигаемому результату является установка для создания вакуума в вакуумной колонне перегонки нефтяного сырья, содержащая магистраль отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, газо-газовый эжектор, конденсатор, второй газо-газовый эжектор и второй конденсатор, при этом газо-газовый эжектор входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, а выходом парогазовой смеси сообщен с входом в конденсатор, который имеет выход конденсата и выход газовой смеси, сообщенный с ее входом во второй газо-газовый эжектор, при этом второй газо-газовый эжектор выходом парогазовой смеси сообщен со вторым конденсатором, который имеет свои выход конденсата и выход газовой смеси (см. патент US №7267747, кл. B01D 3/10, 11.09.2007).

Недостатком указанных выше способа создания вакуума в вакуумной колонне перегонки нефтяного сырья (в частности, мазута) и установки для его осуществления являются большие энергетические затраты, связанные с использованием большого количества водяного пара и воды для организации многоступенчатого процесса сжатия парогазовой среды и межступенчатой конденсации пара. Недостатком является также использование внешнего источника водяного пара и вывод конденсата водяного пара в смеси с нефтяными фракциями из установки, что приводит к загрязнению окружающей среды и потере продукта перегонки.

Задачей, на решение которой направлено настоящее изобретение, является формирование за счет тепла дистиллятов перегонки нефти или нефтяного сырья высоконапорного газа из образующейся при работе установки водосодержащей среды и минимизация сброса в окружающую среду загрязненной углеводородами водосодержащей среды путем организации ее течения в установке по замкнутому контуру.

Технический результат заключается в том, что достигается снижение энергетических затрат на создание вакуума, уменьшение загрязнения окружающей среды и исключение потребления вакуумсоздающей установкой водяного пара, поступающего к установке от внешнего источника.

Указанная задача решается, а технический результат достигается в части способа, как объекта изобретения, за счет того, что способ создания вакуума в вакуумной колонне перегонки нефтяного сырья, включающий откачку из вакуумной колонны парогазовой среды газо-газовым эжектором путем подачи в него высоконапорного газа с образованием на выходе из газо-газового эжектора парогазовой смеси с давлением, превышающим давление парогазовой среды на входе в него, подачу парогазовой смеси в конденсатор с последующим ее охлаждением и образованием газовой смеси и конденсата паровой фазы, подачу газовой смеси и высоконапорного газа во второй газо-газовый эжектор с образованием на выходе из него парогазовой смеси с давлением, превышающим давление газовой смеси на входе в него, подачу парогазовой смеси из второго газо-газового эжектора во второй конденсатор с последующим ее охлаждением и образованием на выходе из второго конденсатора газовой смеси и конденсата паровой фазы, отвод из второго конденсатора газовой смеси по назначению, при этом образованный в конденсаторе и во втором конденсаторе конденсат паровой фазы направляют в сепаратор, в котором конденсат паровой фазы разделяют на водосодержащий конденсат и углеводородосодержащий конденсат, из сепаратора углеводородосодержащий конденсат выводят по назначению, а водосодержащий конденсат насосом подают в парогенератор, в котором к водосодержащему конденсату подводят тепло от горячего дистиллята, отводимого из вакуумной колонны перегонки нефтяного сырья или из колонны перегонки нефти, и получают из него пар, который из парогенератора подают в газо-газовый эжектор и во второй газо-газовый эжектор в качестве высоконапорного газа.

В парогенераторе образуют пар предпочтительно с давлением, находящимся в диапазоне 0,2-0,6 МПа.

Не испарившуюся в парогенераторе часть водосодержащего конденсата предпочтительно отводить в сепаратор, при этом эту часть водосодержащего конденсата перед поступлением в сепаратор предпочтительно охлаждать в теплообменнике.

Газовая смесь из второго конденсатора перед подачей по назначению может быть сжата, предпочтительно, в жидкостно-кольцевом насосе или в третьем газо-газовом эжекторе.

Предпочтительно пар из парогенератора дополнительно подавать в вакуумную колонну перегонки нефтяного сырья и/или в нефтяное сырье до его поступления в вакуумную колонну.

Пар из парогенератора перед подачей в газо-газовый эжектор, во второй газо-газовый эжектор и/или вакуумную колонну, предпочтительно, дополнительно нагревать в печи за счет тепла горячих газов.

Предпочтительно к водосодержащему конденсату подводить тепло в печи от выходящих из нее горячих газов.

Пар из парогенератора может быть подан в вакуумную колонну перегонки нефтяного сырья через дополнительный газо-газовый эжектор и последним, таким образом, дополнительно может быть откачена парогазовая среда из этой вакуумной колонны перегонки нефтяного сырья.

Указанная задача решается, а технический результат достигается в части устройства, как объекта изобретения, за счет того, что установка для создания вакуума в вакуумной колонне перегонки нефтяного сырья, содержащая магистраль отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, газо-газовый эжектор, конденсатор, второй газо-газовый эжектор и второй конденсатор, при этом газо-газовый эжектор входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, а выходом парогазовой смеси сообщен со входом в конденсатор, который имеет выход конденсата и выход газовой смеси, сообщенный с ее входом во второй газо-газовый эжектор, причем второй газо-газовый эжектор выходом парогазовой смеси сообщен с вторым конденсатором, который имеет свои выход конденсата и выход газовой смеси, при этом установка снабжена магистралью подвода дистиллята перегонки нефти или нефтяного сырья, магистралью отвода дистиллята перегонки нефти или нефтяного сырья с установки, парогенератором, насосом и сепаратором, который сообщен с выходом конденсата из конденсатора и из второго конденсатора, выход углеводородосодержащего конденсата из сепаратора сообщен с магистралью отвода его с установки и выход водосодержащего конденсата из сепаратора сообщен с входом насоса, выход из которого сообщен с входом водосодержащего конденсата в парогенератор, выход пара из парогенератора сообщен с входом высоконапорного газа в газо-газовый эжектор и во второй газо-газовый эжектор, при этом парогенератор входом греющего теплоносителя подключен к магистрали подвода дистиллята перегонки нефти или нефтяного сырья, а выходом греющего теплоносителя подключен к магистрали отвода дистиллята перегонки нефти или нефтяного сырья с установки.

Парогенератор может иметь выход неиспарившегося конденсата, сообщенный с сепаратором, при этом выход неиспарившегося конденсата из парогенератора может быть сообщен с его входом в сепаратор через теплообменник.

Выход пара из парогенератора может быть дополнительно сообщен с вакуумной колонной перегонки нефтяного сырья и/или с магистралью подвода нефтяного сырья в эту вакуумную колонну.

Выход пара из парогенератора может быть сообщен с входом высоконапорного газа в газо-газовый эжектор, во второй газо-газовый эжектор и/или с вакуумной колонной перегонки нефтяного сырья через теплообменные трубы нагрева пара в печи.

На магистрали подвода пара в вакуумную колонну между выходом пара из парогенератора и его входом в вакуумную колонну перегонки нефтяного сырья может быть установлен дополнительный газо-газовый эжектор, сообщенный входом низконапорного газа с магистралью отвода парогазовой среды из этой вакуумной колонны и входом пара сообщенный с выходом пара из парогенератора.

Конденсатор может состоять из аппарата конденсации пара и фазоразделителя, при этом вход аппарата конденсаций пара сообщен с выходом парогазовой смеси из газо-газового эжектора, выход двухфазной смеси из аппарата конденсации пара сообщен с ее входом в фазоразделитель, который имеет выход конденсата и выход газовой смеси.

Выход газовой смеси из второго конденсатора может быть сообщен с входом газа в жидкостно-кольцевой насос или с входом низконапорного газа в третий газо-газовый эжектор.

Описываемые способ и установка для его осуществления позволяют создавать вакуум в вакуумной колонне перегонки нефтяного сырья путем сжатия откачиваемой парогазовой среды в две ступени с промежуточной конденсацией паровой фазы между ступенями. При этом в каждой ступени сжатия рабочее вещество высоконапорного потока (эжектирующего потока), поступающего как в газо-газовый эжектор, так и во второй газо-газовый эжектор (пар водосодержащего конденсата), в большей своей массе циркулирует по замкнутому контуру. Относительно небольшая замена циркулирующего рабочего вещества происходит за счет конденсата паровой фазы, содержащейся в парогазовой среде, откачиваемой из вакуумной колонны перегонки нефтяного сырья. Возможна небольшая замена циркулирующего рабочего вещества от внешнего источника.

Все это уменьшает загрязнение окружающей среды и повышает экологическую безопасность установки создания вакуума в вакуумной колонне перегонки нефтяного сырья.

В первой ступени сжатия заявленной установки, образованной газо-газовым эжектором, и во второй ступени сжатия, образованной вторым газо-газовым эжектором, в качестве высоконапорного газа (эжектирующего газа) подается пар, полученный в парогенераторе из водосодержащего конденсата, образованного в сепараторе в процессе разделения в нем конденсата паровой фазы на водосодержащий и углеводородосодержащий конденсаты.

Водосодержащий конденсат представляет собой водяной конденсат, в случае полного разделения фаз в дополнительном сепараторе, или смесь водяного конденсата с небольшим количеством углеводородного конденсата в случае неполного разделения фаз. Для создания вакуума в ректификационной колонне перегонки мазута с подачей в эту колонну водяного пара эффективнее использовать в качестве высоконапорного газа, подаваемого в газо-газовый эжектор и во второй газо-газовый эжектор, пар водяного конденсата, отделяя его в сепараторе как можно полнее от углеводородного конденсата, выводимого из установки.

Это связано с тем, что откачиваемая из вакуумной колонны парогазовая среда содержит достаточно большое количество водяного пара, требующего больших энергозатрат на его сжатие. Для эффективного сжатия такой парогазовой среды желательно подавать в газо-газовый эжектор и во второй газо-газовый эжектор в качестве высоконапорного газа пар водяного конденсата, обладающего большей удельной работоспособностью по сравнению с паром углеводородного конденсата, или, в крайнем случае, смесь этих двух паров с небольшим процентным содержанием последнего. В дальнейшем пар, образованный в парогенераторе из водосодержащего конденсата, будем называть водяным паром.

В первой ступени сжатия вакуумсоздающей установки водосодержащий конденсат циркулирует по следующему контуру:

- из сепаратора водосодержащий конденсат насосом подается в парогенератор, где он превращается в пар за счет подвода к нему тепла от горячего дистиллята колонны перегонки нефти или вакуумной колонны перегонки нефтяного сырья;

- пар из парогенератора поступает в газо-газовый эжектор в качестве высоконапорного газа и сжимает парогазовую среду от давления в колонне 0,6-6,0 кПа до давления парогазовой смеси 3,5-9,0 кПа на входе в конденсатор;

- парогазовая смесь в конденсаторе охлаждается с помощью охлаждающего агента, имеющего начальную температуру от 5°С до 35°С, и разделяется на газовую смесь и конденсат паровой фазы, выпавшей из парогазовой смеси в процессе ее охлаждения;

- конденсат паровой фазы, представляющий собой смесь водяного конденсата с углеводородным конденсатом, стекает в сепаратор;

- в сепараторе конденсат паровой фазы разделяется на водосодержащий конденсат и углеводородосодержащий конденсат;

- из сепаратора водосодержащий конденсат подается на вход насоса и далее в парогенератор, а углеводородосодержащий конденсат и избыток водосодержащего конденсата, образованный за счет конденсата водяного пара, поступающего в конденсатор из вакуумной колонны перегонки нефтяного сырья, отводятся из установки.

Во второй ступени сжатия вакуумсоздающей установки водосодержащий конденсат циркулирует по следующему контуру:

- из сепаратора водосодержащий конденсат насосом подается в парогенератор, где он превращается в пар за счет подвода к нему тепла от горячего дистиллята колонны перегонки нефти или вакуумной колонны перегонки нефтяного сырья;

- пар из парогенератора поступает во второй газо-газовый эжектор в качестве высоконапорного газа и сжимает газовую смесь от давления 3,0-8,5 кПа до давления парогазовой смеси на выходе из него, затем эту смесь подают во второй конденсатор;

- парогазовая смесь во втором конденсаторе охлаждается с помощью охлаждающего агента, имеющего начальную температуру от 20°С до 40°С, и разделяется на газовую смесь и конденсат паровой фазы, выпавшей из парогазовой смеси в процессе ее охлаждения;

- конденсат паровой фазы, представляющий собой смесь водяного конденсата с углеводородным конденсатом, стекает в сепаратор;

- в сепараторе конденсат паровой фазы разделяется на водосодержащий конденсат и углеводородосодержащий конденсат;

- из сепаратора, как отмечалось выше, водосодержащий конденсат подается на вход насоса и далее в парогенератор, а углеводородосодержащий конденсат и избыток водосодержащего конденсата, образованный за счет конденсата водяного пара, поступающего в конденсатор из вакуумной колонны перегонки нефтяного сырья, отводятся из установки.

Циркуляция водосодержащего конденсата и образование из него водяного пара за счет тепла горячего дистиллята, отводимого из колонны перегонки нефти или вакуумной колонны перегонки нефтяного сырья, исключает потребление вакуумсоздающей установкой водяного пара от внешнего источника. Все это, как и реализация двухступенчатого сжатия откачиваемой парогазовой среды с промежуточной конденсацией паровой фазы между ступенями, приводит к уменьшению энергетических затрат на создание вакуума.

Также целесообразно в качестве греющего теплоносителя подавать в парогенератор дистиллят перегонки нефти или нефтяного сырья, тепло от которого отводится (сбрасывается) в окружающую среду. Таким теплом в нефтепереработке располагают отводимые из вакуумной колонны перегонки нефтяного сырья или колонны перегонки нефти дистилляты, направляемые на циркуляционное орошение колон, а также дистилляты, выводимые из процесса перегонки с температурой от 130°С до 170°С, что позволяет в парогенераторе получать пар с давлением от 0,2 МПа до 0,6 МПа.

В случае, если не весь водосодержащий конденсат испарится в парогенераторе, целесообразно неиспарившуюся его часть отводить в сепаратор. Это может иметь место в случае неполного разделения фаз в сепараторе и наличии в водосодержащем конденсате высококипящих углеводородов, или в случае образования в парогенераторе пара путем мгновенного вскипания в объеме конденсата, перегретого относительно температуры насыщенных паров воды, равновесной давлению ее паров в объеме.

В случае, если из парогенератора в сепаратор отводят значительное количество неиспарившегося водосодержащего конденсата, целесообразно через теплообменник возвращать от него тепло холодному водосодержащему конденсату, поступающему в парогенератор, что позволяет экономить тепло.

Часть пара (водяного пара) из парогенератора может поступать в газо-газовый эжектор в качестве высоконапорного газа, а другая часть пара (водяного пара) может поступать в вакуумную колонну перегонки нефтяного сырья и/или в нефтяное сырье, нагреваемое в печи перед его поступлением в вакуумную колонну.

Это сокращает потребление водяного пара от внешнего источника при вакуумной перегонке нефтяного сырья, что снижает энергетические затраты на перегонку и уменьшает загрязнение окружающей среды.

Выходящий из парогенератора водяной пар может быть дополнительно нагрет в печи за счет тепла горячих газов. Это повышает энергоемкость пара. К водосодержащему конденсату может быть подведено тепло в печи от выходящих горячих газов, что позволяет увеличить расход образующегося водяного пара.

Часть водяного пара из парогенератора может поступать в вакуумную колонну перегонки нефтяного сырья через дополнительный газо-газовый эжектор, сообщенный входом низконапорного газа с магистралью отвода парогазовой среды из этой колонны. Это позволяет уменьшить как количество водяного пара, подаваемого из парогенератора в вакуумную колонну, так и расход парогазовой среды в газо-газовый эжектор. Последнее приводит к уменьшению расхода в газо-газовый эжектор водяного пара из парогенератора. Все это снижает тепловую нагрузку на конденсатор, уменьшает его габариты и сокращает энергетические затраты.

Конденсатор может содержать фазоразделитель, разделяющий поступающую в него двухфазную смесь из аппарата конденсации пара (зоны конденсации) на конденсат паровой фазы и газовую смесь, при этом выход газовой смеси из фазоразделителя сообщен с ее входом во второй газо-газовый эжектор, а выход конденсата паровой фазы из фазоразделителя сообщен с входом его в сепаратор.

Использование фазоразделителя позволяет более качественно провести процесс отделения не сконденсировавшейся в конденсаторе газовой смеси от конденсата паровой фазы, выпавшего из парогазовой смеси в процессе ее охлаждения.

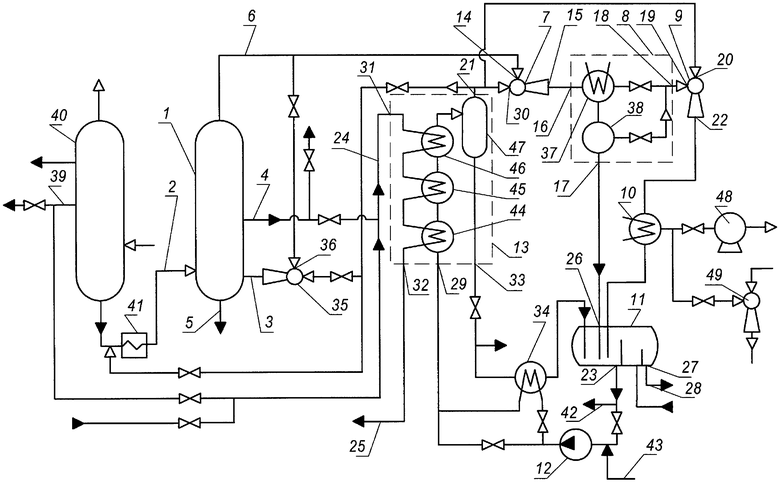

На чертеже представлена схема установки для создания вакуума в вакуумной колонне 1 перегонки нефтяного сырья с подключенной к ней магистралью 2 подвода нефтяного сырья, магистралью 3 подвода водяного пара, магистралью 4 отвода дистиллята из вакуумной колонны 1, магистралью 5 отвода остатка перегонки, магистралью 6 отвода парогазовой среды. Вакуумсоздающая установка включает газо-газовый эжектор 7, конденсатор 8, второй газо-газовый эжектор 9, второй конденсатор 10, сепаратор 11, насос 12 и парогенератор 13.

Газо-газовый эжектор 7 входом 14 низконапорного газа сообщен с магистралью 6 отвода парогазовой среды из вакуумной колонны 1, выходом 15 парогазовой смеси сообщен с входом 16 в конденсатор 8, который имеет выход 17 конденсата паровой фазы и выход 18 газовой смеси, сообщенный с ее входом 19 во второй газо-газовый эжектор 9, который входом 20 высоконапорного газа сообщен с выходом 21 пара из парогенератора 13, а выходом 22 парогазовой смеси сообщен с входом ее во второй конденсатор 10. Выход конденсата паровой фазы из конденсатора 10 сообщен с сепаратором 11, имеющим выход 23 водосодержащего конденсата.

Установка снабжена магистралью 24 подвода дистиллята перегонки нефти или нефтяного сырья и магистралью 25 отвода дистиллята перегонки нефти или нефтяного сырья из установки.

Сепаратор 11 входом 26 сообщен с выходом 17 конденсата паровой фазы из конденсатора 8, выходом 27 углеводородосодержащего конденсата сообщен с магистралью 28 отвода его с установки, выходом 23 водосодержащего конденсата сообщен с входом насоса 12. Выход из насоса 12 сообщен с входом 29 водосодержащего конденсата в парогенератор 13, выход 21 пара из парогенератора 13 сообщен с входом 30 высоконапорного газа в газо-газовый эжектор 7.

Парогенератор 13 входом 31 греющего теплоносителя подключен к магистрали 24 подвода дистиллята перегонки нефти или нефтяного сырья, выходом 32 греющего теплоносителя подключен к магистрали 25 отвода дистиллята перегонки нефти или нефтяного сырья с установки.

Парогенератор 13 может иметь выход 33 неиспарившегося конденсата, сообщенный с сепаратором 11.

Между выходом 33 неиспарившегося конденсата из парогенератора и его входом в сепаратор 11 может быть установлен теплообменник 34.

Выход 21 пара из парогенератора 13 дополнительно может быть сообщен с магистралью 3 подвода пара в вакуумную колонну 1 и/или с магистралью 2 подвода в нее нефтяного сырья.

На магистрали 3 подвода водяного пара в вакуумную колонну 1 может быть установлен дополнительный газо-газовый эжектор 35, сообщенный входом 36 низконапорного газа с магистралью 6 отвода парогазовой среды из вакуумной колонны 1.

Конденсатор 8 может содержать аппарат конденсации пара 37 и подключенный к нему фазоразделитель 38, сепарирующий поступающую в него двухфазную смесь на конденсат и газовую смесь.

Магистраль 24 подвода дистиллята к парогенератору 13 может быть подключена к магистрали 4 отвода дистиллята из вакуумной колонны 1 или к магистрали 39 отвода дистиллята из колонны 40 перегонки нефти под избыточным или атмосферным давлением. На магистрали 2 подвода нефтяного сырья в вакуумную колонну 1 может быть установлена печь 41 для его подогрева.

Избыток водосодержащего конденсата может отводиться с установки по магистрали 42, а по магистрали 43 может подводиться в установку вода или водяной конденсат в случае недостатка водосодержащего конденсата.

Парогенератор 13 может иметь разное конструктивное оформление и состоять из ряда элементов, например экономайзера 44, испарителя 45, нагревателя пара 46, сепаратора неиспарившегося конденсата 47 и других соединенных между собой элементов. Однако любые конструкции парогенератора 13, состоящего из разного количества соединенных вместе элементов, предназначены для достижения одной и той же цели, а именно получения пара из водосодержащего конденсата путем подвода к нему тепла от горячего дистиллята, подаваемого по магистрали 24 и проходящего через парогенератор 13.

Выход газовой смеси из второго конденсатора 10 может быть соединен с входом газа в жидкостно-кольцевой насос 48 или с входом низконапорного газа в третий газо-газовый эжектор 49.

Работу установки для осуществления предложенного способа рассмотрим на примере перегонки мазута в качестве нефтяного сырья.

Нефтяное сырье (мазут) нагревается в печи 41 и в парожидкостном виде поступает по магистрали 2 на перегонку в вакуумную колонну 1 с давлением верха 0,6-6,0 кПа. В вакуумную колонну 1 по магистрали 3 подводится водяной пар. Водяной пар может поступать в вакуумную колонну 1 перегонки нефтяного сырья вместе с нефтяным сырьем по магистрали 2. Боковым погоном по магистрали 4 из вакуумной колонны 1 отводится дистиллят (например, вакуумный газойль), а с низа колонны по магистрали 5 отводится остаток перегонки - гудрон. Через верх вакуумной колонны 1 по магистрали 6 отводится парогазовая среда, представляющая собой смесь газа, паров легких углеводородных фракций и водяного пара.

Парогазовая среда из вакуумной колонны 1 поступает в газо-газовый эжектор 7, в который в качестве высоконапорного газа через вход 30 поступает пар (водяной пар) из парогенератора 13. Водяной пар откачивает и сжимает парогазовую среду, поступающую в качестве низконапорного газа на вход 14 газо-газового эжектора 7. Сжатие происходит за счет передачи кинетической энергии от высоконапорного газа (водяного пара) к низконапорному газу в процессе их смешения в газо-газовом эжекторе 7. В результате этого давление парогазовой смеси на выходе из эжектора 7 становится больше давления парогазовой среды на входе в него.

Парогазовая смесь из эжектора 7 поступает на вход 16 конденсатора 8, в котором она охлаждается путем передачи тепла через стенку охлаждающему агенту, например воде с начальной температурой от 5°С до 35°С. В процессе охлаждения парогазовой смеси выпадает конденсат паровой фазы, представляющий собой смесь конденсата водяного пара с конденсатом углеводородных паров, содержащихся в парогазовой смеси. В конденсаторе 8 проводят отделение конденсата паровой фазы от газовой смеси (несконденсировавшейся части парогазовой смеси). Для лучшего отделения конденсата паровой фазы от газовой смеси конденсатор 8 может состоять из фазоразделителя 38 и подключенного к нему аппарата конденсации пара 37.

Из конденсатора 8 конденсат паровой фазы через выход 17 поступает в сепаратор 11.

В сепараторе 11 конденсат паровой фазы разделяют на водосодержащий конденсат (водяной конденсат в случае 100% разделения фаз) и углеводородосодержащий конденсат (углеводородный конденсат в случае 100% разделения фаз). Из сепаратора 11 углеводородосодержащий конденсат через выход 27 выводят в магистраль 28 отвода его с установки, а водосодержащий конденсат через выход 23 откачивают насосом 12 и подают на вход 29 парогенератора 13. Избыток водосодержащего конденсата отводят с установки по магистрали 42. В парогенераторе 13 к водосодержащему конденсату подводят тепло от греющего теплоносителя и получают из него пар (водяной пар), который подают в газо-газовый эжектор 7 в качестве высоконапорного (эжектирующего) газа. Греющий теплоноситель поступает на вход 31 парогенератора 13 по магистрали 24 подвода дистиллята перегонки нефти или нефтяного сырья. При этом магистраль 24 может быть подключена к магистрали 39 отвода дистиллята из колонны 40 перегонки нефти (нефтяного сырья) или к магистрали 4 отвода дистиллята из вакуумной колонны 1 перегонки нефтяного сырья.

Отработанный в парогенераторе 13 греющий теплоноситель выводят через выход 32 в магистраль 25 отвода дистиллята перегонки нефти или нефтяного сырья с установки (в том числе он может быть возвращен в колонну в виде циркуляционного орошения, что не показано на чертеже).

В случае, если не весь водосодержащий конденсат испарится в парогенераторе 13, неиспарившуюся его часть отделяют от пара, например, в сепараторе 47 неиспарившегося конденсата и выводят через выход 33 из парогенератора 13 в сепаратор 11. В случае большого потока неиспарившегося конденсата на магистрали между выходом 33 этого конденсата из парогенератора 13 и его входом в сепаратор 11 может быть установлен теплообменник 34 для охлаждения неиспарившегося конденсата. При этом целесообразно в качестве охлаждающей жидкости прокачивать через теплообменник 34 водосодержащий конденсат, поступающий в парогенератор 13. Это позволяет возвращать тепло от неиспарившегося конденсата в парогенератор 13.

Из первой ступени сжатия, а именно из конденсатора 8, газовая смесь с давлением 3,5-8,5 кПа поступает через выход 18 на вход 19 второго газо-газового эжектора 9 второй ступени сжатия. Газовая смесь представляет собой смесь газа и не сконденсировавшихся в конденсаторе 8 паров легких углеводородных фракций и водяного пара. Во втором газо-газовом эжекторе 9 газовая смесь сжимается за счет энергии пара (высоконапорного газа), подаваемого в него через вход 20 из парогенератора 13.

На выходе из второго газо-газового эжектора 9, в результате передачи энергии от высоконапорного газа к газовой смеси в процессе их смешения, образуется парогазовая смесь с давлением, превышающим давление газовой смеси на входе во второй газо-газовый эжектор 9. Образовавшаяся парогазовая смесь поступает во второй конденсатор 10.

Во втором конденсаторе 10 парогазовая смесь разделяется на сжатую газовую смесь и конденсат паровой фазы. Сжатая газовая смесь отводится из второго конденсатора 10 по назначению, а конденсат паровой фазы поступает в конденсатор 11, замыкая тем самым контур циркуляции водосодержащего конденсата второй ступени сжатия. При необходимости выводимая из второго конденсатора 10 сжатая газовая смесь может быть дополнительно сжата с помощью жидкостно-кольцевого насоса 48 или третьего газо-газового эжектора 49.

Из парогенератора 13 часть водяного пара может поступать в газо-газовый эжектор 7 и во второй газо-газовый эжектор 9, а другая часть пара может поступать в магистраль 3 подвода водяного пара в вакуумную колонну 1 и/или в магистраль 2 подвода нефтяного сырья.

На магистрали 3 подвода водяного пара из парогенератора 13 в вакуумную колонну 1 может быть установлен дополнительный газо-газовый эжектор 35, который входом 36 низконапорного газа сообщен с магистралью 6 отвода парогазовой среды из вакуумной колонны 1. В этом случае водяной пар, подаваемый в эжектор 35 в качестве высоконапорного газа, будет откачивать из магистрали 6 часть парогазовой среды, содержащей водяной пар, и вновь возвращать его в вакуумную колонну 1. Это позволит уменьшить как количество водяного пара, подаваемого из парогенератора 13 в вакуумную колонну 1, так и расход парогазовой среды, поступающей на вход 14 газо-газового эжектора 7.

Выход 21 пара из парогенератора 13 может быть сообщен с входом высоконапорного газа в газо-газовый эжектор 7 и второй газо-газовый эжектор 9 и/или с вакуумной колонной 1 перегонки нефтяного сырья через теплообменные трубы нагрева газа (пара) в печи 41.

Посредством заявленных способа и установки для его осуществления решаются актуальные задачи в нефтеперерабатывающей промышленности:

- реализуется экологически чистая технология создания вакуума в вакуумной колонне перегонки нефтяного сырья;

- уменьшаются энергозатраты на получение вакуума;

- исключается потребление вакуумсоздающей установкой водяного пара, поступающего к установке от внешнего источника.

Предложенный способ и устройство, как объекты изобретения, могут быть применены для создания вакуума в вакуумной колонне перегонки другого, отличного от нефтяного, сырья, например, в нефтехимической или химической промышленности.

Изобретение относится к созданию вакуума в колонне перегонки нефтяного сырья с подачей в вакуумную колонну или/и в нефтяное сырье водяного пара и может быть использовано в нефтеперерабатывающей промышленности. Способ включает откачку из вакуумной колонны парогазовой среды газо-газовым эжектором путем подачи в него высоконапорного газа с образованием на выходе из эжектора парогазовой смеси, подачу парогазовой смеси в конденсатор с образованием газовой смеси и конденсата паровой фазы, подачу газовой смеси и высоконапорного газа во второй газо-газовый эжектор с образованием на выходе из него парогазовой смеси, подачу парогазовой смеси из второго газо-газового эжектора во второй конденсатор с образованием на выходе из второго конденсатора газовой смеси и конденсата паровой фазы, отвод из второго конденсатора газовой смеси по назначению. Образованный в конденсаторах конденсат паровой фазы направляют в сепаратор, в котором конденсат разделяют на водосодержащий конденсат и углеводородосодержащий конденсат. Из сепаратора углеводородосодержащий конденсат выводят по назначению, а водосодержащий конденсат подают в парогенератор, в котором к водосодержащему конденсату подводят тепло от горячего дистиллята, отводимого из вакуумной колонны, и получают из него пар, который подают в газо-газовые эжекторы в качестве высоконапорного газа. Установка содержит магистраль отвода парогазовой среды из вакуумной колонны, газо-газовый эжектор, конденсатор, второй газо-газовый эжектор, второй конденсатор и насос. Газо-газовый эжектор входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны, а выходом парогазовой смеси сообщен с входом в конденсатор, который имеет выход конденсата и выход газовой смеси, сообщенный с ее входом во второй газо-газовый эжектор. Второй газо-газовый эжектор выходом парогазовой смеси сообщен со вторым конденсатором, который имеет свои выход конденсата и выход газовой смеси. Установка снабжена магистралью подвода дистиллята перегонки нефти или нефтяного сырья, магистралью отвода дистиллята с установки, парогенератором и сепаратором. Изобретение обеспечивает снижение энергетических затрат на создание вакуума, уменьшение загрязнения окружающей среды и исключение потребления вакуумсоздающей установкой водяного пара, поступающего к установке от внешнего источника. 2 н. и 17 з.п. ф-лы, 1 ил.

1. Способ создания вакуума в вакуумной колонне перегонки нефтяного сырья, включающий откачку из вакуумной колонны парогазовой среды газо-газовым эжектором путем подачи в него высоконапорного газа с образованием на выходе из газо-газового эжектора парогазовой смеси с давлением, превышающим давление парогазовой среды на входе в него, подачу парогазовой смеси в конденсатор с последующим ее охлаждением и образованием газовой смеси и конденсата паровой фазы, подачу газовой смеси и высоконапорного газа во второй газо-газовый эжектор с образованием на выходе из него парогазовой смеси с давлением, превышающим давление газовой смеси на входе в него, подачу парогазовой смеси из второго газо-газового эжектора во второй конденсатор с последующим ее охлаждением и образованием на выходе из второго конденсатора газовой смеси и конденсата паровой фазы, отвод из второго конденсатора газовой смеси по назначению, отличающийся тем, что образованный в конденсаторе и во втором конденсаторе конденсат паровой фазы направляют в сепаратор, в котором конденсат паровой фазы разделяют на водосодержащий конденсат и углеводородосодержащий конденсат, из сепаратора углеводородосодержащий конденсат выводят по назначению, а водосодержащий конденсат насосом подают в парогенератор, в котором к водосодержащему конденсату подводят тепло от горячего дистиллята, отводимого из вакуумной колонны перегонки нефтяного сырья или из колонны перегонки нефти, и получают из него пар, который из парогенератора подают в газо-газовый эжектор и во второй газо-газовый эжектор в качестве высоконапорного газа.

2. Способ по п.1, отличающийся тем, что в парогенераторе образуют пар с давлением, находящимся в диапазоне 0,2-0,6 МПа.

3. Способ по п.1, отличающийся тем, что не испарившуюся в парогенераторе часть водосодержащего конденсата отводят в сепаратор.

4. Способ по п.3, отличающийся тем, что не испарившуюся в парогенераторе часть водосодержащего конденсата перед поступлением в сепаратор охлаждают в теплообменнике.

5. Способ по п.1, отличающийся тем, что пар из парогенератора дополнительно подают в вакуумную колонну перегонки нефтяного сырья и/или в нефтяное сырье до его поступления в вакуумную колонну.

6. Способ по п.1 или 5, отличающийся тем, что пар из парогенератора перед подачей в газо-газовый эжектор, во второй газо-газовый эжектор и/или вакуумную колонну дополнительно нагревают в печи за счет тепла горячих газов.

7. Способ по п.5, отличающийся тем, что пар из парогенератора подают в вакуумную колонну перегонки нефтяного сырья через дополнительный газо-газовый эжектор и последним дополнительно откачивают парогазовую среду из вакуумной колонны перегонки нефтяного сырья.

8. Способ по п.1, отличающийся тем, что газовую смесь из второго конденсатора сжимают перед подачей ее по назначению.

9. Способ по п.8, отличающийся тем, что газовую смесь из второго конденсатора перед подачей по назначению сжимают в жидкостно-кольцевом насосе.

10. Способ по п.8, отличающийся тем, что газовую смесь из второго конденсатора перед подачей по назначению сжимают в третьем газо-газовом эжекторе.

11. Установка для создания вакуума в вакуумной колонне перегонки нефтяного сырья, содержащая магистраль отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, газо-газовый эжектор, конденсатор, второй газо-газовый эжектор и второй конденсатор, при этом газо-газовый эжектор входом низконапорного газа сообщен с магистралью отвода парогазовой среды из вакуумной колонны перегонки нефтяного сырья, а выходом парогазовой смеси сообщен с входом в конденсатор, который имеет выход конденсата и выход газовой смеси, сообщенный с ее входом во второй газо-газовый эжектор, при этом второй газо-газовый эжектор выходом парогазовой смеси сообщен с вторым конденсатором, который имеет свои выход конденсата и выход газовой смеси, отличающаяся тем, что установка снабжена магистралью подвода дистиллята перегонки нефти или нефтяного сырья, магистралью отвода дистиллята перегонки нефти или нефтяного сырья с установки, парогенератором, насосом и сепаратором, вход которого сообщен с выходом конденсата из конденсатора и из второго конденсатора, выход углеводородосодержащего конденсата из сепаратора сообщен с магистралью отвода его с установки и выход водосодержащего конденсата из сепаратора сообщен с входом насоса, выход из которого сообщен с входом водосодержащего конденсата в парогенератор, выход пара из парогенератора сообщен с входом высоконапорного газа в газо-газовый эжектор и во второй газо-газовый эжектор, при этом парогенератор входом греющего теплоносителя подключен к магистрали подвода дистиллята перегонки нефти или нефтяного сырья, а выходом греющего теплоносителя подключен к магистрали отвода дистиллята перегонки нефти или нефтяного сырья с установки.

12. Установка по п.11, отличающаяся тем, что парогенератор имеет выход неиспарившегося конденсата, сообщенный с сепаратором.

13. Установка по п.12, отличающаяся тем, что выход неиспарившегося конденсата из парогенератора сообщен с его входом в сепаратор через теплообменник.

14. Установка по п.11, отличающаяся тем, что выход пара из парогенератора дополнительно сообщен с вакуумной колонной перегонки нефтяного сырья и/или с магистралью подвода нефтяного сырья в эту вакуумную колонну.

15. Установка по п.14, отличающаяся тем, что между выходом пара из парогенератора и его входом в вакуумную колонну перегонки нефтяного сырья установлен дополнительный газо-газовый эжектор, сообщенный входом низконапорного газа с магистралью отвода парогазовой среды из этой вакуумной колонны и входом пара сообщенный с выходом пара из парогенератора.

16. Установка по п.11, отличающаяся тем, что конденсатор состоит из аппарата конденсации пара и фазоразделителя, при этом вход аппарата конденсаций пара сообщен с выходом парогазовой смеси из газо-газового эжектора, выход двухфазной смеси из аппарата конденсации пара сообщен с ее входом в фазоразделитель, который имеет выход конденсата и выход газовой смеси.

17. Установка по п.11, отличающаяся тем, что выход газовой смеси из второго конденсатора сообщен с входом газа в жидкостно-кольцевой насос.

18. Установка по п.11, отличающаяся тем, что выход газовой смеси из второго конденсатора сообщен с ее входом в третий газо-газовый эжектор.

19. Установка по п.11 или 14, отличающаяся тем, что выход пара из парогенератора сообщен с входом высоконапорного газа в газо-газовый эжектор и второй газо-газовый эжектор и/или с вакуумной колонной перегонки нефтяного сырья через теплообменные трубы нагрева газа в печи.

| US 7267747 B2, 11.09.2007 | |||

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083638C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКОЙ | 2000 |

|

RU2185869C1 |

| УСТАНОВКА ПЕРЕГОНКИ НЕФТЯНОГО ПРОДУКТА | 2000 |

|

RU2188224C2 |

| US 4175034 A, 20.11.1979. | |||

Авторы

Даты

2010-06-20—Публикация

2008-12-25—Подача