Изобретение относится к химии, конкретно к катионным каталитическим системам (катализаторам) олигомеризации индивидуальных или смесей олефинов С3-С14 в основы синтетических полиальфаолефиновых (точнее олигоолефиновых) масел (ПАОМ).

Изобретение может найти применение в химической и нефтехимической промышленности, на заводах по производству основ ПАОМ и других продуктов с применением катионных катализаторов.

Продукты олигомеризации олефинов С3-С14 используются в качестве основы для приготовления низкозастывающих всесезонных моторных (автомобильных, авиационных, вертолетных, тракторных, танковых и т.д.), трансмиссионных, редукторных, вакуумных, компрессорных, холодильных, трансформаторных, электроизоляционных, веретенных и других типов масел, а также в качестве теплоносителей; пластификаторов для пластмасс, каучуков, твердых ракетных топлив; сырья для получения присадок, эмульгаторов, флотореагентов, пенообразователей, компонентов смазочно-охлаждающих и гидравлических жидкостей и т.п. Известно [1. Дж. Кеннеди. Катионная полимеризация олефинов. М.: Мир, 1978. 430 С.; 2. J. P. Kennedy, E. Marechal. Carbocationic Polymerization. N.-Y., 1982. 510 P.], что катионную олигомеризацию олефинов С3-С14 можно инициировать (катализировать) с помощью: катализаторов на основе протонных кислот (кислот Бренстеда); апротонных кислот (кислот Льюиса); алкилалюминий- (или бор) галогенидов; солей стабильных карбкатионов R+A-; природных и синтетических алюмосиликатов, цеолитов или гетерополикислот в Н-форме; различных двух- и трехкомпонентных комплексов, включающих мономер; полифункциональных катализаторов Циглера-Натта; металлоценовых катализаторов; физических методов стимулирования химических реакций. Наиболее широкое промышленное применение в качестве катализаторов катионной олигомеризации олефинов и других мономеров нашли каталитические системы, включающие кислоты Льюиса (ВF3, АlСl3, АlВr3, TiCl4, ZrCl4 и др.), алкилалюминий- (или бор) галогениды RnМХ3-n (где R - алкил C1-С10-, арил-, алкенил- и другие группы; М-Аl или В; Х-Сl, Вr, I) и природные или синтетические алюмосиликаты, цеолиты и гетерополикислоты в Н-форме. При получении моторных ПАОМ на основе линейных альфа-олефинов (ЛАО) С3-С14 (преимущественно на основе децена-1) обычно используют каталитические системы, включающие кислоты Льюиса или алкилалюмиийгалогениды.

Так, известно большое число модификаций катализаторов олигомеризации ЛАО С6-С14, включающих трехфтористый бор и различные протонодонорные сокатализаторы - воду, спирты, карбоновые кислоты, ангидриды карбоновых кислот, кетоны, полиолы и их смеси [3-20] [ 3. Пат. США 3780128 от 18.12.1973; Мкл. С 07 С 5/02; Нкл. 585-12; 260-683.9; 4. Пат. США 3997621 от 14.12.1976; Мкл. С 07 С 3/18; Нкл. 585-255; 260-683.15В; 5. Пат. США 4 032591 от 28.06.1977; Мкл. С 07 С 5/24, 5/18; Мкл. 585-643; 260-683.65; 6. Пат. США 4 376222 от 08.03.1983. Мкл. С 07 С 2/74; Нкл. 585/255; 7. Пат. США 4 225739 от 30.09.1980; Мкл. С 07 С 3/18; Нкл. 585/525; 8. Пат. США 4263465 от 21.04.1981; Мкл. С 07 С 9/00; Нкл. 585/18; 9. Пат. США 4263467 от 21.04.1981; Мкл. С 07 С 9/00; Нкл. 585/18; 10. Пат. США 4 409415 от 11.10.1983. Мкл. С 07 С 3/02; Нкл. 585/525; 11. Пат. США 4 956512 от 11.09.1990. Мкл. С 07 С 2/024; Нкл. 585/521; 12. Пат. США 4 436947 от 13.03.1984. Мкл. С 07 С 3/18; Нкл. 585/525; 13. Пат. США 4 451689 от 29.05.1984. Мкл. С 07 С 3/0; Нкл. 585/525; 14. Пат. США 4 454366 от 12.06.1984. Мкл. С 07 С 7/12; Нкл. 585/525; 15. Пат. США 4 587368 от 06.05.1986. Мкл. C 10 L 1/16; С 07 С 2/02; Нкл. 585/12; 16. Пат. США 4910355 от 20.03.1990. Мкл. С 07 С 2/74; Нкл. 585/255; 17. Пат. США 5 254784 от 20.12.1991. Мкл. С 07 С 2/22; Нкл. 585/525; 18. Пат. США 5 191140 от 02.03.1993. Мкл. С 07 С 2/02; Нкл. 585/525; 19. Пат. США 5420373 от 30.05.1995. Мкл. С07 С 2/08; Нкл. 858/525; 20. Пат. США 5550307 от 27.08.1996. Мкл. С 07 С 2/14; Нкл. 585/525.]. Олигомеризацию олефинов С3-С14 под действием этих катализаторов осуществляют при температурах 20-90oС в массе в течение 2-5 часов. Концентрацию трехфтористого бора в реакционной среде варьируют в пределах от 0.1 до 10 мас.%. Конверсия исходных олефинов изменяется в пределах от 80 до 99 мас.%. В результате олигомеризации, например, децена-1 образуется смесь ди-, три-, тетра-меров и более высокомолекулярных олигомеров. Суммарное содержание ди- и тримеров в продуктах изменяется от 30 до 80 мас.%.

Главным недостатком всех катионных катализаторов этого типа является то, что они включают дефицитный, легколетучий, ядовитый, коррозионно-активный трехфтористый бор.

Кроме того, активность катализаторов этого типа в процессе олигомеризации ЛАО относительно низка, из-за чего олигомеризация протекает в течение 2-5 часов. При промышленной реализации этих процессов используются дорогостоящие большие по объему и по металлоемкости реакторы смешения в антикоррозионном исполнении. Известно [21-32] [21. Пат. США 3725498 от 03.04.1973. Мкл. С 07 С 3/18; Нкл. 585-532; 22. Пат. США 3952071 от 20.04.1976. Мкл. С 07 С 3/18; Нкл. 585-532; 23. Пат. США 3 997622 от 14.12.1976. Мкл. С 07 С 3/18; Нкл. 585-532; 24. Пат. США 3 997623 от 14.12.1976; Мкл. С 07 С 3/18; Нкл. 585-532; 25. Пат. США 4 006199 от 01.02.1977. Мкл. С 07 С 3/18; Нкл. 585-532; 26. Пат. США 4 031158 от 21.06.1977. Мкл. С 07 С 3/18; Нкл. 585-532; 27. Пат. США 4 031159 от 21.06.1977. Мкл. С 07 С 3/18; Нкл. 585-532; 28. Пат. США 4 066715 от 03.01.1978. Мкл. С 07 С 3/18; Нкл. 585-532; 29. Пат. США 4113790 от 12.09.1978. Мкл. С 07 С 3/10; Нкл. 585-532; 30. Пат. США 4167534 от 11.09.1979. Мкл. С 07 С 5/04; Нкл. 585-532; 31. Пат. США 4219691 от 26.08.1980. Мкл. С 07 С 3/18; Нкл. 585-532; 32. Пат. США 5196635 от 23.03.1993. Мкл. С 07 С 2/22; Нкл. 585-532] также большое число катионных катализаторов олигомеризации олефинов, включающих галогениды алюминия и протонодоноры - воду, спирты, карбоновые кислоты, простые или сложные эфиры, кетоны (например, диметиловый эфир этиленгликоля, этиленгликольдиацетат, диэтилмалонат), галоидалкилы [28, 32] [28. Пат. США 4 066715 от 03.01.1978. Мкл. С 07 С 3/18; Нкл. 585-532; 32. Пат. США 5196635 от 23.03.1993. Мкл. С 07 С 2/22; Нкл. 585-532]. В некоторых случаях эти катализаторы используют в комбинации с соединениями никеля [33. Пат. США 5 489721 от 06.02.1996. Мкл. С 07 С 2/20; Нкл. 585-532]. Добавки соединений никеля в эти катализаторы обеспечивают регулирование фракционного состава получаемых олигоолефинов.

Олигомеризацию альфа-(С4-С14) или внутренних С10-C15 олефинов (полученных путем дегидрирования парафинов) [29. Пат. США 4113790 от 12.09.1978. Мкл. С 07 С 3/10; Нкл. 585-532] осуществляют под действием катализаторов АlХ3 + протонодонор при температурах 100-140oС в течение 3-5 часов. Концентрацию АlХ3 варьируют в пределах от 0.1 до 10 мол.% в расчете на олефины, мольное соотношение протонодонор/Аl варьируют в пределах от 0.05 до 1.25. С повышением этого соотношения от 0.05 до 1.25 конверсия олефинов снижается от 99 до 12 мас.%.

Катализаторы этого типа характеризуются следующими общими недостатками:

- сложной процедурой приготовления, включающей много операций - возгонка и размол АlСl3, приготовление комплекса;

- комплексы являются вязкими, клейкими веществами, плохо растворимыми в олефинах, имеются проблемы с выгрузкой их из реактора в ходе олигомеризации;

- низкой активностью в процессе олигомеризации, что требует применения больших по объему металлоемких реакторов смешения;

- высокими расходными коэффициентами для АlХ3 по отношению к продуктам;

Под действием катализаторов этого типа образуются в основном высокомолекулярные и высоковязкие продукты. При осуществлении олигомеризации олефинов под действием катализаторов на основе А1Хз имеются трудности с регулированием фракционного состава олигомеров. Разработано много бифункциональных комплексных катализаторов, включающих соединения переходных металлов (TiCl4, ZrCl4) и алкилалюминийгалогениды RnАlХ3-n (смотри, например, [34-46]. [34. Пат. США 4214112 от 22.07.1980. Мкл. С 07 С 3/18; Нкл. 585-532; 35. J. Skupinska. Oligomerization of alpha-olefins to higher oligomers // Chem. Rev. 1991. V. 91. N 4. P.613-648; 36. Пат. США 3168588. 12.03.1975. Мкл. С 07 С 2/22; Нкл. 260-683.15; 37. Пат. США 3884988. 20.05.1975. Мкл. С 07 С 3/10; Нкл. 584-524; Франц. Заявка 2221467. 1974. Мкл. С 08 F 1/32, 15/40; 38. Пат. США 4384089. Мкл. С 07 F 4/64; Нкл. 526-159; 39. Пат. США 4510342. 09.04.1985. Мкл. С 07 С 3/02; Нкл. 584-524; 40. Пат. США 4579991. 01.04.1986. Мкл. С 07 С 2/22; Нкл. 585-524; 41. Пат. США 4855526. 08.08.1989. Мкл. С 07 С 2/02; Нкл. 585-524; 42. Пат. Великобритании 1430497. Мкл. С 07 С 2/22; Пат. Великобритании 1522129. Мкл. С 07 С 2/22. Нкл. С3Р; 43. А.С. СССР 1073279. Мкл. С 07 С 2/32; Нкл. С 10 М 3/12; 44. Японский пат. 52-11350. 1977 (РЖХим. 1978. 2С270П), Мкл. С 08 F 10/14; 45. А.С. СССР 1075500.17.03.1982. Мкл. С 07 С 2/22. Нкл. В 01 J 31/14; 46. А.С. СССР 1192346. 12.08.1983. Мкл. С 07 С 2/22. Нкл. С 10 М 107/02]). В катализаторах этого типа образуется два типа активных центров - катионные и анионно-координационные. Из-за этого олигомеризация олефинов С3-С14 под действием катионных активных центров практически во всех случаях сопровождается полимеризацией олефинов С3-С14 под действием анионно-координационных активных центров в нерастворимые трудноудаляемые из реактора высокомолекулярные полиолефины. Под действием бифункциональных комплексных катализаторов во всех случаях образуются высокомолекулярные высоковязкие олигоолефины, которые не могут использоваться в качестве основы наиболее широко потребляемых моторных масел. Это является главным недостатком катализаторов такого типа. Кроме того, каталитические системы этого типа, так же как и упоминавшиеся ранее классические катионные катализаторы, обладают относительно низкой активностью, что требует, как уже отмечалось, применения в промышленных условиях больших по объему металлоемких малопроизводительных реакторов смешения.

В катионных процессах полимеризации, олигомеризации и алкилирования широко применяются также двухкомпонентные растворимые монофункциональные каталитические системы, включающие алкилалюминийгалогенид RnАlХ3-n и галоидорганическое соединение R'X (где R-СН3, C2H5, С3Н7 или изо-С4Н9; Х - хлор, бром или иод; n=1.0; 1.5 или 2.0; R' - Н [47. Пат. США 4952739. 28.08.1990. Мкл. С 07 С 2/18; Нкл. 585/18; 585/511], первичный, вторичный или третичный алкил, аллил или бензил [48-51] [48. Пат. США 4041098. 09.08.1977. Мкл. С 07 С 3/10; Нкл. 585-524; 49. Пат. Великобритании 1535324, 1535325. 1978. Мкл. С 07 С 3/21; Нкл. В1Е, С5Е; 50. 3аявка ФРГ 2526615. 13.06.1975. Мкл. С 07 С 3/21; Пат. ФРГ 2304314. 1980. Мкл. С 08 F 110/20; 51. А.С. СССР 1723101. 20.04.1989. Мкл. С 07 С 2/30. Нкл. С 10 М 107/10]) при мольном соотношении R'X/RnАlХ3-n, =1.0-5.0. В каталитических системах этого типа RnАlХ3-n является основой катализатора, a R'X - сокатализатором.

Каталитические системы RnАlХ3-n-R'X используются для иницирования катионной олигомеризации индивидуальных или смесей линейных альфа-олефинов от пропилена до тетрадецена включительно в основы синтетических полиальфа-олефиновых масел в среде исходных олефинов или смесей их с продуктами олигомеризации и парафиновыми или ароматическими углеводородами при температурах до 250oС.

Катионные активные центры ([R,+ (RnАlХ4-n)-] и R,+) в каталитических системах RnАlХ3-n-R'X образуются в соответствии со следующей упрощенной схемой:

RnАlХ3-n+R'X<-->[R,+(RnАlХ4-n)-]<-->R,++( RnАlХ4-n)-

Образование катионных активных центров в рассматриваемых каталитических системах происходит с очень высокой скоростью. Благодаря этому сразу же после смешения растворов компонентов рассматриваемых каталитических систем достигается высокая концентрация катионных активных центров и процесс олигомеризации протекает без индукционного периода с очень высокой начальной скоростью. При этом 95-98 процентная конверсия исходных олефинов в олигомерные продукты при температурах 20-200oС достигается в течение шести-одной минут соответственно. Такой характер кинетики олигомеризации линейных альфа-олефинов (ЛАО) под действием рассматриваемых каталитических систем обеспечивает возможность проведения процесса олигомеризации в форсированном режиме в реакторах вытеснения трубчатого типа при временах пребывания от 1 до 6 минут [51. А. С. СССР 1723101. 20.04.1989. Мкл. С 07 С 2/30. Нкл. С 10 М 107/10], но затрудняет удаление выделяющейся теплоты олигомеризации.

В ходе олигомеризации ЛАО под действием этих каталитических систем в массе или в среде парафиновых углеводородов образуются высокоразветвленные застывающие при низких температурах олигомеры, содержащие одну ди-, три- или тетраалкилзамещенную двойную связь, а при олигомеризации в среде или в присутствии ароматических углеводородов (бензол, толуол, нафталин) образуются олигоалкилароматические маслообразные продукты (теломеры), не содержащие двойных связей [51. А.С. СССР 1723101. 20.04.1989. Мкл. С 07 С 2/30. Нкл. С 10 М 107/10].

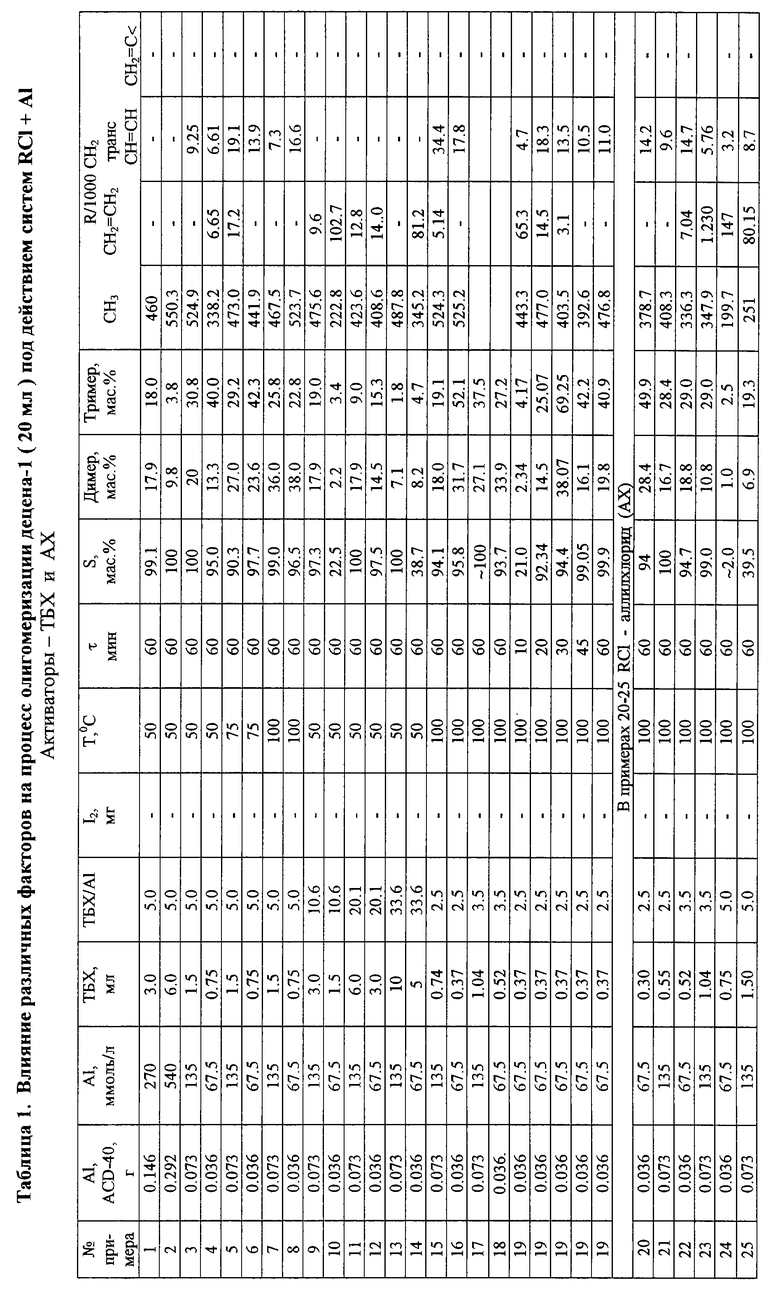

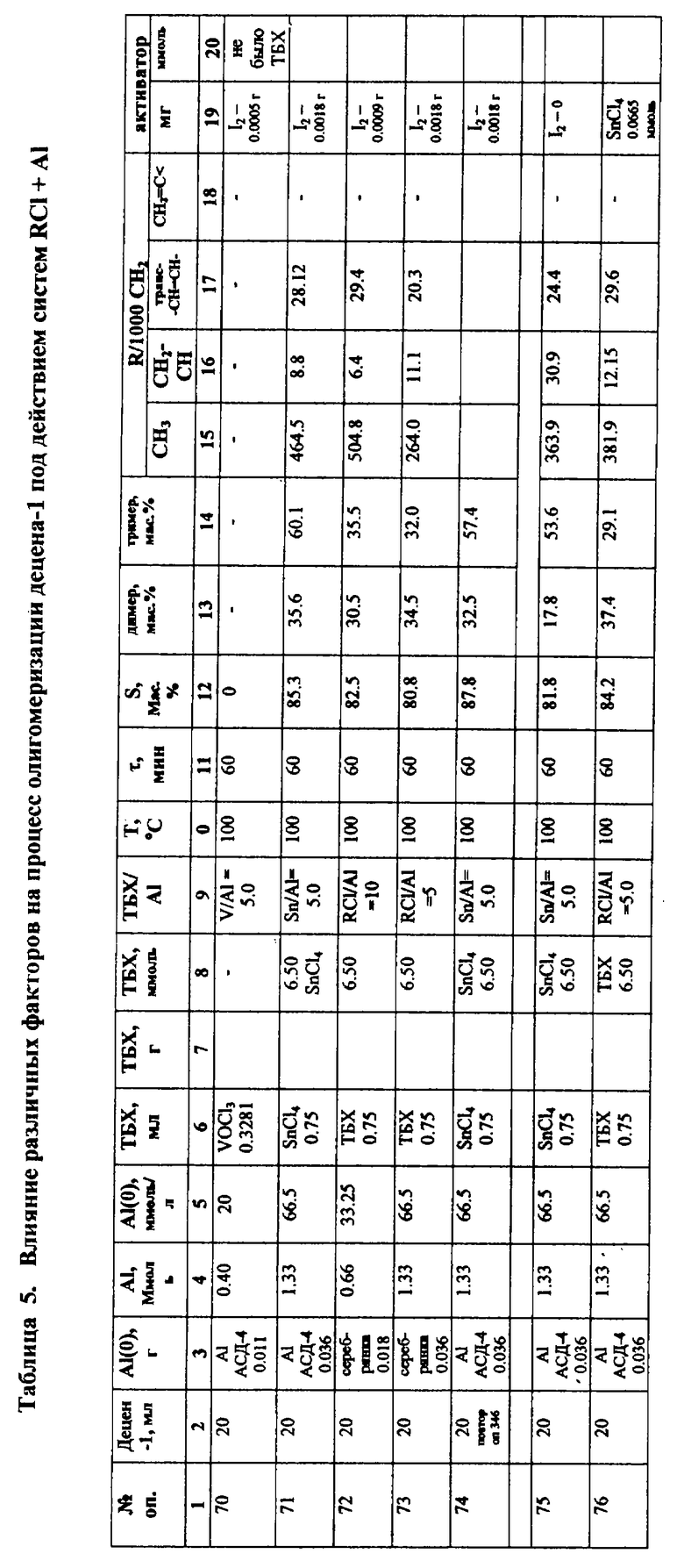

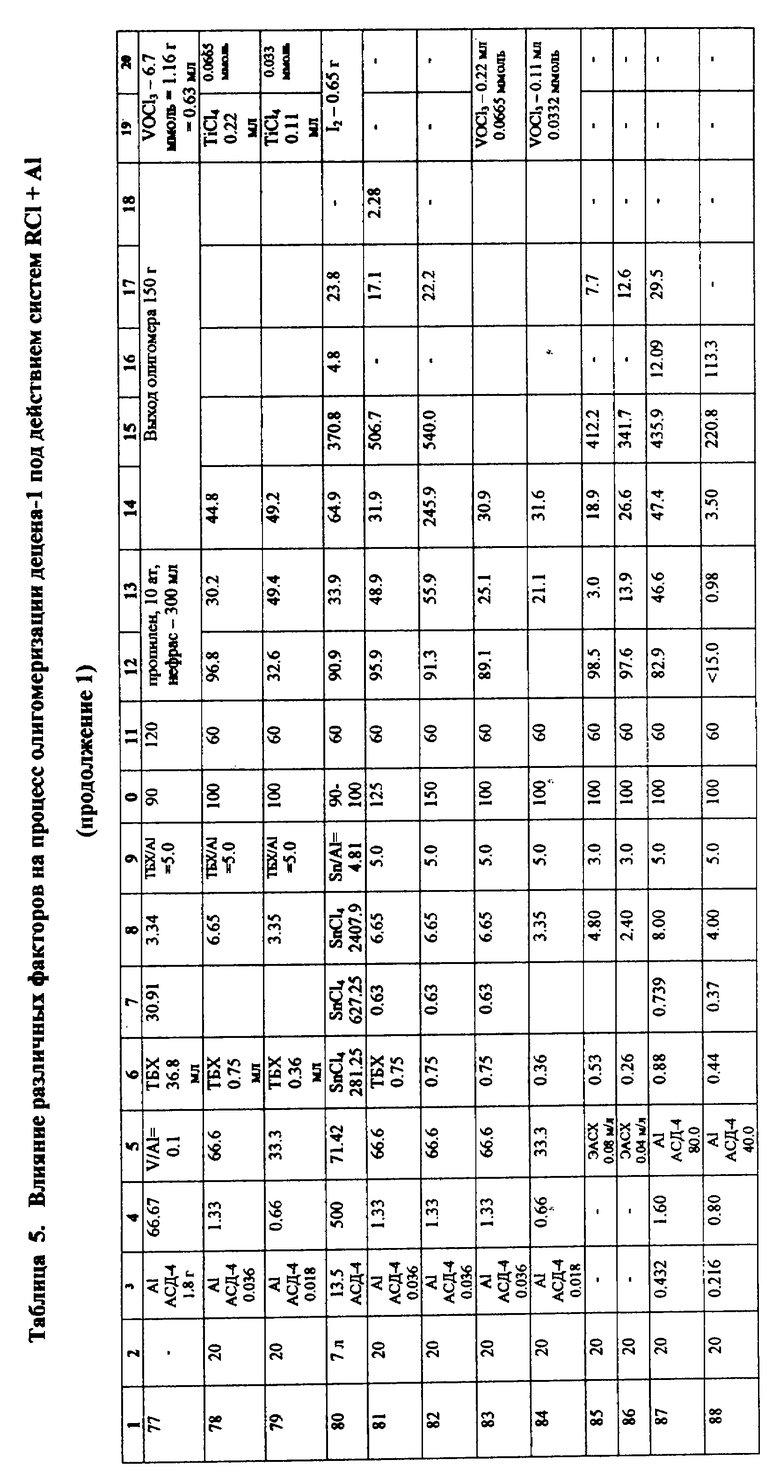

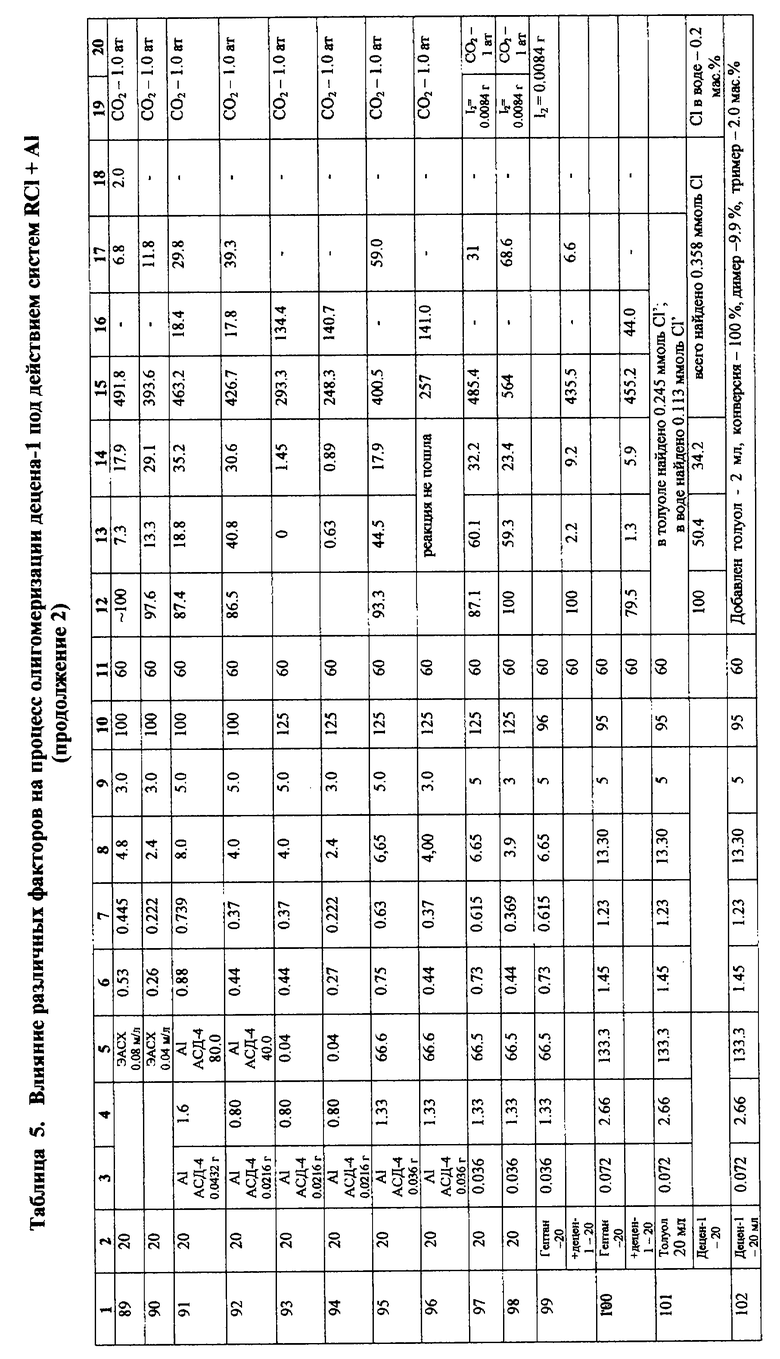

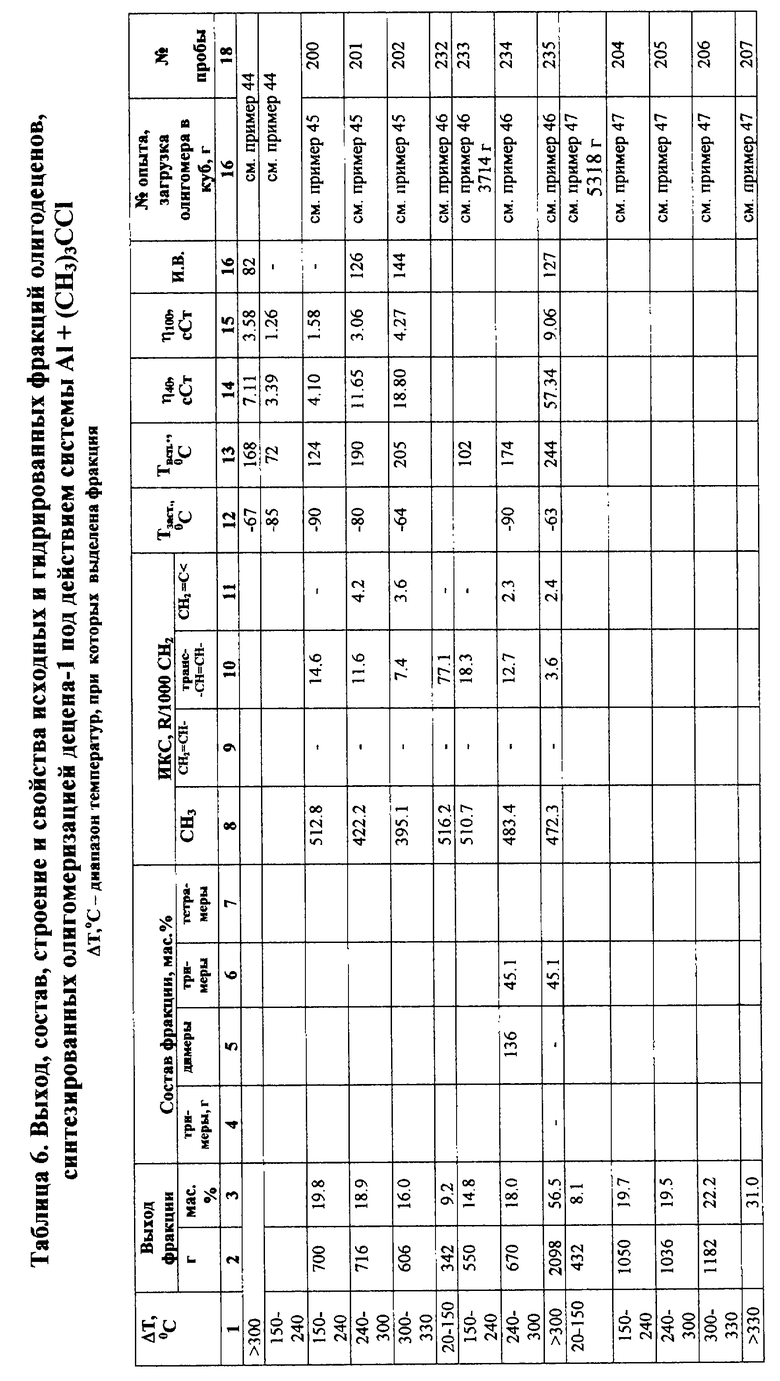

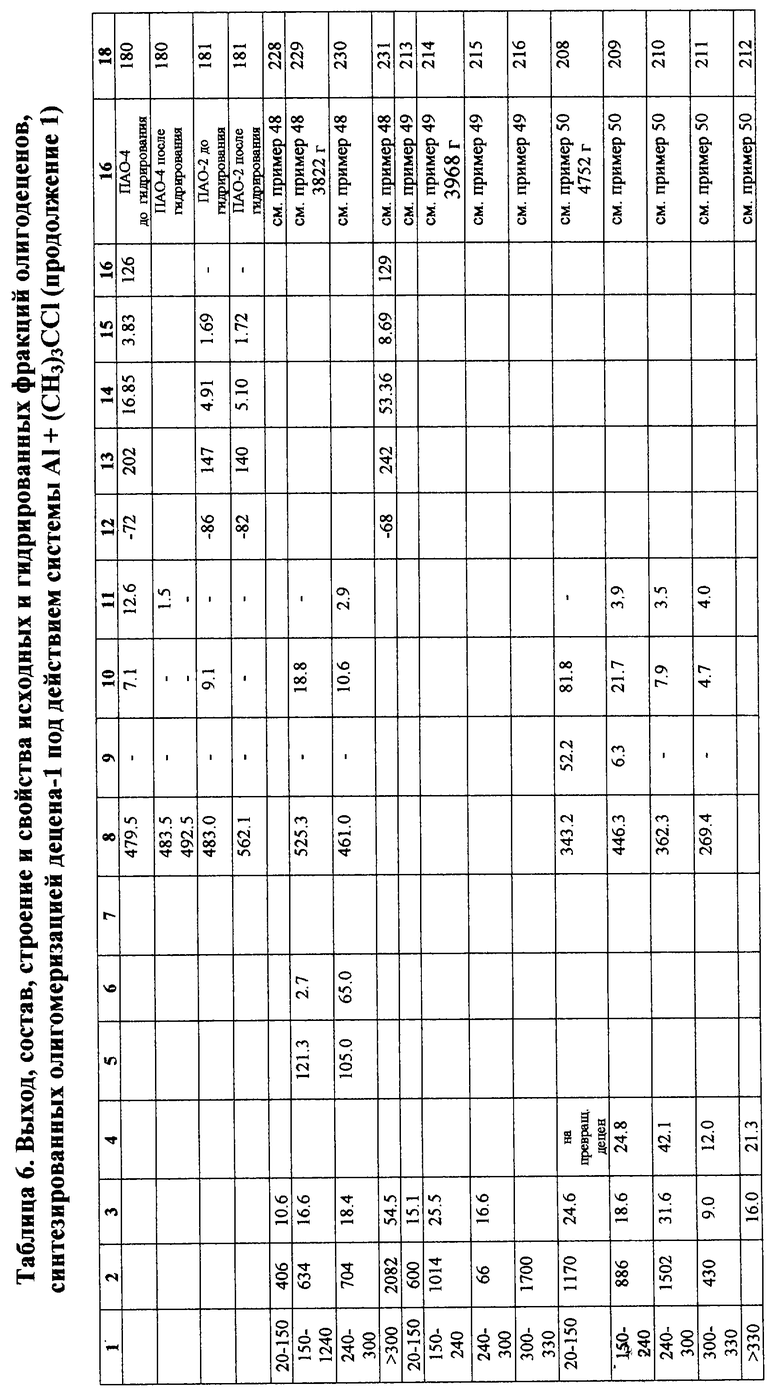

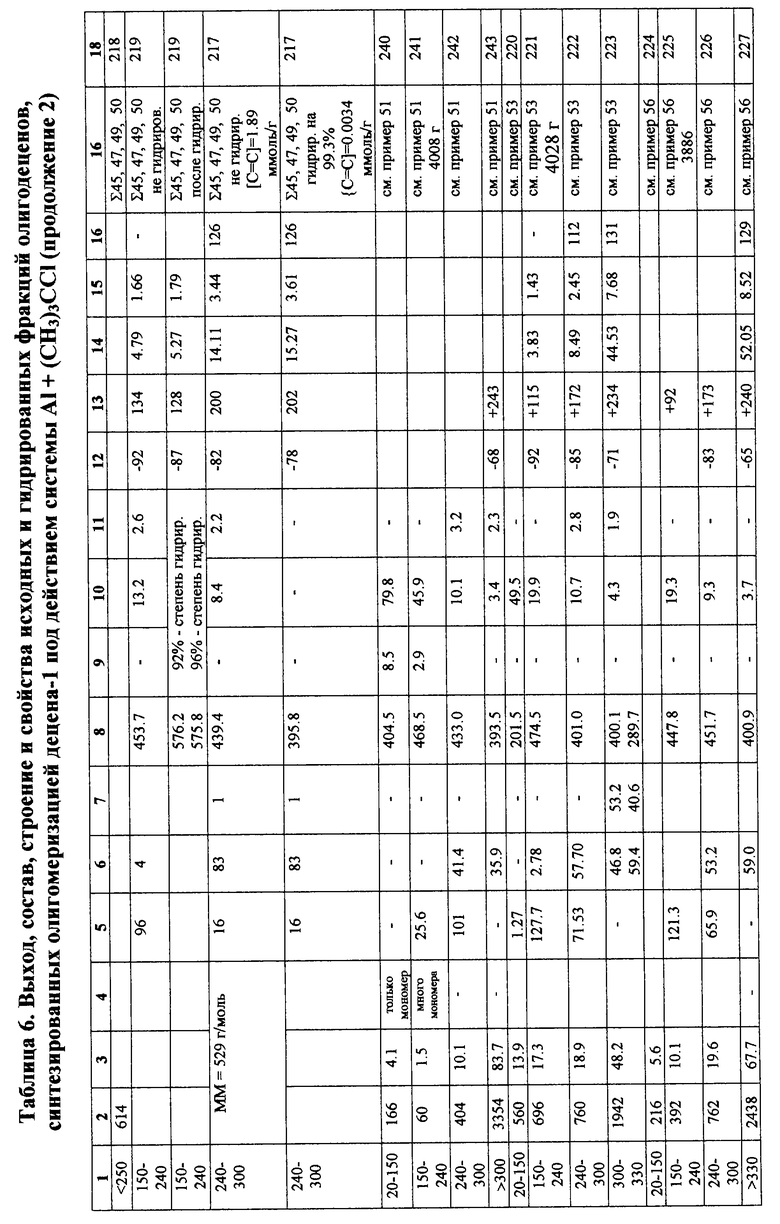

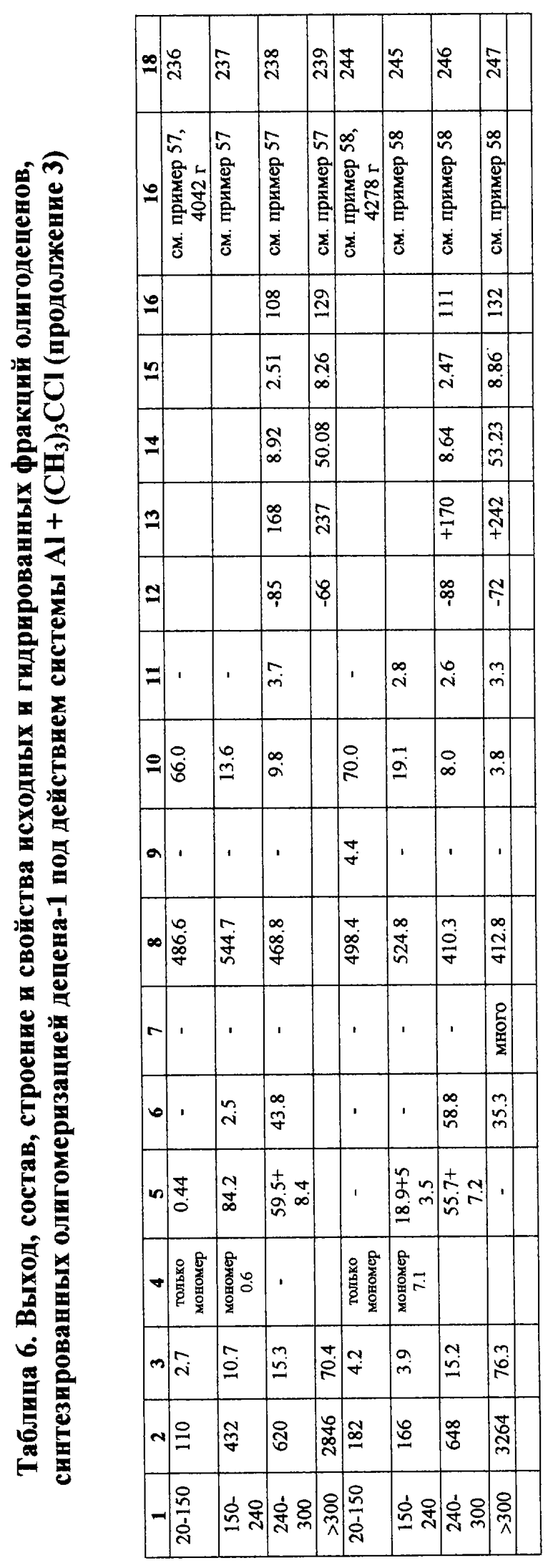

Главным недостатком каталитических систем RnАlХ3-n-R'X является то, что применение их в процессе олигомеризации ЛАО (в частности децена-1) приводит к образованию преимущественно высокомолекулярных продуктов с широким молекулярно-массовым распределением и с низким (менее 20 мас.%) содержанием целевых низкомолекулярных фракций (димеров и тримеров децена-1) (таблица 1).

Другим недостатком каталитических систем этого типа является то, что образующиеся под их действием димеры децена-1 являются линейными и после гидрирования имеют температуру застывания, превышающую -20oС.

Третьим недостатком каталитических систем RnАlХ3-n-R'X является то, что они включают горючее самовоспламеняющееся на воздухе, опасное при производстве, при транспортировке и при использовании алюминийорганическое соединение RnАlХ3-n.

Наиболее близкими к разработанным в соответствии с настоящим изобретением каталитическим системам для катионной полимеризации, олигомеризации, теломеризации олефинов и алкилирования ароматических углеводородов олефинами являются каталитические системы, включающие металлический алюминий. Сам по себе металлический алюминий не является катализатором упоминавшихся процессов. Для обеспечения этим системам каталитической активности алюминий обычно используют в комбинации с сокатализатором.

В соответствии с [ 52. Пат. Англии 868607. Нкл. 2/3 В. 1960] в качестве сокатализатора используют сухой хлористый водород. Катализатор для алкилирования бензола олефинами получают путем взаимодействия металлического алюминия с газообразным хлористым водородом в среде смесей бензола с алкилбензолами в отсутствие олефина. В ходе реакции образуются малоактивные в процессе олигомеризации олефинов тройные ареновые комплексы треххлористого алюминия: НСl•(арен)x•АlСl3.

Недостатком такой каталитической системы и способа ее приготовления и использования является то, что во избежание интенсивной коррозии оборудования под действием соляной кислоты необходимо использовать тщательно осушенные реагенты. Другим недостатком рассматриваемой каталитической системы и способа ее приготовления и использования является то, что взаимодействие металлического алюминия с сухим хлористым водородом протекает медленно (в течение 2-3 и более часов) и только при повышенных температурах. Именно это исключает возможность приготовления катионных активных центров путем реакции алюминия с хлористым водородом непосредственно в процессе олигомеризации олефинов.

Известны также каталитические системы полимеризации, олигомеризации и теломеризации олефинов, а также алкилирования ароматических углеводородов олефинами, включающие металлический алюминий и галоидорганическое соединение [53-60] [53. А. С. СССР 541494. Нкл. В 01 J 37/00. 1975; 54. Пат. США 3303230. Нкл. 260-671. 1967; 55. Пат. США 3343911. Нкл. 260-683.15. 1969; 56. А. С. СССР 430581. Мкл. С 07 С 3/10. 1974; 57. А.С. СССР 732229. Мкл. С 07 С 15/02. 1975; 58. А.С. СССР 732003. Нкл. В 01 J 37/00. 1977; 59. А.С. СССР 1031046. Нкл. В 01 J 37/00. 1977; 60. А.С. СССР 803200. Нкл. В 01 J 31/14. 1979].

Ближайшей по технической сущности и достигаемому эффекту к разработанным в соответствии с настоящим изобретением каталитическим системам является каталитическая система для олигомеризации и полимеризации олефинов, включающая металлический алюминий и четыреххлористый углерод (сокатализатор) (прототип состава каталитической системы) [60. А.С. СССР 803200. Нкл. В 01 J 31/14. 1979].

Известен способ приготовления катализатора олигомеризации и полимеризации олефинов путем взаимодействия металлического алюминия с четыреххлористым углеродом при температурах 40-80oС и массовом соотношении алюминия к четыреххлористому углероду, равном 1: (20-80) в среде четыреххлористого углерода в отсутствие олефинов в инертной атмосфере (прототип для способа приготовления и использования катализатора олигомеризации олефинов) [ 60. А. С. СССР 803200. Нкл. В 01 J 31/14. 1979]. В соответствии с этим способом вначале в отсуствие олефинов в инертной атмосфере (азотной или аргоновой) получают твердый черный продукт неизвестного состава, который далее используется в качестве катализатора олигомеризации альфа-олефинов и полимеризации изобутилена.

Недостатком состава каталитической системы-прототипа является использование в ее составе четыреххлористого углерода при высоком соотношении хлора к алюминию. Это приводит к попаданию в состав продуктов большого количества трудноудаляемого из них хлора.

Другим недостатком каталитической системы-прототипа [60. А. С. СССР 803200. Нкл. В 01 J 31/14. 1979] является низкая ее активность, низкая производительность и низкая селективность по целевому фракционному составу продуктов.

Недостатком способа приготовления и использования катализатора олигомеризации олефинов и полимеризации изобутилена из алюминия и галоидорганического соединения (CCl4) является его многостадийность и высокая трудоемкость.

Основной задачей настоящего изобретения являлась разработка усовершенствованной каталитической системы для катионной олигомеризации линейных альфа-олефинов (ЛАО) С3-С14, которая характеризовалась бы повышенной активностью и повышенной производительностью, обеспечила бы повышение управляемости процессом олигомеризации, в частности, позволила бы регулировать скорость олигомеризации, повысить выход целевых низкомолекулярных фракций олигомеров (например, димеров и тримеров децена-1), повысить разветвленность цепи продуктов олигомеризации и снизить температуру их застывания, а также повысила бы безопасность использования ее в процессе олигомеризации олефинов.

Кроме того, задачей изобретения являлось упрощение технологии приготовления и использования каталитической системы олигомеризации олефинов, включающей металлический алюминий.

В задаче настоящего изобретения при этом предусматривалось расширение доступной сырьевой базы для комплектования основного (предпочтительного) и альтернативных вариантов каталитических систем олигомеризации олефинов такого типа.

Поставленная задача решается тем, что каталитическая система для катионной олигомеризации индивидуальных или смесей линейных олефинов С3-С14 в основы синтетических полиальфа-олефиновых масел содержит алюминий (основу катализатора) и сокатализатор, в качестве которого согласно изобретению (пункт 1 формулы изобретения) она содержит галоидорганическое соединение RX, в котором R - первичный, вторичный или третичный алкил, аллил, бензил, ацетил или бензоил, а Х - хлор, бром или йод (пункт 1 формулы изобретения), при этом на каждый г-атом алюминия она содержит от 1 до 50 (предпочтительнее от 1.5 до 5.0) молей галоид органического соединения.

По совокупности технических, экономических и экологических причин предпочтительными являются такие каталитические системы, которые в качестве галоидорганического соединения RX содержат (пункт 2 формулы изобретения) третбутилхлорид (ТБХ), аллилхлорид (АХ), бензилхлорид (БХ), ацетилхлорид или бензоилхлорид. В ряду этих соединений по физико-химическим свойствам наиболее подходящими является ТБХ и АХ. Все упомянутые хлорорганические соединения (в отличие от четыреххлористого углерода) содержат фрагменты со слабыми высоко реакционноспособными хлор-углеродными связями. Такие связи легко и с высокой скоростью реагируют с алюминием при низких температурах, что приводит к образованию катионных активных центров и инициированию катионной олигомеризации олефинов.

Каталитические системы согласно настоящему изобретению могут содержать алюминий в виде сплавов, например, с магнием или титаном (пункт 3). При этом алюминий или его сплавы в разработанных каталитических системах содержатся (пункт 4) в виде материалов (тел) с развитой поверхностью (пудры, дисперсных сферических или плоских частиц (например, алюминий АСД-4), чешуек, прутков, проволоки, сеток или пластин.

Алюминий относится к числу высокоактивных металлов. Поэтому он легко окисляется кислородом воздуха. При этом на поверхности упомянутых алюминиевых материалов образуется плотная пленка (оболочка) из оксида алюминия, которая предотвращает полное окисление алюминия в оксид алюминия. Эта пленка резко замедляет также и другие реакции алюминия с высокоактивными реагентами (включая и реакции алюминия с галоид органическими сокатализаторами). Замечено, что чем более развита поверхность алюминиевых материалов (т.е. чем выше дисперсность частиц алюминия), тем более заметно проявляется ингибирующее действие алюминийоксидной пленки (оболочки) на реакции алюминия с высокоактивными реагентами. Это (иногда нежелательное) свойство алюминия устраняют путем активации алюминия (разрушения алюминийоксидной пленки).

К настоящему времени разработано много способов активации алюминия. Условно их можно разделить на химические, физические и механические. В соответствии с настоящим изобретением (пункт 5) алюминий активируют химическим способом. Для обеспечения химической активации алюминия каталитическая система согласно настоящему изобретению (пункт 5) дополнительно содержит химический активатор алюминия, выбранный из группы веществ, включающей йод, бром, бромистый этил, четыреххлористый титан, трихлорокись ванадия, четыреххлористое олово, этилалюминийсесквихлорид, этилалюминийдихлорид и треххлористый алюминий в количестве от 1 до 25 мас.%, а также третбутилхлорид, аллилхлорид, бензилхлорид, бензол и толуол - в количестве от 10 до 200 мас.% в расчете на алюминий.

Активирующее действие иода, брома, бромистого этила, четыреххлористого титана, трихлорокиси ванадия, четыреххлористого олова, этилалюминийсесквихлорида, этилалюминийдихлорида и треххлористого алюминия обусловлено тем, что под действием указанных веществ происходит частичное или полное разрушение (растворение) алюминийоксидной пленки. Таким же образом при повышенных температурах происходит активация алюминия и галоидалкилами - третбутилхлоридом, аллилхлоридом и бензилхлоридом. При этом третбутилхлорид, аллилхлорид и бензилхлорид совмещают функции и активатора алюминия, и реагента образующего с алюминием основу катионных активных центров и сокатализатора. Сами по себе бензол и толуол не могут активировать алюминий. Активирующее действие этих соединений обусловлено, видимо, тем, что при каталитическом содействии оксида алюминия происходит медленное алкилирование бензола и толуола сокатализатором - галоидорганическим соединением, в результате чего образуется хлористый водород (RCl+С6Н6+Аl2О3 НСl+R-С6Н5+Аl2O3), который растворяет алюминийоксидную пленку и, таким образом, активирует алюминий.

Аl2О3+6НСl-->2 АlСl3+3 H2O

Последующие реакции алюминия с галоидорганическим сокатализатором еще не изучены. По аналогии с реакциями Вюрца и Гриньяра можно предположить, что реакции очищенного Аl с RX вначале приводят к образованию алкилалюминийсесквигалогенида (ААСХ), а затем - карбониевой соли ААСХ:

3RCl+2Аl-->2R1.5AlCl1.5

R1.5AlCl1.5+RCl-->R+[R1.5AlCl2.5]- (I)

Образующиеся таким образом молекулы карбониевой соли (I) как раз и являются активными центрами катионной олигомеризации олефинов.

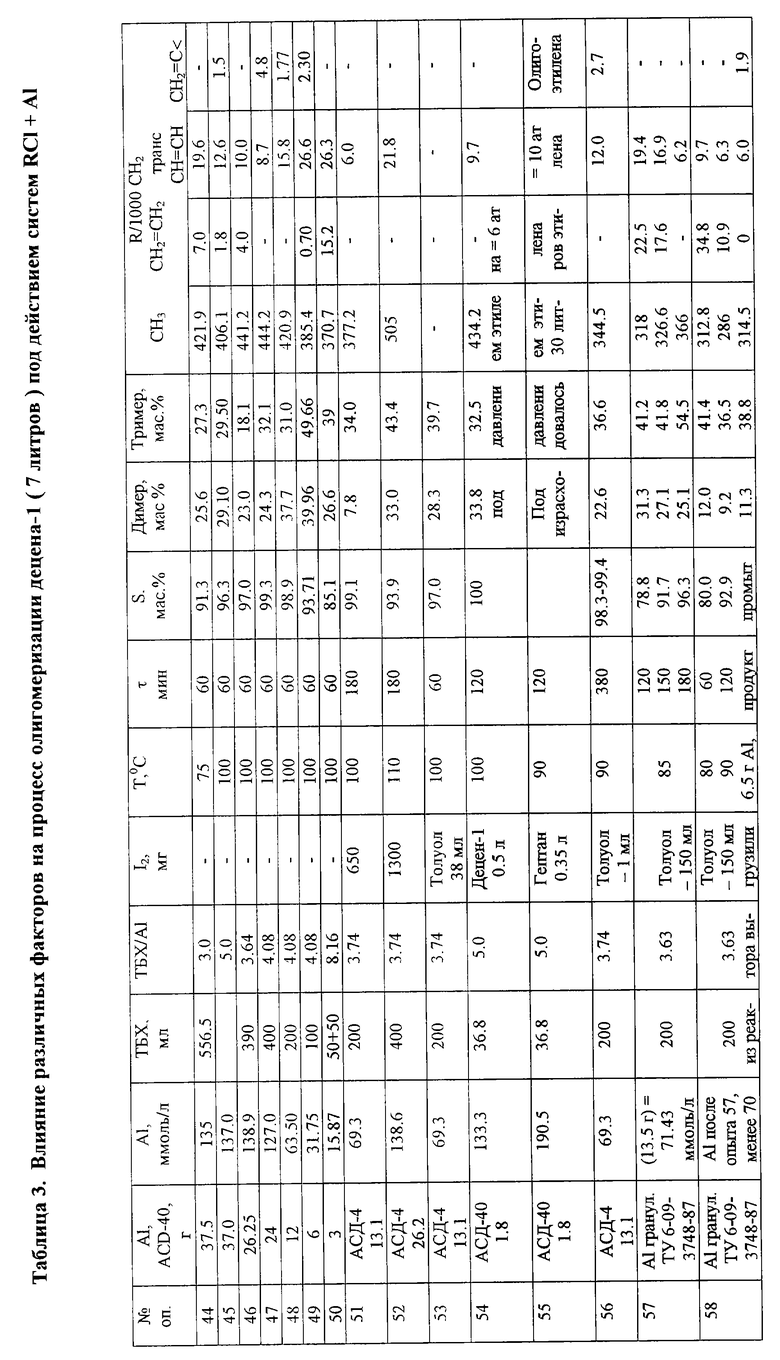

В соответствии с настоящим изобретением (пункт 6) каталитическую систему готовят реакцией металлического алюминия с активатором и сокатализатором в инертной атмосфере непосредственно в процессе олигомеризации в среде олигомеризуемых олефинов или смесей их с продуктами олигомеризации (например, с димерами, тримерами и т.д.) и добавляемыми парафиновыми или ароматическими углеводородами при температурах от 10 до 150oС в реакторах смешения емкостного типа в течение 10-60 минут. В реакторах периодического действия активатор и сокатализатор полностью расторяют алюминий. При этом концентрация образующихся растворимых соединений алюминия изменяется в пределах от 10 до 80 (предпочтительнее 30-40) ммоль/л.

Реакторы смешения емкостного типа непрерывного действия с интенсивным перемешиванием содержимого по своим характеристикам приближаются к реакторам идеального смешения, для которых характерно то, что в любой момент времени в любой точке реактора концентрации всех реагентов и продуктов будут равны. Применительно к непрерывным процессам олигомеризации олефинов под действием каталитических систем, включающих высокодисперсный металлический алюминий, активатор алюминия и сокатализатор, это означает, что некоторая часть частиц алюминия не успеет прореагировать с другими компонентами катализатора и будет выноситься из реактора в исходном состоянии. Это приведет к снижению удельной производительности катализаторов.

В соответствии с настоящим изобретением (пункт 7) олигомеризацию олефинов в непрерывном режиме осуществляют в каскаде не менее чем двух последовательно соединенных реакторов смешения. Второй реактор смешения выполняет функции созревателя, в котором вынесенные из первого реактора частицы алюминия превращаются в катионные активные центры.

Активированный алюминий и продукты реакции его с активатором и сокатализатором относятся к числу высоко реакционноспособных веществ, которые легко окисляются кислородом воздуха. Поэтому приготовление катализаторов олигомеризации олефинов проводят в инертной атмосфере. В качестве инертной атмосферы в соответствии с настоящим изобретением (пункт 8 формулы изобретения) используют не только азот или аргон, как в прототипе, но и диоксид углерода при абсолютном парциальном давлении диоксида углерода, равном 1.0-10.0 (предпочтительнее 1.0-1.5) атмосфер. По той же причине олигомеризацию олефинов в соответствии с настоящим изобретением (пункт 9 формулы изобретения) проводят в атмосфере диоксида углерода при абсолютном парциальном давлении диоксида углерода, равном 1.0-10.0 атмосфер.

Испытание каталитических систем в процессе катионной олигомеризации децена-1 и других олефинов производили следующим образом.

В термостатируемый очищенный и высушенный реактор емкостного типа периодического действия с мешалкой в инертной атмосфере при температуре окружающей среды (15-25oС) загружали навеску металлического алюминия, реактор деаэрировали с помощью вакуумного насоса до остаточного давления не менее 0.01 мм рт. ст., из мерных емкостей загружали олефин (в некоторых случаях и ароматический углеводород) (степень заполнения реактора ≅50 об.%), туда же с помощью калиброванного шприца при перемешивании вводили растворы растворимого в органических растворителях активатора алюминия и галоидорганического соединения R'X, из калиброванного баллончика в реактор подавали диоксид углерода до достижения абсолютного давления 1.5 атмосфер; с помощью термостата разогревали реактор и его содержимое до заданной температуры. Вслед за этим (обычно сразу же) начиналась олигомеризация олефина, что сопровождалось заметным повышением температуры реакционной среды (олигомеризата). Реакцию продолжали в течение запланированного времени, а затем обрывали путем введения в реактор водного раствора щелочи (NaOH) либо этанола. Полученный олигомеризат из реактора выгружали далее в промежуточную емкость. Отработанный (дезактивированный) катализатор из олигомеризата выделяли адсорбционным способом или методом водно-щелочной и водной отмывки.

Температура входящих в реактор потоков соответствовала температуре окружающей среды (15-25oС). В некоторых случаях растворы компонентов катализатора перед подачей в реактор разогревались до заданной температуры. В момент контактирования входящих в реактор растворов компонентов катализаторов с металлическим алюминием с очень высокой скоростью образовывались катионные активные центры и начиналась олигомеризация олефина. Олигомеризация протекала с высокой скоростью и с выделением большого количества тепла (ΔН) (ΔН= 22[1-1/Рn] ккал/моль превращенного олефина, где Рn - среднечисловая степень олигомеризации олефина). Выделяющееся тепло олигомеризации удалялось из зоны реакции теплоносителем (обычно водой) через рубашки упомянутых реакторов.

Сборник-дозреватель представлял собой емкостной реактор с мешалкой, где олигомеризация непревращенного олефина продолжалась еще в течение 60 минут. Пребывание олигомеризата в сборнике-дозревателе способствовало повышению конверсии исходного олефина на 3-10 мас.% по сравнению со случаем, когда олигомеризат сразу же направлялся на очистку. Из сборника-дозревателя олигомеризат направлялся в промыватель или в адсорбер.

Промыватель использовался для выделения отработанного катализатора методом водно-щелочной, а затем водной отмывки (очистки) олигомеризата. Он функционировал периодически и представлял собой термостатируемый (обогреваемый) реактор с мешалкой, в который из вспомогательных емкостей-мерников подавался олигомеризат, 5%-ный водный раствор NaOH или NН3, а затем свежая деминерализованная вода. В некоторых случаях олигомеризат поступал в промыватель непосредственно из реактора олигомеризации.

Адсорбер представлял собой термостатируемый колонный аппарат, заполненный активированными калиброванными частицами оксида алюминия или боксита. При прохождении олигомеризата (снизу-вверх) через слой указанного адсорбента происходило фронтальное адсорбционное выделение отработанного дезактивированного катализатора и очистка олигомеризата.

После отбора проб для анализов очищенный олигомеризат загружался в куб вакуумной колонны для последующей азеотропной осушки, выделения непревращенных олефинов и для разделения олигомера на фракции.

Фракционный состав продуктов олигомеризации определяли стандартным хроматографическим методом (с использованием приборов ЛХМ 8-МД, Hewlet Packard Model 5710 А) и/либо методом фракционирования на вакуумной ректификационной колонне. Результаты этих анализов совпадали с точностью до±2 мас.%. Строение выделенных продуктов количественно определяли методами озонолиза на приборе АДС-2, ИКС, ПМР и 13С-ЯМР.

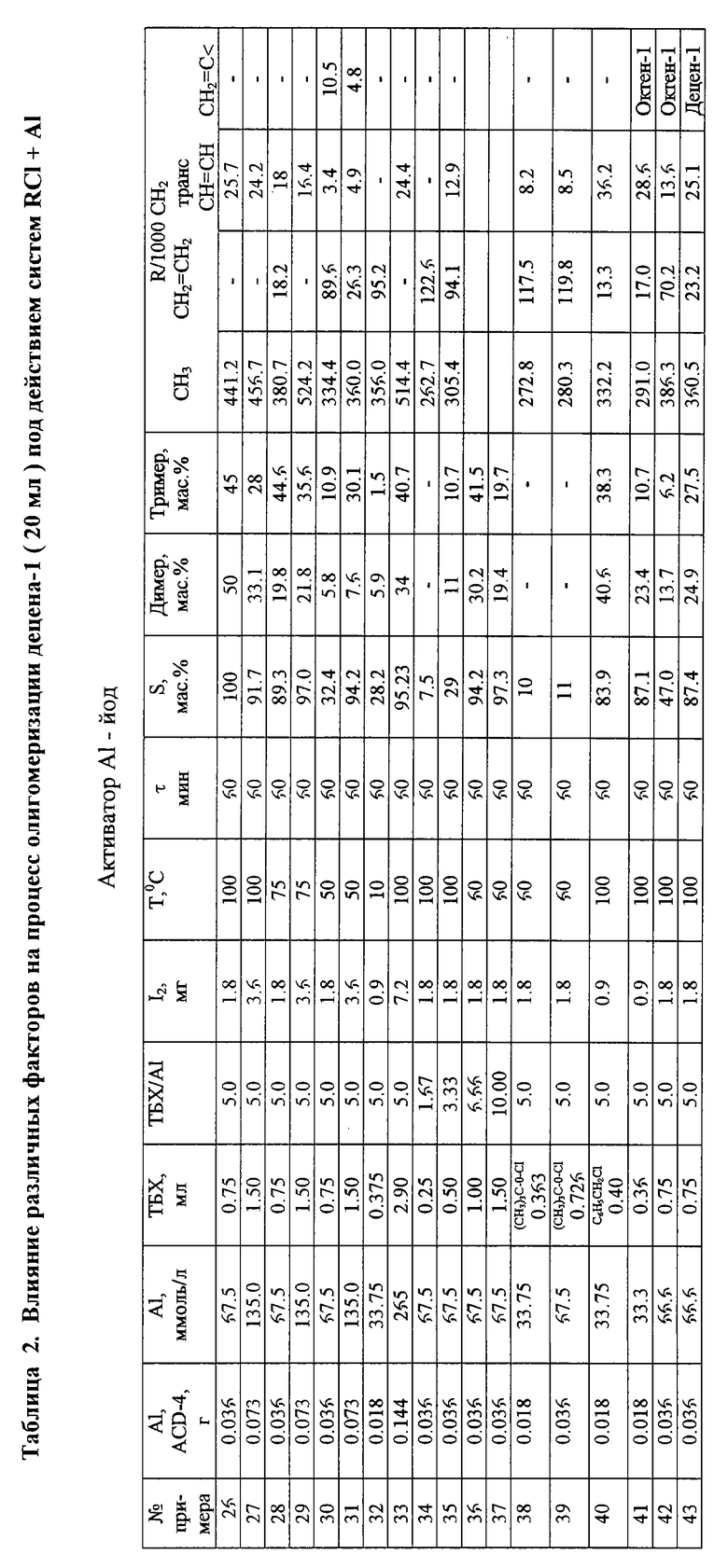

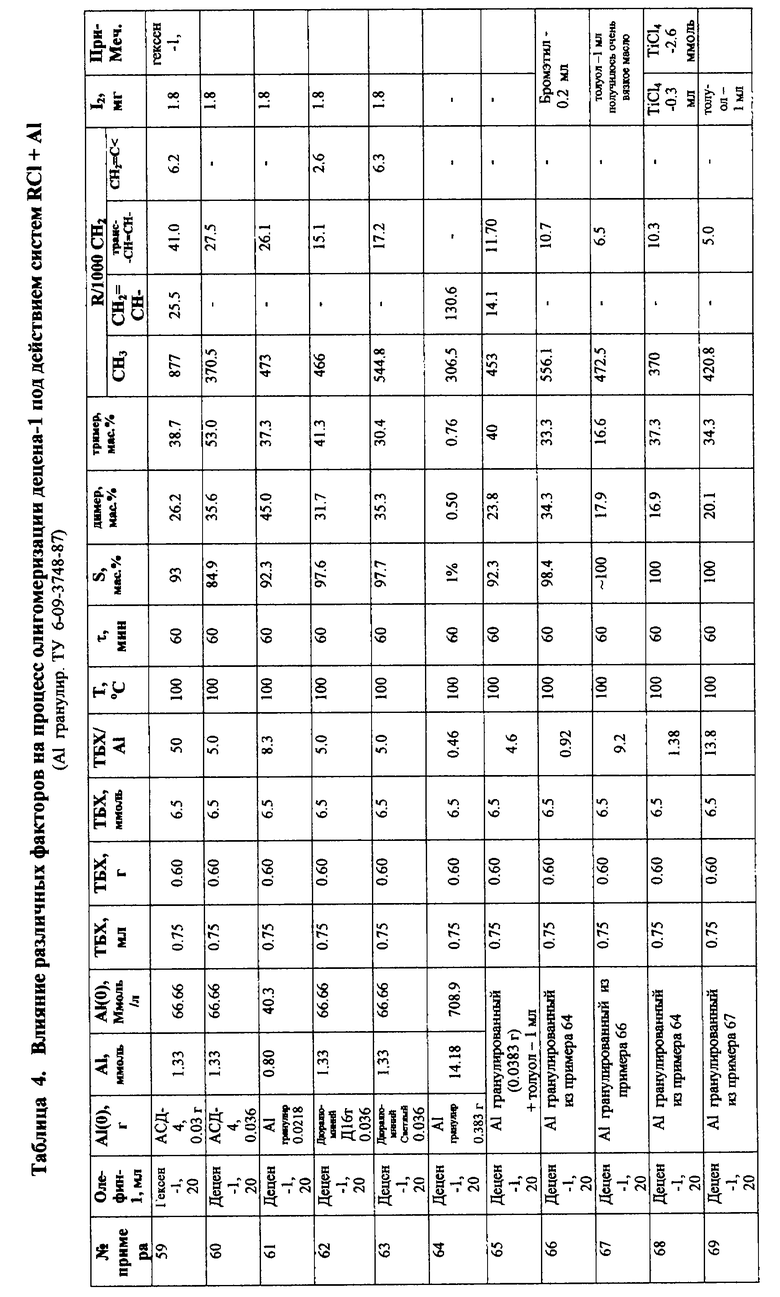

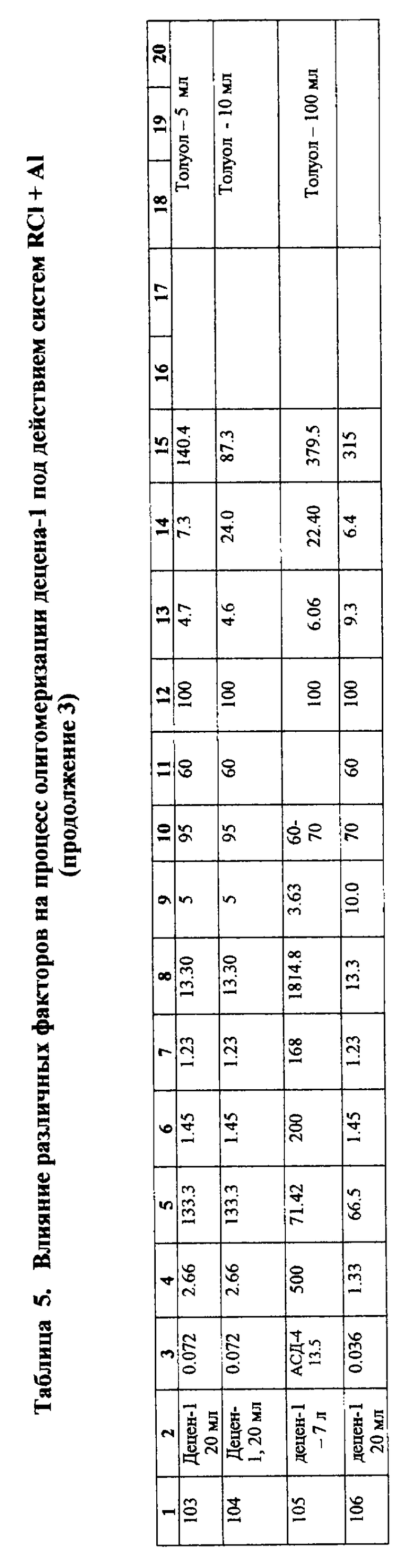

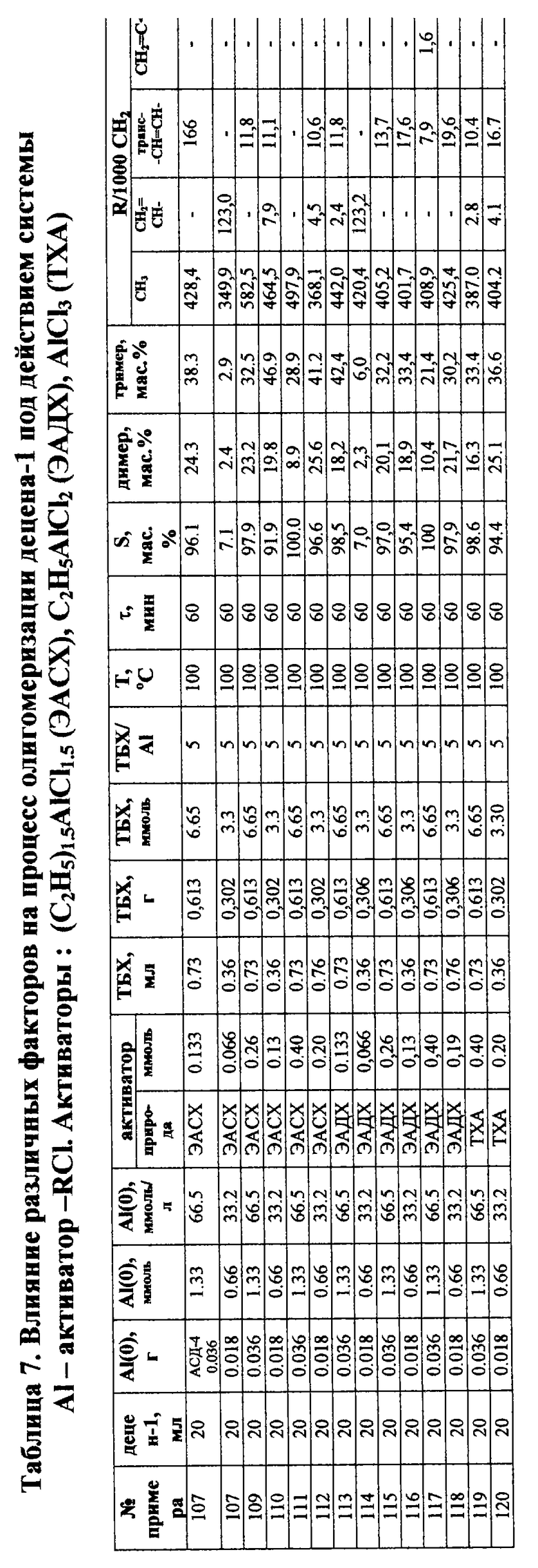

Для лучшего понимания данного изобретения в качестве иллюстраций в таблицах 1-7 приведены примеры составов разработанных согласно изобретению каталитических систем для катионной олигомеризации олефинов; описаны способ их приготовления, способ олигомеризации (использования разработанных катализаторов) и результаты испытания их в процессе олигомеризации децена-1 и других олефинов, а также выход, строение и свойства выделенных из продуктов олигомеризации олефинов целевых фракций олигоолефинов. Эти примеры демонстрируют, но не исчерпывают возможности изобретения.

Сопоставление результатов испытания разработанных согласно изобретению каталитических систем А1 - активатор - RX (таблицы 2-7) с результатами тестирования известных каталитических систем RnАlХ3-n-R'X (таблица 1) и АlХ3-ОМ (органический модификатор) (по аналогам) в процессе олигомеризации децена-1 позволяет сделать следующие общие выводы:

1. Разработанные согласно настоящему изобретению каталитические системы Аl - активатор - RX наиболее эффективно функционируют при температурах 20-125oС, концентрациях Аl=0.02-0.08 моль/л, мольных соотношениях RC1/A1=1.0-5.0 при указанном в описании и в примерах расходе активаторов и при этом обеспечивают 80-99-ти процентную конверсию олефинов (включая децен-1) в олигомеры в течение 10-60 минут;

2. Дополнительное включение в каталитические системы Аl-RX перечисленных в описании и в формуле настоящего изобретения активаторов алюминия обеспечивает повышение управляемости процессом: устраняет индукционный период, упрощает удаление тепла олигомеризации, исключает неконтролируемый сильный разогрев реакционной массы (Q=22[1-1/Рn], ккал/моль превращенного в олигомер ЛАО) и обеспечивает получение более однородных по составу олигомеров. С другой стороны, активность и производительность разработанных согласно изобретению каталитических систем Аl-активатор - RX существенно превышает активность и производительность каталитической системы Аl-ССl4 (по прототипу). Использование разработанных согласно настоящему изобретению каталитических систем Аl - активатор - RX в процессе олигомеризации децена-1 позволяет сократить время реакции с 2-3 часов в случае системы Аl-ССl4 до 10-60 минут - в случае разработанных согласно изобретению каталитических систем Аl - активатор - RX.

3. Применение разработанных согласно изобретению каталитических систем в процессе олигомеризации децена-1 позволило повысить парциальный выход целевых низкомолекулярных фракций олигодеценов (димеров и тримеров децена) до 40-50 мас.% в расчете на исходный децен-1 (до 60 мас.% в расчете на децен-1, превращенный в олигомеры) и снизить до 10-20 мас.% содержание в олигомеризате высокомолекулярных олигодеценов.

4. Строение и физико-химические свойства ди-, три- и других олигомерных фракций олигодеценов позволяет использовать их в качестве основы синтетических поли альфа-олефиновых масел (ПАОМ-2, ПАОМ-4, ПАОМ-6, ПАОМ-10, ПАОМ-14 и т.д.).

5. Разработанные согласно изобретению способы приготовления и использования каталитических систем в процессе олигомеризации в атмосфере диоксида углерода позволяют улучшить технико-экономические показатели технологии производства ПАОМ.

Преимущества разработанных согласно изобретению каталитических систем Аl - активатор - RX, включающих много вариантов доступных компонентов, перед известными каталитическими системами, состоят в том, что они сочетают высокую активность, высокую удельную производительность, высокую селективность по целевым продуктам, универсальность по отношению к олефиновому сырью и при этом обеспечивают получение целевых продуктов с более низкими температурами застывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ КАТИОННОЙ ОЛИГОМЕРИЗАЦИИ ИНДИВИДУАЛЬНЫХ ИЛИ СМЕСЕЙ ЛИНЕЙНЫХ ОЛЕФИНОВ | 2001 |

|

RU2212935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2199516C2 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ КОМПЛЕКСНОГО МЕТАЛЛООРГАНИЧЕСКОГО КАТАЛИЗАТОРА ГОМОГЕННЫХ ПРОЦЕССОВ, ТАКИХ КАК ДИМЕРИЗАЦИЯ ИЛИ ОЛИГОМЕРИЗАЦИЯ ЭТИЛЕНА В ЛИНЕЙНЫЕ АЛЬФА-ОЛЕФИНЫ, И ЕГО ВЫДЕЛЕНИЯ ИЗ РЕАКЦИОННОЙ МАССЫ | 1997 |

|

RU2123501C1 |

| ТРУБЧАТЫЙ РЕАКТОР | 2000 |

|

RU2201799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКИХ БАЗОВЫХ МАСЕЛ | 2011 |

|

RU2480512C1 |

| ИММОБИЛИЗОВАННЫЙ КАТАЛИЗАТОР ГОМО- И СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ ОЛЕФИНОВ | 1999 |

|

RU2171814C1 |

| ГОМОГЕННАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ СИНТЕЗА НИЗКОМОЛЕКУЛЯРНОГО РАЗВЕТВЛЕННОГО ПОЛИЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО РАЗВЕТВЛЕННОГО ПОЛИЭТИЛЕНА | 1999 |

|

RU2161628C1 |

Изобретение относится к катионным каталитическим системам олигомеризации индивидуальных или смесей олефинов С3-С14 в основы синтетических полиальфаолефиновых масел (ПАОМ). Описана каталитическая система для катионной олигомеризации индивидуальных или смесей олефинов С3-С14 в основы синтетических ПАОМ, содержащая активный алюминий или его сплавы, например с магнием или титаном, в виде материалов(тел) с развитой поверхностью, сокатализатор галоидорганическое соединение RX, в котором R - первичный, вторичный или третичный алкил, аллил, бензил, ацетил или бензоил, а Х - хлор, бром или йод, при этом на каждый г-атом алюминия она содержит 1 - 50 молей галоидорганического соединения. Описан способ получения этой композиции и описан способ олигомеризации индивидуальных или смесей олефинов С3-С14 в основы синтетических ПАОМ. Технический результат: каталитическая система обладает повышенной активностью, производительностью и позволяет регулировать скорость олигомеризации. 3 с. и 7 з.п. ф-лы, 7 табл.

| Способ получения основы синтетического смазочного масла | 1989 |

|

SU1723101A1 |

| Приспособление для предупреждения образования накипи в котлах | 1941 |

|

SU68554A1 |

| US 5550306 A1, 27.08.1996. | |||

Авторы

Даты

2003-09-27—Публикация

2001-07-12—Подача