Изобретение относится к получению олигомеров олефинов, которые могут быть использованы в качестве основы для получения моторных низкозастывающих масел, масел для бытовой техники, смазочно-ох- лаждающих жидкостей и др.

Известен способ получения основы сма- зочных масел путем катионной олигомери- зации изобутена в присутствии ВГз при (-50) - 80°С в трубчатом реакторе малого диаметра с высоким соотношением площади поперечного сечения к объему. В результате этого образуется олигоизобутен с содержанием реакционных двойных связей до 40%, которые подвергаются стабилизации путем последовательных превращений под действием малеинового ангидрида и полиамина общей формулы:

H2N - (R1 - NH)m - R - (NH - R )n-NH2, где R и R1 - алкилы С2-С4, пит изменяются от 1 до 5.

К недостаткам этого способа относят неблагоприятный режим осуществления процесса (-50) - 80°С, что приводит к необходимости создания дорогостоящей системы теплосъема и большого расхода энергоресурсов. Так, тепловой эффект катионной полимеризации изобутена составляет примерно 17 Ккал/моль. В известном решении для сьема этой энергии используXI

ю

CJ

о

ется сжиженный аммиак, циркулирующий через ванну, в которую помещен спиральный трубчатый реактор.

Кроме того, недостатком является высокий выход целевых продуктов. Выход олиго- меров с гКип° 200°С/1 мм рт.ст. 70%.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения олигомерных продуктов С20-Сео путем оли- гомеризации альфа-олефинов Ce-Ci2 на катализаторе, включающем алкилалюминий- хлорид R2AICI или RAICI2, где R может принимать значение - алкил Ci-C4 и гало- ид(хлор)содержащее соединение, выбран- ное из группы, включающей трет-бутилхло- рид, аллилхлорид, бензилхлорид при 100- 151°С и атомным соотношением CI/AI в каталитической композиции (2,5-25): 1 в реакторе смешения.

Для данного способа характерен недостаточно высокий выход олигомерных продуктов целевого назначения с мол. мае. ММ 400 ( 79 мас.%) и большой расход катализатора (3,07 мае. %), в частности гало- идсодержащего компонента катализатора (23,5 кг RCI/кг олигомеров).

Производительность процесса не превышает 1,468 кг продукта/л ч и обусловлена низкой скоростью реакции (0,734 кг продукта/ч).

Целью изобретения является повышение выхода целевого продукта, повышение производительности процесса и снижение расхода катализатора,

Поставленная цель достигается тем, что согласно способу получения основы синтетического смазочного масла путем олигоме- ризации гексена-1 или олефинсодержащей фракции Ce-Ci2 в среде олефинов при повышенной температуре в присутствии катализатора, содержащего алкила- люминийхлорид и хлорсодержащее соединение, используют катализатор, содержащий алкилалюминийхлорид, отвечаю- щий общей формуле

RnAICl3-n, где R - Ci-Сб-алкил,

п 1-2, и в качестве хлорсодержащего соединения - соединение, выбранное из группы хлористый бензил, хлористый трет- бутил, хлористый аллил, четыреххлористый титан, при молярном соотношении в катализаторе хлорсодержащего соединения к ал- килалюминийхлориду от 0,5 до 2,0 и процесс проводят при 100-250°С, давлении 1-6 атм в проточном реакторе в среде оли- гомеризуемых олефинов или в среде олефинов, дополнительно содержащих ароматический углеводород.

Опытный проточный реактор представляет собой металлическую трубку с внутренним диаметром 5-10 мм. Длина реактора определяется временем контакта.

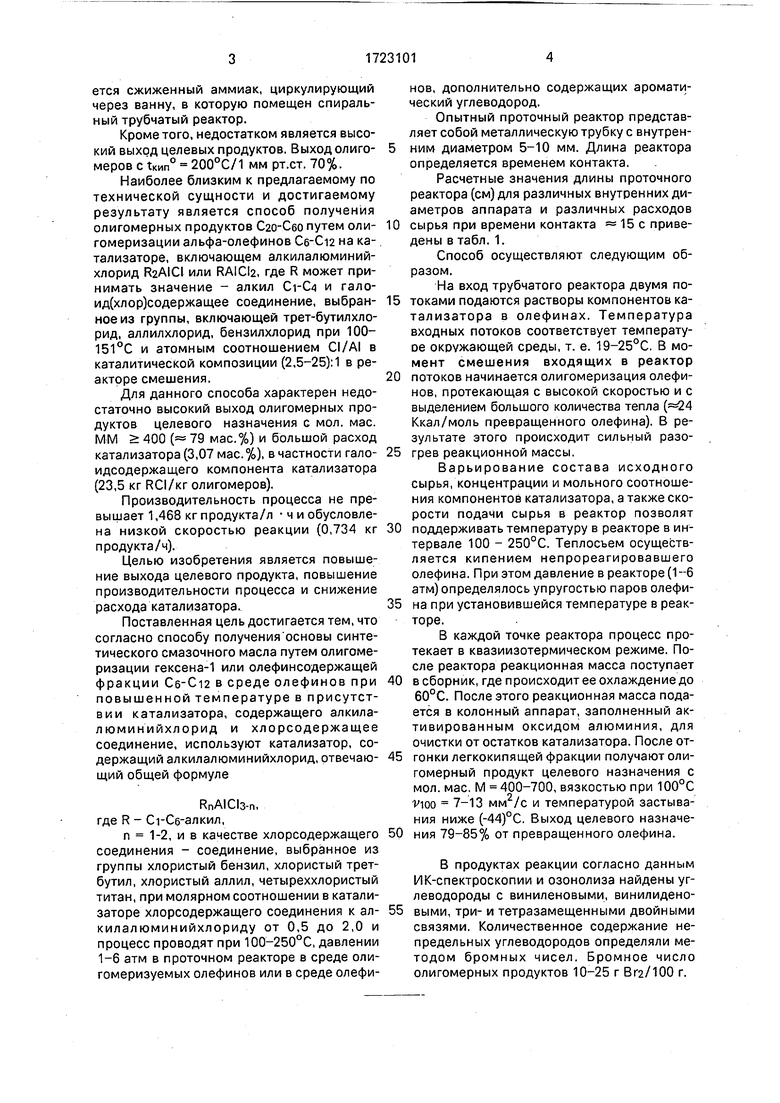

Расчетные значения длины проточного реактора (см) для различных внутренних диаметров аппарата и различных расходов сырья при времени контакта 15 с приведены в табл.1.

Способ осуществляют следующим образом.

На вход трубчатого реактора двумя потоками подаются растворы компонентов ка- тализатора в олефинах. Температура входных потоков соответствует температу- ое окружающей среды, т. е. 19-25°С. В момент смешения входящих в реактор потоков начинается олигомеризация олефинов, протекающая с высокой скоростью и с выделением большого количества тепла (1Ь Ккал/моль превращенного олефина). В результате этого происходит сильный разогрев реакционной массы,

Варьирование состава исходного сырья, концентрации и мольного соотношения компонентов катализатора, а также скорости подачи сырья в реактор позволят поддерживать температуру в реакторе в интервале 100 - 250°С. Теплосъем осуществляется кипением непрореагировавшего олефина. При этом давление в реакторе (1--6 атм) определялось упругостью паров олефина при установившейся температуре в реакторе.

В каждой точке реактора процесс протекает в квазиизотермическом режиме. После реактора реакционная масса поступает в сборник, где происходит ее охлаждение до 60°С. После этого реакционная масса подается в колонный аппарат, заполненный активированным оксидом алюминия, для очистки от остатков катализатора. После отгонки легкокипящей фракции получают оли- гомерный продукт целевого назначения с мол. мае. М 400-700, вязкостью при 100°С vioo 7-13 мм /с и температурой застывания ниже (-44)°С. Выход целевого назначения 79-85% от превращенного олефина.

В продуктах реакции согласно данным ИК-спектроскопии и озонолиза найдены углеводороды с виниленовыми, винилидено- выми, три- и тетразамещенными двойными связями. Количественное содержание непредельных углеводородов определяли методом бромных чисел. Бромное число олигомерных продуктов 10-25 г ВГ2/100 г.

В целях снижения степени ненасыщенности олигомерных продуктов и повышения их термической стабильности олигомериза- цию олефинов Ce-Ci2 проводили в среде олефина в присутствии ароматического рас- творителя (толуола) при массовом соотношении олефин:толуол 5:1. При этом образуются олигоалкилароматические соединения с бромным числом 0,5-1,5 г ВГ2/100 г. Это позволяет исключить из тех- нологической схемы процесса получения основы смазочных масел дорогостоящую и трудоемкую стадию стабилизации двойных связей (методами малеинизации или гидрирования).

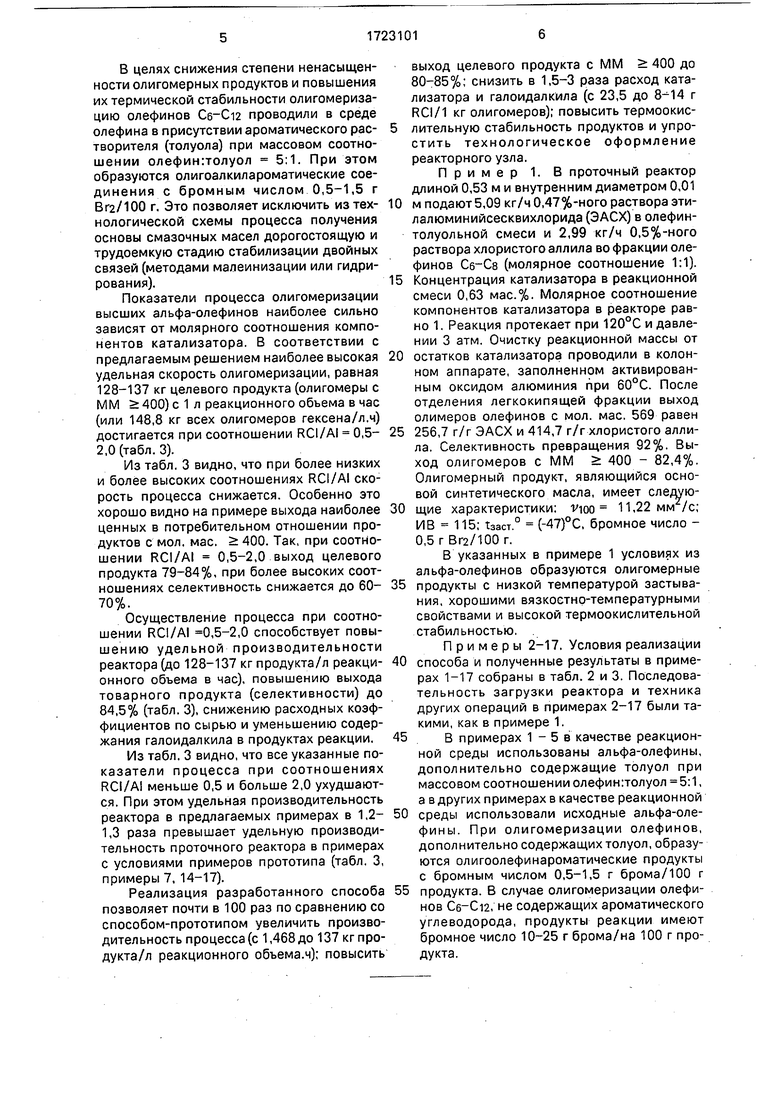

Показатели процесса олигомеризации высших альфа-олефинов наиболее сильно зависят от молярного соотношения компонентов катализатора. В соответствии с предлагаемым решением наиболее высокая удельная скорость олигомеризации, равная 128-137 кг целевого продукта (олигомеры с ММ 400) с 1 л реакционного объема в час (или 148,8 кг всех олигомеров гексена/л.ч) достигается при соотношении RCI/AI 0,5- 2,0 (табл. 3).

Из табл. 3 видно, что при более низких и более высоких соотношениях RCI/AI скорость процесса снижается. Особенно это хорошо видно на примере выхода наиболее ценных в потребительном отношении продуктов с мол. мае. 400. Так, при соотношении RCI/AI 0,5-2,0 выход целевого продукта 79-84%, при более высоких соотношениях селективность снижается до 60- 70%.

Осуществление процесса при соотношении RCI/AI 0,5-2,0 способствует повышению удельной производительности реактора (до 128-137 кг продукта/л реакци- онного объема в час), повышению выхода товарного продукта (селективности) до 84,5% (табл. 3), снижению расходных коэффициентов по сырью и уменьшению содержания галоидалкила в продуктах реакции.

Из табл. 3 видно, что все указанные показатели процесса при соотношениях RCI/AI меньше 0,5 и больше 2,0 ухудшаются. При этом удельная производительность реактора в предлагаемых примерах в 1,2- 1,3 раза превышает удельную производительность проточного реактора в примерах с условиями примеров прототипа (табл. 3, примеры 7, 14-17).

Реализация разработанного способа позволяет почти в 100 раз по сравнению со способом-прототипом увеличить производительность процесса (с 1,468 до 137 кг продукта/л реакционного объема.ч); повысить

выход целевого продукта с ММ 400 до 80-85%; снизить в 1,5-3 раза расход катализатора и галоидалкила (с 23,5 до 8-44 г RCI/1 кг олигомеров); повысить термоокислительную стабильность продуктов и упростить технологическое оформление реакторного узла.

Пример 1. В проточный реактор длиной 0,53 м и внутренним диаметром 0,01 м подают 5,09 кг/ч 0,47%-ного раствора эти- лалюминийсесквихлорида (ЭАСХ) в олефин- толуольной смеси и 2,99 кг/ч 0,5%-ного раствора хлористого аллила во фракции олефинов Се-Св (молярное соотношение 1:1). Концентрация катализатора в реакционной смеси 0,63 мас.%. Молярное соотношение компонентов катализатора в реакторе равно 1. Реакция протекает при 120°С и давлении 3 атм. Очистку реакционной массы от остатков катализатора проводили в колонном аппарате, заполненном активированным оксидом алюминия при 60°С. После отделения легкокипящей фракции выход олимеров олефинов с мол. мае. 569 равен 256,7 г/г ЭАСХ и 414,7 г/г хлористого аллила. Селективность превращения 92%. Выход олигомеров с ММ 400 - 82,4%. Олигомерный продукт, являющийся основой синтетического масла, имеет следующие характеристики: VIQQ 11,22 мм /с; ИВ 115; taacr.0 (-47)°С. бромное число - 0,5гВг2/100г.

В указанных в примере 1 условиях из альфа-олефинов образуются олигомерные продукты с низкой температурой застывания, хорошими вязкостно-температурными свойствами и высокой термоокислительной стабильностью. .

Примеры 2-17. Условия реализации способа и полученные результаты в примерах 1-17 собраны в табл. 2 и 3. Последовательность загрузки реактора и техника других операций в примерах 2-17 были такими, как в примере 1.

В примерах 1 - 5 в качестве реакционной среды использованы альфа-олефины, дополнительно содержащие толуол при массовом соотношении олефин:толуол 5:1, а в других примерах в качестве реакционной среды использовали исходные альфа-олефины. При олигомеризации олефинов, дополнительно содержащих толуол, образуются олигоолефинароматические продукты с бромным числом 0,5-1,5 г брома/100 г продукта. В случае олигомеризации олефинов Ce-Ci2, не содержащих ароматического углеводорода, продукты реакции имеют бромное число 10-25 г брома/на 100 г продукта.

Формула изобретения 1. Способ получения основы синтетического смазочного масла путем олигомериза- ции гексена-1 или олефинсодержащей фракции Ce-Ci2 в среде олефинов при повышенной температуре в присутствии катализатора, содержащего алкилалюминий- хлорид и хлорсодержащее соединение, о т- личающийся тем, что, с целью повышения выхода целевого продукта, повышения производительности процесса и снижения расхода катализатора, используют катализатор, содержащий алкилалюми- нийхлорид общей формулы RnAICb-n

0

5

где R - Ci-Сб-алкил;

п 1-2,

и в качестве хлорсодержащего соединения - соединение, выбранное из группы хлористый бензил, хлористый трет-бутил, хлористый аллил, четыреххлористый титан при молярном соотношении в катализаторе хлорсодержащего соединения к алкилалю- минийхлориду от 0,5 до 2,0 и процесс проводят при 100-250°С и давлении 1-6 атм в проточном реакторе.

2. Способ по п. 1, отличающийся тем, что процесс проводят в среде олефинов, дополнительно содержащих ароматический углеводород.

Таблица 1

Условия осуществления и показатели способа олигомеризации высших йЈ олефинов С6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоцепных хлорсодержащих олигомеров | 1971 |

|

SU434751A1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2199516C2 |

| Способ получения полиальфаолефинов с кинематической вязкостью 10-25 сСт | 2018 |

|

RU2666725C1 |

| Способ получения олигомеров пропилена и бутилена | 1990 |

|

SU1816749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛЬФА-ОЛЕФИНА C, C ИЛИ C | 2015 |

|

RU2570650C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ СИНТЕТИЧЕСКИХ ПОЛИОЛЕФИНОВЫХ МАСЕЛ | 2021 |

|

RU2781374C1 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2197459C2 |

| СПОСОБ ГИДРИРОВАНИЯ ФРАКЦИЙ ОЛЕФИНОВ C-C | 2002 |

|

RU2220127C1 |

Изобретение касается производства синтетических смазочных масел, в частности получения дли последних осно- вы-олигомеров гексена-1 или олефина представляющего собой фракцию -Ce-Ci2, что может быть использовано в нефтехимии. Цель - повышение выхода целевого продукта и производительности процесса при снижении расхода катализатора. Синтез ведут олигомеризацией гексенаг или фракции олефинов -C6-Ci2 в среде олефина при 100- 250°С, давлении 1-6 атм в проточном реакторе в присутствии катализатора общей ф-лы: (Я)пАЮз-п, где R d-Сб-алкил, с хлор- содержащим соединением - хлор-бензил, хлор-трет-бутил, аллилхлорид или TiCIn при молярном отношении последнего к алкила- люминийхлориду, равном 0,5-2. В качестве среды лучше использовать олефин, дополнительно содержащий ароматический (толуол) углеводород. Эти условия позволяют исключить необходимость стабилизации двойных связей в целевом продукте, снизить в 1,5-3 раза расход катализатора и повысить производительность процесса с 1,468 до 128-137 кг/л.ч и выход целевого продукта с 60-70 до 84%. 1 з. п. ф-лы, 3 табл. СО .С

Олигомеризацию проводили в присутствии ароматического растворителя

11172310112

ТаблицаЗ

Сравнительные примеры олигомеризации высших олефинов в реакторах разного типа

C6HS

СН2С1 - ЭАСХ

Гексен-1 1602,8

167 3,0

1702,2

1202,8

1302,8

1403,0

1502,8 1363,0

Октен-1 1513,0

1513,0 Гексен-1 1543,0

Реактор смешения объемного типа

С6Н СК2С1+ЭАСХ (прототип)

Октен-1

0,4 75,48 14,7

0,5 1,0 1,3 1, 1,8 2,0 2,5

з.о

3,5 4,0

79,34 81,78 82,13 82,35 83,70 84,45 77,12 70,15 64,24 60,00

Реактор смешения объемного типа

3,0 78,64 8,8

Проточный реактор

151

атм

1860 1,24 3,31

3,07

Продолжение табл.3

6,0

8,5

8,8

10,9

11,5

12,7

14,6

16,5

23,6

20,2

30,7

116,01

128,36 132,30 132,87 133,22

135,М 136,62 124,76 113,49 103,93 97,07

23,5

1,21

| ТЕРМОСРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2304314C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент Великобритании № 1535325,кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-03-30—Публикация

1989-04-20—Подача