Изобретение относится к области гидрометаллургической переработки молибденсодержащих материалов, в частности отходов производства.

Молибден находит широкое применение при производстве нержавеющих, жаропрочных, кислотостойких, инструментальных и других сталей и сплавов в виде ферромолибдена, содержащего не менее 50 мас.% молибдена.

Известно несколько способов гидрометаллургической переработки молибденсодержащих материалов с получением молибденовых продуктов.

Известен способ получения полуфабрикатов для производства ферромолибдена, включающий промывку огарка после обжига богатых концентратов молибденита 7-8%-ной азотной кислотой с последующим осаждением из кислых растворов молибденового продукта в присутствии соединений железа (П.С. Киндяков, Б.Г. Коршунов, П.И. Федоров, И.П. Кисляков. Химия и технология редких и рассеянных элементов, ч. III, M., Высшая школа, 1978, с.206).

Недостатком известного способа является высокая стоимость получаемых ферромолибдатов, вызванная использованием в данном техническом решении дорогостоящих реагентов и материалов: обожженных богатых концентратов молибденита и чистой азотной кислоты, а также повышенный расход щелочных реагентов.

Известен способ получения молибденовых продуктов путем смешивания растворов молибдата натрия и Fe2(SO4)3 с последующим осаждением молибденового продукта при рН 2,5-3,0, фильтрацией, промывкой и прокалкой осадка (А.Н. Зеликман. Молибден. М., Металлургия, 1970, с.150).

Недостатком известного способа получения молибденового продукта является высокая себестоимость продукта из-за использования в данном техническом решении дорогих чистых реагентов молибдата натрия и Fe2(SO4)3.

Наиболее близким техническим решением, выбранным авторами за прототип, является способ получения молибденового продукта из кислых молибденсодержащих растворов, включающий введение железосодержащего реагента, добавку щелочного реагента, выдержку полученной пульпы при перемешивании, фильтрацию, промывку и прокалку молибденового продукта. Введение железосодержащего реагента осуществляется в виде раствора, содержащего трехвалентное железо при молярном соотношении Mo:Fe=3:(1-1,15). Выдержку полученной пульпы при перемешивании осуществляют при рН 2,32-2,8 (А.Н. Зеликман. Молибден. М., Металлургия, 1970, с.149-150).

Недостатками известного способа являются высокая себестоимость молибденового продукта из-за использования в данном техническом решении дорогостоящих исходных реагентов и повышенный расход щелочного и железосодержащего реагентов, а также нестабильность состава осадков из-за трудности поддержания оптимального показателя рН в диапазоне 2,32-2,8.

Заявляемое техническое решение направлено на снижение расхода железосодержащего реагента, на снижение себестоимости молибденового продукта, на получение стабильного состава осадков и на утилизацию отходов производства.

Технический результат достигается тем, что в способе получения молибденового продукта из кислых молибденсодержащих растворов, включающем введение железосодержащего реагента, добавку щелочного реагента, выдержку полученной пульпы при перемешиваниии, фильтрацию, промывку и прокалку молибденового продукта - железосодержащий реагент - вводят в виде металлического железа (с нулевой валентностью) в количестве 50,0-90,0% от необходимого по стехиометрии, после растворения железа добавляют щелочной реагент до рН 2,9-5,0, выдерживают пульпу при перемешивании при 15-85oС и заданном показателе рН в течение 1-4 ч и после фильтрации и промывки проводят прокалку молибденового продукта при 650-800oС в течение 1-3 ч. При переработке сильнокислых растворов перед введением железа их обрабатывают карбонатом кальция в количестве 20-100 г/л и выдерживают пульпу в течение 0,15-1 ч с последующим отделением осадка. В качестве кислого молибденсодержащего раствора используют отработанные азотно-сернокислые растворы - отходы электролампового производства.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого способа.

Таким образом, заявляемый способ по результатам анализа уровня техники является неизвестным и соответствует критерию патентоспособности изобретения "новизна".

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной области техники показало, что известны операции растворения железосодержащего реагента в растворе, осаждение молибденового продукта щелочным реагентом, введение в сильнокислый раствор кальцийсодержащего реагента для нейтрализации избыточной кислотности. Однако выявленные технические решения лишь частично содержат заявляемые существенные признаки, но не обладают всей совокупностью существенных признаков заявляемого технического решения. В заявляемом способе только вся совокупность известных и неизвестных существенных признаков позволяет получить новый ранее неизвестный положительный эффект, заключающийся в значительном снижении себестоимости молибденового продукта за счет частичного использования для нейтрализации избыточной кислотности растворов дешевых реагентов Fe0 и СаСО3, за счет снижения расхода железосодержащего реагента, а также значительной стабилизации состава осадков за счет легкости поддержания заявляемого показателя рН в диапазоне 2,9-5,0.

Заявляемое техническое решение явным образом не следует из уровня техники, так как сведения о химии молибдена в растворах свидетельствуют о многообразии его химических свойств. Для молибдена характерны реакции диспропорционирования. Очень легко может меняться координационное число молибдена при сравнительно небольшом изменении условий (А.И. Бусев. Аналитическая химия молибдена. М., Издательство Академи наук СССР, 1962), что значительно затрудняет теоретическое обоснование оптимальных параметров технологии получения молибденсодержащих продуктов из растворов. Кроме того, для определения оптимальных параметров технологии получения молибденовых продуктов из молибденсодержащих растворов-отходов производства с минимальной себестоимостью и расходом реагентов требуется проведение большого количества экспериментов.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности изобретения "изобретательский уровень".

Использование для получения молибденового продукта отходов электролампового производства - сильнокислых, имеющих показатель рН<0,1, азотно-сернокислых растворов после вытравливания молибденового керна из нитей накала при производстве электроламп и отходов металлургического и машиностроительного производств в виде железной стружки позволяет утилизировать сбросные растворы-отходы производства, значительно снизить себестоимость молибденового продукта и расширить сырьевую базу по молибдену.

Применение в заявляемом способе металлического железа (Fe0) по сравнению с трехвалентным железом по прототипу позволяет утилизировать отход производства - металлическую стружку железа, используя ее для нейтрализации избыточной кислотности по реакциям (1) и (2)

Fe0+4HNO3=NO+Fe(МО3)3 (1)

Fe0+H2SO4=Fe2(SO4)3+Н2 (2)

что снижает расход щелочных реагентов.

Кроме того, за счет частичного восстановления Mo(VI) в Mo(IV), a также введения железа с пониженным расходом происходит образование ионов со смешанной валентностью молибдена с получением малорастворимых молибденсодержащих соединений, обладающих более низкой растворимостью, чем ферримолибдат, осажденный по прототипу. Кроме того, по заявляемому способу небходимая добавка железа снижается до 50,0-90,0% от стехиометрии в сравнении с потребностью в железе по прототипу, что дополнительно снижает себестоимость получаемого молибденового продукта. В случае использования сильнокислых исходных молибденсодержащих растворов их избыточная кислотность нейтрализуется при добавке к растворам дешевого реагента-карбоната кальция по реакции (3) и (4)

CaCO3+H2SO4=CaSO4+H2O+CO2, (3)

CaCO3+HNO3=Ca(NO3)2+H2O+CO2, (4)

что позволяет снизить расход щелочных элементов и в конечном счете снизить себестоимость молибденового продукта.

Снижение себестоимости молибденового продукта происходит за счет использования при его производстве в качестве, исходного сырья дешевых отходов производства отработанных молибденсодержащих растворов, а в качестве железосодержащего реагента- металлической стружки - отходов металлургической и машиностроительной промышленности.

Кроме того, снижение себестоимости молибденового продукта происходит за счет снижения расхода щелочного реагента после нейтрализации избыточной кислотности исходного раствора дешевыми реагентами: карбонатом кальция и металлической стружкой.

Проведение осаждения молибденового осадка при рН 2,9-5 вместо рН 2,32-2,8 по прототипу приводит к стабилизации состава осадков за счет легкости поддержания заданного рН в заявляемом интервале.

Использование для получения молибденового продукта отработанных сильнокислых азотно-сернокислых растворов после вытравливания молибденового керна из обрезков нитей накала при производстве электроламп и металлической стружки железа позволяет утилизировать отходы электролампового, металлургического и машиностроительного производств с получением товарного продукта. Кроме того, это позволяет расширить сырьевую базу по молибдену.

Заявляемые оптимальные параметры процесса, а именно количество металлического железа в количестве 50,0-90,0% от необходимой по стехиометрии, рН 2,9-5, температура осаждения 15-85oС, продолжительность осаждения 1-4 ч, температура прокалки 650-800oС, время прокалки 1-3 ч, количество карбоната кальция 20-100 г/л и выдержка пульпы после обработки карбонатом кальция в течение 0,15-1,0 ч позволяют стабилизировать состав молибденсодержащих осадков, достичь высокой степени извлечения молибдена и добиться содержания трехокиси молибдена в молибденовом продукте до 80% с минимальным содержанием серы до 0,2%. Для проверки заявляемого технического решения была проведена следующая работа.

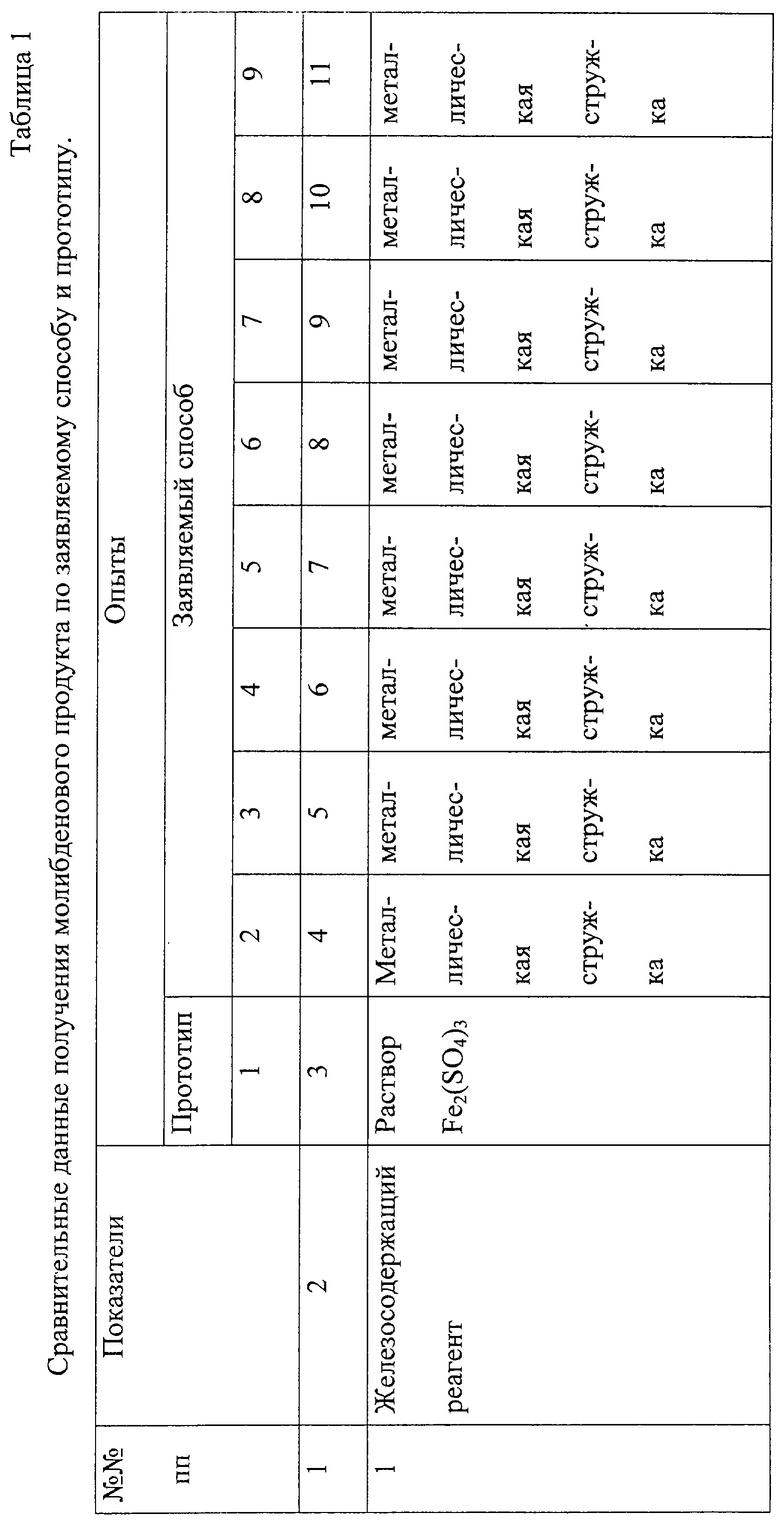

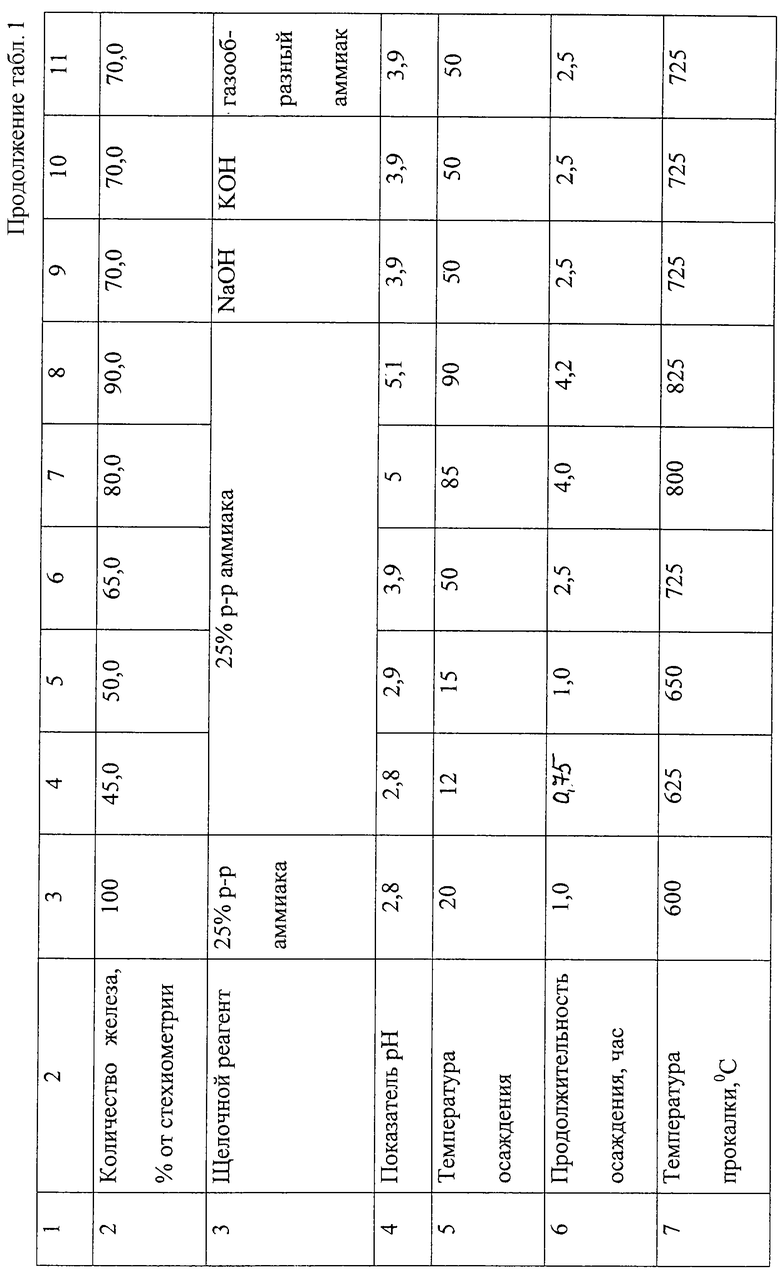

В опыте 1 (табл.1) проведено получение молибденового продукта по прототипу путем смешивания азотно-кислого молибденсодержащего раствора с сернокислым железосодержащим раствором (мольное соотношение Mo:Fe=3:1) с последующим осаждением молибденового продукта 25% раствором аммиака при рН 2,8 в течение 1,0 ч, фильтрацией, промывкой и прокалкой осадка при температуре 600oС в течение 1 ч. При смешивании растворов суммарное содержание кислоты составляло 375 г/л, содержание молибдена в растворе-38 г/л, содержание железа соответствовало стехиометрии.

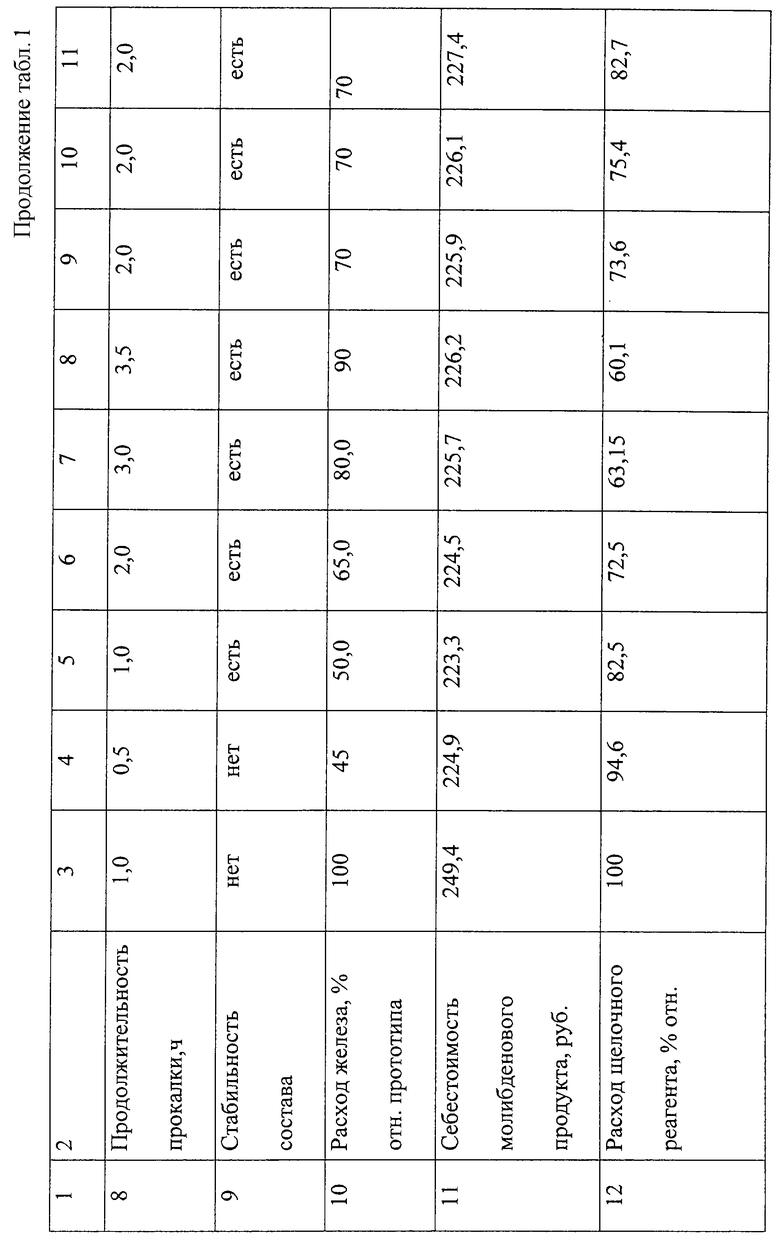

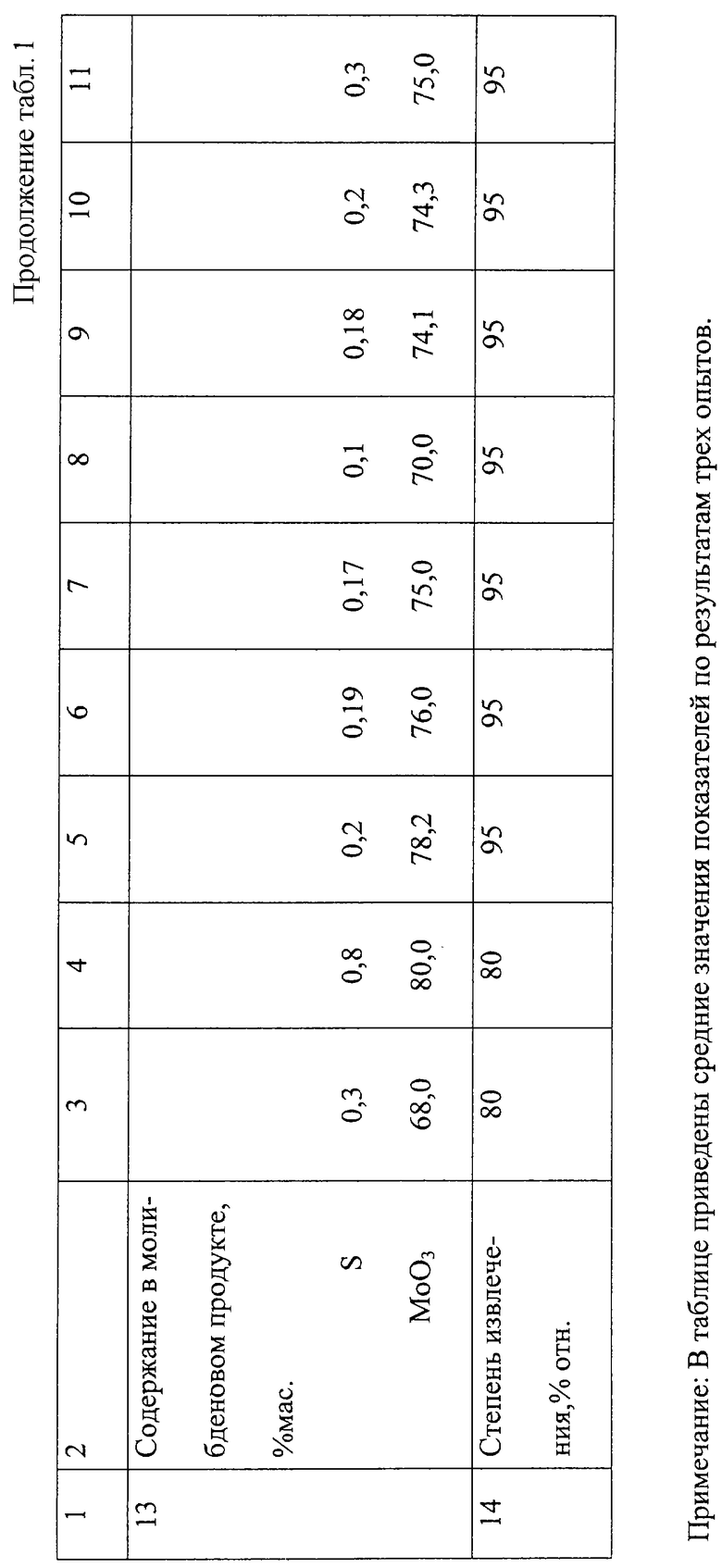

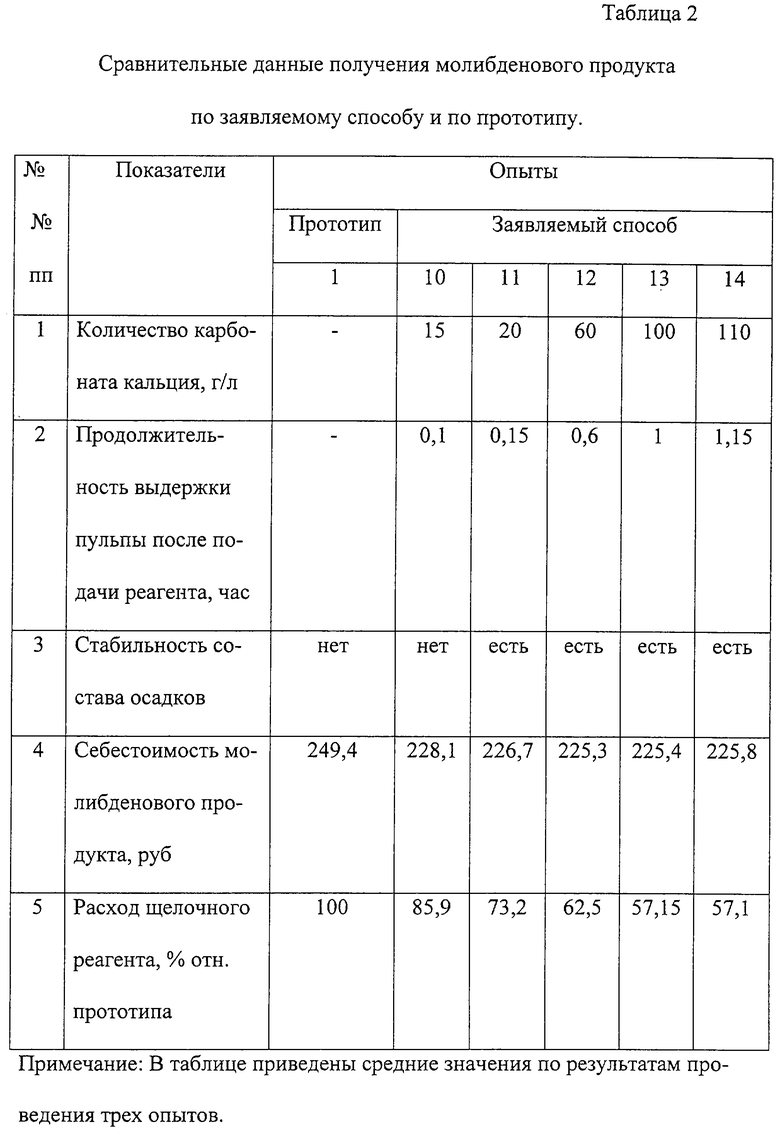

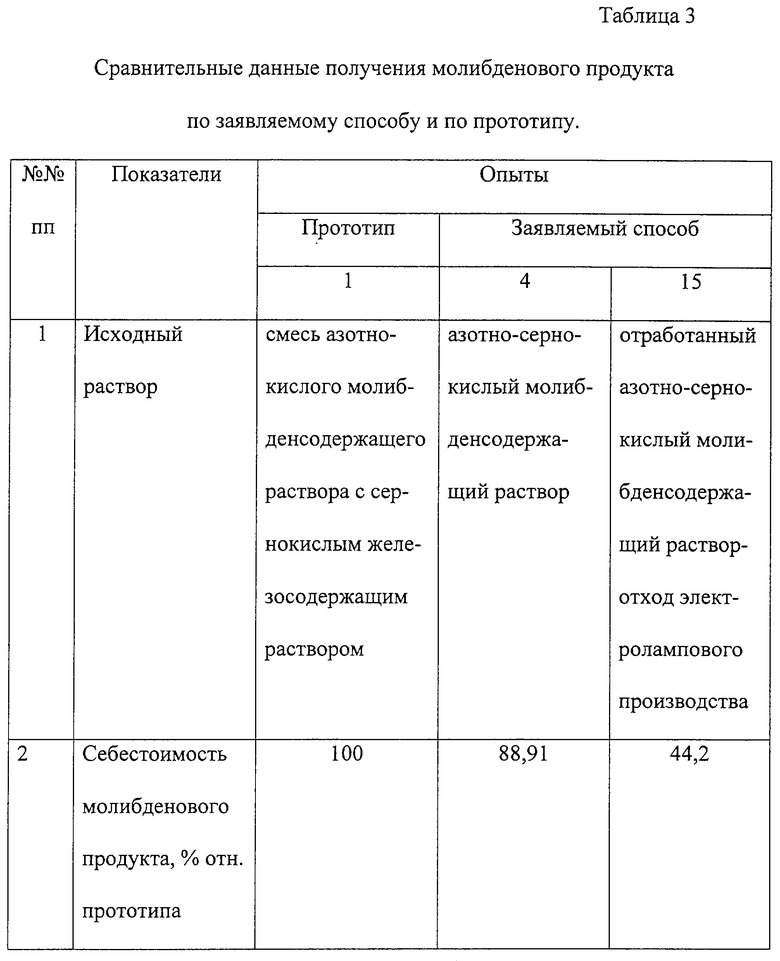

По заявляемому техническому решению молибденовый продукт получали по нескольким вариантам. В опытах 2-9 (табл.1) молибденовый продукт получали из азотно-сернокислого раствора. Содержание кислот составляло 375 г/л, содержание молибдена в растворе - 38г/л. В данном растворе растворяли металлическую стружку железа в количестве 45,0; 50,0; 65,0; 70,0; 80,0; 90,0% от необходимого по стехиометрии. После растворения железа добавляли щелочной реагент (25%-ный раствор аммиака, гидроокись натрия, гидроокись калия, газообразный аммиак) до различной величины показателя рН, равного 2,8; 2,9; 3,9; 5; 5,1. Выдерживали пульпу при перемешивании при различной температуре 12, 15, 50, 85, 90oС при поддержании заданного показателя рН в течение 0,75; 1,0; 2,5; 4,0; 4,2 ч. После фильтрации и промывки проводили прокалку молибденового концентрата при разной температуре 625, 650, 725, 800, 825oС в течение разной продолжительности времени, равной 0,5; 1,0; 2,0; 3,0; 3,5 ч. В опытах 10-14 (табл.2) использовали сильнокислые (рН<1) молибденсодержащие растворы. Перед введением в них железа данные растворы обрабатывали карбонатом кальция в разных количествах: 15,0; 20,0; 60,0; 100,0; 110,0 г/л в течение разной продолжительности времени, равной 0,1; 0,15; 0,6; 1,0; 1,15 ч. После этого полученную пульпу отфильтровывали с последующим отделением осадка. В отфильтрованном растворе растворяли металлическую стружку железа в количестве 70,0% от необходимого по стехиометрии. После растворения железа в раствор добавляли 25%-ный раствор аммиака до показателя рН равного 3,9; выдерживали пульпу при перемешивании при 50oС при поддержании заданного показателя рН в течение 2,5 ч. После фильтрации и промывки проводили прокалку молибденового продукта при температуре 725oС в течение 2 ч. В опыте 15 (табл. 3) в качестве исходного раствора использовали отработанные азотно-сернокислые растворы - отходы электролампового производства, получающиеся после вытравливания молибденового керна из нитей при производстве электроламп. Содержание молибдена в растворе составляло 35 г/л. Суммарное содержание кислот составляло 370 г/л. В данном растворе растворяли металлическую стружку железа в количестве 70,0% от необходимого по стехиометрии. После растворения железа в раствор добавляли 25%-ный раствор аммиака до показателя рН, равного 3,9; выдерживали пульпу при перемешивании при 50oС при поддержании заданного показателя рН в течение 2,5 ч. После фильтрации и промывки проводили прокалку молибденового продукта при температуре 725oС в течение 2 часов.

В процессе выполнения данной работы определяли стабильность состава осадков, себестоимость молибденового продукта, расход железосодержащего и щелочного реагентов, содержание серы и МоО3 в прокаленном продукте по стандартным методикам и выход готовой продукции.

Результаты исследований представлены в табл. 1-3.

Анализ данных, приведенных в табл. 1-3, показывает, что заявляемый способ отличается от известного меньшим расходом железосодержащего реагента 50,0-90,0% от необходимого по стехиометрии вместо 100% по стехиометрии у прототипа, меньшей себестоимостью молибденового продукта (223,3-228,1 рубль/кг вместо 249,4 рубля по прототипу), более стабильным составом осадков и способностью утилизировать молибденсодержащие отходы электролампового производства и отходы металлургии и машиностроения в виде металлической железной стружки.

Оптимальными параметрами заявляемого технического решения являются следующие (опыты 3-5, 11-13, 15):

- использование в качестве кислого молибденсодержащего раствора отработанных азотно-сернокислых растворов-отходов электролампового производства;

- железосодержащий реагент - металлическое железо с нулевой валентностью;

- количество железа - 50,0-90,0% от необходимого по стехиометрии;

- показатель рН при осаждении - 2,9-5;

- температура осаждения - 15-85oС;

- продолжительность осаждения - 1-4 ч;

- температура прокалки - 650-800oС;

- продолжительность прокалки - 1-3 ч;

- количество карбоната кальция - 20-100 г/л;

- продолжительность обработки - 0,15-1 ч.

Уменьшение количества железа менее чем 50,0% от необходимого по стехиометрии (опыт 2) приводит к увеличению расхода щелочного реагента и повышению себестоимости молибденового продукта.

Увеличение количества железа более чем 90,0% от необходимого по стехиометрии (опыт 6) приводит к снижению содержания молибдена в продукте.

Уменьшение показателя рН при осаждении менее 2,9 (опыт 2) приводит к нестабильности фильтрата, состава осадков и снижению степени извлечения молибдена.

Увеличение показателя рН при осаждении более чем 5,0 (опыт 6) нецелесообразно, так как приводит к увеличению расхода щелочного реагента.

Уменьшение температуры осаждения менее чем 15oС (опыт 2) приводит к уменьшению степени извлечения молибдена из раствора в продукт.

Увеличение температуры осаждения более чем 85oС (опыт 6) нецелесообразно, так как это приводит к увеличению расхода энергии и повышению себестоимости молибденового продукта без практического увеличения степени извлечения молибдена из раствора в продукт.

Уменьшение продолжительности осаждения менее чем 1,0 ч (опыт 2) приводит к неполному извлечению молибдена из раствора в продукт и получению нестабильных осадков.

Увеличение продолжительности осаждения более чем 4 ч (опыт 6) нецелесообразно, так как это приводит к значительному снижению производительности операции осаждения без дальнейшего увеличения извлечения молибден из раствора в продукт.

Уменьшение температуры прокалки менее чем 650oС (опыт 2) приводит к повышению содержания серы в продукте и к существенному снижению его качества.

Увеличение температуры прокалки более 800oС (опыт 6) нецелесообразно, так как это приводит к повышению себестоимости молибденового продукта без дальнейшего улучшения качества продукта и увеличению потерь МоО3 из продукта путем ее возгонки.

Уменьшение количества карбоната кальция при обработке растворов менее чем 20 г/л (опыт 10) приводит к увеличению расхода щелочного реагента и повышению себестоимости молибденового продукта. Увеличение количества карбоната кальция более 100 г/л (опыт 14) нецелесообразно, так как это приводит к потерям молибдена с осадком и уменьшению содержания молибдена в растворе.

Уменьшение продолжительности обработки раствора карбонатом кальция менее 0,15 ч (опыт 10) не позволяет полностью нейтрализовать повышенную кислотность раствора.

Увеличение продолжительности обработки раствора карбонатом кальция более 1 ч (опыт 14) нецелесообразно, т.к. снижается производительность операции нейтрализации и повышается себестоимость молибденового продукта.

Уменьшение продолжительности прокалки менее 1 ч (опыт 2) приводит к повышению содержания серы в продукте и снижению его качества.

Увеличение продолжительности прокалки более чем 3 ч (опыт 6) не приводит к дальнейшему улучшению качества продукта, при этом повышается расход электроэнергии и себестоимость молибденового продукта.

Заявляемый способ получения молибденового продукта опробован в лабораторных условиях ОАО "ЧМЗ" на укрупненной установке с положительным результатом. В настоящее время на совместном предприятии ЗАО "Совлакс-Батарея" создается опытный участок для получения молибденового продукта из отходов электролампового производства с целью утилизации этих высокотоксичных растворов с получением ценных и дефицитных молибденовых соединений, используемых не только в металлургии, но и для возврата чистых соединений в электроламповое производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТЫХ СОЕДИНЕНИЙ МОЛИБДЕНА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2261229C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНА И КИСЛОТ ИЗ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МОЛИБДЕНОВЫХ КЕРНОВ В ПРОИЗВОДСТВЕ ЭЛЕКТРОЛАМП И ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХОКИСИ МОЛИБДЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312067C2 |

| Способ переработки отработанного молибден-алюминийсодержащего катализатора | 2017 |

|

RU2645825C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| КОНЦЕНТРАТ МАРГАНЦЕВЫЙ НИЗКОФОСФОРИСТЫЙ | 2001 |

|

RU2201399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2004 |

|

RU2295494C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1996 |

|

RU2103402C1 |

Изобретение относится к гидрометаллургической переработке молибденитсодержащих материалов, в частности отходов производства. Результат изобретения: снижение расхода железосодержащего реагента, снижение себестоимости молибденитового продукта, получение стабильного состава осадков и утилизация отходов производства. В кислый молибденсодержащий раствор вводят железосодержащий реагент в виде металлического железа в количестве 50,0-90,0% от необходимого по стехиометрии. После растворения железа добавляют щелочной реагент до рН 2,9-5,0. Выдерживают пульпу при перемешивании при 15-85oС и указанном показателе рН в течение 1-4 ч. Фильтруют. Промывают. Проводят прокалку молибденового продукта при 650-800oС в течение 1-3 ч. 3 табл.

| ЗЕЛИКМАН А.Н | |||

| Молибден | |||

| - М.: Металлургия, 1970, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Способ выделения молибдена из растворов, содержащих азотную и серную кислоты | 1960 |

|

SU130879A1 |

| CS 228073 А, 15.05.1984 | |||

| CS 228074 А, 15.05.1984. | |||

Авторы

Даты

2003-09-27—Публикация

2001-10-31—Подача