Изобретение относится к износостойким покрытиям и может найти применение для повышения срока службы деталей машин, приборов, инструмента.

Известно композиционное электрохимическое покрытие, состоящее из основного металла и равномерно распределенных в нем частиц дисперсной фазы с повышенной относительно основного металла износостойкостью (см. Композиционные покрытия и материалы, М.: Химия, 1977 г., стр.95-97). Принято за прототип.

Недостатком этого покрытия является то, что размер и содержание в нем частиц дисперсной фазы не связаны с характеристиками контакта трущихся поверхностей, что приводит к неоправданно большому расходу дисперсной фазы.

Задачей предлагаемого изобретения является снижение затрат на изготовление износостойких композиционных покрытий.

Технический результат, получаемый при осуществлении изобретения, заключается в снижении расхода дисперсной фазы при образовании композиционного покрытия при обеспечении его высокой износостойкости.

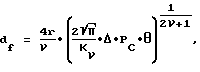

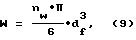

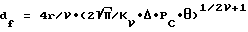

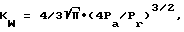

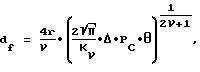

Указанный технический результат достигается тем, что в износостойком композиционном покрытии, состоящем из основного металла и равномерно распределенных в нем частиц дисперсной фазы с повышенной относительно основного металла износостойкостью, новым является то, что размер и объемное содержание частиц дисперсной фазы в покрытии связаны с характеристиками контакта трущихся поверхностей и определяются по формулам

где df - средний диаметр частиц дисперсной фазы;

r - приведенный радиус микронеровностей контактирующих поверхностей;

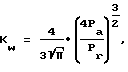

Kν - коэффициент;

ν и Δ - характеристики шероховатости;

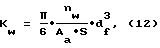

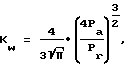

KW - объемное содержание частиц дисперсной фазы в покрытии;

θ - упругая постоянная металла сопрягаемой поверхности;

Ра - номинальное давление;

Рс - контурное давление;

Рr - фактическое давление.

Связь между размером и объемным содержанием частиц в покрытии с характеристиками контакта получена исходя из следующего.

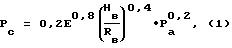

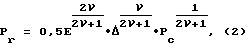

Основной металл покрытия быстро изнашивается, обнажая поверхности частиц, поэтому контакт между трущимися поверхностями происходит по поверхности частиц дисперсной фазы. Согласно установившимся в трибологии представлениям в зоне контакта трущихся поверхностей различают номинальное, контурное, фактическое давления, связь которых между собой и с характеристиками контакта выражена для случая упругого контакта следующими выражениями:

где Ра - номинальное давление;

Е - модуль упругости;

Нв, Rв - параметры волнистости поверхности;

ν,Δ - характеристики, зависящие от параметров шероховатости контактирующих поверхностей.

Между номинальным давлением, номинальной площадью контакта, фактическим давлением, фактической площадью контакта существует соотношение (3)

(3)

где Аа - номинальная площадь контакта;

Аr - фактическая площадь контакта.

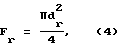

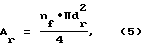

Фактическую площадь контакта можно представит в виде суммы отдельных пятен контакта, каждое из которых имеет площадь

тогда

где dr - средний диаметр пятна контакта;

nf - число частиц, участвующих в контакте.

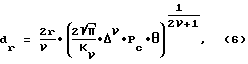

Средний диаметр пятна контакта, определенный (2) для условий упругого контакта, может быть выражен зависимостью

где r - средний радиус микронеровностей;

Kν - коэффициент;

θ - упругая постоянная материала.

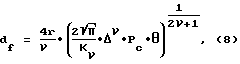

В большинстве случаев частицы дисперсной фазы имеют форму, близкую к сферической. В этом случае диаметр частиц дисперсной фазы определяется из условия

df = 2dr, (7)

так как распределение диаметров пятен контакта при равномерном распределении частиц подчиняется закону равной вероятности.

Следовательно, размер частиц дисперсной фазы, обеспечивающий условие упругого контакта трущихся поверхностей, связан с характеристиками контакта соотношением

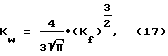

Соотношение между объемным содержанием частиц, участвующих в контакте, и соответствующим объемным содержанием частиц дисперсной фазы получим исходя из следующего.

Объем, занимаемый частицами в покрытии, определяется

где nW - число частиц в покрытии.

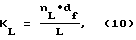

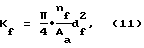

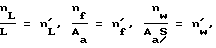

Линейное (KL), поверхностное (Kf) и объемное (KW) содержание частиц в покрытии можно выразить в виде

где nL, nf, nW - число частиц на расстоянии L, на площади поверхности Аа и в объеме Аа•S соответственно;

S - толщина покрытия.

Приняв

получим выражения

KL = n'L • df, (13)

Kf = n'f • d2 f, (14)

KW = n'W • d3 f, (15)

где n'L, n'f, n'W - соответственно удельные линейная, поверхностная и объемная концентрация частиц дисперсной фазы.

При равномерном распределении частиц в покрытии справедливы соотношения

n'L = n, n'f = n2, n'W = n3. (16)

Тогда зависимость между объемной и поверхностной концентрациями частиц можно записать в виде

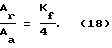

Отношение фактической площади контакта к номинальной с учетом выражений (5), (7), (11) можно записать в виде

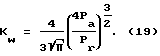

Тогда выражение (17) с учетом соотношений (3) и (18) примет вид

Таким образом, определяя объемное содержание частиц дисперсной фазы посредством решения уравнения (19), а их размер посредством решения уравнения (8), обеспечивают условие упругого контакта при заданных характеристиках контакта трущихся поверхностей, тем самым повышается износостойкость покрытия.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое техническое решение обладает "новизной" и "изобретательским уровнем".

Применение предлагаемого изобретения иллюстрируется следующим примером. На гильзу цилиндра мокика "Пилот" наносится покрытие, состоящее из основного металла - никеля и дисперсной фазы - частиц карбида кремния. Гильза работает в контакте с чугунным кольцом. Заданы характеристики контакта: Ра = 0,56 кгс/см2; θ = 4,55•10-5 мм2/кгс; Е = 20000 кгс/мм2; Kν = 0,665; r = 1000 мкм; Δ = 1,584•10-4; ν = 1,5; Нв = 0,1 мкм; Rв = 40000 мкм. В этом случае упругий контакт обеспечивается при диаметре частиц карбида кремния df = 19,87 мкм и объемном содержании частиц карбида кремния KW = 9,61•10-3 или 0,9%.

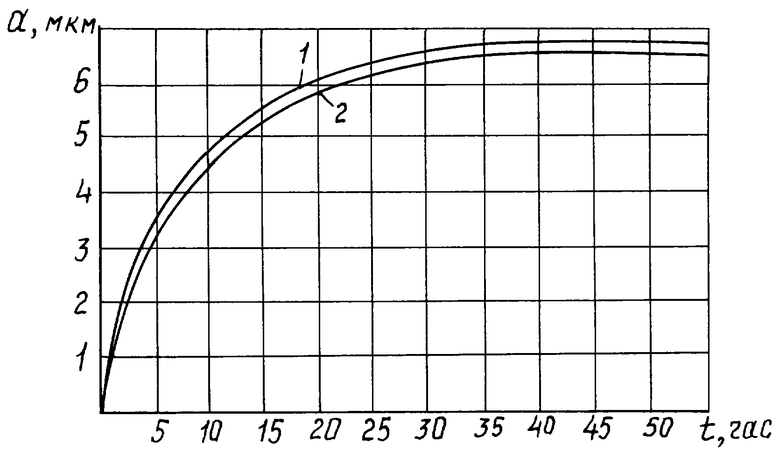

Исследования износостойкости гальванических осажденных композиционных покрытий на основе никеля с порошком карбида кремния марки М 20 (диаметр частиц в котором 19,87 мкм), проведенные на специальном стенде с возвратно-поступательным движением образцов, показали, что износостойкость покрытия, содержащего 0,9% карбида кремния, практически равна износостойкости покрытий с содержанием карбида кремния 10% (рекомендованном в источнике, принятом за прототип).

На чертеже: кривая 1 характеризует износ покрытия с содержанием карбида кремния 0,9%, изготовленного по предлагаемому изобретению; кривая 2 характеризует износ покрытия с содержанием карбида кремния 10%, изготовленного по прототипу.

Полученные результаты показывают, что использование предлагаемого изобретения позволяет значительно снизить содержание дисперсной фазы в покрытии при обеспечении высокой износостойкости, что ведет к повышению экономичности при изготовлении износостойких композиционных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2010 |

|

RU2439210C2 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226574C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2138583C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| СПОСОБ УПРАВЛЕНИЯ НЕКОНТАКТНЫМ ВЗРЫВАТЕЛЕМ | 2001 |

|

RU2202099C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2130509C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2578840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ МЕТАЛЛОКЕРАМОМАТРИЧНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2485365C1 |

Изобретение относится к износостойким покрытиям и может найти применение для повышения срока службы деталей машин, приборов, инструмента. Износостойкое композиционное покрытие состоит из основного металла с равномерно распределенными в нем частицами дисперсной фазы с повышенной относительно основного металла износостойкостью. Размер и объемное содержание частиц дисперсной фазы в покрытии определяются по формулам  ,

,  где df - средний диаметр частиц дисперсной фазы, r - приведенный радиус микронеровностей контактирующих поверхностей, Kν - коэффициент, ν и Δ - характеристики шероховатости, KW - объемное содержание частиц дисперсной фазы в покрытии, θ - упругая постоянная металла сопрягаемой поверхности, Pa - номинальное давление, Рс - контурное давление, Pr - фактическое давление. Изобретение позволяет значительно снизить содержание дисперсной фазы в покрытии при обеспечении его высокой износостойкости, что ведет к повышению экономичности при изготовлении износостойких композиционных покрытий. 1 ил.

где df - средний диаметр частиц дисперсной фазы, r - приведенный радиус микронеровностей контактирующих поверхностей, Kν - коэффициент, ν и Δ - характеристики шероховатости, KW - объемное содержание частиц дисперсной фазы в покрытии, θ - упругая постоянная металла сопрягаемой поверхности, Pa - номинальное давление, Рс - контурное давление, Pr - фактическое давление. Изобретение позволяет значительно снизить содержание дисперсной фазы в покрытии при обеспечении его высокой износостойкости, что ведет к повышению экономичности при изготовлении износостойких композиционных покрытий. 1 ил.

Износостойкое композиционное покрытие, состоящее из основного металла с равномерно распределенными в нем частицами дисперсной фазы с повышенной относительно основного металла износостойкостью, отличающееся тем, что размер и объемное содержание частиц дисперсной фазы в покрытии определяются по формулам

где df - средний диаметр частиц дисперсной фазы;

r - приведенный радиус микронеровностей контактирующих поверхностей;

Kν - коэффициент;

ν и Δ - характеристики шероховатости;

KW - объемное содержание частиц дисперсной фазы в покрытии;

θ - упругая постоянная металла сопрягаемой поверхности;

Pa - номинальное давление;

Рc - контурное давление;

Pr - фактическое давление.

| САЙФУЛЛИН Р.С | |||

| Композиционные покрытия и материалы | |||

| - М.: Химия, 1977, с.95-97 | |||

| Способ получения композиционных хромовых покрытий | 1988 |

|

SU1523598A1 |

| Способ получения композиционных покрытий | 1987 |

|

SU1650789A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| US 4305792, 15.12.1981 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2003-09-27—Публикация

2002-03-26—Подача