Изобретение относится к области технологии осаждения электрохимических покрытий, а именно к области технологии осаждения композиционных электрохимических покрытий (КЭП), и может найти применение для повышения износостойкости внутренних поверхностей деталей машин, приборов и инструмента. Предложенный способ может быть использован для получения КЭП на основе никеля, хрома, железа, меди с дисперсной фазой в виде микропорошков карбида кремния, корунда, алмаза, нитрида бора, графита и др. на цилиндрических внутренних поверхностях деталей машин, изготовленных из стали, алюминия, меди и других материалов, на которых возможно осаждение электрохимических покрытий. Например: гильзы цилиндров двигателей внутреннего сгорания, подшипники скольжения, детали спецтехники.

Известен способ и устройство осаждения КЭП на внутренние поверхности деталей. Способ включает создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии (ЭС), содержащего частицы дисперсной фазы (ДФ), в котором электролиту-суспензии, поступающему в межэлектродное пространство, придается вращательно-поступательное движение с определенной угловой скоростью. Способ принят за прототип (см. патент RU №2226574, опубл. 10.04.2004).

Недостатком прототипа является то, что он не учитывает влияние седиментации частиц в процессе осаждения КЭП на горизонтально расположенные внутренние поверхности, что затрудняет получение покрытия с заданным содержанием дисперсной фазы (ДФ).

Задачей предлагаемого изобретения является повышение качества композиционных электрохимических покрытий, осаждаемых на горизонтально расположенные внутренние поверхности.

Технический результат, полученный при осуществлении изобретения, заключается в получении композиционных электрохимических покрытий с заданным содержанием дисперсной фазы, получен в процессе выполнения научно-исследовательских работ по осаждению КЭП на внутренние поверхности гильз цилиндров двигателей мототехники. Заданное содержание ДФ в покрытии 10% (Kf=0,1), полученное содержание 10,9% (Kf=0,109).

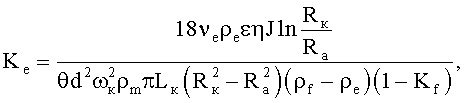

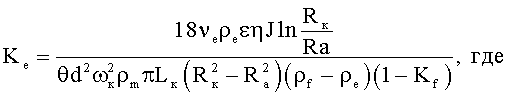

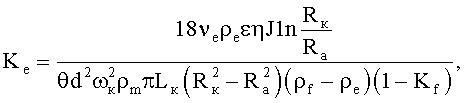

Указанный технический результат достигается тем, что в способе осаждения композиционных электрохимических покрытий на внутренние поверхности деталей машин, включающем создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии, содержащего частицы дисперсной фазы, имеющего вращательно-поступательное движение с определенной угловой скоростью, НОВЫМ является то, что катоду придают вращательное движение с определенной угловой скоростью, а концентрация частиц дисперсной фазы в электролите связана с угловой скоростью вращения катода и заданным содержанием дисперсной фазы в покрытии, а связь концентрации частиц дисперсной фазы в электролите с угловой скоростью вращения катода и заданным содержанием дисперсной фазы в покрытии выражают соотношением:

где

где

ωк- угловая скорость вращения катода, 1/с;

Ке - концентрация частиц дисперсной фазы в электролите;

Rа - радиус поверхности анода, м;

Rк - радиус поверхности катода, м;

η - катодный выход по току;

ε - электрохимический эквивалент металла покрытия, кг/А с;

J - величина технологического тока, А;

ρm - плотность металла покрытия, кг/м3;

Kf- коэффициент заданной объемной концентрации частиц дисперсной фазы в покрытии;

δ - заданная толщина покрытия, м;

Lk - длина поверхности катода, м;

d - диаметр частицы, м;

ρf - плотность частицы, кг/м3;

ρe - плотность электролита, кг/м3;

νe - кинематическая вязкость электролита, м2/с;

θ - коэффициент, учитывающий форму частицы;

θ=0,5

В качестве дисперсной фазы рекомендуют электрокорунд - αAl2O3, электрокорунд нормальный и карборунд - SiC в виде микропорошков с размером частиц 5…7 мкм и объемной концентрацией 2, 3…4%, что соответствует Кf=0,023…0,04.

Рекомендуют использовать частицы размером не более 3 мкм с Kf=0,025…0,05.

Оптимальные по износостойкости и пластичности покрытия содержат 6…11% корунда (Kf=0,06…0,11).

Рекомендуют использовать покрытия, содержащие частицы ДФ с размерами, находящимися в пределах 2…10 мкм или 28…40 мкм и Кf=0,15…0,25.

Проведенные исследования показали, что лучшие результаты по износостойкости дают покрытия, содержащие 10% (Kf=0,1)частиц карбида кремния или корунда размером 15 мкм.

Расхождения в рекомендациях обусловлены различием в условиях эксплуатации покрытий.

Следует отметить, что при реализации способа Kf относится к исходным данным и может принимать различные значения.

- Коэффициент формы частиц учитывает влияние формы частиц на скорость перемещения в центробежном поле. По рекомендациям, для частиц, форму которых трудно определить, θ=0,5.

- Коэффициент заданной объемной концентрации частиц дисперсной фазы в покрытии - Kf выражает отношение объема частиц к объему покрытия, в котором они находятся.

- Коэффициент концентрации дисперсной фазы в электролите - Ke величина безразмерная, т.к. выражает отношение объема частиц к объему электролита, в котором они находятся.

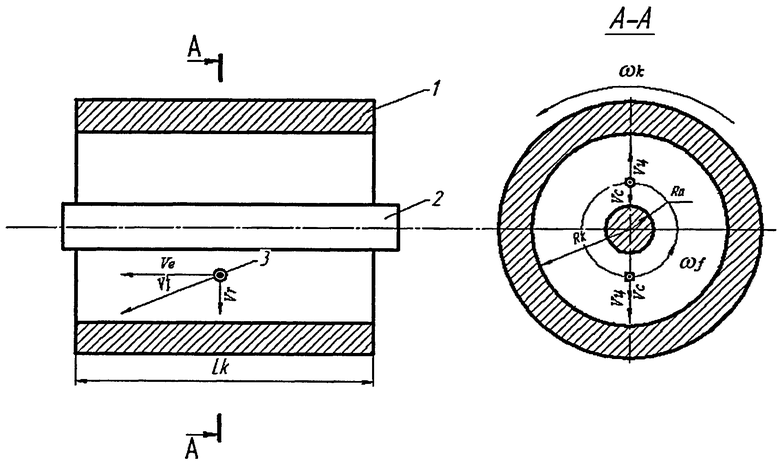

Сущность изобретения поясняется чертежом, на котором представлена схема перемещений частицы в межэлектродном пространстве, где

1 - катод;

2 - анод;

3 - частица дисперсной фазы;

υr - радиальная скорость частицы;

υe - осевая скорость перемещения частицы;

υc - скорость седиментации частицы;

υц - скорость перемещения частицы под действием центробежных сил;

ωf - угловая скорость вращения частицы;

ωк - угловая скорость вращения катода;

Rк - радиус катода;

Ка - радиус анода;

Lк - длина поверхности катода.

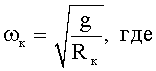

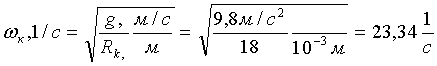

При вращении катода участки катодной поверхности периодически меняют свое положение относительно направления седиментации и условия осаждения выравниваются. Для того чтобы частицы ДФ в верхнем положении не отделялись от катодной поверхности сила тяжести частиц должна быть равна центробежной силе. В этом случае угловую скорость вращения катода определяют из выражения

g=9,8 м/c2;

Rк - радиус поверхности катода, м.

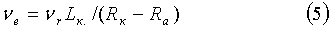

Связь между концентрацией частиц ДФ в электролите с заданным содержанием ДФ в покрытии получена на основе следующих соображений.

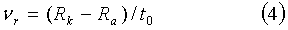

При осаждении КЭП в электролите, имеющем вращательное и поступательное движения, частицы ДФ перемещаются к поверхности катода со скоростью νr и параллельно поверхности катода со скоростью νe, а также вращаются с угловой скоростью ωf, равной у поверхности катода угловой скорости вращения катода ωк (см. чертеж). Скорость радиального перемещения частицы в верхней точке траектории равна разности между скоростью, возникающей от действия центробежных сил νц, и скоростью седиментации νс. Скорость радиального перемещения частицы в нижней точке траектории равна сумме этих скоростей. Средняя скорость радиального перемещения частицы νr равна νц. Для того чтобы частицы ДФ равномерно осаждались на всю поверхность катода со средней скоростью νr, катоду придается вращение с угловой скоростью ωк.

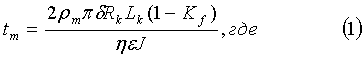

Время образования на поверхности катода осадка металла заданного объема определяется из выражения:

Rк - радиус поверхности катода;

η - катодный выход по току;

ε - электрохимический эквивалент металла покрытия;

J - величина технологического тока;

ρm - плотность металла покрытия;

Kf - коэффициент заданной объемной концентрации частиц ДФ в покрытии;

δ - заданная толщина покрытия;

Lk - длина поверхности катода.

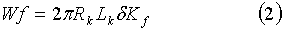

За это же время в покрытие должно включиться количество частиц, объем которых определяется из выражения:

Время осаждения всех частиц ДФ, содержащихся в межэлектродном пространстве (МЭП), определяется из выражения

νe - кинематическая вязкость электролита;

d - диаметр частиц дисперсной фазы;

θ - коэффициент формы частиц;

ωк - угловая скорость вращения катода.

Для определения средней скорости осаждения частиц может быть использована формула:

За время t0 частицы должны переместиться вдоль поверхности катода на расстояние не более Lк. Следовательно, требуемую скорость поступательного движения электролита можно определить из соотношения:

За время tm через МЭП протечет объем электролита

В этом объеме электролита должно содержаться количество частиц ДФ, равное количеству частиц в покрытии,

Ке - коэффициент объемной концентрации частиц ДФ в электролите. Подставив в выражение 7 значения Wf и We из уравнений 2 и 6 с учетом

зависимостей 1, 3, 4, 5, получим зависимость для определения коэффициента объемной концентрации частиц ДФ в электролите в виде:

ωк - угловая скорость вращения катода, 1/с;

Kе - концентрация частиц дисперсной фазы в электролите;

Ra - радиус поверхности анода, м;

Rк - радиус поверхности катода, м;

η - катодный выход по току;

ε - электрохимический эквивалент металла покрытия, кг/А с;

J - величина технологического тока, А;

ρm - плотность металла покрытия, кг/м3;

Кf - коэффициент заданной объемной концентрации частиц дисперсной фазы в покрытии;

δ - заданная толщина покрытия, м;

Lk - длина поверхности катода, м;

d - диаметр частицы, м;

ρf - плотность частицы, кг/м3;

ρe - плотность электролита, кг/м3;

νe - кинематическая вязкость электролита, м2/с;

θ - коэффициент, учитывающий форму частицы;

θ=0,5.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое техническое решение обладает «новизной» и «изобретательским уровнем».

Последовательность действий при получении композиционного покрытия никель- карбид кремния следующая:

Технология подготовки поверхности под осаждение КЭП

Катодное обезжиривание: температура - 60…80°С, плотность тока - 2…10 А/дм2, напряжение - 6…12 В, время 4…5 мин.

Состав ванны обезжиривания: сода кальционированная - 20…50 г/л, тринатрийфосфат - 20…50 г/л, натр едкий - 20…40 г/л.

Анодное обезжиривание: температура - 60…80°С, плотность тока - 2…10 А/дм2, напряжение - 6…12 В, время - 4…5 мин.

Состав ванны обезжиривания: сода кальцинированная - 20…50 г/л, тринатрийфосфат - 20…50 г/л, натр едкий - 20…40 г/л.

Промывка в горячей воде: температура - 60…80°С, время - 4…5 мин.

Промывка в холодной воде.

Активация: температура - 15…30°С, время - 4…5 мин.

Состав ванны: кислота соляная - 50…100 г/л.

Промывка в холодной воде.

Осаждение КЭП

Осаждение КЭП проводилось после подготовки поверхности в соответствии с изложенной технологией при скорости вращения катода 3,7 об/с в электролите-суспензии, приготовленном на основе электролита для никелирования с добавлением дисперсной фазы в виде микропорошка.

Состав электролита-суспензии: никель сернокислый - 250…300 г/л, кислота борная - 25…45 г/л, натрий хлористый - 10…15 г/л, 1,4 бутиндиол (100%) - 0,1…0,5 г/л, вещество моющее «Прогресс 30» - 0,5…1 мл/л, формалин - 1,2…3 г/л, хлорамин Б - 2…2,5 г/л, SiC с зернистостью М15 при коэффициенте объемной концентрации частиц в электролите Кe=6,52 10-4.

Режим осаждения: температура - 40…50°С, плотность тока - 10 А/дм2, напряжение 6…10 В, время - 2 часа.

Для предотвращения седиментации частиц в баке для электролита электролит-суспензия перемешивался специальной мешалкой.

Предлагаемый способ предназначен для осаждения композиционных электрохимических покрытий на внутренние поверхности деталей спецтехники, выпускаемой на ОАО завод им. В.А. Дегтярева, изготовленных из стали 30ХН2МФА, а также на внутренние поверхности гильз цилиндров двигателей мототехники, изготовленных из стали 45.

Вращательное движение с определенной угловой скоростью придается катоду от электродвигателя с регулируемым числом оборотом через редуктор и ременную передачу.

Пример расчета угловой скорости вращения катода и коэффициента объемной концентрации частиц дисперсной фазы в электролите для получения покрытия никель-карбид кремния при заданной объемной концентрации карбида кремния в покрытии 10% (Кf=0,1). Зернистость карбида кремния М15, что соответствует диаметру частиц d=15 мкм.

Исходные данные: Rк=18·10-3 м; Rа=5·10-3 м; Lk=95·10-3 м; d=15·10-6 м; Kf=0,1; δ=2·10-4 м; ρm=8,96·103 кг/м3; ρf=3,8·103 кг/м3; ρe=1,15·103 кг/м3; ε=3·10-7 кг/(А·с); θ=0,5; νе=1,35·10-6 м2/с;η=0,71; J=10 А.

Расчет угловой скорости вращения катода с указанием размерностей, входящих в рсчетную формулу величин, имеет вид:

.

.

Это значение угловой скорости соответствует числу оборотов катода - n=ωл/2π=3,7 об/с.

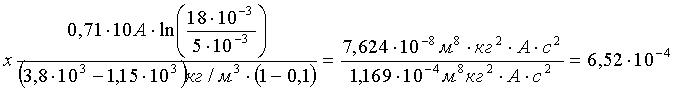

Расчет коэффициента объемной концентрации частиц дисперсной фазы в электролите по приведенной в заявке зависимости:

.

.

Результаты расчета показывают, что угловая скорость вращения катода ωк составляет 3,7 об/с, коэффициент объемной концентрации частиц в электролите Ке равен 6,52×10-4, а размерности левой и правой частей математических выражений одинаковые.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2482225C2 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226574C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| Способ получения композиционных покрытий на основе никеля | 1989 |

|

SU1730211A1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЬ-ПОЛИТЕТРАФТОРЭТИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2033482C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

Изобретение относится к области технологии осаждения электрохимических покрытий, а именно к области технологии осаждения композиционных электрохимических покрытий (КЭП), и может найти применение для повышения износостойкости внутренних поверхностей деталей машин, приборов и инструмента. Способ включает создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии, содержащего частицы дисперсной фазы, имеющего вращательно-поступательное движение с определенной угловой скоростью. Катоду придают вращательное движение с определенной угловой скоростью, а связь концентрации частиц дисперсной фазы в электролите с угловой скоростью вращения катода и заданным содержанием дисперсной фазы в покрытии выражается в виде определенной математической зависимости. Технический результат: получение композиционных электрохимических покрытий с заданным содержанием дисперсной фазы. 1 ил.

Способ осаждения композиционных электрохимических покрытий на внутренние поверхности деталей машин, включающий создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии, содержащего частицы дисперсной фазы, имеющего вращательно-поступательное движение с определенной угловой скоростью, отличающийся тем, что катоду придают вращательное движение с определенной угловой скоростью, а связь концентрации частиц дисперсной фазы в электролите с угловой скоростью вращения катода и заданным содержанием дисперсной фазы в покрытии выражают соотношением

где ωк - угловая скорость вращения катода, с-1;

Ке - концентрация частиц дисперсной фазы в электролите;

Ra - радиус поверхности анода, м;

Rк - радиус поверхности катода, м;

η - катодный выход по току;

ε - электрохимический эквивалент металла покрытия, кг/А·с;

J - величина технологического тока. А;

ρm - плотность металла покрытия, кг/м3;

Kf - коэффициент заданной объемной концентрации частиц дисперсной фазы в покрытии;

δ - заданная толщина покрытия, м;

Lк - длина поверхности катода, м;

d - диаметр частицы, м;

ρf - плотность частицы, кг/м3;

ρе - плотность электролита, кг/м3;

νe - кинематическая вязкость электролита, м2/с;

θ - коэффициент, учитывающий форму частицы, θ=0,5.

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226574C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 2004 |

|

RU2282683C1 |

| Топка с газифицирующим предтопочным устройством | 1925 |

|

SU5796A1 |

| US 3061525, 30.10.1962. | |||

Авторы

Даты

2012-01-10—Публикация

2010-03-09—Подача