Изобретение относится к осаждению электрохимических покрытий, а именно к осаждению композиционных электрохимических покрытий, и может найти применение для повышения качества внутренних поверхностей деталей машин, приборов и инструмента.

Известен способ осаждения композиционных электрохимических покрытий на внутренние поверхности деталей, включающий создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии, содержащего частицы дисперсной фазы (см. Р.С. Сайфуллин "Композиционные покрытия и материалы", М.: Химия, 1977, с.9). Способ взят за прототип.

Известно устройство для осаждения композиционных электрохимических покрытий на внутренние поверхности деталей машин, содержащее ванну с электролитом-суспензией, катод, анод, размещенный соосно внутренней поверхности катода и выполненный с возможностью вращения (см. "Восстановление деталей электролитическим железом". / Под ред. В.Н. Петрова, - Кишинев: Штиинца, 1987, с.38). Устройство взято за прототип.

Недостатком известных способа и устройства является то, что не обеспечивается возможность регулирования содержания частиц дисперсной фазы в покрытии, что снижает качество покрытия.

Задачей изобретения является повышение качества композиционных электрохимических покрытий.

Технический результат, получаемый при осуществлении изобретения, заключается в получении композиционных электрохимических покрытий с заданным содержанием дисперсной фазы.

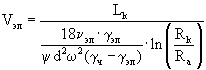

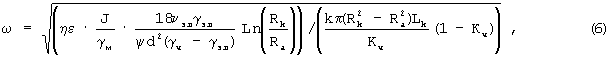

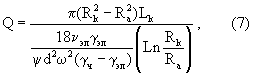

Указанный технический результат достигается тем, что в способе осаждения композиционных электрохимических покрытий, включающей создание между поверхностями анода и катода межэлектродного пространства с подачей в созданное пространство электролита-суспензии, содержащего частицы дисперсной фазы, новым является то, что поступающему в межэлектродное пространство электролиту-суспензии придается вращательно-поступательное движение, угловая и осевая скорости которого определяются по формулам

ω= ,

,

,

,

где ω – угловая скорость вращения электролита,

Vэл – осевая скорость движения электролита,

η – катодный выход по току,

ε – электрохимический эквивалент металла покрытия,

J – величина технологического тока,

γм – плотность металла покрытия,

γэл – плотность электролита,

γч – плотность частицы дисперсной фазы,

νэл – кинематическая вязкость электролита,

ψ – коэффициент формы частицы,

d – диаметр частицы,

Rk – радиус катодной поверхности,

Ra – радиус анодной поверхности,

k – объемная концентрация частиц в электролите,

Кч – объемная концентрация частиц в покрытии,

Lk – длина катодной поверхности.

Указанный технический результат достигается тем, что в устройстве для осаждения композиционных электрохимических покрытий, содержащем ванну с электролитом-суспензией, катод, анод, размещенный соосно внутренней поверхности катода и выполненный с возможностью вращения, новым является то, что на аноде радиально закреплены пластины, рабочие поверхности которых наклонены к оси вращения анода.

Связь между содержания частиц в покрытии с угловой скоростью вращения электролита-суспензии получена на основе следующих соображений. При вращении в электролите-суспензии возникают центробежные силы, под действием которых частицы дисперсной фазы перемещаются к поверхности катода и оседают на ней. При этом, чем больше скорость вращения, тем больше величина центробежных сил и, следовательно, больше частиц осядет на катодную поверхность в единицу времени. Согласовывая скорость осаждения частиц дисперсной фазы со скоростью образования покрытия, можно регулировать содержание дисперсной фазы в покрытии.

Время осаждения всех частиц, содержащихся в межэлектродном пространстве, определяется из выражения

где t – время осаждения частиц,

γэл – плотность электролита,

γч – плотность частицы дисперсной фазы,

ψ – коэффициент формы частицы,

ω – угловая скорость вращения,

νэл – кинематическая вязкость электролита,

d – диаметр частицы,

Rk – радиус катодной поверхности,

Rа – радиус анодной поверхности.

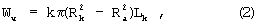

При заданной концентрации объем частиц, содержащихся в межэлектродном пространстве, определяется из выражения

где Wч – объем частиц,

k – объемная концентрация частиц в электролите.

За время t на поверхности катода образуется осадок основного металла, объем которого определяется из выражения:

где Wо – объем осадка основного металла,

η – катодный выход по току,

ε – электрохимический эквивалент основного металла,

J – величина технологического тока,

γм – плотность основного металла.

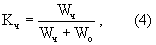

Объемная концентрация частиц дисперсной фазы в покрытии определяется из выражения

которое с учетом выражений (1, 2, 3) примет вид:

Связь угловой скорости вращения электролита с относительным содержанием и формой частиц дисперсной фазы в покрытии, параметрами катодной и анодной поверхностей, технологическими параметрами и параметрами электролита-суспензии получена, после преобразования уравнения 5 в виде соотношения

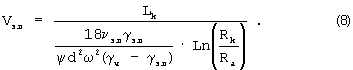

Для обеспечения непрерывности процесса осаждения покрытия электролит в межэлектродном пространстве должен непрерывно перемещаться в осевом направлении с такой скоростью, чтобы за время t межэлектродное пространство заполнилось новым электролитом. В этом случае объемный расход определяется из соотношения

а осевая скорость течения электролита определяется из соотношения

Таким образом, подавая в межэлектродное пространство электролит-суспензию с угловой и осевой скоростями, рассчитанными по формулам (6) и (8), можно получить композиционное электрохимическое покрытие с заданным содержанием дисперсной фазы.

Наличие пластин в межэлектродном пространстве в устройстве для осаждения композиционных электрохимических покрытий позволяет придавать электролиту-суспензии вращательное движение с угловой скоростью, соответствующей скорости вращения анода, и поступательное движение вдоль оси анода со скоростью, зависящей как от скорости вращения, так и от величины угла наклона пластин. Регулируя скорость вращения анода и угол наклона пластин можно получать заданное содержание дисперсной фазы в покрытии.

Свойства композиционных покрытий, определяющие качество деталей, в значительной мере зависят от содержания в покрытии дисперсной фазы. В каждом конкретном случае требуемое содержание дисперсной фазы в покрытии определяется расчетным и опытным путем.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое техническое решение обладает "новизной" и "изобретательским уровнем".

Пример осуществления способа.

При осаждении композиционного электрохимического покрытия из стандартного сернокислого электролита никелирования с дисперсной фазой в виде частиц карбида кремния при значениях: d=5 мкм, k=0,1; νэл=1,35·10-6 м2/С; γч=3210 кг/м3; γэл=1150 кг/м3; γм=8960 кг/м3; Rk=38·10-3 м; Rа=5·10-3 м; Lk=95·10-3 м; ψ=0,5; η=0,71; J=12 А; ε=3·10-7 кг/(А·с) угловая скорость вращения электролита в межэлектродном пространстве составляет 2 об/с, а скорость поступательного перемещения электролита - 0,4·10-6 м/с. При этом достигается заданное объемное содержание карбида кремния в покрытии 10%.

Предлагаемый способ осуществляется с помощью устройства для осаждения композиционных электрохимических покрытий на внутренние поверхности деталей машин.

На чертеже изображен общий вид устройства.

Устройство состоит из ванны 1, заполненной электролитом-суспензией, крышки 2, на которой размещены катододержатель 3 с закрепленным в нем катодом 4 (покрываемой деталью) и анододержатель 5 с закрепленным в нем анодом 6. Анод 6 расположен соосно внутренней поверхности катода. В межэлектродном пространстве вдоль оси анода размещены пластины 7, радиально закрепленные на аноде и наклоненные к оси анода под углом α.

Анододержателю 5 и закрепленному на нем аноду 6 придается вращение с числом оборотов n. Пластины 7 придают вращение электролиту-суспензии, находящемуся в межэлектродном пространстве, причем скорость вращения электролита ω соответствует заданной скорости вращения анода 6. Наличие угла α между рабочими поверхностями пластин 7 и осью вращения анода 6 создает поступательное движение электролита-суспензии в межэлектродном пространстве со скоростью Vэл, зависящей как от скорости вращения, так и от величины угла. При вращении в электролите-суспензии возникают центробежные силы, под действием которых частицы дисперсной фазы перемещаются к поверхности катода 4 и оседают на ней. При этом, чем больше скорость вращения ω, тем больше величина центробежных сил и, следовательно, больше частиц оседает на катодную поверхность в единицу времени. Согласовывая скорость осаждения частиц дисперсной фазы со скоростью образования покрытия, можно регулировать содержание дисперсной фазы в покрытии.

Непрерывность процесса нанесения покрытия обеспечивается перемещением электролита в осевом направлении.

Использование предлагаемых способа и устройства позволяет обеспечить возможность регулирования содержания частиц дисперсной фазы в покрытии, тем самым повысить качество покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2010 |

|

RU2439210C2 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2138583C1 |

| Электролитический способ нанесения композиционных покрытий | 1988 |

|

SU1723206A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НИКЕЛЕВОГО ПОКРЫТИЯ С КВАЗИКРИСТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ | 2011 |

|

RU2478739C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124076C1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Способ получения композиционных покрытий | 1981 |

|

SU960319A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ МЕДЬ-ФТОРОПЛАСТ | 2017 |

|

RU2696376C2 |

Изобретение относится к технологии осаждения электрохимических покрытий, а именно к осаждению композиционных электрохимических покрытий. Способ включает создание между поверхностями анода и катода межэлектродного пространства с подачей в него электролита-суспензии, содержащего частицы дисперсной фазы. Поступающему электролиту-суспензии придают вращательно-поступательное движение, величины осевой и угловой скоростей которого определяют из условий, выраженных в виде определенных математических зависимостей. Способ осуществляют при помощи устройства, содержащего ванну, катод, анод, размещенный внутри катода с возможностью вращения, при этом на аноде радиально закреплены пластины, рабочие поверхности которых наклонены к оси вращения анода. При использовании изобретения получают композиционные электрохимические покрытия с заданным содержанием дисперсной фазы. 2 с.п.ф-лы, 1 ил.

где ω - угловая скорость вращения электролита, об/с;

Vэл - осевая скорость движения электролита, м/с;

η - катодный выход по току;

ε - электрохимический эквивалент металла покрытия, кг/(А·с);

J - величина технологического тока, А;

γм - плотность металла покрытия, кг/м3;

γэл - плотность электролита, кг/м3;

γч - плотность частицы дисперсной фазы, кг/м3;

νэл - кинематическая вязкость электролита, м2/с;

Ψ - коэффициент формы частицы;

d - диаметр частицы, мкм;

Rk - радиус катодной поверхности, м;

Ra - радиус анодной поверхности, м;

k - объемная концентрация частиц в электролите;

Кч - объемная концентрация частиц в покрытии;

Lk - длина катодной поверхности, м.

| САЙФУЛЛИН Р.С | |||

| Композиционные покрытия и материалы | |||

| - М.: Химия, 1977, с.9 | |||

| Восстановление деталей электролитическим железом | |||

| Под ред | |||

| ПЕТРОВА Ю.Н | |||

| - Кишинев: Штиинца, 1987, с.38 | |||

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2138583C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1997 |

|

RU2124076C1 |

| Способ получения комбинированных покрытий | 1974 |

|

SU622875A1 |

| Способ электролитического проточногожЕлЕзНЕНия | 1979 |

|

SU834266A1 |

Авторы

Даты

2004-04-10—Публикация

2002-07-29—Подача