Изобретение относится к станкостроению и может использоваться при контроле взаимной перпендикулярности направляющих. Большинство станков имеет две или три взаимно перпендикулярные направляющие. В процессе сборки и эксплуатации станков необходимо контролировать точность их взаимного расположения.

Известен способ измерения отклонений от перпендикулярности двух плоскостей с помощью измерительной головки и угольника [И.М. Белкин. Допуски и посадки (основные нормы взаимозаменяемости): - М.: Машиностроение, 1992 - с. 257] . "К контролируемой поверхности изделия, расположенного на поверочной плите, прижимают угольник одной из его сторон. К другой стороне угольника подводят стойку с измерительной головкой (положение 1), которую выставляют на нулевую отметку. Затем стойку с головкой перемещают в положение 2 и отсчитывают показание головки. За отклонение от перпендикулярности принимают разность отсчетов измерительной головки в положениях 1 и 2".

Описанный способ является общепринятым при контроле плоских поверхностей, в том числе и при контроле направляющих станков. В этом случае угольник одной из сторон прижимают к нижней направляющей, перемещают индикаторную стойку из одного крайнего положения верхней направляющей в другое крайнее положение, измерительная головка касается второй стороны угольника, отсчитывают разность ее показаний в обоих крайних положениях.

Способ обладает рядом существенных недостатков.

Отклонения от перпендикулярности сторон угольника автоматически включаются в погрешность измерения. Следовательно, для точных измерений требуются угольники очень высокой точности. Если исходить из того, что погрешность средства измерения не должна превышать четверти допуска контролируемого параметра, становится ясно, что для контроля взаимной перпендикулярности направляющих металлорежущих станков, допуск на которую составляет тысячные доли миллиметра, требуются сверхточные рабочие угольники. Изготовление таких угольников весьма трудоемко.

Выявлять перпендикулярность сторон рабочих угольников можно сличением их с эталонными угольниками, точность которых должна быть в несколько раз выше, чем точность рабочих угольников. Соответственно увеличиваются затраты на изготовление эталонных угольников.

Для достижения первоначальной точности угольников и сохранения ее в процессе эксплуатации приходится предусматривать повышенную жесткость их конструкции, а это, в свою очередь, вызывает необходимость делать угольники массивными. Тяжелые угольники приходится транспортировать и устанавливать для контроля на станки с помощью дополнительных подъемно-транспортных устройств. Вероятны удары, которые не способствуют сохранению первоначальной точности. Имеются также неудобства и трудности в работе, так как зачастую приходится вручную перемещать угольники для выполнения контроля на различных участках направляющих.

Технический результат изобретения направлен на повышение удобства в работе и точности контроля при снижении требований к точности средств измерения.

Технический результат достигается тем, что контроль выполняют с использованием легкого и относительно неточного двухстороннего угольника, состоящего из базовой и контрольной линеек, с осью симметрии по контрольной линейке, который базовой стороной прижимают к нижней направляющей, перемещают индикаторную стойку из одного крайнего положения верхней направляющей в другое крайнее положение, измерительная головка индикаторной стойки касается контрольной стороны угольника, отсчитывают разность показаний головки в обоих крайних положениях. Измерения выполняют дважды в двух положениях угольника, для выполнения второго измерения угольник переворачивают на 180o вокруг оси симметрии, а отклонения от перпендикулярности направляющих подсчитывают как среднее арифметическое разности показаний индикаторной головки в обоих положениях угольника.

Существенным признаком изобретения является то, что измерения выполняют дважды в двух положениях двухстороннего угольника, состоящего из базовой и контрольной линеек, с осью симметрии по контрольной линейке, вокруг этой оси угольник для выполнения второго измерения переворачивают на 180o, а отклонения от перпендикулярности направляющих подсчитывают как среднее арифметическое разности показаний индикаторной головки в обоих положениях угольника.

Сущность изобретения состоит в следующем. На направляющие станков укладывают специальный угольник, отличающийся по конструкции от традиционного. Он состоит из двух плоских, скрепленных друг с другом номинально (но не обязательно точно) взаимно перпендикулярных линеек, одна из которых базовая, а вторая - контрольная. Ось симметрии контрольной линейки является осью симметрии всего угольника. Вокруг этой оси симметрии угольник можно переворачивать на 180o и выполнять контроль в каждом из двух его положений.

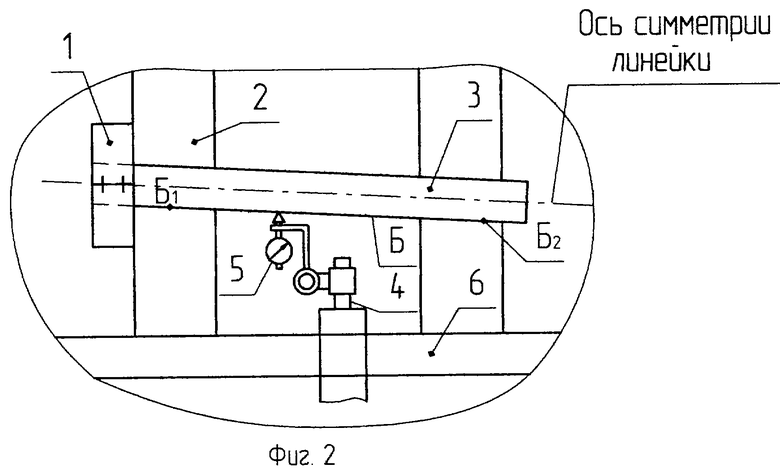

На фиг. 1 изображено размещение угольника в первом положении на нижней направляющей станка.

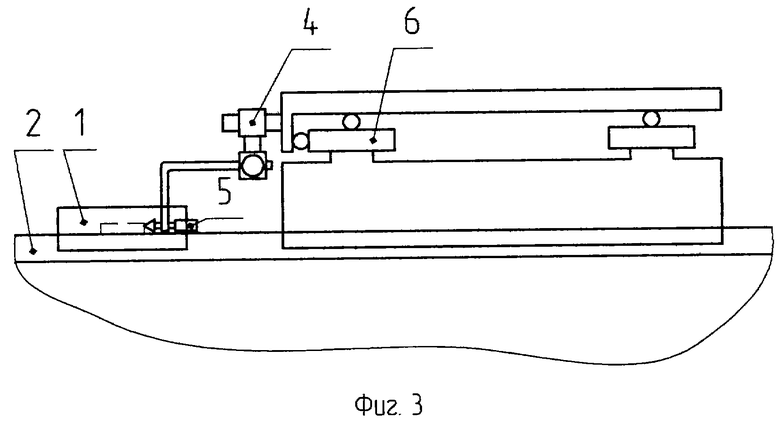

На фиг.2 показано, как выполняют проверку в первом положении угольника.

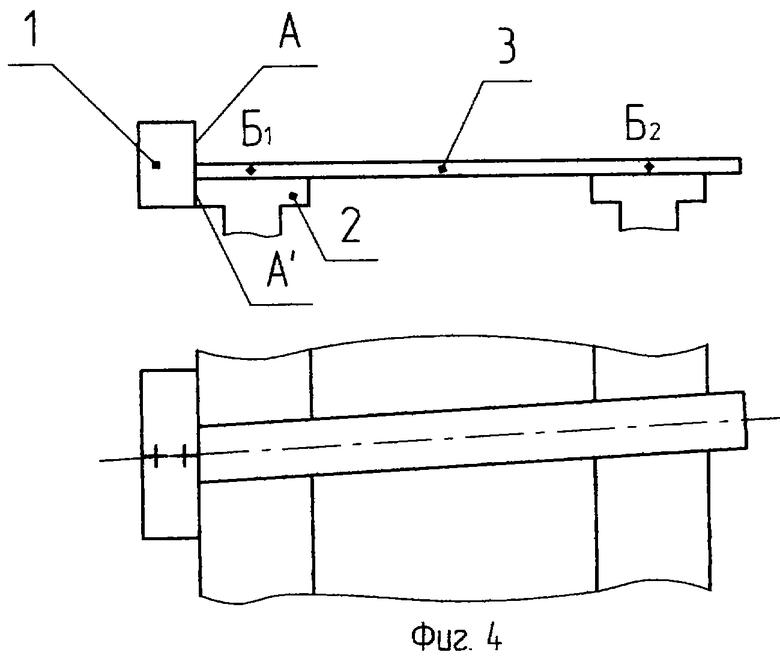

На фиг.3 показано размещение индикаторной стойки на верхней направляющей станка.

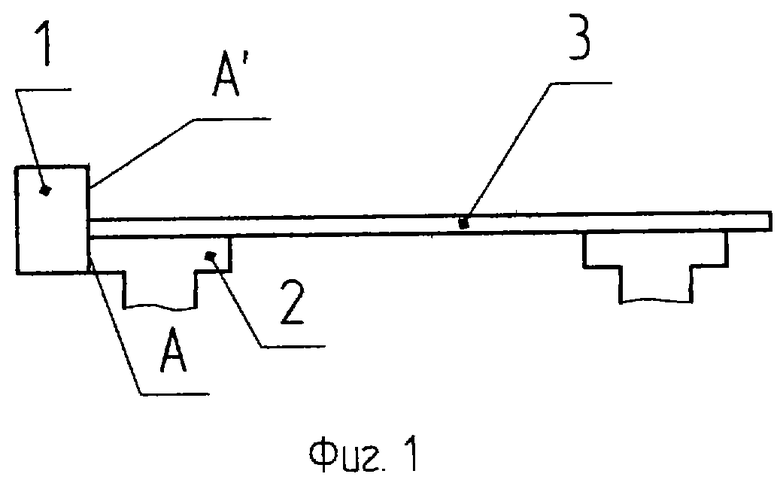

На фиг.4 изображены две проекции размещения угольника во втором положении после его переворота.

Базовая линейка 1 имеет базовую плоскость, которую можно разделить на два рабочих участка: А и А', одним из участков (на фиг.1 участком А) угольник прижимают к нижней направляющей 2 станка. К стороне Б контрольной линейки 3 (фиг.2) подводят индикаторную стойку 4 с измерительной головкой 5 (фиг.3), которую выставляют в точке Б1 на нулевую отметку. Индикаторную стойку с измерительной головкой перемещают по верхней направляющей 6 в точку Б2 (фиг. 2) и отсчитывают показание измерительной головки. Фиксируют первую разность отсчетов измерительной головки в точках Б1 и Б2.

Угольник переворачивают вокруг оси симметрии (фиг.4), прижимают к нижней направляющей 2 рабочим участком А' базовой линейки 1 и осуществляют вышеописанную процедуру контроля, при которой фиксируют вторую разность отсчетов измерительной головки в точках Б'1 и Б'2.

Фактическое отклонение от перпендикулярности направляющих равно среднему арифметическому обеих разностей отсчетов измерительной головки, полученных в замерах до и после переворота угольника.

Описанный способ измерения позволяет исключить наиболее существенную погрешность угольника, а именно неперпендикулярность взаимного расположения базовой и контрольной линеек угольника. Это исключение автоматически происходит при суммировании разностей отсчетов измерительной головки. Следовательно, требование к точной перпендикулярности сторон угольника отпадает. Оно заменяется другим, легко достижимым техническим требованием взаимной параллельности обеих рабочих сторон контрольной линейки угольника. В связи с этим нет затруднений не только при изготовлении средства контроля, но и для поддержания точности предлагаемого угольника в процессе эксплуатации. Угольник может быть сравнительно не жестким, не тяжелым, удобным в работе.

Рассмотрим 3 примера выполнения контроля предлагаемым способом направляющих, взаимная неперпендикулярность которых равна 0,035 мм.

1. Если базовая и контрольная стороны угольника абсолютно перпендикулярны друг другу, то и в первом (в точках Б1 и Б3), и во втором положениях угольника (в точках Б'1 и Б'2) разность показаний индикаторной головки будет равна +0,035 мм (знак может быть противоположным, если направляющие отклонены в другую сторону). Среднее арифметическое обоих измерений также равно +0,035.

2. Допустим, угольник имеет неперпендикулярность сторон линеек +0,03 мм (меньше, чем контролируемая неперпендикулярность). При первом измерении разность показаний измерительной головки в точках Б1 и Б2 составит +0,005 мм, после переворота угольника при втором измерении в точках Б'1 и Б'2 составит +0,065 мм. Среднее арифметическое двух измерений [(+0,005)+(+0,065)]/2= +0,035 мм.

3. Допустим, угольник имеет неперпендикулярность сторон линеек +0,05 мм (больше, чем контролируемая неперпендикулярность). При первом измерении разность показаний измерительной головки в точках Б1 и Б2 составит -0,015 мм, после переворота угольника при втором измерении в точках Б'1 и Б'2 составит +0,085 мм. Среднее арифметическое двух измерений [(-0,015)+(+0,085)]/2=+0,035 мм.

Как мы убедились, неперпендикулярность сторон угольника не сказывается на результатах контроля.

Изобретение относится к станкостроению, сборке и эксплуатации станков. Способ выполняют с помощью угольника, индикаторной стойки и измерительной головки. Для повышения точности контроля и удобства в работе угольник выполнен двухсторонним из базовой и контрольной линеек с осью симметрии по контрольной линейке. При этом одной из сторон угольник прижимают к нижней направляющей, перемещают индикаторную стойку из одного крайнего положения верхней направляющей в другое крайнее положение при касании измерительной головки и второй стороны угольника и отсчитывают разность показаний головки в обоих крайних положениях. Затем угольник поворачивают на 180o и повторяют измерения, а измеренное отклонение от взаимной перпендикулярности определяют как среднее арифметическое разности показаний измерительной головки в обоих положениях угольника. 4 ил.

Способ измерения отклонения от взаимной перпендикулярности направляющих металлорежущих станков с помощью угольника, индикаторной стойки и измерительной головки, включающий использование угольника, выполненного двухсторонним из базовой и контрольной линеек с осью симметрии по контрольной линейке, при этом одной из сторон угольник прижимают к нижней направляющей, перемещают индикаторную стойку из одного крайнего положения верхней направляющей в другое крайнее положение при касании измерительной головки и второй стороны угольника и отсчитывают разность показаний головки в обоих крайних положениях, затем угольник поворачивают на 180o и повторяют измерения, а измеренное отклонение от взаимной перпендикулярности определяют как среднее арифметическое разности показаний измерительной головки в обоих положениях угольника.

| Ближайший аналог не обнаружен | |||

| Способ контроля точности взаимного положения и направления перемещения основных узлов металлорежущих станков | 1969 |

|

SU405257A1 |

| Устройство для измерения отклоненияНЕпЕРпЕНдиКуляРНОСТи пОВЕРХНОСТЕйдЕТАлЕй | 1978 |

|

SU819564A1 |

| Способ измерения отклонения от перпендикулярности плоскостей изделия | 1986 |

|

SU1522021A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСПОЛОЖЕНИЯ ПРЯМОЛИНЕЙНЫХ НАПРАВЛЯЮЩИХ В АППАРАТАХ КОЛОННОГО ТИПА | 1992 |

|

RU2050526C1 |

| CZ 890656, 13.07.1994. | |||

Авторы

Даты

2003-10-20—Публикация

2001-12-13—Подача