Изобретение относится к обработке металлов резанием, а именно к способам установки крупногабаритных тяжеловесных заготовок, преимущественно на столах металлорежущих станков.

Известны способы выверки массивных заготовок на позиции обработки, например на столе металлорежущего станка, по которым заготовку устанавливают опорной поверхностью на три технологические опоры (минимально необходимое количество опор, определяющее горизонтальное положение тела), а затем с помощью дополнительных регулируемых по высоте опор поднимают те части заготовки, которые провисают под собственным весом вследствие удаленности от опор (Балакшин Б.С. Основы технологии машиностроения. - М.: Машиностроение, 1969, с.142, рис.90).

Однако подобные способы не обеспечивают достаточно высокую точность выверки, так как при неровной опорной поверхности заготовки, - а это чаще всего отливка, - отсутствуют какие-либо ориентиры, позволяющие судить достоверно о необходимой величине подъема провисших участков заготовки до нейтрального положения, т.е. до положения, которое приняла бы выверяемая поверхность, если бы заготовка находилась в состоянии невесомости. Поэтому провисшие участки заготовки выравнивают "на глазок". В результате этого снижаются точностные характеристики обрабатываемых плоскостей детали.

Наиболее близким по технической сущности является способ установки крупногабаритных деталей (авт. свид. СССР 1348128, В 23 Q 3/00, 1987), при котором деталь размещают на установленных на столе станка регулируемых опорах, которые выставляют на необходимую высоту для их взаимодействия с установочной поверхностью детали, с последующим закреплением детали. До размещения детали на регулируемых опорах стола ее подвешивают с возможностью поворота вокруг вертикальной оси и совмещения плоскости ее максимальной жесткости с вертикальной плоскостью, подводят деталь на весу установочной поверхностью к вертикальной координатной плоскости до контакта ее с неподвижными упорами и измеряют расстояние от вертикальной координатной плоскости до установочной поверхности детали в местах ее контакта с регулируемыми опорами стола для их последующей настройки.

Однако при использовании известного способа причиной, препятствующей получению требуемого технического результата, является высокая трудоемкость процесса выверки и установки заготовки, к тому же известный способ не обеспечивает необходимую точность выверки заготовки, что снижает точностные характеристики обработанной детали. Кроме того, известный способ пригоден для выверки только сравнительно небольших заготовок с простейшей геометрией, т. к. для его осуществления требуется вертикальная образцовая плоскость, по площади соразмерная габаритам в плане выверяемой заготовки, что не всегда выполнимо. Для длинных (порядка 10 м и более) заготовок с неярко выраженной жесткостью на ребро (например, станин токарных станков) известный способ вообще не пригоден.

Высокая трудоемкость объясняется тем, что известный способ требует подвешивания заготовки на тросах с тщательной центровкой, проведением точных замеров и выставки опор по этим замерам, очень сложной установки заготовки на столе станка так, чтобы места замеров точно пришлись на опоры. Опорная поверхность (по крайней мере, в местах замеров) должна быть предварительно тщательно обработана, т. к. замер производят в определенной точке на поверхности заготовки, а опора станка соприкасается с этой поверхностью по площади - на необработанной поверхности рельеф на этой площади значительно отличается от точки замера.

На каждой операции процесса выверки возможны погрешности:

- вносимые отклонениями от плоскостности образцовой плоскости;

- измерений расстояний от образцовой плоскости;

- вносимые изгибами подвешенной заготовки, особенно в заготовках без ярко выраженной жесткости на ребро и в заготовках сложной конфигурации;

- выставки опор на столе станка;

- несовмещения точек замеров с опорами на столе.

Перечисленные (и другие) погрешности, суммируясь, влияют на результаты выверки - реальное положение заготовки на столе значительно отличается от идеального положения (как в состоянии невесомости). А это в свою очередь отрицательно сказывается на точностных характеристиках готовой детали.

Технический результат направлен на уменьшение трудоемкости и повышение точности выверки непосредственно на столе станка как деталей на промежуточных технологических операциях, так и совсем необработанных заготовок (отливок), причем без ограничения габаритов и веса.

Технический результат достигается тем, что в способе выверки массивных заготовок на позиции обработки, включающем установку заготовки опорной поверхностью на технологических и регулируемой по высоте опорах, расположенных на столе станка, согласно изобретению используют три технологические опоры, которые располагают вблизи краев опорной поверхности заготовки из условия наибольших провисаний в определенных местах, и осуществляют выверку каждой удаленной от технологических опор провисшей части заготовки посредством регулируемой по высоте опоры, при этом в местах расположения технологических и регулируемой опор вводят в контакт с опорной поверхностью заготовки измерительные головки и первично регистрируют показание измерительной головки, установленной в месте расположения регулируемой опоры, а при выверке провисшую часть заготовки вначале поднимают до положения, при котором начинает изменяться показание одной из измерительных головок, установленных в местах расположения технологических опор, и в этом положении вторично регистрируют показание упомянутой измерительной головки, а затем опускают на величину, равную половине разности между первым и вторым зарегистрированными показаниями измерительной головки.

Отличительными признаками от прототипа является то, что используют три технологические опоры, которые располагают вблизи краев опорной поверхности заготовки из условия наибольших провисаний в определенных местах, и осуществляют выверку каждой удаленной от технологических опор провисшей части заготовки посредством регулируемой по высоте опоры, при этом в местах расположения технологических и регулируемой опор вводят в контакт с опорной поверхностью заготовки измерительные головки и первично регистрируют показание измерительной головки, установленной в месте расположения регулируемой опоры, а при выверке провисшую часть заготовки вначале поднимают до положения, при котором начинает изменяться показание одной из измерительных головок, установленных в местах расположения технологических опор, и в этом положении вторично регистрируют показание упомянутой измерительной головки, а затем опускают на величину, равную половине разности между первым и вторым зарегистрированными показаниями измерительной головки.

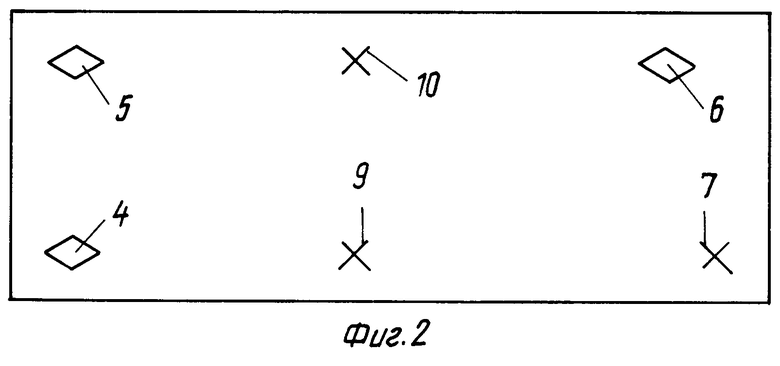

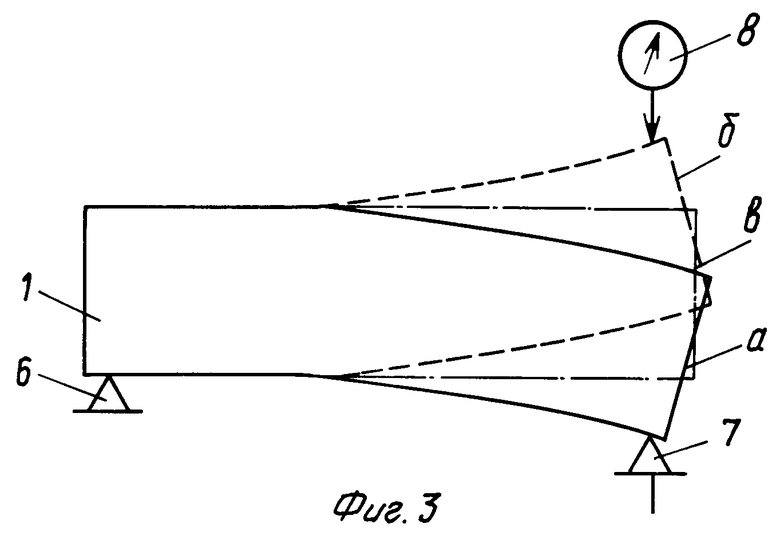

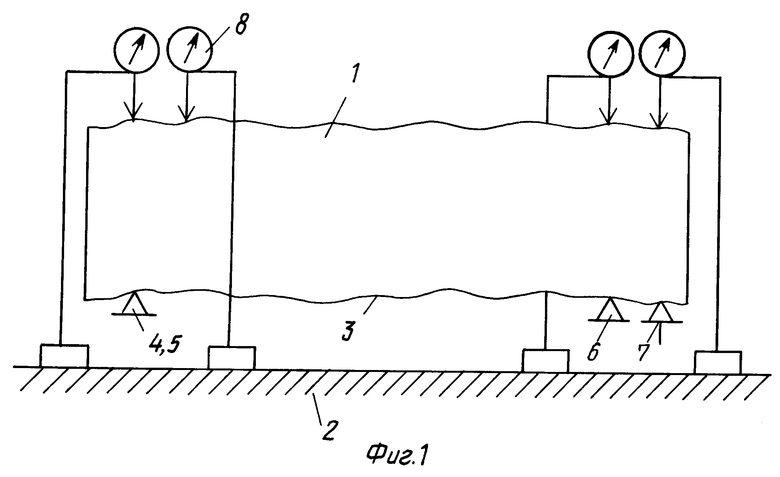

На фиг. 1 схематически изображена наладка для реализации способа (конфигурация заготовки упрощенно показана в форме параллелепипеда); на фиг. 2 изображен вид сверху на заготовку, ромбами обозначены проекции расположения технологических опор на верхнюю поверхность заготовки, косыми крестами - проекции дополнительных опор; на фиг.3 - положения консольной части заготовки на разных стадиях реализации способа.

Массивную крупногабаритную заготовку устанавливают на столе 2 металлорежущего станка (на позиции обработки), располагая ее опорной поверхностью 3 на три технологические опоры 4-6 (три опоры - это минимальное количество, необходимое для фиксирования заготовки в горизонтальной плоскости).

Опоры 4-6 закрепляют на столе 2 в данном случае так, чтобы поверхность 3 заготовки 1 соприкасалась с ними вблизи своих краев тремя углами прямоугольника (см. фиг.2).

При таком расположении опор 4-6 заготовка 1 под действием собственного веса непременно провиснет в удаленных от опор местах. Очевидно, что максимальное провисание (насколько конкретно - знать необязательно) произойдет в местах, наиболее удаленных от опор, на четвертом углу заготовки, а также в средней части заготовки между опорами 4 и 6, 5 и 6 (эти места обозначены на фиг.2 косыми крестами).

Под провисший четвертый угол заготовки 1 (положение "а" на фиг.3) устанавливают дополнительную регулируемую по высоте опору 7 типа домкрата. Затем над каждой из опор 4-6 и над опорой 7 устанавливают закрепленные на стойках измерительные головки 8 индикаторного типа (например, головки ИПМ по ГОСТ 28798-90) и вводят их наконечники в соприкосновение с верхней поверхностью заготовки 1 (если установка головок 8 над заготовкой затруднена или невозможна, то головки могут быть расположены под заготовкой - по возможности ближе к соответствующей опоре. В этом случае наконечники измерительных головок соприкасаются с нижней поверхностью заготовки 1).

После этого регистрируют показание измерительной головки, расположенной над дополнительной опорой 7, т.е. показание, которое имеет головка при положении "а" части заготовки, естественно прогнувшейся под действием силы тяжести (показания других головок считывать необязательно).

Далее с помощью опоры 7, используемой в качестве домкрата, провисшую часть заготовки 1 - в данном случае ее угол - постепенно поднимают (изгибают), следя при этом за стрелками измерительных головок 4-6. Подъем прекращают, как только на одной из них (наиболее вероятно на ближайшей головке опоры 6) неподвижная до того стрелка "ожила", т.е. сдвинулась с места. Это значит, что поднимаемая часть заготовки достигла положения "б" (фиг.3), при котором деформация изгиба дошла до опоры 6, т.е. консольная часть заготовки 1 выгнулась вверх в такой же мере (на такую же величину), на какую она провисала до подъема, когда был произведен первый отсчет показания измерительной головки над опорой 7. В этом положении (положение "б" на фиг.3) регистрируют второй раз показание головки над опорой 7.

Разность между первым и вторым показаниями делят пополам и на найденную величину опускают поднятую часть заготовки 1 с помощью той же опоры 7 (положение "в" на фиг.3).

Таким образом, заготовка 1, ранее провисшая под естественным действием собственного веса и затем искусственно выгнутая вверх в той же степени, в какой провисала (имитация естественного провисания, но с обратным знаком), заняла теперь среднее нейтральное положение "в", т.е. такое положение, которое она имела бы без воздействия на нее каких-либо внешних сил и силы гравитации.

В этом положении дополнительную опору фиксируют, и она становится технологической опорой для заготовки.

После этого при необходимости процесс повторяют на других провисших частях заготовки 1, например в местах 9 и 10 (фиг.2), каждый раз вводя в наладку новую дополнительную опору и устанавливая дополнительную измерительную головку над (или под) этим местом. Такая необходимость возникает в том случае, если величина провисания повлияет на точность последующей механической обработки. Таким образом, заготовку выверяют до тех пор, пока вся она не окажется в состоянии нейтрального положения, как бы находясь в невесомости (как правило, четырех-шести опор достаточно для того, чтобы участки между ними не провисали за пределы поля допуска на плоскостность обрабатываемой поверхности).

Таким образом, заявляемый способ позволяет осуществить точную выверку любой по габаритам и конфигурации заготовки, не используя никаких дополнительных плоскостей, прямо на позиции обработки, что значительно уменьшает трудоемкость выверки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ВЗАИМНОЙ ПЕРПЕНДИКУЛЯРНОСТИ НАПРАВЛЯЮЩИХ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2001 |

|

RU2214324C2 |

| УРАВНОВЕШЕННАЯ ШАРНИРНО-ПОВОДКОВАЯ МУФТА | 2001 |

|

RU2207267C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ ПОЛОСОБУЛЬБОВЫХ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2080194C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРА СТОПЫ ПЛОСКИХ ПРЕДМЕТОВ | 2004 |

|

RU2266858C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ПЛОСКОСТИ | 2006 |

|

RU2307319C1 |

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО РЕЖУЩЕГО ИНСТРУМЕНТА С ПЛОСКОЙ БАЗОВОЙ ПОВЕРХНОСТЬЮ | 1996 |

|

RU2108895C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2001 |

|

RU2215197C2 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ПАНЕЛЕЙ ИЛИ ТОНКИХ ПЛАСТИН ПУТЕМ УДАЛЕНИЯ МАТЕРИАЛА | 2011 |

|

RU2553171C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2000 |

|

RU2198500C2 |

| Способ выверки крупногабаритной заготовки и устройство для его осуществления | 1988 |

|

SU1601507A1 |

Изобретение относится к обработке металлов резанием, а именно к способам установки крупногабаритных тяжеловесных заготовок, преимущественно на столах металлорежущих станков. Способ включает установку заготовки опорной поверхностью на технологических и регулируемой по высоте опорах, расположенных на столе станка. Используют три технологические опоры, которые располагают вблизи краев опорной поверхности заготовки из условия наибольших провисаний в определенных местах. Осуществляют выверку каждой удаленной от технологических опор провисшей части заготовки посредством регулируемой по высоте опоры, при этом в местах расположения технологических и регулируемой опор вводят в контакт с опорной поверхностью заготовки измерительные головки и первично регистрируют показание измерительной головки, установленной в месте расположения регулируемой опоры. При выверке провисшую часть заготовки вначале поднимают до положения, при котором начинает изменяться показание одной из измерительных головок, установленных в местах расположения технологических опор, и в этом положении вторично регистрируют показание упомянутой измерительной головки, а затем опускают на величину, равную половине разности между первым и вторым показаниями измерительной головки. Использование способа ведет к уменьшению трудоемкости и повышению точности выверки непосредственно на столе станка как деталей на промежуточных операциях, так и совсем необработанных заготовок без ограничения габаритов и веса. 3 ил.

Способ выверки массивных заготовок на позиции обработки, включающий установку заготовки опорной поверхностью на технологических и регулируемой по высоте опорах, расположенных на столе станка, отличающийся тем, что используют три технологические опоры, которые располагают вблизи краев опорной поверхности заготовки из условия наибольших провисаний в определенных местах, и осуществляют выверку каждой удаленной от технологических опор провисшей части заготовки посредством регулируемой по высоте опоры, при этом в местах расположения технологических и регулируемой опор вводят в контакт с опорной поверхностью заготовки измерительные головки и первично регистрируют показание измерительной головки, установленной в месте расположения регулируемой опоры, а при выверке провисшую часть заготовки вначале поднимают до положения, при котором начинает изменяться показание одной из измерительных головок, установленных в местах расположения технологических опор, и в этом положении вторично регистрируют показание упомянутой измерительной головки, а затем опускают на величину, равную половине разности между первым и вторым показаниями измерительной головки.

| Способ установки крупногабаритных деталей | 1986 |

|

SU1348128A1 |

| Способ установки заготовки | 1986 |

|

SU1357181A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ КРУПНОГАБАРИТНЫХДЕТАЛЕЙ | 0 |

|

SU289891A1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК НА СТАНКАХ | 1989 |

|

RU2043901C1 |

| АРБАЛЕТ | 2001 |

|

RU2197697C2 |

Авторы

Даты

2003-09-20—Публикация

2001-05-28—Подача