Изобретение относится к станкостроению.

Известны способы контроля точности взаимного положения и направления пе.ремещения основных узлов, например 1узла крепления заготовки и инструмента, металлорежущих станков.

Недостатком известных способов является низкая точность контроля, не учитывающего динамические факторы и погрешность формы иустановки контрольной оправки.

Цель изобретения - повышение точности.

Це,пьдостигается тем, что контроль взаимного положения и направления перемещения узлов станка осуществляют в динамическом состоянии, т.е. в момент работы станка, при вращении шпинделя на рабочих оборотах.

За основную измерительную базу принимают ось вращения шпинделя, которая определяется с помощью бесконтактных датчиков во вращающейся со шпинделем цилиндрт1еской контрольной оправке.

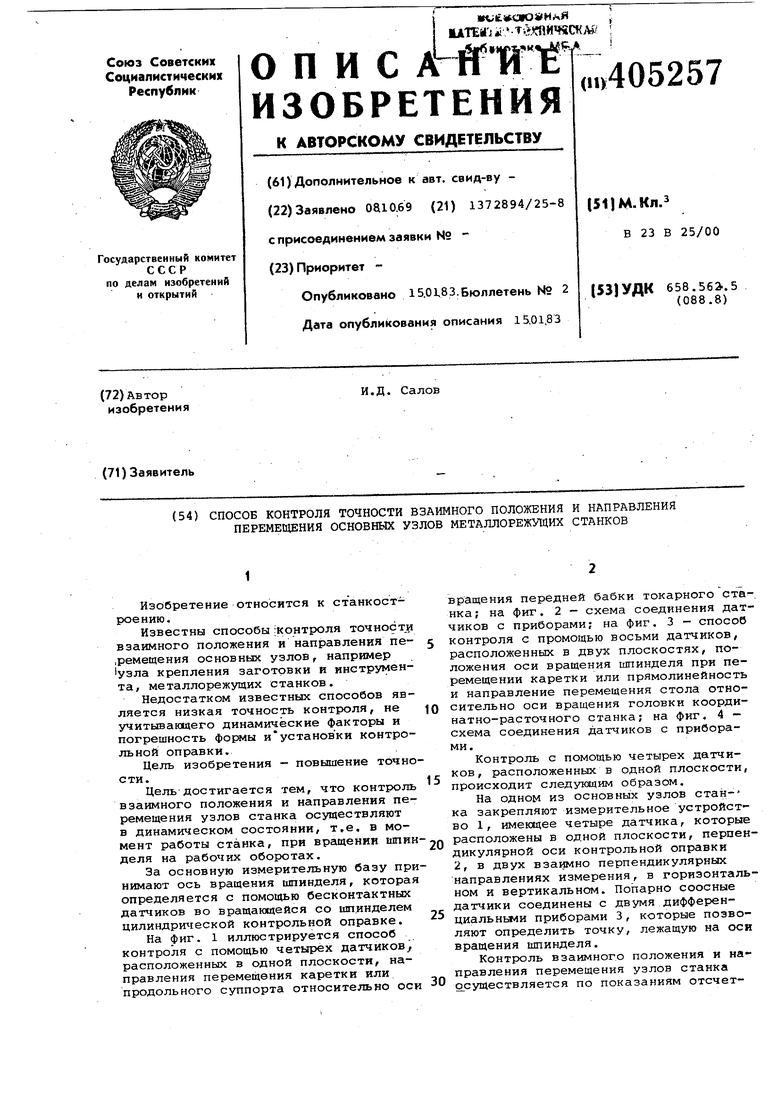

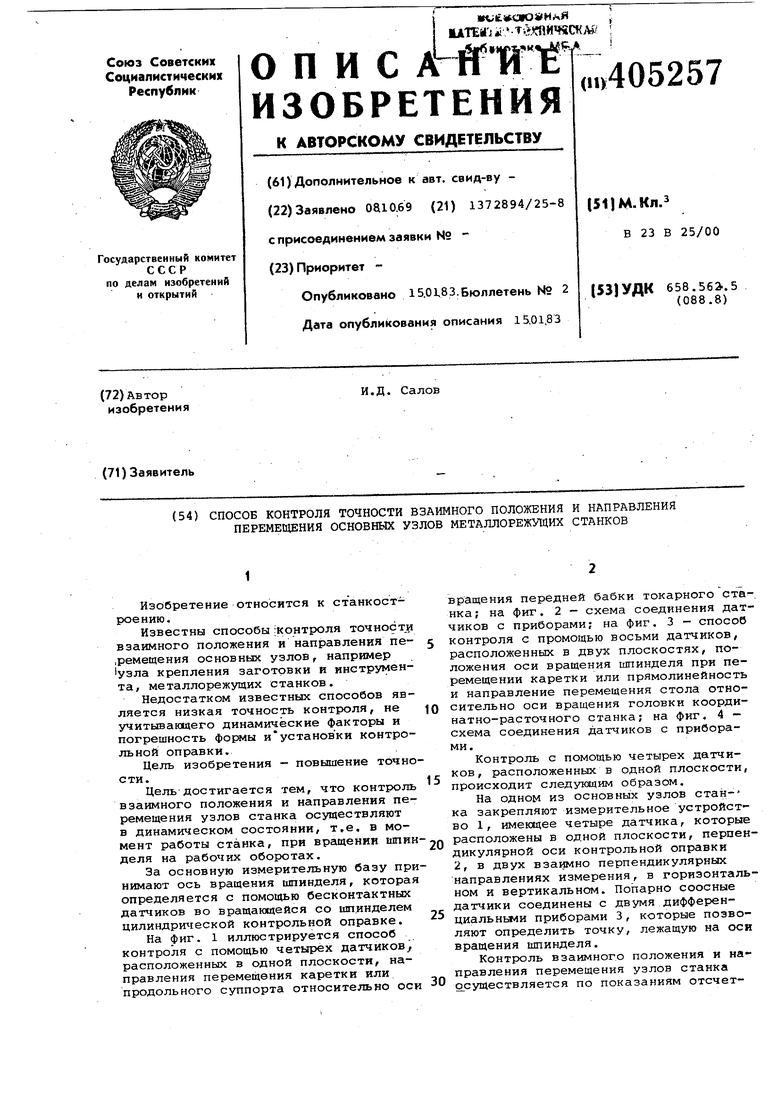

На фиг. 1 иллюстрируется способ контроля с помощью четырех датчиков расположенных в одной плоскости, направления перемещения каретки или продольного суппорта относительно оси

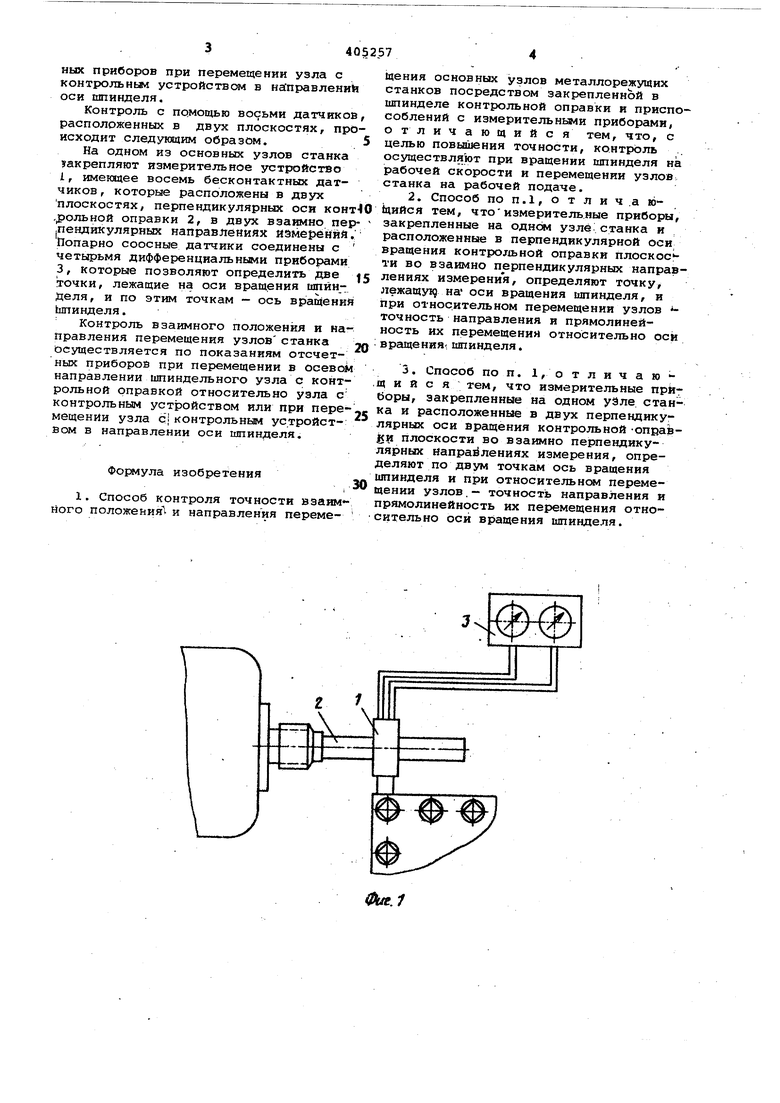

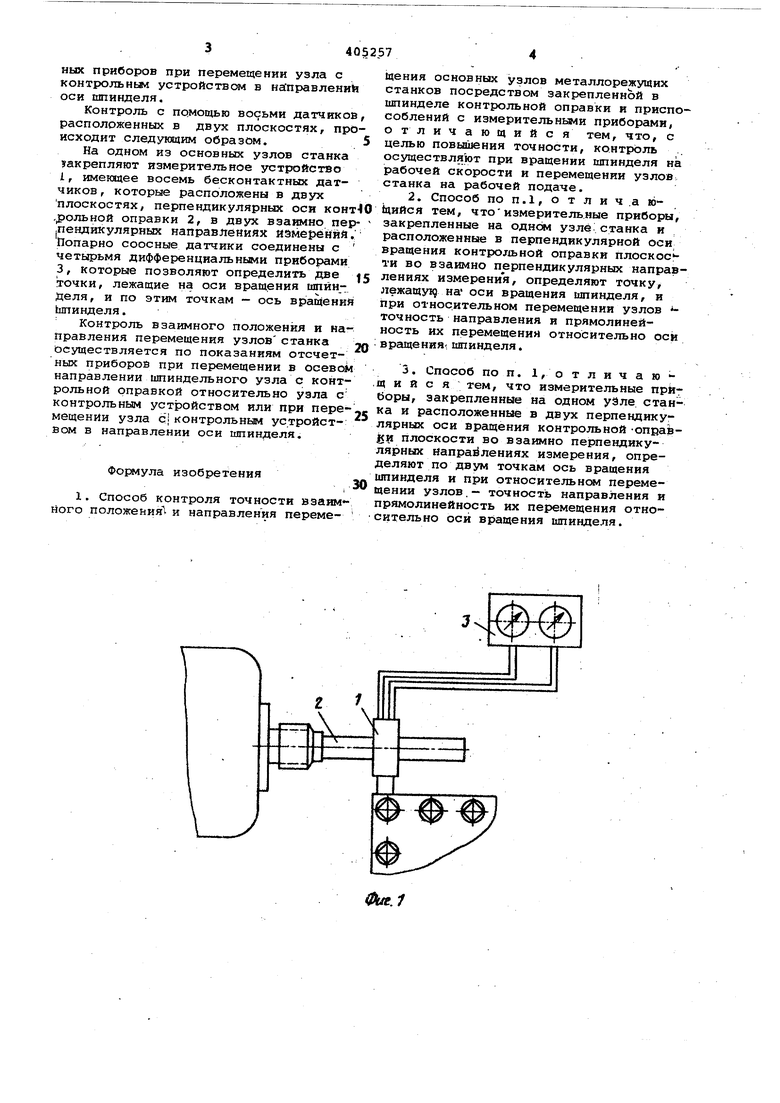

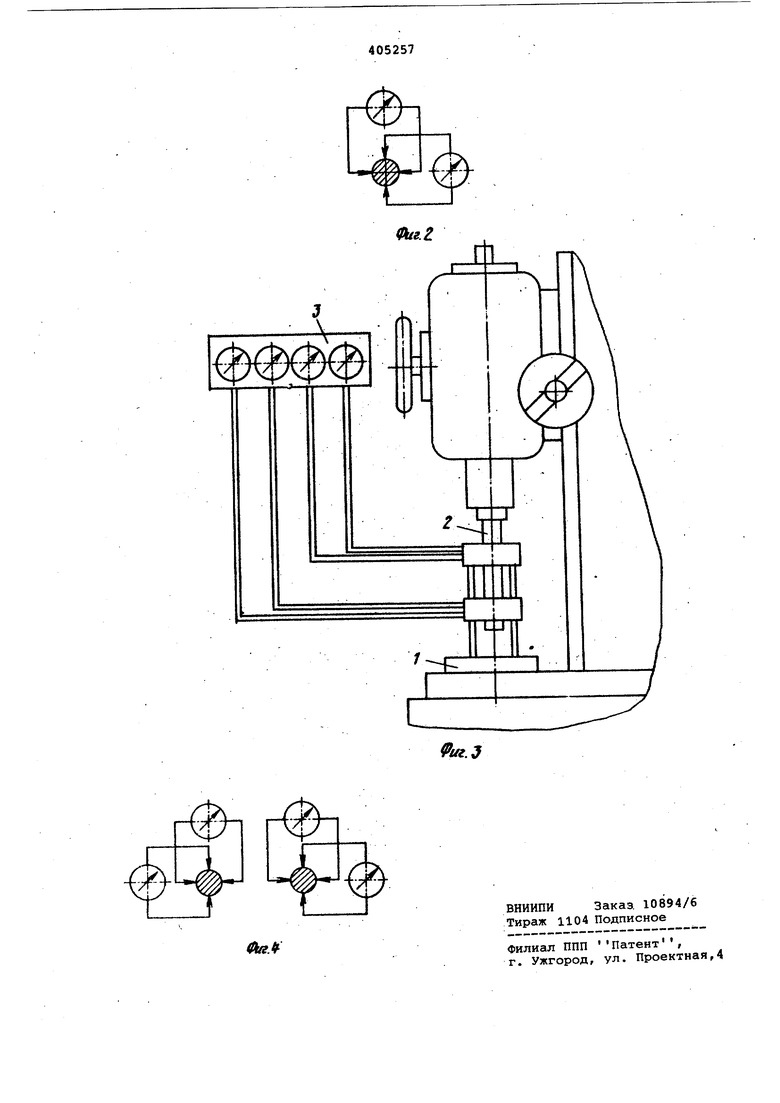

вращения передней бабки токарного станка; на фиг. 2 - схема соединения датчиков с приборами; на фиг. 3 - способ контроля с промощью восьми датчиков, расположенных в двух плоскостях, положения оси вращения шпинделя при перемещении каретки или прямолинейность и направление перемещения стола относительно оси вращения головки координатно-расточного станка; на фиг. 4 - схема соединения датчиков с приборами.

Контроль с помощью четырех датчиков , расположенных в одной плоскости,

5 происходит следукяцим образом.

На одном из основных узлов станка закрепляют измерительное устройство 1, именядее четыре датчика, которые расположены в одной плоскости, перпен0дикулярной оси контрольной оправки 2, в двух взаимно перпендикулярных направлениях измерения, в горизонтальном и вертикальном. Попарно соосные датчики соединены с двумя дифферен5циальнь 1И приборами 3, которые позволяют определить точку, лежащую на оси вращения шпинделя.

Контроль взаимного положения и направления перемещения узлов станка

0 осуществляется по показаниям отсчетних приборов при перемещении узла с контрольным устройством в направлений оси шпинделя. Контроль с помощью восьми датчиков расположенных в двух плоскостях, про исходит следуняцим образом. На одном из основных узлов станка акреплягот измерительное устройство i, имекядее восемь бесконтактньк датчиков, которые расположены в двух плоскостях, перпендикулярных оси кoнт .рольной оправки 2, в двух взаимно пер рендикулярных направлениях измерений. Йопарно соосные датчики соединены с четырьмя дифференциальными приборами 3, которые позволяют определить две точки, лежащие на оси вращения шпинделя, и по этим точкам - ось вращения Ьэтинделя. Контроль взаимного положения и направления перемещения узлов станка осуществляется по показаниям отсчетных приборов при перемещении в осевом направлении шпиндельного узла с контрольной оправкой относительно узла с контрольным устройством или при перемещении узла с контрольным устройством в направлении оси шпинделя. изобретения 1. Способ контроля точности взаим«його положения и направления перемещения основных узлов металлорежущих станков посредством закрепленной в шпинделе контрольной оправки и приспособлений с измерительньгми приборами, отличающийся тем, что, с целью повыойния точности, контроль осуществляют при вращении шпинделя на рабочей скорости и перемещении узлов станка на рабочей подаче. 2.Способ по П.1, о т л и ч .а ю4цийся тем, чтоизмерительные приборы, закрепленные на одном узле станка и расположенные в перпендикулярной оси вращения контро/шной оправки плоскос ти во взаимно перпендикулярных направлениях измерения, определяют точку, лежащук; на оси вращения шпинделя, и при относительном перемещении узлов точность направления и прямолинейность их перемещения относительно оси вращения; шпинделя. 3.Способ по п. 1, отличающий с я тем, что измерительные приборы, закрепленные на одном уЭле станка и расположенные в двух перпендикулярных оси вращения контрольной -оправ|{и плоскости во взаимно перпендикулярных направлениях измерения, определяют по двум точкам ось вращения шпинделя и при относительно перемещении узлов.- TO4HOCTib направления и прямолинейность их перемещения относительно оси вращения шпинделя.

Авторы

Даты

1983-01-15—Публикация

1969-10-08—Подача