Изобретение относится к способу совместного получения стирола и окиси пропилена.

Такой способ известен в данной области техники и обычно называется способом мономера стирола/окиси пропилена (МС/ОП). Как правило, способ МС/ОП включает стадии:

(а) взаимодействия этилена и бензола с образованием этилбензола,

(б) взаимодействия этилбензола и кислорода или воздуха с образованием гидроперекиси этилбензола,

(в) взаимодействия, по меньшей мере, части полученной гидроперекиси этилбензола и пропена в присутствии катализатора эпоксидирования с образованием окиси пропилена и 1-фенилэтанола, и

(г) дегидратации, по меньшей мере, части полученного 1-фенилэтанола в стирол в присутствии подходящего катализатора дегидратации.

Вышеупомянутый способ МС/ОП хорошо известен в данной области техники. На стадии (а) этилбензол получают путем алкилирования бензола в установке для этилбензола. Бензол можно получить, например, из установки для платформинга, тогда как этилен можно получать из паровой крекинг-установки. Реакцию алкилирования можно осуществлять различными способами, известными в данной области техники. Например, эту реакцию можно проводить как газофазную или жидкофазную реакцию с использованием катализатора на основе катализатора хлорида алюминия. В некоторых способах алкилирования бензола для получения этилбензола также используют твердые фосфорнокислотные катализаторы или твердые кислотные катализаторы на основе оксида алюминия, активированного трифторидом бора. Следующим подходящим способом является способ, известный как способ Mobil/Badger. В этом способе используют синтетический цеолитный катализатор ZSM-5. В этом способе реакцию, как правило, осуществляют при высоких температурах (обычно 380-420oС) и умеренном давлении. Получение этилбензола из этилена и бензола на цеолитном катализаторе описано в патенте США 4107224.

Стадию (а) способа можно осуществлять независимо от стадий (б)-(г) способа, то есть при различном расположении. Однако, предпочтительно, чтобы получение этилбензола соответствовало получению стирола на стадии (г), так, чтобы установка для этилбензола была составной частью способа МС/ОП или находилась поблизости от МС/ОП установки. Обычно предпочтительной является МС/ОП установка с объединенной установкой для этилбензола.

На стадии окисления (б) жидкофазное окисление этилбензола в гидроперекись этилбензола происходит при температуре 100-160oС, предпочтительно 130-150oС, и при давлении 1-4 бар (100-400 кПа), предпочтительно 2-3 бар (200-300 кПа). Окисление обычно проводят с использованием воздуха в качестве газа-окислителя, но можно также использовать кислород. Основным побочным продуктом, получаемым на этой стадии, является ацетофенон, который можно гидрировать в МС/ОП способе в 1-фенилэтанол, который используют на стадии (г) для получения стирола.

На стадии эпоксидирования (в) гидроперекись этилбензола взаимодействует с пропеном, приводя к образованию окиси пропилена и 1-фенилэтанола или замещенного 1-фенилэтанола. На такой стадии эпоксидирования можно использовать гомогенный катализатор или гетерогенный катализатор. В качестве гомогенных катализаторов часто применяют соединения молибдена, тогда как в качестве гетерогенных катализаторов часто используют катализаторы на основе титана на носителе из двуокиси кремния. Условия проведения эпоксидирования известны в данной области и обычно включают температуру от 75 до 150oС и давление вплоть до 80 бар (8000 кПа), при этом реакционная среда находится в жидкой фазе. Вытекающий поток со стадии эпоксидирования сначала обычно подвергают разделяющей обработке для удаления образовавшейся окиси пропилена, после чего оставшийся поток, содержащий 1-фенилэтанол, подходящим образом подвергают одной или более последующим разделительным обработкам, помимо прочего, для удаления этилбензола с целью повторного использования на более ранней стадии способа. Полученный в конечном счете поток, содержащий 1-фенилэтанол, затем подвергают дегидратирующей обработке на стадии (г).

Дегидратация 1-фенилэтанола в стирол также хорошо известна в данной области. Ее можно осуществить как в газовой фазе, так и в жидкой фазе. Подходящие катализаторы дегидратации включают, например, кислые вещества, как оксид алюминия, щелочной оксид алюминия, силикаты алюминия и синтетические цеолиты Н-типа. Условия дегидратации также хорошо известны и обычно включают температуру реакции 100-210oС для дегидратации в жидкой фазе и 210-320oС, предпочтительно, 280-310oС в случае дегидратации в газовой фазе. Давление обычно изменяется в интервале от 0,1 до 10 бар (10-1000 кПа). В принципе на стадии (г) можно использовать любой известный способ дегидратации.

В промышленном МС/ОП способе пропен, используемый на стадии (в), можно подавать либо из внешнего источника, либо можно получать на самом участке МС/ОП, обычно, в паровой крекинг-установке (называемой также обычно этиленовой установкой). Последний вариант является предпочтительным вариантом и используется наиболее часто.

Для способа МС/ОП, включающего стадии (а)-(г), описанные выше, требуются равные количества этилена и пропена в качестве исходного сырья. Вследствие этого МС/ОП установки обычно размещают поблизости от этиленовых установок, производящих как необходимый этилен, так и пропен. Соответственно, если нужно разработать и создать новую установку МС/ОП, такую установку обычно либо располагают рядом с существующей этиленовой установкой, имеющей запасную производительность этилена и пропена, или же в разработку должна быть включена этиленовая установка для гарантии необходимого запаса этилена и пропена. С точки зрения как логической, так и экономической перспективы это не очень выгодная ситуация, поскольку это ограничивает выбор размещения для создания МС/ОП установки и связывает экономику с экономикой этиленовой установки. Соответственно, было бы выгоднее, если бы этилен и пропен подавали из альтернативного источника, не имеющего отмеченных недостатков.

В контексте настоящего изобретения было найдено, что при объединении МС/ОП способа с установкой жидкого каталитического крекинга (ЖКК) можно было бы преодолеть указанные выше экономические и логические препятствия.

Соответственно, настоящее изобретение относится к способу совместного получения стирола и окиси пропилена, включающему стадии (а), (б), (в) и (г), описанные выше, в котором этилен, используемый на стадии (а), и пропен, используемый на стадии (в), по меньшей мере, частично получают из установки ЖКК.

Типичная установка ЖКК в контексте настоящего изобретения включает реакторную секцию и секцию обработки. В реакторной секции происходит реальный крекинг, после чего крекированный вытекающий поток разделяют на различные продукты в секции обработки. Реакторная секция обычно включает реактор, регенератор катализатора и отгоночную секцию. Температура в реакторе ЖКК установки жидкого каталитического крекинга обычно меньше 550oС и, предпочтительно, находится в интервале от 500 до 525oС.

Вытекающий поток из реакторной секции затем подают в секцию обработки. Соответственно, подобная секция обработки начинается с основной ректификационной колонны, в которую вводят крекированный вытекающий поток из реакторной секции. Верхний погон этой основной ректификационной колонны содержит низкокипящие компоненты, представляющие собой, главным образом, С1-С4 углеводороды. Кроме того, в небольших количествах присутствуют газы, такие как сероводород, сернистый карбонил, водород и азот. Этот верхний погон обычно сжимают и направляют в колонну абсорбции/ректификации. Здесь так называемые отходящие газы - содержащие, главным образом, С1 и С2 компоненты и некоторое количество водорода, азота и сернистые компоненты - удаляют и отводят, через установку для удаления сернистых компонентов (обычно аминная установка) в систему топливного газа. Выделенные С3/С4 вещества соответственно направляют в бутаноотгонную колонну, пропаноотгонную колонну и, необязательно, в разделитель пропана/пропена, где осуществляют разделение на С4 поток, пропановый поток и пропеновый поток. Все обработки, начиная с разделения в основной колонне ректификации, составляют часть секции обработки.

Как указано выше, отходящие газы, содержащие С1 и С2 компоненты из установки ЖКК, обычно направлялись в систему топливного газа. В рамках настоящего изобретения, однако, этот отходящий газ используют в качестве источника этилена, который должен быть использован в установке для этилбензола. Аналогичным образом, пропен, используемый на стадии эпоксидирования (в), получают из разделителя пропана/пропена. Однако, установка ЖКК не производит этилен и пропен в требуемом соотношении 1:1. В рамках настоящего изобретения возможно использовать пропен и этилен, полученные в установке ЖКК, вместе с этиленом и/или пропеном, исходящим из других источников, предпочтительно, расположенных поблизости от МС/ОП установки, если производство этилена и/или пропена установкой ЖКК является недостаточным для удовлетворения потребности способа МС/ОП в этилене и/или пропене.

Как указывается выше, этилен, используемый на стадии (а), соответственно получают из отходящего газа установки для жидкого каталитического крекинга, содержащего компоненты С1 и С2. Однако, предпочтительно, чтобы этот отходящий газ, после пропускания его через аминную установку, последовательно подвергали абсорбционно/десорбционной обработке для выделения водорода, азота и метана и обработке для выделения или гидрирования ацетилена перед тем, как направить полученный поток, содержащий этан и этилен, в установку для получения этилбензола.

Было найдено, что для цели настоящего изобретения особенно выгодно, чтобы в установке для получения этилбензола поток, содержащий этан и этилен, контактировал с бензолом в присутствии цеолитного катализатора, подходяще катализатора на основе ZSM-5, и чтобы этилбензол и оставшийся этан впоследствии выделяли.

Было найдено, что если этилена, получаемого в реакторной секции установки ЖКК, недостаточно для полного удовлетворения потребности в этилене способа МС/ОП, то очень полезно производить оставшуюся часть необходимого этилена в одной или более крекинговых печах, в которые подают этан и, необязательно, пропан, получаемые в реакторной секции установки жидкого каталитического крекинга. Таким образом, С2 и С3 продукты, получаемые в способе ЖКК, оптимально используются для создания запаса этилена для установки этилбензола. Этан, получаемый в установке ЖКК, можно подавать непосредственно в крекинговую печь (печи). Однако, предпочтительно направлять этан в виде потока этана/этилена в установку по производству этилбензола, где этилен взаимодействует с бензолом, приводя к этилбензолу. Оставшийся этан выделяют из установки по производству этилбензола и затем подают в крекинговую печь(печи).

В случае, если этан из установки ЖКК сам по себе не дает достаточного количества дополнительного этилена после крекинговой печи(печей) для поставки необходимого этилена, можно добавить этан из внешнего источника. Если процесс ЖКК дает недостаточное количество пропена для удовлетворения потребности в пропене способа МС/ОП, подача в крекинговую печь(печи) может также содержать пропан, выделенный из установки жидкого каталитического крекинга, необязательно дополненный внешним пропаном или даже бутаном. Будет понятно, что необходим внешний этан и/или пропан, если это нужно для потребности способа МС/ОП в этилене и/или пропене.

Для получения оптимального использования секции обработки установки ЖКК и, следовательно, для повышения общей эффективности способа, предпочтительно, чтобы вытекающий поток из крекинговой печи(печей), содержащий этилен и, необязательно, пропен, обрабатывали в секции обработки установки для жидкого каталитического крекинга вместе с вытекающим потоком из реакторной секции установки для жидкого каталитического крекинга. Упомянутый вытекающий поток из крекинговой печи(печей) обычно содержит водород, метан, неконвертированный этан и более тяжелые компоненты в дополнение к большому количеству этилена. Если в печь(печи) вводят также пропан, упомянутый вытекающий поток содержит, кроме того, пропен, а также неконвертированный пропан и более тяжелые компоненты. Так, вытекающий поток печи смешивают с крекированным вытекающим из реакторной секции установки ЖКК перед его вводом в основную ректификационную колонну. Таким образом, осуществляют эффективное разделение пропена и этилена, а в секции обработки удаляют любые примеси и метан, образовавшиеся в крекинговых печах.

Будет понятно, что объединение установки ЖКК со способом МС/ОП согласно настоящему изобретению особенно эффективно в том случае, когда установку МС/ОП необходимо построить одновременно с установкой ЖКК в том же месте, поскольку это дает возможность оптимально интегрированного общего дизайна. Альтернативно, также может быть эффективно, хотя обычно и меньше, чем в вышеуказанном случае, построить установку МС/ОП в том месте, где уже находится установка ЖКК.

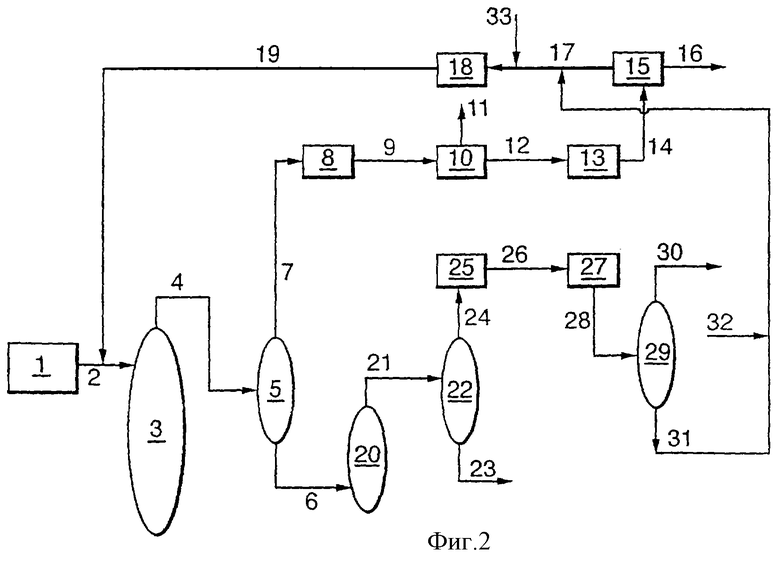

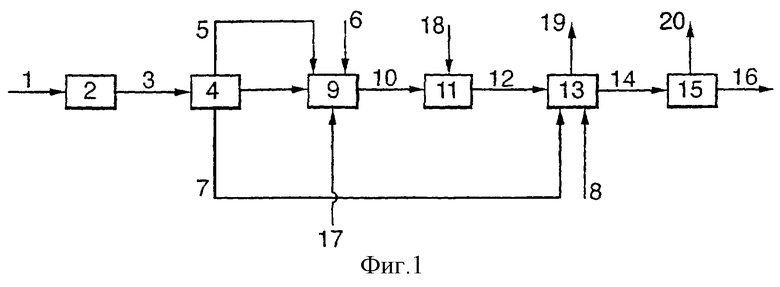

Далее изобретение иллюстрируется фиг. 1 и 2. На фиг. 1 представлена общая идея, лежащая в основе настоящего изобретения. На фиг. 2 схематично показан особенно предпочтительный способ объединения установки ЖКК и установки для этилбензола для цели настоящего изобретения.

На фиг. 1 подача ЖКК (например, тяжелые дистилляты) вводят в секцию 2 реактора ЖКК. Впоследствии вытекающий поток 3 реактора обрабатывают в секции обработки 4, получая поток этилена 5 и поток пропена 7. Поток этилена 5 вводят в установку этилбензола 9, необязательно с дополнительным этиленом 6 из внешнего источника, вместе с потоком бензола 17. Затем содержащий этилбензол поток 10 направляют в окислительную установку 11, где этилбензол окисляют в гидроперекись этилбензола (ГПЭБ) с использованием воздуха или кислорода 18 в качестве газа-окислителя. Полученная ГПЭБ покидает окислительную установку 11 в виде потока 12 и направляется в установку эпоксидирования 13, где она взаимодействует с пропеном из потока пропена 7 и, необязательно, с пропеном 8 из внешнего источника, что приводит к образованию окиси пропилена 19 и 1-фенилэтанола 14. Поток 1-фенилэтанола 14 превращают в установке дигидратации 15 в стирол 16 и воду 20.

На фиг. 2 вытекающий поток 2 из реакторной секции 1 ЖКК вводят в основную ректификационную колонну 3. Верхний погон 4, получаемый из основной ректификационной колонны 3, подают в колонну абсорбции/ректификации 5, где его разделяют на поток отходящего газа 7 и С3/С4 поток 6. Поток отходящего газа 7 направляют через аминную установку 8 (для удаления сернистых компонентов), установку абсорбции/десорбции 10 (для удаления водорода, азота и метана, чтобы избежать накопления этих компонентов в процессе) и установку 13 удаления ацетилена, или гидрирования, в установку этилбензола 15. Вытекающий поток из аминной установки 8 по существу свободен от сернистых компонентов, тогда как поток 12, выходящий из установки абсорбции/десорбции 10, свободен от азота, NOx, водорода и метана, которые все объединены в потоке 11. Поток 14, выходящий из установки 13 для удаления ацетилена или гидрирования, содержит, главным образом, этан и этилен и направляется в установку этилбензола 15, где его конвертируют в этилбензол, выходящий в виде потока 16, который нужно направить в установку окисления способа МС/ОП (не показана). С3/С4 поток 6 направляют в бутаноотгонную колонну 20, из которой выделяют верхний погон 21 бутана/С3. Этот верхний погон 21 подают в пропаноотгонную колонну 22, где его разделяют на поток бутана 23 и С3 поток 24, состоящий, главным образом, из пропана и пропена. Остальные компоненты, присутствующие в незначительных количествах, представляют собой метилацетилен и пропадиен (МА/ПД), образующиеся в крекинговой печи(печах) 18, и сернистые компоненты. Поэтому С3 поток 24 пропускают через аминную установку 25, после чего десульфурированный поток 26 пропускают через установку 27 удаления МА/ПД, или гидрирования, получая поток пропана/пропена 28. Этот поток пропана/пропена 28 разделяют на поток пропена 30 и поток пропана 31 в разделитель пропана/пропена 29. Поток пропена 31 можно непосредственно направить в установку эпоксидирования способа МС/ОП (не показана). Поток пропана 31, необязательно дополненный дополнительным пропаном 32, объединяют с этансодержащим вытекающим потоком 17 установки этилбензола 15. Этот вытекающий поток 17 можно дополнить внешним этаном 33. После этого объединенный поток запускают в крекинговую печь(печи) 18, где происходит крекинг в этилен и пропен. Затем вытекающий крекированный поток 19, содержащий этилен/пропен, объединяют с вытекающим потоком 2 реакторной секции ЖКК, получая, таким образом, оптимальное использование конечной секции ЖКК, уже имеющейся, или которую нужно установить. Этилен из крекированного вытекающего потока 19 в итоге заканчивается в потоке этилена/этана 14, в то время как пропен заканчивается в потоке пропена 30.

Далее изобретение иллюстрируется следующим примером без ограничения объема изобретения этим конкретным воплощением.

Пример

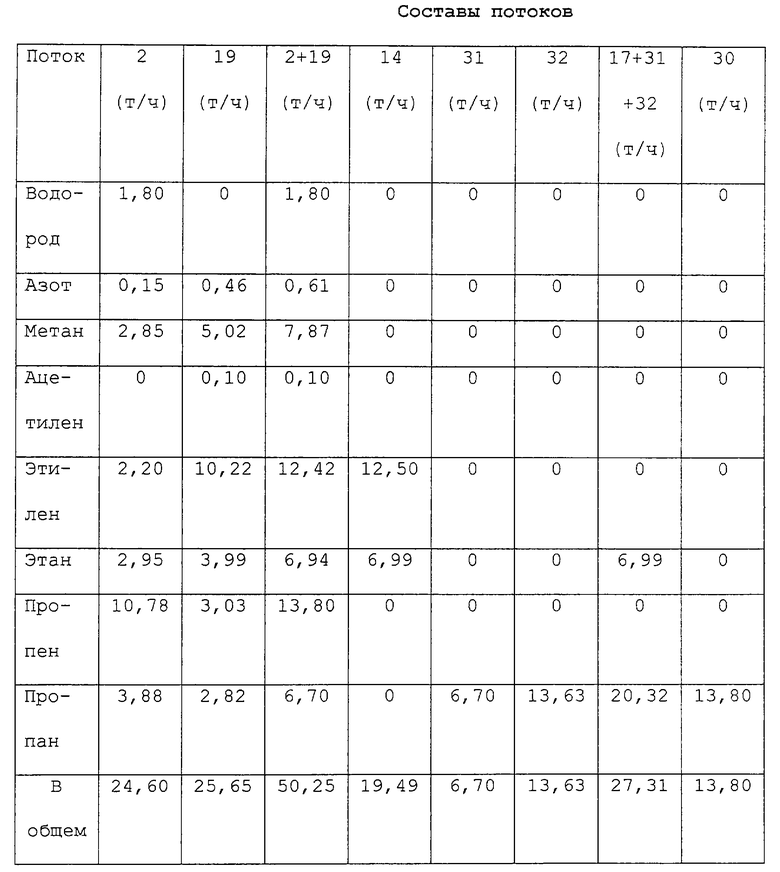

Объединение установки ЖКК и установки МС/ОП, как показано на фиг. 2, осуществляют с использованием установки ЖКК 1, имеющей производительность конверсии сырья 6000 тонн в день. Используют три обычные конверсионные крекинговые печи 18. Для управления крупномасштабной МС/ОП установкой разработан объединенный способ, для которого необходимо одинаковое количество (12,5 тонн/час) этилена и пропена.

В таблице количества водорода, азота, метана, ацетилена, этана, этилена, пропана и пропена в различных потоках процесса, пронумерованные, как показано на фиг. 2, приведены в тоннах/час (т/ч).

Как видно из таблицы, в интегрированной части способа ЖКК и способа МС/ОП производится необходимое количество этилена (12,5 т/ч:поток 14), тогда как в то же время производится более чем достаточно пропена (13,80 т/ч:поток 30) для снабжения секции эпоксидирования установки МС/ОП (не показан на фиг. 2) с необходимым количеством пропена.

Таким образом, можно видеть, что интеграция установки ЖКК и установки МС/ОП, в соответствии с настоящим изобретением, имеет очень хорошую возможность без необходимости в установке полного парового крекинга для подачи необходимых этилена и пропена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНТЕГРИРОВАННАЯ СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НИЗШЕГО ОЛЕФИНОВОГО ПРОДУКТА | 2010 |

|

RU2560185C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕН-ОКСИДА | 2004 |

|

RU2354654C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| УСОВЕРШЕНСТВОВАНИЯ В ОТНОШЕНИИ ПРОИЗВОДСТВА АЛКИЛЕНОКСИДА | 2014 |

|

RU2655160C2 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ЭТИЛБЕНЗОЛА ДО ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 2007 |

|

RU2464260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2003 |

|

RU2315760C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2003 |

|

RU2320651C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОНОАЛКИЛБЕНЗОЛА | 2010 |

|

RU2545211C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 2004 |

|

RU2333206C2 |

Использование: нефтехимия. Сущность: способ включает стадии: а) взаимодействия этилена и бензола с образованием этилбензола; б) взаимодействия этилбензола с кислородом или воздухом с образованием гидроперекиси этилбензола; в) взаимодействия, по меньшей мере, части полученной гидроперекиси этилбензола с пропиленом в присутствии катализатора эпоксидирования с образованием окиси пропилена и 1-фенилэтанола; г) дегитратации, по меньшей мере, части полученного 1-фенилэтанола в стирол в присутствии подходящего катализатора дегидратации. При этом этилен, используемый на стадии (а), и пропилен, используемый на стадии (в), по меньшей мере, частично получают из отходящего газа установки жидкого каталитического крекинга, содержащего C1 и C2 компоненты. Технический результат: упрощение технологии проведения способа. 8 з.п. ф-лы, 1 табл., 2 ил.

| Смазочный пистолет | 1987 |

|

SU1460520A1 |

| JP 8133995 А, 28.05.1996 | |||

| ЕР 0569248 A1, 10.11.1993 | |||

| GB 1097132 А, 29.12.1967 | |||

| US 5756872 A, 26.05.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1995 |

|

RU2083543C1 |

| US 5599956 A, 04.02.1997. | |||

Авторы

Даты

2003-10-20—Публикация

1999-07-15—Подача