Изобретение относится к смазочным материалам, в частности к смазкам для резьбовых соединений, работающих в зоне действия высоких температур.

Известен смазочный материал для газовых кранов (а.с. N 1715834. Смазка для газовых кранов. /Б. И. N 8, 1992) следующего состава (мас.%): кубовый остаток производства алкенилянтарного ангидрида 15-25; экстракт селективной очистки нефтяных масел 26-48; церезин 2-5; аэросил 3-10; окись меди 2-4; нефтяное масло остальное.

Известен уплотнительный смазочный материал (а.с. N 897839. Уплотнительная пластичная смазка. 15.01.1982.) следующего состава (мас.%): литиевое мыло синтетических жирных кислот фракции C17 - C20 3,6-4,0; литиевое мыло монтановой кислоты 0,9-1,0; кальциевое мыло кислот растительного масла 2,5-3,0; полиизобутилен молекулярной массы 9000-15000 2,5-3,0; осерненный полимер олефинов фракции C3 - C6 4,5-5,0; цинковый порошок 45-46; графит 14-15; минеральное масло остальное.

Известен смазочный материал "ГС-5" для резьбовых соединений (а.с. N 1546470. Смазка "ГС-5" для резьбовых соединений./ Б.И. N 8, 1990), содержащий, мас.%: фенольную смолу 10-20; побочный продукт дистилляции диметилдиоксана (из процесса производства изопренового каучука) 8-17; порошок цинка 3-7; порошок графита 4-8; аэросил 9-12; окись меди 2-8; масляный гудрон 3-6; церезин 4-6 и нефтяное масло остальное.

Наиболее близким является уплотнительная смазка для резьбовых соединений (а. с. N 1684317 А 1. Уплотнительная смазка для резьбовых соединений. 15.10.91. ), содержащая в мас.%: графит 15-20, синтетический этилен-пропиленовый каучук 2-10 и органический растворитель, в том числе керосин, в качестве основы 70-93.

Известные смазочные материалы при разборке резьбового соединения, проработавшего долгое время в зоне действия высоких температур, не обеспечивают приемлемых, с точки зрения разрушения соединения, значений величины крутящего момента, так как происходит схватывание поверхностей контакта, вследствие выгорания и деструкции с повреждением разделительной пленки.

Задачей изобретения является создание смазочного материала, создающего под действием высоких температур мягкую разделительную пленку на поверхностях контакта в резьбовом соединении.

Для решения поставленной задачи предлагается следующий смазочный материал, мас.%:

Графит - 6-10

Медный порошок - 6-10

Гидрофобизированный силикагель - 6-10

Керосин - До 100

Известно использование в качестве неорганических антифрикционных наполнителей гидрофобизированного силикагеля и графита для расширения температурного интервала работоспособности (Смазочные материалы: Антифрикционные и противоизносные свойства. Методы испытаний: Спр-к/ P.M. Матвеевский, В.Л. Лашхи, И. А. Буяновский и др. - М.: Машиностроение, 1989). Также известно, что введение в смазки порошков мягких металлов, их оксидов и солей некоторых металлов улучшает триботехнические свойства (там же).

Существенным отличительным признаком предлагаемого смазочного материала является использование сочетания графита, гидрофобизированного силикагеля и медного порошка, которые именно при работе в зоне высоких температур образуют на поверхности деталей разделительный металлокомпозиционный плакирующий слой, снижающий величину крутящего момента при разборке резьбового соединения.

Введение в смазочную композицию медного порошка, графита и гидрофобизированного силикагеля меньше 6% приводит к образованию тонкой, непрочной металлокомпозиционной пленки, которая обладает низкими экранирующими свойствами. Уменьшение содержания только графита и медного порошка ниже 6% приводят к росту величины крутящего момента. Снижение содержания гидрофобизированного силикагеля ведет к сужению температурного диапазона работоспособности.

Превышение содержания графита, медного порошка и гидрофобизированного силикагеля выше указанных пределов приводит к загущению смазки и усложняет процедуру ее нанесения.

Смазочный материал готовят следующим образом: равные весовые части графита, медного порошка и гидрофобизированного силикагеля растираются с керосином до получения пастообразного продукта.

Испытания смазочного материала для высокотемпературных резьбовых соединений проводили по следующей методике.

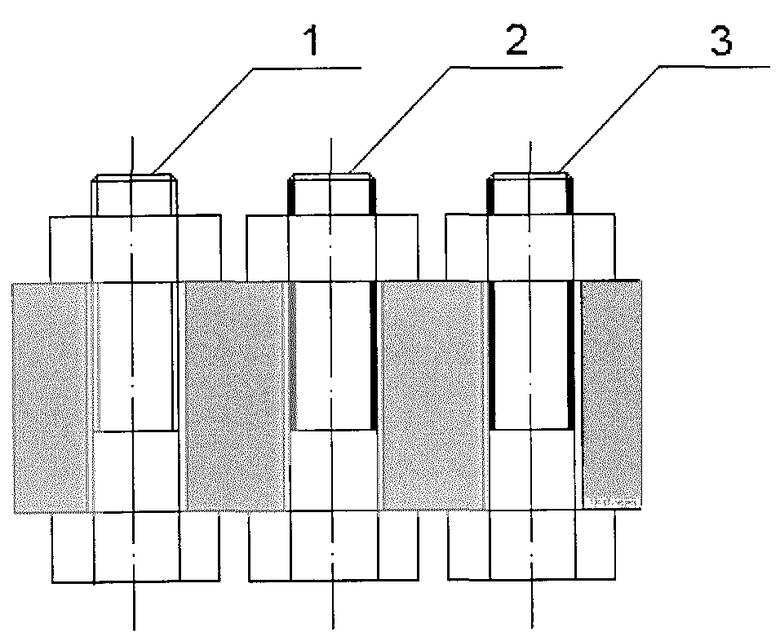

Для испытаний использовали три болтовых соединения размером М 16, установленных в одном корпусе. Материал болтов и гаек - сталь 1Х18Н10Т. Схема оснастки для проведения испытаний представлена на чертеже.

На резьбовые части болтов и гаек наносили испытуемые смазочные материалы, причем в позиции 1 установлен болт без смазочного материала; в позиции 2 - смазка "ГС-5"; в позиции 3 - описываемый смазочный материал. На всех болтовых соединениях тарировочным ключом произвели одинаковую затяжку с моментом 29,4 Н м. После этого оснастку в сборе поместили в печь и нагрели до температуры 670 ± 20oC, произвели выдержку при заданной температуре в течение 2,5 ч и охладили вместе с печью до комнатной температуры, при которой производили разборку болтовых соединений. В общей сложности болтовые соединения находились под воздействием повышенной температуры в течение 30 ч.

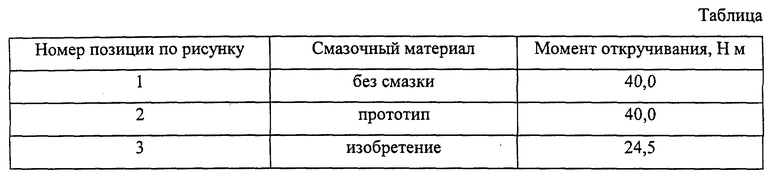

В таблице приведены результаты испытаний смазочных материалов по минимальному моменту откручивания.

Проведенные испытания показывают эффективность использования предлагаемого смазочного материала в высокотемпературных резьбовых соединениях. Промышленная реализация смазочного материала проведена на корпусных шпильках паровых турбин в подразделении "Энергоремонт" предприятия "Башкирэнерго".

Применение изобретения позволяет неоднократно использовать резьбовое соединение и сократить трудоемкость ремонта, включающего его разборку и сборку.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА "ЛАТОЙЛ-1" ДЛЯ ВОЛОЧЕНИЯ ЛАТУНИРОВАННОЙ ПРОВОЛОКИ | 1998 |

|

RU2139322C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1994 |

|

RU2080358C1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА "МЕКОР-1" ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА | 1998 |

|

RU2139321C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2072389C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1996 |

|

RU2114159C1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА | 1999 |

|

RU2155213C1 |

| СМАЗКА ЭЛЕКТРОПРОВОДНАЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2713155C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

Изобретение относится к смазочным материалам, в частности к смазкам для резьбовых соединений, работающих в зоне действия высоких температур. Состав содержит графит, гидрофобизированный силикагель, медный порошок и керосин как основу. Технический результат: многократное использование резьбового соединения в зоне высоких температур и сокращение трудоемкости ремонта, включающего его разборку и сборку. 1 табл., 1 ил.

Смазочный материал для высокотемпературных резьбовых соединений, содержащий графит и керосин в качестве основы, отличающийся тем, что дополнительно содержит медный порошок и гидрофобизированный силикагель при следующем соотношении компонентов, мас.%:

Графит - 6 - 10

Медный порошок - 6 - 10

Гидрофобизированный силикагель - 6 - 10

Керосин - До 100

| Уплотнительная смазка для резьбовых соединений | 1989 |

|

SU1684317A1 |

| Смазка "ГС-5" для резьбовых соединений | 1987 |

|

SU1546470A1 |

| Смазка для резьбовых соединений | 1989 |

|

SU1664816A1 |

| Смазка для резьбовых соединений | 1987 |

|

SU1498788A1 |

| Смазка для резьбовых соединений | 1988 |

|

SU1595887A1 |

Авторы

Даты

1999-10-10—Публикация

1998-02-09—Подача