Изобретение относится к металлургии, а именно к получению алюминотермического хрома или феррохрома с содержанием азота менее 0,01%.

Известны способы рафинирования хрома или феррохрома в вакууме, с целью снижения содержания азота, например, из следующих источников. С.В. Безобразов, А.А. Устюгов, С.И. Ахманаев. "Получение низкоуглеродистого феррохрома с минимальным содержанием азота" в сборнике "Новая технология и техническое перевооружение ферросплавного производства", Челябинск, "Металлургия", Челябинское отделение, 1989 г. , с.8-12. Способ заключается в вакуум-термической обработке феррохрома при температуре 1400oС. Недостатки способа состоят в высокой температуре обработки и высоком конечном содержании азота (0,01-0,02%).

В способе очистки хрома от азота по заявке Японии 62-47437, опубл. 02.03.87, заявл. 26.08.85 60-185874, С 22 В 34/32 термообработку хрома ведут в вакууме, а затем в атмосфере бескислородного газа при 1400-1500oС.

Недостатки способа заключаются в высокой температуре обработки и использовании нейтрального газа.

Г.П. Ковтун, А.И. Кравченко, А.П. Щербань. "Рафинирование хрома прогревом и сублимацией в вакууме" в журнале "Неорганические материалы", 1998 г., том 34, 7, с. 819-823. Способ заключается в вакуумной перегонке хрома при температуре 1350-1400oС, давлении 10-4-10-5 Па с использованием электронно-лучевого нагрева.

Недостатки способа состоят в использовании очень дорогостоящего оборудования для обеспечения высокого разрежения и электронно-лучевого нагрева, низкая производительность, высокая стоимость хрома.

В качестве прототипа может быть выбран способ рафинирования алюминотермического хрома, изложенный в статье А.С. Дубровин, В.Л. Кузнецов, С.В. Беляев, В.И. Хяккинен и В.Д. Поволоцкий "Углеродотермический процесс получения металлического хрома и его карбидов в вакууме" в журнале "Сталь", 1998 г., 6, с. 27-30. Способ заключается в измельчении хрома до крупности зерен менее 0,315 мм и термообработке в вакууме при температуре 1400oС и разрежении более 70 Па.

В этом способе высокая температура вакуумной обработки приводит к значительным потерям металла на испарение (5-7%) и требует повышенных затрат на электроэнергию. Тонкое измельчение хрома способствует потерям металла на испарение и увеличивает загрязнение хрома железом и другими элементами, связанное с износом измельчающего оборудования.

Изобретение направлено на разработку способа рафинирования хрома или феррохрома для получения металла с содержанием азота менее 0,01% при минимальных его потерях на испарение (менее 2%) и наименьших материально-энергетических затратах.

Технический результат, который обеспечивает изобретение, состоит в снижении температуры вакуумной обработки, уменьшении потерь металла на испарение и снижении энергозатрат.

Это достигается тем, что термообработку хрома или феррохрома проводят при разрежении вакуума 70,00-0,13 Па, температуре 1050-1250oС и его измельчении до размеров не более 1,5 мм при содержании фракций 0,5-1,5 мм в количестве не менее 80%.

Установлена взаимосвязь параметров способа рафинирования хрома или феррохрома до содержания азота менее 0,01%, при которой обеспечиваются минимальные потери металла на испарение и оптимальная продолжительность вакуумной термообработки. При снижении температуры термообработки до 1050-1250oС и измельчении хрома или феррохрома до указанных размеров процесс деазотации интенсифицируется при заявленном разрежении, что обусловливает рациональное время термообработки в вакууме.

При увеличении температуры вакуумной обработки более 1250oС значительно возрастают потери металла на испарение, существенно увеличиваются энергозатраты, а при температуре менее 1050oС необходимо значительно увеличить длительность процесса деазотации, что делает способ рафинирования неэффективным.

Уменьшение разрежения менее 0,13 Па может привести к неоправданному удорожанию вакуумного оборудования, а при разрежении более 70 Па в диапазоне температур 1050-1250oС потребуется значительно увеличить длительность термообработки.

В случае измельчения хрома или феррохрома до размеров более 1,5 мм необходимо существенно увеличить температуру или время термообработки для обеспечения диффузионных процессов. При содержании фракций 0,5-1,5 мм в количестве менее 80%, то есть при увеличении содержания более мелких фракций, возрастают потери металла на испарение, связанные с существенным увеличением площади поверхности более мелкого порошка, а также возрастает в нем содержание примесей железа и других элементов, что связано с износом измельчающего оборудования.

Хром или феррохром, измельченный до указанных размеров, может термообрабатываться в вакууме в порошкообразном виде. Вместе с тем, для повышения удобства загрузки, транспортирования и доставки целесообразно измельченный хром или феррохром перед термообработкой в вакууме брикетировать, согласно п.2 формулы изобретения.

Патентуемый способ рафинирования реализуется следующим образом.

Полученный алюминотермическим способом хром по ГОСТ 5905-79 измельчают до размеров зерен порошка не более 1,5 мм при содержании фракции 0,5-1,5 мм в количестве не менее 80%. Из полученного порошка изготовляют прессованием брикеты с предпочтительным диаметром 20-60 мм и высотой 15-30 мм плотностью 5,0-5,5 г/см3 при усилии прессования 2-3 т/см2. Прессование с усилием менее 2 т/см2 приводит к получению брикетов с низкой механической прочностью и требует применения связки, что загрязняет хром продуктами ее разложения, вызывает необходимость применения дополнительного оборудования для смешивания и сушки и в целом удорожает процесс. При усилии прессования более 3 т/см2 снижается пористость брикета, что приводит к удлинению процесса деазотации и преждевременному износу пресс-формы.

Сформированные брикеты укладываются в контейнеры и помещаются в вакуумную печь, где равномерно по объему нагреваются до температуры 1050-1250oС при разрежении 70,00-0,13 Па. Время выдержки при заданной температуре составляет 0,5-50,0 ч в зависимости от выбранных параметров.

После проведения процесса рафинирования печь выключается, происходит ее охлаждение вместе с металлом при сохранении максимального разрежения, затем контейнеры с металлом извлекают.

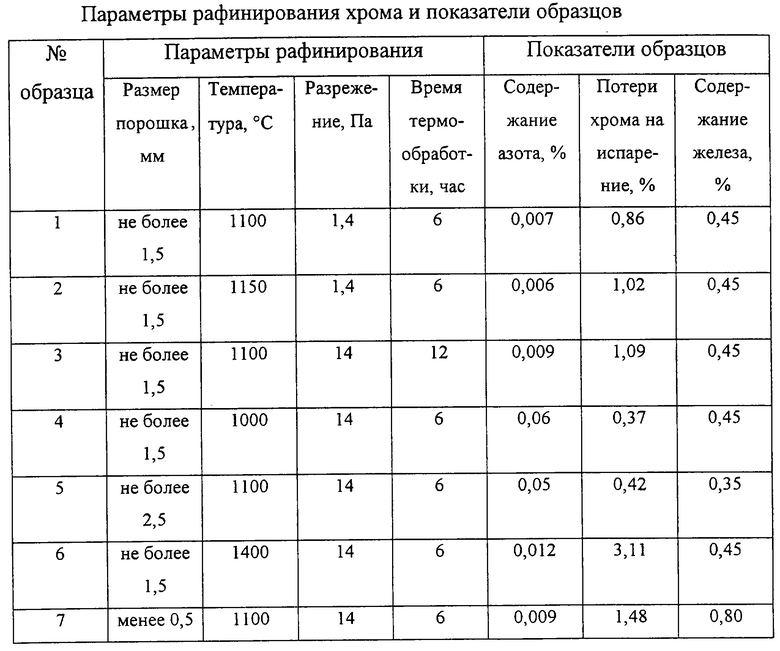

Влияние параметров рафинирования на содержание азота в хроме, потери хрома на испарение и на содержание в нем железа приведены в таблице. Исходное содержание азота во всех образцах 0,09%. Усилие прессования 2,5 т/см2.

Содержание азота в хроме до и после рафинирования определяли на приборе ТС-136 фирмы "Leko" в соответствии с ГОСТ 17745-90.

Содержание железа в хроме определяли методом атомной абсорбции на приборе AAS-3N (аттестат ХЛ-17).

Потери хрома на испарение определяли путем взвешивания образцов хрома до и после рафинирования.

В таблице примеры 1-3 относятся к параметрам патентуемого способа рафинирования, примеры 4-7 имеют параметры вне заявленных пределов.

Как видно из таблицы, в примерах 1-3 сочетание показателей образцов существенно выше, чем в примера 4-7.

Из примера 4 видно, что при меньшей температуре вакуумной обработки (1000oС) и времени термообработки 6 ч содержание азота в хроме значительно выше 0,01%. Следовательно, при заданной температуре следует резко увеличить время термообработки, что делает процесс рафинирования неэффективным.

Из примера 5 следует, что при размере порошка хрома выше заявленного не достигается требуемое низкое содержание азота в металле.

Пример 6 показывает, что при увеличении температуры вакуумной термообработки более заявленных пределов значительно возрастают потери хрома на испарение.

При уменьшении размеров порошка менее нижнего предела 0,5 мм (пример 7) потери хрома на испарение составляют значительную величину, существенно увеличивается содержание в хроме железа.

Таким образом, разработан способ рафинирования хрома или феррохрома от азота до содержания последнего менее 0,01% при уменьшении потерь хрома на испарение и снижении энергозатрат за счет снижения температуры термообработки в вакууме и установленной взаимосвязи температуры с разрежением и размерами порошка.

Изобретение относится к металлургии, а именно к получению алюминотермического хрома или феррохрома с содержанием азота менее 0,01%. В способе проводят термообработку хрома или феррохрома при разрежении вакуума 70,00-0,13 Па, температуре 1050-1250oС и его измельчении до размеров не более 1,5 мм при содержании фракций 0,5-1,5 мм в количестве не менее 80%. Изобретение позволяет за счет снижения температуры вакуумной обработки уменьшить потери металла на испарение и снизить энергозатраты. 1 з.п. ф-лы, 1 табл.

| ДУБРОВИН А.С | |||

| и др | |||

| Углеродотермический процесс получения металлического хрома и его карбидов в вакууме | |||

| Ж | |||

| "Сталь" | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| - М.: Металлургия, 1988, с.361 | |||

| КОВТУН Г.П | |||

| и др | |||

| Рафинирование хрома прогревом и сублимацией в вакууме | |||

| Ж | |||

| "Неорганические материалы" | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

Авторы

Даты

2003-10-20—Публикация

2002-01-03—Подача