Изобретение относится к области производства абразивного инструмента, в частности высокопористого электрокорундового инструмента на керамической связке.

Известны абразивные инструменты, обладающие повышенной пористостью, получаемой путем введения в формовочную массу в качестве порообразователей выгорающих наполнителей. Такими наполнителями могут служить: сополимер МСН, полистирол, кокс, фруктовые косточки и др. (см. авт. свид. СССР 566724, кл. В 24 D 3/34, 1977; авт. свид. СССР 933428, кл. В 24 D 3/34, 1982).

Общим недостатком абразивных инструментов, изготовленных из таких масс, является недостаточная прочность их черепка и невозможность использования таких инструментов на повышенных скоростях шлифования. Это объясняется тем, что при обжиге заформованной массы наполнитель выгорает с интенсивным газовыделением, что приводит к образованию трещин черепка абразивного инструмента, которые способствуют понижению его прочности.

Известен шлифовальный круг, в который вводится невыгорающий огнеупорный наполнитель сферической формы. Полые частицы наполнителя выполняются из электрокорунда, размер которых равен 0,45÷0,65 величины абразивных зерен (см. авт. свид. СССР 1073082, кл. B 24 D 3/14, 1984). Этот абразивный инструмент принят за прототип.

Недостатком известного инструмента является то, что увеличение его пористости путем введения сферических полых частиц наполнителя, образующих дополнительные закрытые поры, также приводит к снижению прочности его черепка, а отмечаемая авторами прототипа повышенная деформационная способность сферических частиц, получаемая за счет использования в качестве материала частиц наполнителя электрокорунда и адгезионно-активной (реакционноспособной) к нему керамической связки, затрудняет вскрытие полых сфер для образования дополнительных пор на рабочей поверхности инструмента при его работе. Последнее обстоятельство приводит к повышению сил трения и резания, теплонапряженности процесса шлифования, засаливанию рабочей поверхности инструмента и, следовательно, к снижению производительности и стойкости инструмента.

Другим недостатком прототипа является невозможность получения удовлетворительного качества инструмента по равномерности и однородности структуры из-за различия формы и размеров частиц наполнителя и абразивных зерен.

Предлагаемым изобретением решается задача устранения указанных недостатков аналогов и прототипа за счет сохранения прочности и пористости инструмента в пределах заданной его структуры, которая определяется объемным содержанием абразивного зерна и керамической связки, и увеличения порового пространства между абразивными зернами на рабочей поверхности инструмента непосредственно в процессе шлифования, а также улучшения равномерности и однородности структуры инструмента при его изготовлении.

Решение этой задачи позволяет достичь следующий технический результат - повысить качество инструмента и его производительность.

Поставленная цель достигается тем, что в абразивном инструменте заданной структуры, содержащем электрокорундовые абразивные зерна, керамическую связку и частицы абразивного огнеупорного наполнителя, последние выполнены из адгезионно-инертного материала к керамической связке и имеют равный размер и одинаковую форму с абразивными зернами, при этом отношение объема частиц наполнителя к объему абразивных зерен находится в пределах от 0,10 до 0,15. В качестве материала частиц наполнителя могут использоваться: карбид бора, карбид кремния, нитрид бора и др.

Повышение качества инструмента и его производительности осуществляется следующим образом.

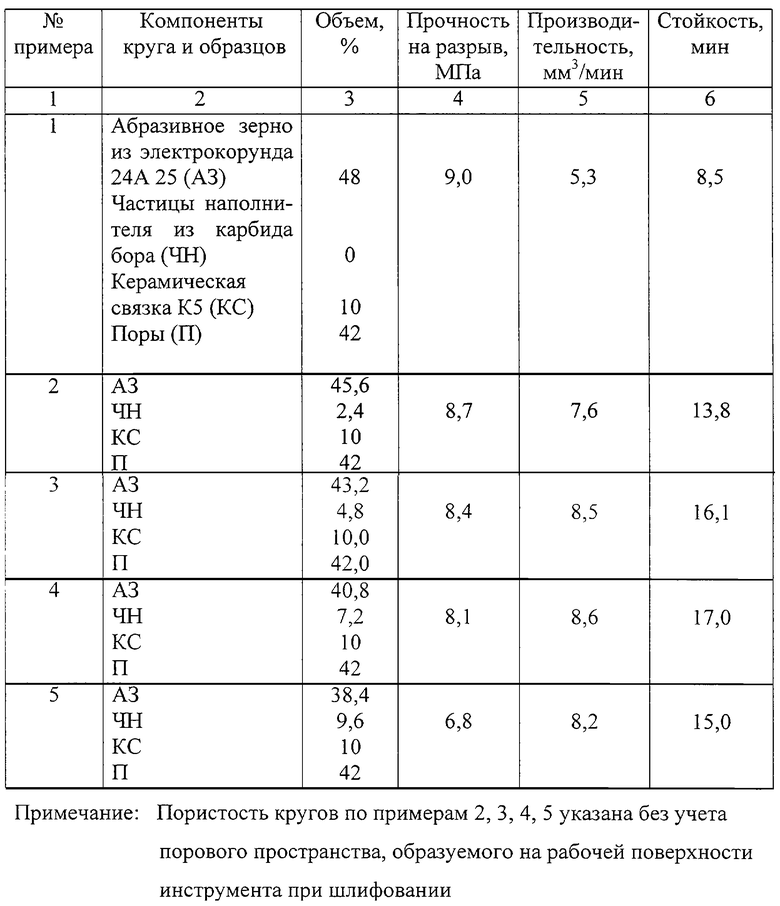

Применение частиц наполнителя равного размера и одинаковой формы с абразивными зернами позволяет получить равномерное перемешивание абразивной массы при изготовлении инструмента, обеспечить однородность его структуры и повысить его качество по сравнению с прототипом. При этом использование огнеупорных частиц наполнителя, одинаковых по форме с абразивными зернами, не приводит во время обжига инструмента к образованию дополнительных как открытых, так и закрытых пор в теле его черепка, как в случаях аналогов и прототипа, когда вводятся выгорающие наполнители или огнеупорные сферические частицы. За счет этого в предлагаемом изобретении повышается прочность инструмента по сравнению с аналогами и прототипом, а прочность на разрыв образцов такого инструмента при оптимальном объемном соотношении частиц наполнителя к абразивным зернам в пределах от 0,10 до 0,15 практически равна прочности образцов инструмента, изготовленного без частиц наполнителя (см. табл.).

Выполнение частиц наполнителя из адгезионно-инертного материала к керамической связке позволяет увеличивать поровое пространство между абразивными зернами на рабочей поверхности инструмента непосредственно в процессе шлифования за счет вырывания слабо закрепленных частиц наполнителя при незначительных нагрузках. При этом абразивные частицы наполнителя при вырывании производят дополнительное резание поверхности детали, а после их удаления с рабочей поверхности инструмента образовавшееся за счет этого поровое пространство между абразивными зернами способствует лучшему расположению стружки, снижению засаливания инструмента и теплонапряженности процесса шлифования и, как следствие, увеличению стойкости инструмента и его производительности (см. табл.). Таким образом, предлагаемый абразивный инструмент позволяет создавать в процессе шлифования рабочую поверхность, подобную рабочей поверхности высокопористого инструмента при сохранении прочности черепка исходного инструмента заданной структуры.

Сущность изобретения на примере электрокорундового абразивного инструмента на керамической связке с наполнителем из частиц карбида бора заключается в следующем.

По существующим рекомендациям, в зависимости от свойств металла или сплава и режимов шлифования, задаются исходной структурой и твердостью абразивного инструмента, например, седьмой структурой и твердостью СМ1. Такой инструмент содержит 48% абразивных зерен, 10% керамической связки и 42% пор от всего объема (см. табл. , пример 1). Выбирают, например, керамическую связку К5, адгезионно-инертную к частицам карбида бора.

Без изменения количества связки в предлагаемый инструмент вводят частицы наполнителя из расчета, чтобы отношение объема частиц наполнителя из карбида бора к объему электрокорундовых абразивных зерен находилось в пределах от 0,10 до 0,15 (см. табл., примеры 3, 4).

Влияние объемного содержания частиц наполнителя на механическую прочность образцов на разрыв

В лабораторных условиях готовились образцы "восьмерки" из абразивных масс, содержащих 5, 10, 15, 20% объемных долей частиц наполнителя из карбида бора к абразивным зернам 24А25. Эти образцы обжигались в печи в течение 14 часов с выдержкой 2,5 часа при максимальной температуре 1250oС. Механическая прочность обожженных образцов на разрыв определялась на испытательной машине УММ-5 по общепринятой методике.

Результаты испытаний приведены в таблице, из которой видно, что при содержании частиц наполнителя от 10 до 15% объемных долей прочность на разрыв практически не отличается от образцов, не содержащих частиц наполнителя. При 20%-ом содержании частиц наполнителя резко падает прочность на разрыв по сравнению с исходным образцом (на 32%). В связи с этим целесообразно объемное содержание частиц наполнителя принять в пределах от 10 до 15% (см. табл., примеры 3, 4).

Сравнительные испытания абразивных кругов

Для испытаний были изготовлены следующие абразивные шлифовальные круги: исходный, без частиц наполнителя (см. табл., пример 1) марки 24А 25 СМ1 7 К5 и три круга с различным содержанием наполнителя из карбида бора (примеры 2, 3, 4, 5).

Круги оценивались по их режущей способности и стойкости. Испытания были проведены на плоскошлифовальном станке модели 3Е711. Обрабатывались образцы из стали ШХ15. Режимы шлифования: Vкр=35 м/с, Vcт=20 м/мин, t=0,01 мм/дв.х.

Анализ результатов по режущей способности и стойкости кругов, представленных в таблице, показывает, что наиболее рациональным является содержание частиц наполнителя также в пределах от 10 до 15% (см. табл., примеры 3, 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2354534C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2262434C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В ФАРФОРО-ФАЯНСОВЫХ МАССАХ | 1998 |

|

RU2150703C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2152298C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ КУБИЧЕСКОГО НИТРИДА БОРА | 2015 |

|

RU2587369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ | 2006 |

|

RU2328369C2 |

| Формовочная смесь для изготовления абразивного инструмента | 1986 |

|

SU1710323A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО ИНСТРУМЕНТА | 2012 |

|

RU2493956C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1997 |

|

RU2125546C1 |

Изобретение относится к области абразивной обработки и может быть использовано при производстве высокопористого абразивного инструмента. Абразивный инструмент содержит электрокорундовые абразивные зерна, керамическую связку и частицы абразивного огнеупорного наполнителя. Последние выполнены из адгезионно-инертного материала к керамической связке и имеют равный размер и одинаковую форму с абразивными зернами. Отношение объема частиц наполнителя к объему абразивных зерен находится в пределах 0,10 - 0,15. Такое техническое решение сохраняет прочность и пористость инструмента в пределах заданной его структуры, увеличивает поровое пространство между абразивными зернами на рабочей поверхности инструмента непосредственно в процессе шлифования и улучшает равномерность и однородность структуры инструмента при изготовлении. 1 табл.

Абразивный инструмент, содержащий электрокорундовые абразивные зерна, керамическую связку и частицы абразивного огнеупорного наполнителя, отличающийся тем, что частицы наполнителя выполнены из адгезионно-инертного материала к керамической связке и имеют равный размер и одинаковую форму с абразивными зернами, при этом отношение объема частиц наполнителя к объему абразивных зерен находится в пределах 0,10 - 0,15.

| Шлифовальный круг | 1982 |

|

SU1073082A1 |

| Масса для изготовления алмазного инструмента | 1988 |

|

SU1583274A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2041052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2013 |

|

RU2604482C2 |

Авторы

Даты

2003-11-10—Публикация

2001-05-30—Подача