Изобретение относится к способам получения полиамидов из соединений аминокарбоновой кислоты.

Полиамиды могут быть получены как из капролактама, так и из аминокапронитрила.

В патенте США 2245129 описан периодический двухстадийный способ получения поликапролактама из аминокапронитрила (АКН) и воды при температуре 150-300oС и специальной температурной программе в зависимости от данного количества воды и давления максимально 30 бар. Недостатком этого способа является продолжительное время реакции (20 часов на первой стадии), низкая вязкость полученного поликапролактама, а также высокое содержание летучих оснований (в основном, первичных амидов кислот) относительно поликапролактама, который получают из капролактама.

В патенте США 4568736 проблемы, описанные в патенте США 2245129, частично устранены за счет использования катализаторов, содержащих фосфор и серу. Использование этих катализаторов улучшает низкий выход пространство - время в способе, который описан в патенте США 2245129. Содержание летучих оснований всех продуктов, которые получают по этому способу, однако все еще слишком высокое, что затрудняет обработку полиамидов и снижает число конечных карбоксильных групп. На основании стехиометрического расхождения продукты имеют недостаточную степень полимеризации и медленное увеличение молекулярной массы в течение отжига между аминогруппами и конечными карбоксильными группами. Кроме того, полное отделение катализаторов практически невозможно, так чтобы химические и физические характеристики полимеров, получаемых при использовании этих катализаторов, например тип и количество конечных групп, не имели негативного влияния.

Задачей предложенного изобретения является разработка способа получения полиамидов, который устраняет недостатки приведенных способов. Предложенный способ проводят с высокими превращениями полиамидов, причем свойства этих полиамидов не ухудшаются за счет использования дополнительных компонентов, отделение которых не обязательно.

Поставленная задача решается способом получения полиамидов путем превращения соединений аминокарбоновой кислоты общей формулы I

H2N-(CH2)m-C(O)R1 (I),

в которой R1 является гидрокси, алкокси с 1-12 атомами углерода или NR2R3, где R2 и R3 независимо являются водородом, алкилом с 1-12 атомами углерода или циклоалкилом с 5-8 атомами углерода, и m равно целому числу от 3 до 12,

при необходимости в смеси с аминонитрилами и продуктами их гидролиза, причем содержание соединения (соединений) аминокарбоновой кислоты в исходной смеси составляет, по крайней мере, 75 мас.%, при необходимости в присутствии воды, в жидкой фазе при давлении 1-350 бар и температуре 175-350oС в присутствии оксидов металлов, выбранных из группы, включающей оксид циркона, оксид алюминия, оксид магния, цероксид, оксид лантана, диоксид титана, бета-цеолиты и слоистые силикаты, причем оксиды металлов используют в форме гранулированных продуктов, штрангов, неподвижных слоев или слоистых наполнителей и удаляют из реакционной смеси в процессе или после окончания полимеризации.

При этом возможно получение используемых соединений аминокарбоновой кислоты или смеси путем, в данном случае, неполного превращения аминонитрилов с водой на предварительной стадии. Содержание соединения (соединений) аминокарбоновой кислоты в полимеризуемой смеси составляет предпочтительно, по крайней мере, 75 мас.%, наиболее предпочтительно, по крайней мере, 95 мас.%.

Было найдено, что превращение соединений аминокарбоновой кислоты или смесей, которые содержат соединения аминокарбоновой кислоты и аминонитрилы, приводит к получению полиамида, причем ускоряет и улучшает превращение. Использование гомогенных катализаторов, которые препятствуют улучшению качества продуктов, является нежелательным.

В предложенном способе в качестве исходных веществ используют соединения аминокарбоновой кислоты общей формулы I

H2N-(CH2)m-C(O)R1 (I),

в которой R1 является гидрокси, алкокси с 1-12 атомами углерода или -NR2R3, при этом R2 и R3 независимо являются водородом, алкилом с 1-12 атомами углерода или циклоалкилом с 5-8 атомами углерода, и m равно 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12,

в данном случае в смеси с аминонитрилами.

Наиболее предпочтительными соединениями аминокарбоновой кислоты являются такие, в которых R1 является гидрокси, алкокси с 1-4 атомами углерода, например метокси, этокси, н-пропилокси, изо-пропилокси, н-бутилокси, втор-бутилокси, трет-бутилокси, и -NR2R3 означает, например, -NH2, -NHMe, -NHEt, -NMe2 и -NEt2, a m равно 5.

Наиболее предпочтительными являются 6-аминокапроновая кислота, сложный метиловый эфир 6-аминокапроновой кислоты, сложный этиловый эфир 6-аминокапроновой кислоты, метиламид 6-аминокапроновой кислоты, диметиламид 6-аминокапроновой кислоты, этиламид 6-аминокапроновой кислоты, диэтиламид 6-аминокапроновой кислоты, амид 6-аминокапроновой кислоты.

Исходные соединения являются коммерчески доступными или могут быть получены, например, как описано в европейской заявке на патент ЕР А-0234295 и Ind. Eng. Chem. Process Des. Dev., 17 (1978), 9-16.

В качестве аминонитрила используют принципиально все аминонитрилы, то есть соединения, которые имеют как, по крайней мере, одну аминогруппу, так и, по крайней мере, одну нитрильную группу. Предпочтительными являются ω-аминонитрилы, причем ω-аминоалкилнитрилы с 4-12 атомами углерода, наиболее предпочтительно с 4-9 атомами углерода в алкилене, или аминоалкиларилнитрил с 8-13 атомами углерода. Причем наиболее предпочтительными являются такие, которые между ароматической единицей и амино- и нитрильной группой имеют алкильный мостик с, по крайней мере, одним атомом углерода. Из этих аминоалкиларилнитрилов предпочтительными являются такие, которые имеют амино- и нитрильную группу в 1,4-положении друг к другу.

В качестве ω-аминоалкилнитрила используют следующие предпочтительно линейные ω-аминоалкилнитрилы, причем алкилен (-СН2) предпочтительно имеет 4-12 атомов углерода, наиболее предпочтительно 4-9 атомов углерода, например 6-амино-1-цианопентан (6-аминокапронитрил), 7-амино-1-цианогексан, 8-амино-1-цианогептан, 9-аминоцианооктан, 10-амино-1-цианононан, наиболее предпочтительно 6-аминокапронитрил.

6-Аминокапронитрил обычно получают путем гидрирования адиподинитрила по известным способам, которые описаны, например, в немецкой заявке на патент DE А 836938, А 848654 или патенте США 5151543. Также возможно использование смеси аминонитрилов.

В качестве катализаторов в гетерогенном катализе используют оксиды металлов, такие как оксид циркона, оксид алюминия, оксид магнезии, цероксид, оксид лантана и предпочтительно диоксид титана, например бета-цеолиты и слоистые силикаты. Наиболее предпочтительным является диоксид титана в так называемой модификации анатаза. Было найдено, что силикагель, цеолиты и оксиды металлов с примесями, причем с такими примесями, как, например, рутений, медь или фторид, улучшают превращение названных аддуктов. Согласно изобретению гетерогенный катализатор имеет макроскопическую форму, которая способствует механическому отделению полимерного расплава из катализатора, например, через сетку или фильтр. Катализатор предлагают использовать в форме штрангов или гранулятов, или в виде покрытия на наполнителях и/или внутренних элементах.

По другому варианту осуществления предложенного изобретения соединения аминокарбоновой кислоты превращают с гомогенными растворенными кислотными сокатализаторами или смесью из различных каталитически активных соединений в присутствии вышеназванных гетерогенных катализаторов. В качестве сокатализаторов предпочтительно используют кислотные катализаторы, например вышеназванные карбоновые кислоты, терефталевую кислоту, адипиновую кислоту, пропионовую кислоту и изофталевую кислоту, или фосфорные соединения, содержащие кислород, предпочтительно фосфорную кислоту, фосфористую кислоту, гипофосфористую кислоту, их соли щелочных и щелочноземельных металлов и соли аммония, или соединения серы, содержащие кислород, предпочтительно серную кислоту и сернистую кислоту.

Предпочтительно используют кислотные катализаторы Бренстеда, которые выбирают из бета-цеолита, слоистого силиката или диоксида титана из 70-100 мас. % анатаза и 0-30 мас.% рутила, в котором до 40 мас.% диоксида титана могут быть превращены с оксидом вольфрама. Содержание анатаза в диоксиде титана по возможности должно быть увеличено. Предпочтительно использование катализатора из чистого анатаза. Объем пор катализатора составляет предпочтительно 0,1-5 мл/г, наиболее предпочтительно 0,2-0,5 мл/г. Средний диаметр пор составляет предпочтительно 0,005-0,1 мкм, наиболее предпочтительно 0,01-0,06 мкм. В случае обработки высоковязкими продуктами средний диаметр пор необходимо выбрать большим. Жесткость разрезания является предпочтительно больше 20 N, наиболее предпочтительно больше 20 N. Удельная поверхность составляет предпочтительно более 40 м2/г, наиболее предпочтительно более 100 м2/г. Чтобы стимулировать достаточную активность катализатора при меньшей удельной поверхности насыпной объем соответственно берут больший. Наиболее предпочтительные катализаторы обладают следующими свойствами: 100% анатаза; 0,3 мл/г объем пор; 0,02 мкм средний диаметр пор; 32 N жесткость разрезания; 116 м2/г удельная поверхность; или 84 мас.% анатаза; 16% рутила; 0,3 мл/г объем пор; 0,03 мкм средний диаметр пор; 26 N жесткость разрезания; 46 м2/г удельная поверхность. Причем катализаторы могут быть получены из коммерчески доступных порошков, например из Degussa, Finnti или Kemira. При использовании оксида вольфрама превращают до 40 мас.%, предпочтительно до 30 мас. %, наиболее предпочтительно 15-25 мас.% диоксида титана. Конфекцию катализаторов проводят, как описано, например, в Ertl,  Weitkamp: "Handbook of heterogenous catalysis", VCH Weinheim, 1997, Seiten 98ff.

Weitkamp: "Handbook of heterogenous catalysis", VCH Weinheim, 1997, Seiten 98ff.

Используемые реакционные сосуды наполняют катализаторами так, чтобы заполнить всеми элементами реакционного раствора возможно большую поверхность катализатора. Реакционную смесь предпочтительно перекачивают, чтобы улучшить обмен реагентов на поверхности катализатора.

Реакционную смесь превращают в присутствии неподвижного слоя катализатора, таким образом, температура массы смеси составляет 175-350oС, предпочтительно 200-300oС, наиболее предпочтительно 230-270oС. Причем границы температуры зависят от степени полимеризации и содержания воды в расплаве, так как необходимо избежать перехода жидкой и твердой фаз. В присутствии неподвижного слоя катализатора температура массы составляет 200-350oС, предпочтительно 220-300oС, наиболее предпочтительно 240-280oС.

Согласно предложенному способу названные соединения или смеси превращают в присутствии катализаторов из оксидов металлов , в данном случае с водой, до получения полиамида.

Варианты осуществления этого способа характеризуют профили температура - время и давление - время, которые зависят от используемых реагентов и катализаторов. Значения температура-время и давление - время зависят непосредственно от стадий реакции, предпочтительного распределения молекулярного веса или вязкости конечных продуктов и отделяемого количества воды в реакционной смеси.

Количество стадий способа и содержание воды в реакционной смеси зависят от состава и содержания групп амидов кислот и нитрильных групп в реакционной смеси. Одностадийный или двухстадийные варианты осуществления предпочтительно используют в том случае, если реагенты не имеют групп амидов кислот и нитрильных групп, или содержание групп амидов кислот и нитрильных групп в реакционной смеси является небольшим и предпочтительно составляет меньше 30 мол. %, предпочтительно меньше 5 мол.%, относительно исходных мономеров. Одностадийный вариант является наиболее предпочтительным в случае превращения только аминокапроновой кислоты. Трехстадийные и четырехстадийные варианты являются наиболее предпочтительными в случае использования смесей, содержащих аминонитрилы и/или группы амидов кислот.

Одностадийный способ.

В одностадийном способе давление и температуру регулируют таким образом, чтобы получить жидкую фазу, которая содержит смесь превращения, и газообразную фазу, которая может быть отделена.

Поликонденсация смесей, предпочтительно с высоким содержанием аминокапроновой кислоты, может быть проведена аналогично известным непрерывным или периодическим способами, которые используют для полимеризации капролактама, описаны в немецкой заявке на патент DE А-4413177, А-1495198, А-2558480, европейской заявке на патент ЕР А-0020946, а также в Polymerization Processes, Seiten, 424-467, Interscience, New York, 1977, и в Handbuch der Technischen Polymerchemie, Seiten, 546-554, VCH Verlagsgesell-schaft, Weinheim, 1993, причем температуры реакции могут быть выбраны более низкие, чем вышеназванные. Содержание воды в реакционной смеси зависит от содержания амидов кислот.

Используют только аминоалкильные кислоты и аминокапроновую кислоту, так как превращение реагентов предпочтительно проводят без воды.

Многостадийный способ.

Необходимо использовать смесь из соединений аминокарбоновой кислоты и аминонитрилов, таким образом, предложенные варианты осуществления этого способа предпочтительно имеют 2, 3 или 4 стадии. Полимеризацию можно проводить, по крайней мере, в три стадии, причем на первой стадии обработку проводят при высоком давлении, при котором реакционная смесь (исключая гетерогенный катализатор) является однофазной жидкой, и на последней стадии проводят дополнительную конденсацию при давлении 0,01х105-10х105 Па (0,01-10 бар), причем гетерогенный катализатор используют на первой или на обеих стадиях. Если в реакционной смеси присутствуют группы амидов кислот и/или нитрильные группы, наиболее предпочтительным вариантом осуществления является четырехстадийный способ.

Согласно изобретению задача решается использованием предпочтительно периодического способа получения полиамида путем превращения, по крайней мере, одного соединения аминокарбоновой кислоты при необходимости в смеси, который включает следующие стадии:

(1) превращение соединений аминокарбоновой кислоты при необходимости в смеси с аминонитрилами и продуктами их гидролиза, причем содержание соединения (соединений) аминокарбоновой кислоты в исходной смеси составляет, по крайней мере, 75 мас.%, и при необходимости в присутствии воды, при температуре 175-350oС и давлении 1-350 бар в гидравлической трубе, которая содержит кислотный катализатор Бренстеда, выбранный из бета-цеолита, слоистого силиката или диоксида титана из 70-100 мас.% анатаза и 0-30 мас.% рутила, в котором до 40 мас.% диоксида титана могут быть заменены на оксид вольфрама с получением реакционной смеси;

(2) следующее превращение полученной реакционной смеси при температуре 150-350oС и давлении, которое ниже, чем давление на стадии 1, проведение которого возможно в присутствии кислотного катализатора Бренстеда, выбранного из бета-цеолита, слоистого силиката или диоксида титана из 70-100 мас.% анатаза и 0-30 мас. % рутила, в котором до 40 мас.% диоксида титана могут быть заменены на оксид вольфрама, причем температуру и давление выбирают таким образом, чтобы получить одну газовую фазу и одну жидкую фазу и отделить газовую фазу из жидкой фазы, и

(3) смешение жидкой фазы с фазой, содержащей воду, при температуре 150-370oС и давлении 1-300 бар с получением смеси продукта.

Предложенный способ предпочтительно включает дополнительно следующую стадию:

(4) дополнительная конденсация смеси продукта при температуре 200-350oС и давлении, которое ниже, чем давление стадии 3, причем температуру и давление выбирают таким образом, чтобы получить газовую фазу, содержащую воду и аммиак, и жидкую фазу, которая содержит полиамид.

Стадии способа соответствуют стадиям (1), (2), (3) и (4), причем при двухстадийном варианте используют стадии (1) и (4), при трехстадийном варианте используют стадии (1), (2) и (4) и при четырехстадийном способе используют стадии (1)-(4).

Вышеописанные способы, то есть предложенное следование стадиям (1) и (4) или (1), (2) и (4) или (1)-(4) проводят или периодическим способом, то есть временно друг за другом в реакторе, или непрерывным способом, то есть в последовательных реакторах в одно время. Естественно также возможно проведение части стадий (1) и (2) непрерывно и оставшиеся стадии периодично.

По другому альтернативному варианту осуществления способа получения полиамидов на предварительной стадии проводят при необходимости неполное превращение аминонитрилов с водой, и полученную смесь продукта превращают дальше на вышеназванных стадиях (1)-(4).

Предложенное превращение аминонитрилов с водой до получения смеси соединений аминокапроновой кислоты можно проводить периодическими или непрерывными стадиями. Целью является достижение частичного гидролиза и в данном случае полимеризации нитрилов. В подходящем варианте осуществления возможно помещение реакционной смеси в автоклаве с водой и нагревание. Молярное отношение аминонитрила к воде должно составлять 1:0,1-1:10, предпочтительно 1: 0,5-1: 6 и наиболее предпочтительно 1:1-1:4. В течение реакции температура должна составлять 150-300oС, предпочтительно 200-280oС, наиболее предпочтительно 220-270oС. В течение реакции не обязательно постоянное сохранение определенной температуры.

В другом возможном варианте осуществления способа возможно перемещение реакционной смеси из аминонитрилов и относительно низкого количества воды после реакции с другой водой. Этот полунепрерывный способ приводит к относительному снижению регулируемого системного давления.

Другим вариантом является проведение предложенного превращения в котле с непрерывным перемешиванием при давлении. Для этого реакционную смесь непрерывно добавляют в котел с мешалкой и одновременно выводят через клапан автоклава.

В качестве реакционного продукта часто получают смесь мономеров и олигомеров, образующих полиамид, их содержание в зависимости от способа и реакционных условий (содержания воды, давления, температуры) является различным. Было найдено, что гидролиз нитрильных групп происходит значительно лучше при высоких температурах реакции и длительном времени реакции или обработки.

Смесь из аминонитрилов, амидов аминокарбоновой кислоты, аминокарбоновых кислот и других соединений, полученную на предварительной стадии, затем превращают многостадийными способами, как описано выше, до получения полиамида. При этом соединения аминокапроновой кислоты или их смеси на первой стадии превращают с водой, проводят частичную гидролитическую полимеризацию и обрабатывают дальше на последних реакционных стадиях. Полный способ включает 3 или 4 стадии, причем на первой и третьей стадии способа реакционная смесь предпочтительно является однофазной жидкой и предпочтительно на третьей стадии добавляют жидкую фазу, содержащую воду.

В рамках предложенного способа также возможно проведение удлинения цепи или разветвления, или комбинации из обоих. Для этого добавляют субстанции, известные специалисту в данной области, для разветвления или удлинения цепи полимеров в реакционной смеси. Субстанции могут быть добавлены как в исходную смесь, так и в реакционную смесь, которую дополнительно конденсируют. В качестве используемых субстанций (также в виде смеси) называют: трифункциональные амины или карбоновые кислоты в качестве разветвителя или структурирующего агента. Подходящие, по крайней мере, трифункциональные амины или карбоновые кислоты описаны, например, в европейской заявке на патент ЕР А-0345648. По крайней мере, трифункциональные амины имеют, по крайней мере, три аминогруппы, которые способны к превращению с группами карбоновых кислот. Эти аминогруппы предпочтительно не имеют группы карбоновых кислот. По крайней мере, трифункциональные карбоновые кислоты имеют, по крайней мере, три группы карбоновых кислот, способных к превращению с аминами, которые могут иметь, например, форму их производных, например, сложных эфиров. Карбоновые кислоты предпочтительно не имеют аминогруппы, способные к реакции с группами карбоновых кислот. Подходящими карбоновыми кислотами являются, например, тримезиновая кислота, тримеризированные жирные кислоты, которые могут быть получены, например, из масляной кислоты и имеют 50-60 атомов углерода, нафталинполикарбоновые кислоты, например нафталин-1,3,5,7-тетракарбоновая кислота. Предпочтительными карбоновыми кислотами являются определенные органические соединения и неполимерные соединения.

Аминами с, по крайней мере, 3 аминогруппами являются, например, нитрилотриалкиламин, предпочтительно нитрилотриэтанамин, диалкилентриамины, предпочтительно диэтилентриамин, триалкилентетраамины и тетраалкилпентаамины, причем алкилены предпочтительно являются этиленами. Также в качестве аминов возможно использование дендримеров. Дендримеры предпочтительно имеют общую формулу I

(R2N-(CH2)n)2N-(CH2)x-N((CH2)n-NR2)2 (I),

в которой R является водородом или -(CH2)n-NR1 2, где

R1 является водородом или -(CH2)n-NR2 2, где

R2 является водородом или -(CH2)n-NR3 2, где

R3 является водородом или -(CH2)n-NR2,

n равно целому числу от 2 до 6,

х равно целому числу от 2 до 14,

n предпочтительно равно целому числу 3 или 4, предпочтительно 3,

и х равно целому числу от 2 до 6, предпочтительно от 2 до 4, наиболее предпочтительно 2.

Радикал R также может иметь независимые вышеуказанные значения. Предпочтительно радикал R является атомом водорода или -(СН2)n-NH2.

Проходящими карбоновыми кислотами являются кислоты с 3-10 группами карбоновых кислот, предпочтительно с 3 или 4 группами карбоновых кислот. Предпочтительными карбоновыми кислотами являются кислоты с ароматическими и/или гетероциклическими ядрами, например бензил, нафтил, антрацен, бифенил, трифенил или гетероцикл, например пиридин, бипиридин, пиррол, индол, фуран, тиофен, пурин, хинолин, фенантрен, порфирин, фталоцианин, нафталоцианин. Предпочтительными являются фталоцианин 3,5,3',5'-бифенилтетракарбоновой кислоты, нафталоцианин, 3,5,5', 5'-бифенилтетракарбоновая кислота, 1,3,5,7-нафталинтетракарбоновая кислота, 2,4,6-пиридинтрикарбоновая кислота, 3,5,3',5'-бипиридилтетракарбоновая кислота, 3,5,3',5'-бензофенонтетракарбоновая кислота, 1,3,6,8-акридинтетракарбоновая кислота, наиболее предпочтительны 1,3,5-бензолтрикарбоновая кислота (тримезиновая кислота) и 1,2,4,5-бензолтетракарбоновая кислота. Такие соединения получают техническим способом или способом, описанным в патенте Германии DE А-4312182. Использование орто-замещенных ароматических соединений предотвращает образование имидов через выбор подходящих температур превращения.

Данные субстанции предпочтительно являются, по крайней мере, трифункциональными, предпочтительно, по крайней мере, тетрафункциональными. При этом число функциональных групп составляет 3-16, предпочтительно 4-10, наиболее предпочтительно 4-8. В предложенном способе используют или, по крайней мере, трифункциональные амины, или, по крайней мере, трифункциональные карбоновые кислоты, однако не смесь из соответствующих аминов или карбоновых кислот. Однако трифункциональные карбоновые кислоты могут содержать небольшое количество, по крайней мере, трифункциональных аминов и быть рециркулированными.

Содержание этих субстанций в полиамиде составляет 1-50 мкмоль/г, предпочтительно 1-35 мкмоль/г, наиболее предпочтительно 1-20 мкмоль/г. В эквиваленте содержание субстанций в полиамиде составляет 3-150, предпочтительно 5-100, наиболее предпочтительно 10-70 мкмоль/г. Причем эквиваленты относятся к числу функциональных аминогрупп или групп карбоновых кислот.

Дифункциональные карбоновые кислоты или дифункциональные амины используют в качестве агента для удлинения цепи. Они имеют 2 группы карбоновых кислот, которые могут быть превращены с аминогруппами, или 2 аминогруппы, которые могут быть превращены с карбоновыми кислотами.

Дифункциональные карбоновые кислоты или амины кроме групп карбоновых кислот или аминов не содержат других функциональных группы, которые могут быть превращены с аминогруппами или группами карбоновых кислот. Предпочтительно они не содержат других функциональных групп. Подходящими дифункциональными аминами являются, например, амины, которые с дифункциональными карбоновыми кислотами образуют соли. Они могут быть линейными, алифатическими, например алкилендиамин с 1-14 атомами углерода, предпочтительно алкилендиамин с 2-6 атомами углерода, например гексилендиамин. Кроме этого, они могут быть циклоалифатическими, например изофорондиамин, дицициан, ларомин. Также используют разветвленные алифатические диамины, например Vestamin TMD (триметилгексаметилендиамин, производитель  Все амины могут быть замещены в углеродном скелете алкилом с 1-12 атомами углерода, предпочтительно алкилом с 1-14 атомами углерода.

Все амины могут быть замещены в углеродном скелете алкилом с 1-12 атомами углерода, предпочтительно алкилом с 1-14 атомами углерода.

Дифункциональными карбоновыми кислотами являются, например, кислоты, которые с дифункциональными диаминами образуют соли. Также используют линейные алифатические дикарбоновые кислоты, которые предпочтительно являются дикарбоновыми кислотами с 4-20 атомами углерода, например адипиновой кислотой, азелаиновой кислотой, себациновой кислотой, субериновой кислотой. Кроме этого, они могут быть ароматическими, например изофталевая кислота, терефталевая кислота, нафталиндикарбоновая кислота, а также димеризированными жирными кислотами.

Содержание дифункциональных мономерных звеньев в полиамиде составляет 1-55, предпочтительно 1-30, наиболее предпочтительно 1-15 мкм/г.

В исходную и реакционную смесь на всех стадиях можно добавлять регуляторы цепей, например ароматические и алифатические карбоновые и дикарбоновые кислоты, и катализаторы, например соединения фосфора, содержащие кислород, в количестве 0,01-5 мас.%, предпочтительно 0,2-3 мас.%, относительно количества мономеров и аминонитрилов, используемых при получении полиамида. Подходящими регуляторами цепей являются, например, пропионовая кислота, уксусная кислота, бензойная кислота, терефталевая кислота, а также триацетондиамин.

В реакционную смесь могут быть добавлены добавки и наполнители, например пигменты, красители и стабилизаторы, как правило, перед гранулированием, предпочтительно на второй, третьей и четвертой стадии. Наиболее предпочтительно используют наполнители и добавки в том случае, если реакционную или полимерную смесь по другому способу не превращают в присутствии неподвижного слоя катализатора. В качестве добавок составы могут содержать 0-40 мас.%, предпочтительно 1-30 мас.%, относительно общего состава один или несколько каучуков, модифицированных эластификатором.

Возможно использование, например, обычных эластификаторов, которые являются подходящими для полиамидов и/или простого полиариленового эфира.

Каучуки, которые повышают вязкость полиамидов, имеют в общем две отличительные черты: они содержат эластомеры, которые имеют температуру стеклования ниже -10oС, предпочтительно ниже -30oС, и они содержат, по крайней мере, одну функциональную группу, которая взаимодействует с полиамидом. Подходящими функциональными группами являются, например, группы карбоновой кислоты, ангидрида карбоновой кислоты, сложного эфира карбоновой кислоты, амида карбоновой кислоты, имида карбоновой кислоты, амино, гидроксила, эпоксида, уретена и оксазолина.

В качестве каучуков, которые повышают вязкость смеси, называют, например, следующие: этилен/пропиленовые или этилен/пропилен/диеновые каучуки, которые прививают вышеназванными функциональными группами. Подходящими агентами для реакции прививки являются, например, ангидрид малеиновой кислоты, итаконовая кислота, акриловая кислота, глицидилакрилат и глицидилметакрилат.

Возможно прививание этих мономеров в расплаве или в растворе на полимер, в данном случае в присутствии радикального инициатора, например гидропероксида кумола.

Сополимеры α-олефинов, описанные как полимеры А, в том числе предпочтительно этиленовые сополимеры могут быть использованы как полимеры А, так и как каучуки и присутствовать в составе.

Группами подходящих эластомеров называют привитые каучуки, содержащие ядро и оболочку. При этом речь идет о привитых каучуках, получаемых в эмульсии, которые состоят из, по крайней мере, одной твердой и одной мягкой составляющей. Под твердой составляющей обычно понимают полимеризат с температурой стеклования, по крайней мере, 25oС, под мягкой составляющей понимают полимеризат с температурой стеклования максимально 0oС. Эти продукты имеют структуру из одного ядра и, по крайней мере, одной оболочки, причем эту структуру получают путем чередования подачи мономеров. Мягкими составляющими обычно являются бутадиен, изопрен, алкилакрилаты, алкилметакрилаты и силоксаны и в данном случае другие сомономеры.

Подходящие силоксановые ядра могут быть получены из циклического, олигомерного октаметилтетрасилоксана или тетравинилтетраметилтетрасилоксана. Они могут быть превращены, например, с γ-меркаптопропилметилдиметоксисиланом путем катионной полимеризации, предпочтительно в присутствии сульфоновых кислот, до получения мягких силоксановых ядер. Также силоксаны могут быть структурированы путем, например, полимеризации в присутствии силанов с группами, способными к гидролизу, например галогеном или алкоксигруппами, например тетраэтоксисиланом, метилтриметоксисиланом или фенилтриметоксисиланом. При этом подходщими сомономерами являются, например, стирол, акрилонитрил и структурирующие мономеры с более чем одной двойной связью, способной к полимеризации, например диаллилфталат, дивинилбензол, бутандиолдиакрилат или триаллил(изо)цианурат. Твердыми составляющими обычно являются стирол, α-метилстирол и их сополимеризаты, причем здесь в качестве сомономеров используют акрилонитрил, метакрилонитрил и метилметакрилат.

Предпочтительно привитые каучуки содержат одно мягкое ядро и одну твердую оболочку или одно твердое ядро, одну первую мягкую оболочку и, по крайней мере, одну другую твердую оболочку. Синтез функциональных групп, например групп карбонила, карбоновой кислоты, ангидрида карбоновой кислоты, амида карбоновой кислоты, имида карбоновой кислоты, сложного эфира карбоновой кислоты, гидроксила, эпокси, оксазолина, уретана, мочевины, лактама или галогенбензила, проводят путем добавления подходящих функциональных мономеров при полимеризации последней оболочки. Подходящими функциональными мономерами являются, например, малеиновая кислота, ангидрид малеиновой кислоты, сложные моно или диэфиры малеиновой кислоты, трет-бутил(мет)акрилат, акриловая кислота, глицидил(мет)акрилат и винилоксазолин. Содержание мономеров с функциональными группами составляет 0,1-25 мас.%, предпочтительно 0,25-15 мас.%, относительно общего веса привитого каучука. Весовое отношение мягких составляющих к твердым составляющим составляет 1:9-9:1, предпочтительно 3:7-8:2.

Каучуки, которые повышают вязкость полиамидов известны и описаны, например, в европейской заявке на патент ЕР А-0208187.

Другой группой подходящих эластификаторов являются термопластичные полиэфирные эластомеры. Под полиэфирными эластомерами понимают сегментированный простой или сложный сополиэфир, который содержит сегменты с длинными цепями, которые являются производными поли(алкилен)эфиргликолей и сегментов с короткими цепями, которые являются производными низкомолекулярных диолов и дикарбоновых кислот. Продукты такого рода являются известными и описаны, например, в патенте США 3651014. Также эти продукты являются коммерчески доступными под наименованиями Hytrel®(Du Pont), Arnitel®(Akzo) и Pelprene®(Toyobo Co.Ltd.).

Естественно также возможно использование смесей различных каучуков.

Другими добавками являются, например, вспомогательные средства обработки, стабилизаторы и ингибиторы окисления, агенты против теплового разложения и разложения при ультрафиолетовом свете, внутренняя смазка и смазка для отделения изделия от формы, огнезащитные средства, красители и пигменты и пластификаторы. Обычно их содержание составляет до 40 мас.%, предпочтительно до 15 мас.%, относительно общего веса состава.

Пигменты и красители обычно используют в количестве до 4, предпочтительно 0,5-3,5, наиболее предпочтительно 0,5-3 мас.%.

Пигменты для окрашивания термопластов являются известными, см. R. und H.

und H. Taschenbuch der Kunststoffadditive, Carl Hanser Verlag, 1983, Seiten, 494-510. Предпочтительными пигментами являются белые пигменты, например оксид цинка, сульфид цинка, свинцовые белила (2РbСО3Рb(ОН)2), литопон, сурьмяные белила и диоксид титана. Для отбелки предложенных формовочных масс из обоих обычных кристаллических модификаторов (рутила и анатаза) предпочтительно используют рутил.

Taschenbuch der Kunststoffadditive, Carl Hanser Verlag, 1983, Seiten, 494-510. Предпочтительными пигментами являются белые пигменты, например оксид цинка, сульфид цинка, свинцовые белила (2РbСО3Рb(ОН)2), литопон, сурьмяные белила и диоксид титана. Для отбелки предложенных формовочных масс из обоих обычных кристаллических модификаторов (рутила и анатаза) предпочтительно используют рутил.

Черными красящими пигментами, которые могут быть использованы, согласно изобретению являются черный железокислый пигмент (Fе3О4), шпинель черная (Cu(Cr, Fe)2O4), черный марганцевый пигмент (смесь из диоксида марганца, диоксида силиция и оксида железа), черный кобальтовый пигмент и черный сурьмяный пигмент, а также наиболее предпочтительно сажа, которую преимущественно используют в виде печной сажи и газовой сажи (см. G.Benzing, Pigmente für Anstrichmittel, Expert-Verlag (1988), S.78ff).

Согласно изобретению для регулирования определенного тона окраски возможно использование неорганических цветных пигментов, например окиси хрома зеленой, или органических цветных пигментов, например азопигментов и фталоцианинов. Пигменты такого рода обычно являются коммерчески доступными.

Другим преимуществом является использование названных пигментов и красителей в смеси, например сажи с фталоцианинами меди, так как это облегчает цветовое диспергирование в термопластах.

Ингибиторами окисления и стабилизаторами тепла, которые согласно изобретению могут быть добавлены в термопластичную массу, являются, например, галогениды металлов группы I периодической системы элементов, например, галогениды натрия, калия, лития, в данном случае в соединении с медь-(I)-галогенидами, например хлоридами, бромидами или иодидами. Галогениды предпочтительно меди также могут дополнительно содержать насыщенные электронами р-лиганды. Комплексами меди такого рода являются, например, комплексы галогенида меди с, например, трифенилфосфином. Также возможно использование фторида и хлорида цинка. Кроме того, используют фенолы, гидрохиноны, их заместители, вторичные ароматические амины, в данном случае, с кислотами, содержащими фосфор или их соли, и смесь этих соединений, предпочтительно в концентрации до 1 мас.%, относительно всей смеси.

Стабилизаторами ультрафиолетового света являются различные замещенные резорцины, салицилаты, бензотриазолы и бензофеноны, которые обычно используют в количестве до 2 мас.%.

Внутренней смазкой и смазкой для отделения изделия от формы, которые добавляют, как правило, в количестве до 1 мас.%, относительно термопластической массы, являются стеариновая кислота, стеариновый спирт, сложный алкиловый эфир стеариновой кислоты и амиды сложного алкилового эфира стеариновой кислоты, а также сложный эфир пентаэритрита с жирными кислотами с длинными цепями. Также возможно использование солей кальция, цинка или алюминия стеариновой кислоты, а также диалкилкетонов, например дистеарилкетонов.

Предпочтительно добавляют такие вещества, которые не являются гомогенно растворимыми в реакционной смеси, например пигменты и красители, после фаз получения, которые проводят в присутствии неподвижного слоя катализатора.

Получаемые или предложенные полиамиды, предпочтительно полиамид 6 и его сополимеры, могут быть использованы для получения волокон, пленок и формованных материалов.

Согласно изобретению реакционную смесь, полученную на стадии 3, или жидкую фазу (из стадии 4), которая содержит полиамид, предпочтительно полимерный расплав, удаляют из реакционного сосуда по обычным методикам, например при помощи насоса. Затем полученный полиамид перерабатывают по известным методикам, которые описаны, например, в немецкой заявке на патент DE А-4321683 (S.3. Z.54-S.4, Z.3).

По предпочтительному варианту осуществления содержание циклического димера в получаемом полиамиде-6 может быть сокращено другим способом, по которому полиамид экстрагируют вначале с жидким раствором капролактама, затем с водой и/или подвергают экстрагированию в газовой фазе (например, описано в европейской заявке на патент ЕР А-0284968). Низкомолекулярные составляющие, полученные после этой дополнительной обработки, например капролактам и его линейные, а также циклические олигомеры, могут быть возвращены в первую и/или вторую, и/или третью стадию.

Следующие примеры более подробно комментируют данное изобретение.

Примеры

Подготовка проб и анализ.

Так называемую относительную вязкость определяют как величину для определения молекулярного веса и степени полимеризации в 1%-ном растворе экстрагированного материала и в 1,1%-ном растворе неэкстрагированного полимера в 96%-ной серной кислоте при температуре 25oС при помощи вискозиметра Уббелоде. Перед анализом неэкстрагированный полимер сушат в вакууме в течение 20 часов.

Определение содержания конечных аминогрупп и карбоксильных групп проводят на экстрагированном поликалролактаме в виде кислотного титрования. Аминогруппы титруют в феноле/метаноле 70/30 (мас.%) в качестве растворителя с перхлорной кислотой. Конечные карбоксильные группы титруют в бензильном спирте в качестве растворителя с раствором едкого кали. Для экстрагирования 100 мас. % капролактама с 400 мас.% соленой воды перемешивают или экстрагируют при температуре 100oС в течение 32 часов в присутствии флегмы и после удаления воды смягчают, то есть без дополнительной конденсации сушат в вакууме при температуре 100oС в течение 20 часов.

Разделение реакционной смеси на отдельные субстанции и анализ содержания масс проводят при помощи жидкостной хроматографии высокого разрешения (ЖХВР) при высоком давлении. Ускоренный способ описан в Anal. Chem., 43, 880 (1971). Продукты вначале растворяют в смеси из воды, буферного раствора бората натрия и ацетонитрила, получают полиамид и затем разделяют при помощи ЖХВР на колонке. Концентрации сравнивают по эталонному ряду.

Проведение испытания.

Грануляты катализатора на 100% состоят из диоксида натрия от Finnti, тип S150, в так называемой модификации анатаза, длина штрангов около 4 мм и специфическая поверхность более 100 м2/г. Чистота используемого аминокапронитрила составляет 99,5%.

Периодический способ превращения соединений аминокарбоновой кислоты.

Пример I-1.

Испытания проводят в автоклавах с или без (контрольный пример) гранулированным катализатором, причем грануляты полностью покрывают реакционную смесь. После добавления аминокапроновой кислоты и, в данном случае, катализатора автоклав закрывают, воздух удаляют и смесь несколько раз промывают азотом. Затем смесь нагревают в течение 1,25 часов при предпочтительной реакционной температуре 230oС и давлении до 18 бар, которое регулируют вручную при помощи вентиля. Затем давление в автоклаве понижают в течение 1 часа до давления окружающей среды, таким образом, возможна дополнительная конденсация полученного форполимерного расплава. Затем продукт сформированный в виде штрангов помещают в водяную баню.

Пример I-2 (см. таблицу I-2).

Превращение проводят аналогично примеру I-1, однако реакционная температура составляет 250oС. Далее результат примера I-2 см. в таблице I-2а.

Предварительная стадия превращения аминонитрилов до получения смесей аминокарбоновой кислоты.

Пример II-1.

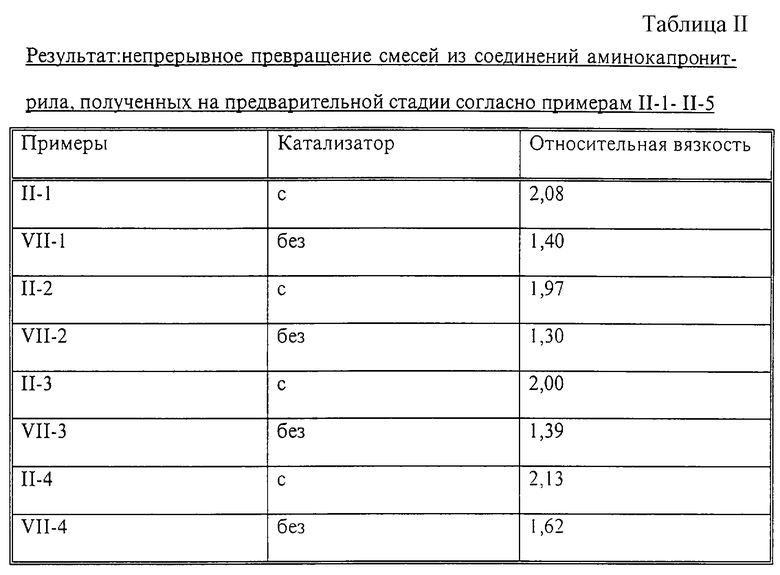

В двухлитровом автоклаве с нагревательной рубашкой и якорным смесителем 1400 г реакционной смеси из аминокапронитрила и воды в молярном отношении 1: 4 перемешивают в закрытом реакторе при температуре 250oС. Регулируемое давление составляет 48 бар. Через 2 часа превращение аминокапронитрила составило 96,6%, анализ реакционной смеси снова приводят в таблице II.

Пример II-2.

В двухлитровом автоклаве с нагревательной рубашкой и якорным смесителем 1400 г реакционной смеси из аминокапронитрила и воды в молярном отношении 1: 1 перемешивают в закрытом реакторе при температуре 250oС. Регулируемое давление составляет 30 бар. Через 200 минут превращение аминокапронитрила составило 36%, анализ реакционной смеси снова приводят в таблице II.

Пример II-3.

В двухлитровом автоклаве с нагревательной рубашкой и якорным смесителем 1400 г реакционной смеси из аминокапронитрила и воды в молярном отношении 1: 1 перемешивают в закрытом реакторе при температуре 230oС. Регулируемое давление составляет 39 бар. Через 3 часа превращение аминокапронитрила составило 96%, анализ реакционной смеси снова приводят в таблице II.

Пример II-4.

В двухлитровом автоклаве с нагревательной рубашкой и якорным смесителем 1400 г реакционной смеси из аминокапронитрила и воды в молярном отношении 1: 1 перемешивают в закрытом реакторе при температуре 250oС. Регулируемое давление составляет 43 бар. В течении времени реакции (3 часа) вода непрерывно поступает в реактор с массой тока 100 г/ч. Через перепускной клапан смесь воды и аммиака также постоянно выводят из газовой смеси. Через 3 часа превращение аминокапронитрила составило более 99%, анализ реакционной смеси снова приводят в таблице II.

Пример II-5.

В 5,5 мл автоклав помещают 4,5 г реакционной смеси из 2,7 г аминокапронитрила, 1,8 г воды и 0,5 г катализатора из диоксида титана (тип Р25, от Degussa, крупный порошок). Автоклав закрывают и оставляют на 2 часа в масляной бане при температуре 250oС. После реакции автоклав быстро охлаждают и извлекают реакционную смесь. Превращение аминокапронитрила составило около 98%, анализ реакционной смеси снова приводят в таблице II.

Смеси соединений из соединений аминокарбоновой кислоты, полученные на предварительной стадии, превращают в четырехстадийном минипланте. Для этого смеси аддукта с содержанием воды 50% перекачивают через первую стадию при пропускной способности 600 г/ч. Пустой объем на первой стадии (объем 1 литр, длина 1000 мм) полностью наполняют гранулятом катализатора (диоксид титана, тип S 150) и обрабатывают при температуре 240oС и давлении 55 бар. На второй стадии используют 2-литровый сепаратор, в котором реакционную смесь превращают при температуре 250oС и давлении 30 бар, причем получают одну газовую и одну жидкую фазу и отделяют газовую фазу от жидкой фазы, содержащей полиамид и/или форполимер. На третьей стадии гидравлическую трубу (объем 1 литр, длина 1000 мм, температура массы реакционной смеси 250oС, давление 35 бар) наполняют кольцами Рашига (средний диаметр 6 мм, длина 6 мм) и закачивают нагретую воду через другой токоподвод с пропускной способностью 600 г/ч к жидкой фазе, содержащей полиамид. На четвертой стадии снова используют сепаратор (объем 2 литра, температура реакционной смеси 250oС, давление 1,2 бар), из которого образованный полимерный расплав извлекают в виде штрангов при помощи шестеренчатого насоса, после отделения газовой фазы от жидкой фазы.

Для подготовки контрольных продуктов или контрольных примеров получение полимеров проводят без использования катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИОДИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ ИЗ АМИНОНИТРИЛОВ | 1999 |

|

RU2233853C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1998 |

|

RU2221819C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2235737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА ИЗ АМИНОНИТРИЛА И ПОЛИАМИД, ПОЛУЧАЕМЫЙ ИМ | 1997 |

|

RU2214425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ ЛАКТАМОВ | 1994 |

|

RU2120437C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| СПОСОБ ЭКСТРАКЦИИ ПОЛИАМИДНЫХ ЧАСТИЦ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ЧАСТИЦ | 1999 |

|

RU2224575C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА, ОМЕГА-АМИНОНИТРИЛОВ | 1995 |

|

RU2158254C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СМЕСЕЙ ИЗ АМИНОНИТРИЛА И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 1999 |

|

RU2219194C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ ДЛЯ ГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРИРОВАНИЯ | 2007 |

|

RU2434676C9 |

Изобретение относится к получению полиамидов из соединений аминокарбоновой кислоты. Способ осуществляют путем превращения соединений аминокарбоновой кислоты общей формулы I Н2N-(СН2)m-СОR1, в которой R1 является гидрокси, алкокси с 1-12 атомами углерода или NR2R3, где R2 и R3 независимо являются водородом, алкилом с 1-12 атомами углерода или циклоалкилом с 5-8 атомами углерода и m равно целому числу от 3 до 12, при необходимости в смеси с аминонитрилами и продуктами их гидролиза, при необходимости в присутствии воды. Содержание соединений аминокарбоновой кислоты в исходной смеси составляет, по крайней мере, 75 мас.%. Процесс ведут в жидкой фазе при давлении 1-350 бар и температуре 175-350oС в присутствии оксидов металлов, выбранных из группы, включающей оксид циркона, оксид алюминия, оксид магния, цероксид, оксид лантана, диоксид титана, бета-цеолиты и слоистые силикаты. Оксиды металлов используют в форме гранулированных продуктов, штрангов, неподвижных слоев или слоистых наполнителей и удаляют из реакционной смеси в процессе или после окончания полимеризации. Также проводят следующее превращение полученной реакционной смеси при температуре 150-350oС и давлении, которое ниже, чем давление на стадии 1, в присутствии кислотного катализатора Бренстеда. Получают одну газовую фазу и одну жидкую фазу, которые разделяют. Жидкую фазу смешивают с фазой, содержащей воду, при температуре 150-170oС и давлении 1-300 бар. Получают смесь продукта. Технический результат - увеличение степени превращения полиамидов. 2 с. и 6 з.п.ф-лы, 3 табл.

H2N-(CH2)m COR1 (I)

в которой R1 является гидрокси, алкокси с 1-12 атомами углерода или NR2 R3, где R2 и R3 независимо являются водородом, алкилом с 1-12 атомами углерода или циклоалкилом с 5-8 атомами углерода и m равно целому числу от 3 до 12, при необходимости, в смеси с аминонитрилами и продуктами их гидролиза, причем содержание соединения (соединений) аминокарбоновой кислоты в исходной смеси составляет, по крайней мере, 75 мас. %, при необходимости, в присутствии воды, в жидкой фазе при давлении 1-350 бар и температуре 175-350oС в присутствии оксидов металлов, выбранных из группы, включающей оксид циркона, оксид алюминия, оксид магния, цероксид, оксид лантана, диоксид титана, бета-цеолиты и слоистые силикаты, причем оксиды металлов используют в форме гранулированных продуктов, штрангов, неподвижных слоев или слоистых наполнителей и удаляют из реакционной смеси в процессе или после окончания полимеризации.

(1) превращение соединений аминокарбоновой кислоты, при необходимости, в смеси с аминонитрилами и продуктами их гидролиза, причем содержание соединения (соединений) аминокарбоновой кислоты в исходной смеси составляет, по крайней мере, 75 мас. %, при необходимости, в присутствии воды, при температуре 175-350oС и давлении 1-350 бар в гидравлической трубе, которая содержит кислотный катализатор Бренстеда, выбранный из бета-цеолита, слоистого силиката или диоксида титана из 70-100 мас. % анатаза и 0-30 мас. % рутила, в котором до 40 мас. % диоксида титана могут быть заменены на оксид вольфрама с получением реакционной смеси.

(2) следующее превращение полученной реакционной смеси при температуре 150-350oС и давлении, которое ниже, чем давление на стадии 1, проведение которого возможно в присутствии кислотного катализатора Бренстеда, выбранного из бета-цеолита, слоистого силиката или диоксида титана из 70-100 мас. % анатаза и 0-30 мас. % рутила, в котором до 40 мас. % диоксида титана могут быть заменены на оксид вольфрама, причем температуру и давление выбирают таким образом, чтобы получить одну газовую фазу и одну жидкую фазу и отделить газовую фазу из жидкой фазы

(3) смешение жидкой фазы с фазой, содержащей воду, при температуре 150-370oС и давлении 1-300 бар, с получением смеси продукта.

| DE 3534817 А, 02.04.1987 | |||

| US 45168736 А, 04.02.1986 | |||

| DE 4339648 А, 24.05.1995 | |||

| DE 4443125 А, 05.06.1996 | |||

| Способ получения N,N-диалкиламидов карбоновых кислот | 1979 |

|

SU830753A1 |

Авторы

Даты

2003-11-10—Публикация

1999-02-23—Подача