Изобретение касается непрерывного способа получения полиамидов, их олигомеров или их смесей при необходимости с другими продуктами превращения путем взаимодействия аминонитрилов и при необходимости других полиамидообразующих мономеров и/или олигомеров с водой.

Полученные путем прямой гидролитической полимеризации аминонитрилов полиамиды часто содержат компоненты не полностью гидролизованных промежуточных продуктов. Эти промежуточные продукты уменьшают молекулярный вес и при известных обстоятельствах оказывают отрицательное воздействие на качество полиамидов. Одной из причин их появления является неполное отделение образующегося в результате реакции аммиака от расплава полимеров.

При проведении непрерывной или периодической реакции положение можно улучшить путем сверхстехиометрической подачи эдукта - воды - с тем, чтобы сместить равновесие реакции в сторону желаемого продукта и/или увеличить период реакции, что, однако, энергетически неблагоприятно и может увеличить долю нежелательных побочных продуктов или продуктов распада. В качестве следующей меры можно провести реакцию в несколько стадий, что влечет за собой определенные технологические расходы.

В качестве обычного технического решения можно назвать однофазный способ гидролиза и предварительную полимеризацию. Однако этот способ требует использования высоких рабочих давлений и соответствующих аппаратов, работающих под давлением, для того, чтобы удержать в растворе легколетучие компоненты - особенно аммиак. При однофазовом способе требуется несколько отдельных теплообменных аппаратов и аппаратов для приготовления смесей.

Задачей настоящего способа является сужение времени выдержки при превращении, чтобы избежать разного времени реакции, что отрицательно сказывается на качестве продукта.

Получение полиамидов путем взаимодействия аминонитрилов с водой известно, например, из европейской заявки ЕР 0479306, опубл. 08.04.1992.

Задачей настоящего способа является расширение технологических возможностей производства полиамидов из аминонитрилов и воды.

Поставленная задача решается способом получения полиамидов, их олигомеров или их смесей при необходимости с другими продуктами превращения путем взаимодействия аминонитрилов и при необходимости других полиамидообразующих мономеров и/или олигомеров с водой за счет того, что процесс проводят непрерывно в условиях противотока в устройстве для реакционной дистилляции с несколькими теоретическими или реальными разделительными ступенями, при котором из его нижней части выводят продукт реакции, а образующийся аммиак и образующиеся при необходимости другие низкомолекулярные соединения и воду выводят из его верхней части.

Сам по себе процесс реакционной дистилляции известен давно. Для высоковязких систем, особенно в области химии полимеров, он напротив описан мало. Например, патент США US 3900450 описывает процесс реакционной дистилляции для получения полиамида 6,6.

Согласно изобретению осуществляют комбинацию реакционного процесса и процесса термического разделения в одном аппарате (реакционная дистилляция), при этом осуществляют двухфазный способ гидролиза и полимеризации. Представленная схема способа далее именуется как реакционная дистилляция. Что касается аппаратов, то речь идет о колоннах с вмонтированными элементами или без них или барботажных колоннах с насадками.

При осуществлении способа аминонитрил и воду подают, например, в верхнюю половину колонны. Образующиеся в процессе реакции легкокипящие продукты (аммиак и вода) могут накапливаться в верхней части колонны и выводиться, в то время как целевой продукт, состоящий из олигомеров и полиамида, являющийся тяжелокипящим, накапливается в нижней части колонны.

Путем описанного совместного ведения процесса с непрерывным отделением продукта достигается идеальный теплообмен и обмен веществ с высокой степенью превращения, который к тому же характеризуется быстрым нагревом эдуктов и равномерным смешиванием. Превращение может проводиться в условиях собственного давления.

Для рассматриваемой реакционной системы противоточное движение преполимера и продукта реакции аммиака в сочетании с непрерывным отделением аммиака в виде головного продукта колонны или барботажной колонны обеспечивает очень низкое содержание аммиака в частях аппарата, содержащих аминонитрил, который весь превращается в целевой продукт.

Было обнаружено, что при использовании рассматриваемого способа в результате превращения получают большее количество целевого продукта по сравнению со способом без использования непрерывного отделения аммиака в виде головного продукта, благодаря чему сокращается период реакции и снижается образование ненужных побочных продуктов реакции.

Для проведения превращения могут быть использованы любые катализаторы, ускоряющие гидролиз и/или конденсацию. Предпочтение отдается таким катализаторам, которые могут вноситься в твердой форме и поэтому легко отделяться от целевого продукта или которые в виде покрытия находятся на элементах колонны.

Предметом изобретения является непрерывный способ гидролитического превращения аминонитрилов в полиамид и/или его предварительный продукт и при необходимости других полиамидсодержащих моно- и олигомеров в полиамид.

В качестве установок для реакционной перегонки можно использовать все пригодные для этого устройства, позволяющие осуществлять превращение и выводить образующиеся аммиак и при необходимости воду в газообразной форме. Преимущественно установка для реакционной перегонки имеет несколько теоретических разделительных ступеней. В качестве предпочтительной формы исполнения установок в настоящем изобретении рассматриваются тарельчатые колонны, барботажные колонны или разделительные колонны.

При использовании тарельчатых колонн аминонитрил подают преимущественно на среднюю тарелку в верхней части колонны. Аминонитрил стекает под действием силы тяжести вниз по аппарату и при этом непрерывно вступает в реакцию с водой. Образующийся аммиак поднимается вследствие своей летучести непрерывно вверх, где происходит его ректификация.

Эдукт или смесь эдуктов подают в аппарат преимущественно в жидкой форме или одну часть подают в жидком виде, а другую часть, например водяной пар, подают в газообразной форме. Преимущество второго варианта заключается в том, что пар может служить в качестве дополнительного энергоносителя. Водяной пар часто используют в качестве дешевого энергоносителя.

Аппарат преимущественно устроен таким образом, чтобы на реальной или теоретической тарелке внутри колонны в зависимости от времени пребывания устанавливалось термическое равновесие на большом пространстве.

Если в качестве аппарата используют разделительную колонну или работающий по этому принципу другой аппарат, то нежелательные или желательные компоненты могут выводиться в качестве компонентов, кипящих при средней температуре и по желанию могут повторно вводиться в аппарат в другом месте. При таком способе можно избежать потерь компонентов.

Через головной конденсатор эдукты можно по желанию предварительно нагревать.

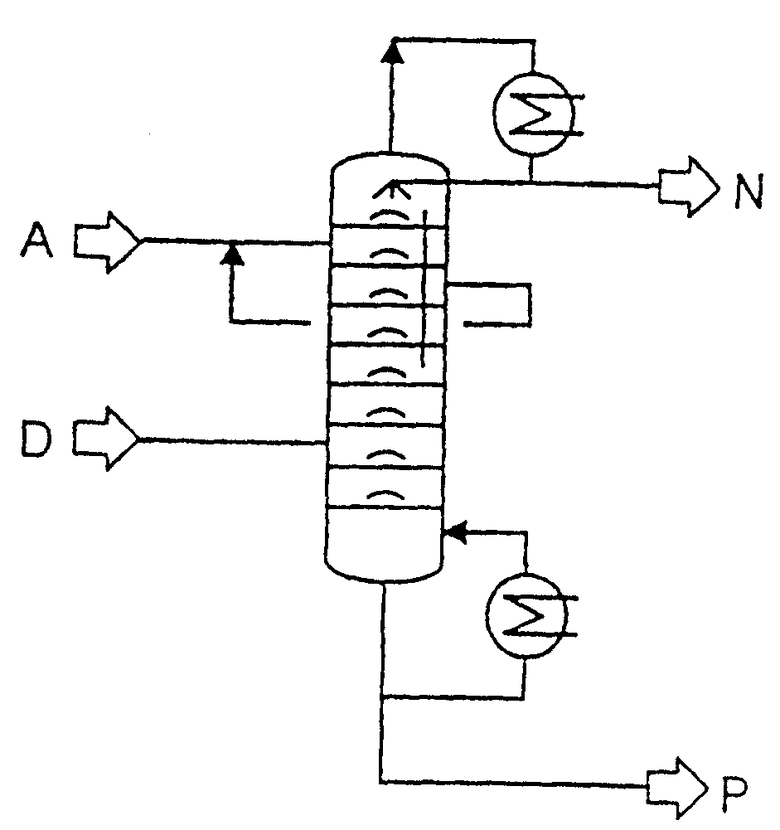

Описанная выше принципиальная схема рассматриваемого способа изображена на чертеже.

В этой схеме реакционной дистилляции аминонитрилов в полиамид с использованием тарельчатой колонны А означает аминонитрил, D - пар, N - аммиак, Р - полиамидпредполимер.

Было обнаружено также, что, если вязкость полиамида в нижней части колонны составляет более 150 мПа•с, то предпочтительно использовать барботажные колонны в качестве альтернативы к тарельчатым колоннам, поскольку при этом может происходить спекание на стационарных частях колонны. Подача эдуктов в барботажных колоннах должна производиться приблизительно в тех же местах, что и в случае использования реакционно-дистилляцинной колонны, то есть эдукты подают в верхнюю часть барботажной колонны. С целью снижения количества возвратной смеси внутри колонны можно по желанию вмонтировать в колонну специальные известные специалистам устройства, предназначенные для уменьшения возврата смеси.

Было также установлено, что размещение в аппарате гранулированного катализатора приводит к уравновешиванию газожидкостного потока в колонне.

Можно дополнительно обеспечить снижение содержания аммиака в расплаве путем отгонки его с инертным газом (таким как азот). Для этого газ подводят к одной или нескольким тарелкам, а в барботажных колоннах - в одном или нескольких местах через предназначенные для этого устройства.

В качестве аминонитрила могут в принципе использоваться все аминонитрилы, то есть соединения, содержащие как не менее одной амино-, так и не менее одной нитрильной группы. Среди аминонитрилов предпочтение отдается ω-аминонитрилам, причем, в первую очередь, ω-аминоалкилнитрилам с 1-12 атомами углерода, далее предпочтение отдается 4-9 атомам углерода в алкиленовом остатке или аминоалкиларилнитрилу с 8-13 атомами углерода, причем предпочтение отдается тем соединениям, которые между ароматической единицей и амино- и нитрильной группой содержат алкильную связь с не менее чем одним атомом углерода. Среди аминоалкиларилнитрилов наиболее предпочтительны те, которые содержат амино- и нитрильную группы в положении 1,4 друг к другу.

В качестве ω-аминоалкилнитрила предпочтение при использовании отдается линейным ω-аминоалкилнитрилам, причем алкиленовый остаток (-СН2-) предпочтительно содержит от 4 до 12 атомов углерода или от 4 до 9 атомов углерода, например 6-амино-1-цианопентан (6-аминокапронитрил), 7-амино-1-цианогексан, 8-амино-1-цианогептан, 9-амино-1-цианооктан, 10-амино-1-цианононан, особенно предпочтителен 6-аминокапронитрил.

6-Аминокапронитрил получают обычно путем гидрирования адиподинитрила известным способом, например описанным в немецких заявках на патент DE-A 836938, DE-A 848654 или в патенте США US 5151543.

Само собой разумеется, что могут быть использованы смеси из нескольких аминонитрилов или смеси из аминонитрила с другими сомономерами, например капролактам или смесь, подробное описание которой дается ниже.

В качестве других полиамидсодержащих мономеров можно, например, использовать дикарбоновые кислоты, а именно алкандикарбоновые кислоты с 6-12 атомами углерода, особенно содержащие 6-10 атомов углерода, например адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту или себациновую кислоту, а также терефталевую кислоту и изофталевую кислоту, диамины как алкилендиамины с 4-12 атомами углерода, в первую очередь, с 4-8 атомами углерода, например гексаметилендиамин, тетраметилендиамин или октаметилендиамин, далее м-ксилилендиамин, бис-(4-аминофенил)метан, бис-(4-аминофенил)-пропан-2,2 или бис-(аминоциклогексил)метан, а также смеси дикарбоновых кислот и диаминов каждый раз в различных комбинациях по отношению к друг другу, предпочтительно использовать их в эквивалентном соотношении. Далее возможно использовать соли названных дикарбоновых кислот и диаминов, как, например, гексаметилендиаммонийадипат, гексаметилендиаммонийтерефталат или тетраметилендиаммонийадипат, гексаметилендиаммонийтерефталат, особенно соль из адипиновой кислоты и гексаметилендиамина, гексаметилендиаммонийадипат (так называемая АН-соль) в качестве компонента смеси с аминонитрилами и/или лактамами.

В качестве дикарбоновых кислот можно испльзовать алифатические α,ω- дикарбоновые кислоты с 4-10 атомами углерода, например янтарную кислоту, глутаровую, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, предпочтительны адипиновая и себациновая кислоты, в особенности адипиновая кислота, а также ароматические дикарбоновые кислоты с 8-12 атомами углерода, как терефталевая кислота, а также циклоалкандикарбоновые кислоты с 5-8 атомами углерода как циклогександикарбоновые кислоты.

В качестве α,ω-диамина с 4-10 атомами углерода можно использовать тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин и декаметилендиамин, предпочтительно гексаметилендиамин.

В качестве α,ω-динитрила с 2-12 атомами углерода используют преимущественно алифатические динитрилы, как 1,4-дицианбутан (адиподинитрил), 1,5-дицианпентан, 1,6-дициангексан, 1,7-дициангептан, 1,8-дицианоктан, 1,9-дицианнонан, 1,10-дициандекан, особенно предпочтителен адиподинитрил.

По желанию можно применять также диамины, динитрилы и аминонитрилы, которые являются производными разветвленных алкилен-, арилен- или алкилариленов.

В качестве α,ω-аминокислоты с 5-12 атомами углерода можно использовать 5-аминопентановую кислоту, 6-аминогексановую кислоту, 7-аминогептановую кислоту, 8-аминооктановую кислоту, 9-аминононановую кислоту, 10-аминодекановую кислоту, 11-аминоундекановую кислоту и 12-аминододекановую кислоту, предпочтительно 6-аминогексановую кислоту. Могут быть использованы любые смеси названных соединений, диамины и дикислоты.

В качестве исходных веществ в рассматриваемом способе пригодны далее смеси с соединениями аминокарбоновой кислоты общей формулы 1

H2N-(CH2)m-C(O)R1 (1),

в которой R1 означает гидрокси, алкокси с 1-12 атомами углерода или -NR2R3, где R2 и R3 независимо друг от друга означают водород, алкил с 1-12 атомами углерода и циклоалкил с 5-8 атомами углерода и m равно 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12.

Наиболее предпочтительны те соединения аминокарбоновых кислот, в которых R1 означает гидрокси, алкокси с 1-4 атомами углерода, такие как метилокси, этилокси, н-пропилокси, изо-пропилокси, н-бутилокси, втор-бутилокси и -NR2R3, такой как -NH2, -NHMe, -NHEt, -NMe2 и NEt2, a m равно 5.

Особенно предпочтительны 6-аминокапроновая кислота, метиловый эфир 6-аминокапроновой кислоты, этиловый эфир 6- аминокапроновой кислоты, метиламид 6-аминокапроновой кислоты, диметиламид 6-аминокапроновой кислоты, этиламид 6-аминокапроновой кислоты, диэтиламид 6- аминокапроновой кислоты и амид 6-аминокапроновой кислоты.

Исходные соединения имеются в торговле или их можно получить, например, согласно европейской заявке на патент ЕР-А-0234295 и Ind. Eng. Chem. Process Des. Dev., 17 (1978), 9-16. В качестве полиамидообразующих мономеров преимущественно используют аминонитрилы вместе с водой, наиболее предпочтительно в молярном соотношении в диапазоне от 1:0,8 до 1:20, предпочтительно от 1:0,8 до 1:4, в пересчете на весь процесс. Наиболее предпочтителен в данном случае аминокапронитрил (ACN), при соотношении ACN : вода на весь процесс от 1:1 до 1:6.

Кроме этого, в качестве полиамидообразующих мономеров можно использовать смеси, содержащие от 1 до 99, предпочтительно от 20 до 99, особенно от 50 до 99 вес. % аминонитрилов, от 1 до 99, предпочтительно от 1 до 80, наиболее предпочтительно от 1 до 50 вес.% лактамов и от 0 до 49 вес.% диаминов и/или дикарбоновых кислот или их солей.

Могут быть использованы также смеси из полиамидообразующих мономеров и олигомеров.

Преимущественно в качестве полиамидообразующих мономеров используют, наряду с аминокапронитрилами, по желанию капролактам и/или гексаметилендиаммонийадипат (АН-соль).

Превращение может происходить в присутствии в качестве катализаторов кислот Бренстеда. При этом используют преимущественно гетерогенные катализаторы на основе кислот Бренстеда.

Что касается катализаторов, то речь может идти, наряду с широко описанными в литературе кислотными катализаторами, такими как фосфорная кислота, в первую очередь, о гетерогенных катализаторах. Преимущественно используют катализаторы на основе кислот Бренстеда, выбранные из бета-цеолита, слоистого силиката или неподвижного катализатора, состоящего, в основном, из диоксида титана с от 70 до 100% анатаза и от 0 до 30% рутила, в котором до 40% диоксида титана может быть замещено оксидом вольфрама.

К примеру, могут найти применение ТiO2-модификации, предлагаемые Finni (тип S150).

Гетерогенные катализаторы можно использовать, например, в виде суспензии, насадки или при определенных условиях в виде многослойной катализаторной упаковки, или россыпью, или в виде вставленных внутрь аппарата элементов. Катализаторы можно использовать в виде покрытия внутренних стен или в виде насыпи в аппарате, что обеспечивает наиболее простое отделение их от реакционной смеси.

Концентрация воды на максимальное количество теоретических или реальных тарелок, которые находятся ниже места подвода аминонитрилов, достигает очень высокой величины (молекулярное соотношение легкокипящих веществ : вода составляет порядка от 1:4 до 1:9), так, что даже если компоненты подают в аппарат в стехиометрическом количестве, сама вода в аппарате может присутствовать в сверхстехиометрическом количестве, что может сместить равновесие реакции в сторону продукта и увеличить скорость установления равновесия.

Температура превращения в реакционной части колонны, то есть ниже места подачи эдукта, в зависимости от концентрации воды, периода пребывания, использования катализаторов, а также от состава применяемых веществ или концентрации должна составлять от 180 до 300oС, предпочтительно от 200 до 280oС и предпочтительнее от 220 до 270oС. Принимая во внимание, что вдоль колонного аппарата образуется температурный градиент, температура в головной части колонны и в нижней части колонны может отличаться от указанных величин.

Двустадийный способ позволяет снизить необходимое для реакции давление, так как газообразные компоненты не должны удерживаться в жидкой фазе, как это имеет место при одностадийном способе. В зависимости от температуры предпочтительно устанавливается только собственное давление системы. Оно составляет от 10 до 60 бар. При этом сокращается количество аппаратов за счет совмещения технологических операций, таких как теплообмен и обмен веществ, в одном и том же аппарате.

При большом количестве теоретических тарелок профиль потока жидкой фазы в аппарате приближается к идеальному потоку массы в виде маленьких шариков, что приводит к очень равномерному времени пребывания в аппарате.

Вывод нежелательных или желательных предварительных и побочных продуктов, точка кипения которых лежит между точкой кипения аммиака и преполимера полиамида, осуществляется через разделительную колонну.

В зависимости от периода пребывания в аппаратуре, температуры процесса, соотношения давления и других технологических параметров полученный целевой продукт имеет различный в больших пределах молекулярный вес, а также обладает различными свойствами. По желанию по окончании реакционной дистилляции можно проводить дальнейшую переработку продукта для получения продукта с желаемыми свойствами. Полученный полиамид можно перерабатывать известными методами, подробно описанными, например, в немецкой заявке на патент DE А 4321683 (см. с.3, строка 54 по с.4, строка 3).

В предпочтительной форме исполнения содержание циклического димера в полученном с применением рассматриваемого изобретения полиамиде-6 можно уменьшить путем экстрагирования полиамида сначала водным раствором капролактама, а затем водой и/или путем экстрагирования газовой фазы (например, как это описано в европейской заявке на патент ЕР-А-0284968). Образующиеся при дополнительной обработке низкомолекулярные компоненты, как капролактам и его линейные, а также циклические олигомеры, можно возвращать обратно на первую, и/или вторую, и/или третью стадию.

Способ по изобретению отличается непрерывным ведением реакции, меньшими затратами энергии, меньшим количеством используемых веществ и относительно незначительными расходами, относящимися к оборудованию. Путем непрерывного отделения продукта повышается степень превращения, а также увеличивается скорость превращения и получения полезного целевого продукта по сравнению с периодическим способом при одновременном уменьшении образования побочных продуктов. Рассматриваемый способ по сравнению с известными способами является более экономичным и обеспечивает более высокое качество продукта.

Нижеследующие примеры более детально иллюстрируют изобретение.

Примеры

В качестве примеров приведены способы проведения процесса в реакторе под давлением с описанием хода реакции. Дополнительно приводятся примеры, демонстрирующие применение соответствующих колонн.

Реакционные примеры

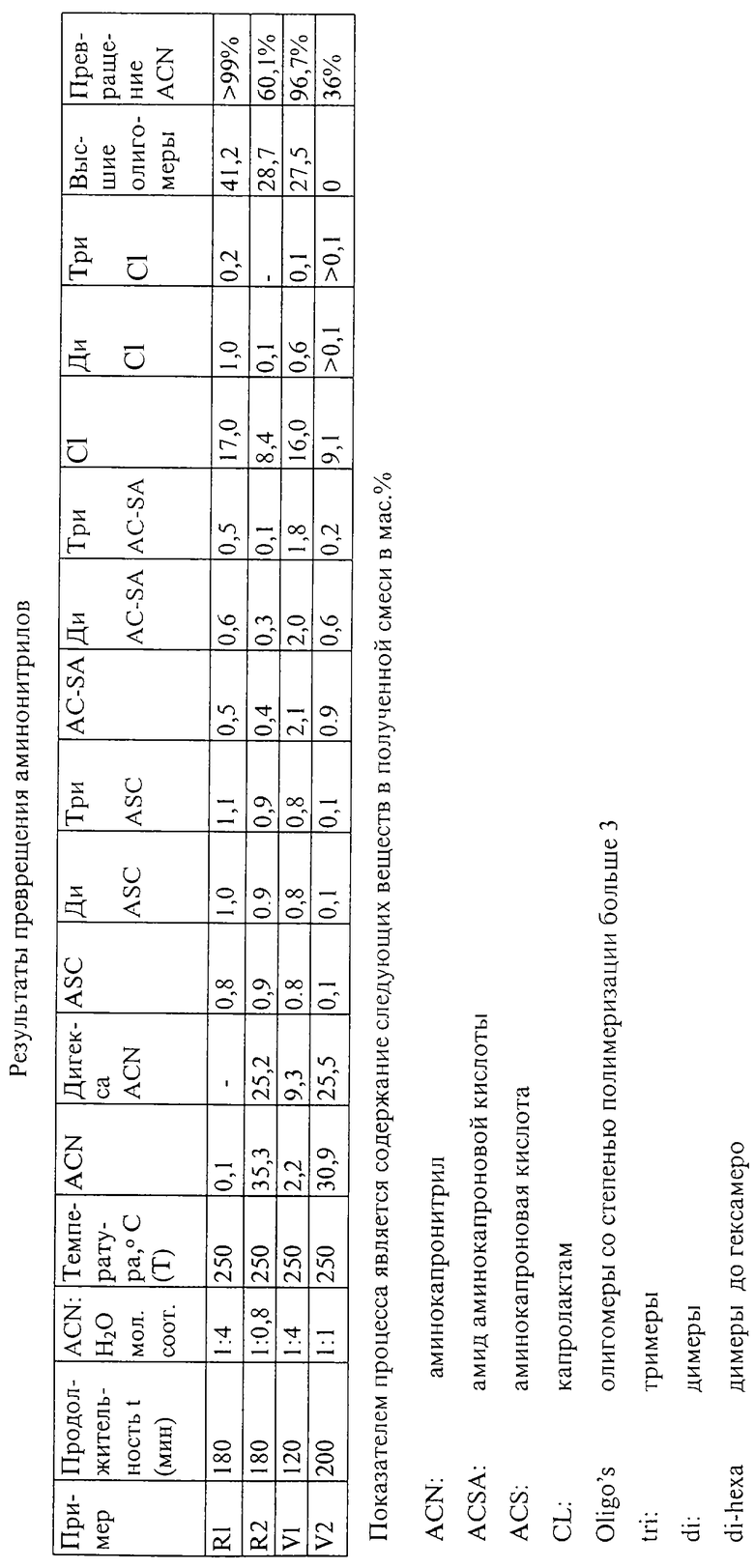

Пример R1 (непрерывный отвод газа).

В 2-литровом реакторе, работающим под давлением, с обогревательной рубашкой и якорной мешалкой перемешивают 1400 г реакционной смеси из аминокапронитрила и воды, взятой в молярном соотношении 1:4, при температуре 250oС. Устанавливающееся собственное давление составляло 43 бар. В течение реакции, длящейся около 3 часов, воду вместе с потоком массы порядка 100 г/час подают в реактор. Через вентиль избыточного потока из газовой фазы постоянно отводят водно-аммиачную смесь.

Пример R2 (непрерывный отвод газа).

В 2-литровом реакторе, работающим под давлением, с обогревательной рубашкой и якорной мешалкой перемешивают 1400 г реакционной смеси из аминокапронитрила и воды, взятой в молярном соотношении 1:0,8, при температуре 250oС. Устанавливающееся собственное давление составляет 27 бар. В течение реакции, длящейся около 3 часов, воду вместе с потоком массы порядка 100 г/час подают в реактор. Через вентиль избыточного потока из газовой фазы постоянно отводят водно-аммиачную смесь.

Сравнительный пример V1 (периодический).

В реакторе, работающим под давлением, с обогревательной рубашкой и якорной мешалкой перемешивают 1400 г реакционной смеси из аминокапронитрила и воды, взятой в молярном соотношении 1:4, при температуре 250oС в закрытом реакторе. Устанавливающееся собственное давление составляет 48 бар. Продолжительность эксперимента составляла 2 часа.

Сравнительный пример V2 (периодический).

В реакторе, работающим под давлением, с обогревательной рубашкой и якорной мешалкой перемешивают 1400 г реакционной смеси из аминокапронитрила и воды, взятой в молярном соотношении 1:1 при температуре 250oС в закрытом реакторе. Устанавливающееся собственное давление составляет 33 бар. Продолжительность эксперимента составляла 200 минут.

Примеры показывают, что уже при одностадийном или одноступенчатом отделении продуктов реакции с низкой температурой кипения с водой вследствие непрерывного противотока значительно повышается степень превращения и увеличивается доля более высоких олигомеров. Подобный эффект, разумеется, еще больше при реакционной дистилляции со многими ступенями ректификации.

Примеры непрерывного осуществления процесса в колонном аппарате

Пример для колонны 1.

Тарельчатая колонна перегонного аппарата с 30 колпачковыми тарелками работала при давлении 30 бар. На тарелку 29, вторую сверху, подавали 10,1 кг/час аминокапронитрила при температуре 250oС. На тарелку 2 подавали 2,5 кг/час перегретого водяного пара с температурой 300oС. Гидродинамическая продолжительность нахождения реакционной смеси в колонне составляла 2,3 часа. В качестве головного продукта получали аммиак с массовой долей воды 0,1 вес. % при температуре 70oС. В качестве продукта, выводимого с нижней части колонны, получали преполимер полиамида 6, т.е. целевой продукт с долей воды 8,5 вес.%. Доля воды на тарелках ниже места подвода продукта составляла до 50 вес.% или в пересчете порядка 80 мол.%.

Пример для колонны 2.

Тарельчатая колонна перегонного аппарата с 30 колпачковыми тарелками работала при давлении 30 бар. На тарелку 29, вторую сверху, подавали смесь из 8,4 кг/час аминокапронитрила и 1,5 кг/час воды при температуре 250oС. На тарелку 2 подавали 2,5 кг/час перегретого водяного пара с температурой 300oС. Гидродинамическая продолжительность нахождения реакционной смеси в колонне составляла 2,8 часа. В качестве головного продукта получали аммиак с массовой долей воды 2 вес.% при температуре 70oС. В качестве продукта, выводимого с нижней части колонны, получали преполимер полиамида 6 с долей воды 8,7 вес.%.

В основании колонны находился циркуляционный выпарной аппарат с принудительной подачей.

Пример для колонны 3.

В барботажную колонну, заполненную гранулами катализатора (ТiO2 в виде анатаза 100%) цилиндрической формы диаметром 3 мм и длиной 5 мм и разделенную ситчатыми тарелками на 6 участков, подавали снизу верхней ситчатой тарелки смесь из 5 кг/час аминокапронитрила и 2 кг/час воды. Сверху места подачи продукта, над колонной помещалась труба такого же диаметра, заполненная сыпучим материалом, в качестве ректификационной части. В основании барботажной колонны находился циркуляционный выпарной аппарат с принудительной подачей. Гидродинамическая продолжительность нахождения в барботажной колонне, заполненной сыпучим материалом, составляла 2,3 часа. В колонне устанавливалось давление порядка 32 бар. В качестве продукта нижней части колонны получали полиамидпреполимер с долей воды 11 вес.%. Головной продукт представлял собой аммиак с 2 вес.% воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИИ ПОЛИАМИДНЫХ ЧАСТИЦ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ЧАСТИЦ | 1999 |

|

RU2224575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ ИЗ СОЕДИНЕНИЙ АМИНОКАРБОНОВОЙ КИСЛОТЫ | 1999 |

|

RU2215754C2 |

| СПОСОБ ОБРАБОТКИ РЕАКЦИОННОГО ПОТОКА ПРИ ВЫДЕЛЕНИИ ЛАКТАМОВ | 1997 |

|

RU2180900C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА ИЗ АМИНОНИТРИЛА И ПОЛИАМИД, ПОЛУЧАЕМЫЙ ИМ | 1997 |

|

RU2214425C2 |

| ПЕРИОДИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ ИЗ АМИНОНИТРИЛОВ | 1999 |

|

RU2233853C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2235737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СМЕСЕЙ ИЗ АМИНОНИТРИЛА И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 1999 |

|

RU2219194C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТАМА | 1996 |

|

RU2167860C2 |

| СПОСОБ ПОЛУГИДРИРОВАНИЯ ДИНИТРИЛОВ ДО АМИНОНИТРИЛОВ | 2002 |

|

RU2260588C1 |

Описан способ получения полиамидов, их олигомеров или их смесей, возможно, с другими продуктами превращения путем взаимодействия аминонитрилов и, возможно, других полиамидообразующих мономеров и/или олигомеров с водой, причем процесс проводят непрерывно в условиях противотока в устройстве для реакционной дистилляции с несколькими теоретическими или реальными разделительными ступенями, при котором из его нижней части выводят продукт реакции, а образующийся аммиак и, возможно, образующиеся другие низкомолекулярные соединения и воду выводят из его верхней части. Способ позволяет уменьшить время выдержки при превращении и повысить качество продукта. 7 з.п.ф-лы, 1 ил., 1 табл.

| Способ заделки биологически вредных отходов в битум | 1972 |

|

SU479306A3 |

| US 4568736 А, 04.02.1986 | |||

| US 3900450 А, 19.08.1975 | |||

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| '"ГЕНА | 0 |

|

SU388770A1 |

Авторы

Даты

2004-01-20—Публикация

1998-12-16—Подача