Изобретение относится к области машиностроения, а именно к технологическим процессам термической обработки длинномерных изделий, например восстановительной термической обработке трубопроводов или термической обработке сварных швов, в том числе и проводимой в полевых условиях.

Известен способ термической обработки изделий, основанный на индукционном нагреве изделия электрическим током с последующим охлаждением (См. П. М. Корольков. Термическая обработка сварных соединений трубопроводов и аппаратов, работающих под давлением. М.: Стройиздат, 1982, с.9.)

Недостатком этого способа является сложность переналадки индукционного нагревателя, что непосредственно сказывается на процессе охлаждения и тем самым нарушает однородность термической обработки вдоль всего изделия.

Наиболее близким техническим решением, принятым за прототип, является способ термической обработки длинномерных изделий, включающий нагрев изделия посредством разъемных муфельных электронагревателей инфракрасного излучения (ИК) и последующее охлаждение (См. там же, с.17-20).

Недостатком этого способа является то, что зона нагрева очень ограничена, сложно равномерно и плавно осуществлять нагрев и охлаждение изделия по заданному режиму по всей его длине без резких термических ударов. Кроме того, невозможно обеспечить равномерность теплового поля по периметру из-за нарушения соосности нагревателя и изделия, а также на участках гибов из-за разнотолщинности стенок паропровода.

Известно устройство для термической обработки длинномерных изделий, выполненное в виде роликовой печи, в которой изделие перемещается по роликам вдоль всей длины печи, а нагревательные элементы расположены над и под роликами в шахматном порядке (См. К.Н. Соколов. Оборудование термических цехов. Киев-Донецк: Вища школа, 1984, с.116-122).

Указанное устройство является стационарным и не может быть использовано в полевых условиях, тем более при термической обработке криволинейных изделий (трубопроводов).

Наиболее близким, принятым за прототип является устройство для термической обработки длинномерных изделий, содержащее разъемный муфельный нагреватель инфракрасного излучения, каждая из разъемных частей которого выполнена в виде излучателя с изоляционной прокладкой, заключенного в коробчатый металлический кожух, и подключенный к источнику питания посредством исполнительных силовых блоков (см. книгу П.М. Королькова, с.17-20). Недостатком указанного устройства является сложность его демонтажа. Кроме того, такие нагреватели сложно использовать в местах гибов изделий. Необходимо отметить и то, что при эксплуатации этого устройства нарушается соосность нагревателя и изделия и, как следствие, возникает неравномерное распределение теплового поля и неравномерный нагрев изделия.

Технический результат от предлагаемого технического решения заключается в создании надежного способа термической обработки длинномерных изделий, например трубопроводов, пригодного для использования в полевых условиях и позволяющего обеспечить равномерный и плавный нагрев изделия по всей длине без резких термических ударов и охлаждение по заданному режиму, а также в создании удобного мобильного устройства для осуществления способа.

Технический результат достигается тем, что осуществляют термическую обработку длинномерного изделия, включающую нагрев и его охлаждение, причем нагрев изделия осуществляют разъемными муфельными электронагревателями инфракрасного излучения, размещенными по всей длине изделия и сгруппированными в тепловые зоны, к которым одновременно подают напряжение питания; проводят нагрев до заданной температуры и охлаждение участка изделия каждой последующей тепловой зоны после предыдущей, при этом напряжение питания при нагреве регулируют в зависимости от скорости охлаждения участка изделия предыдущей тепловой зоны.

Охлаждение участка изделия каждой тепловой зоны могут осуществлять путем демонтажа электронагревателей.

Для термообработки длинномерных изделий применяют устройство, содержащее разъемные муфельные электронагреватели инфракрасного излучения, каждая из разъемных частей которых выполнена в виде излучателя с изоляционной прокладкой, заключенного в коробчатый металлический кожух, и подключена к источнику питания посредством исполнительных силовых блоков, при этом разъемные части каждого электронагревателя снабжены центрирующими упорами, соединены попарно и подключены последовательно или параллельно к автономному источнику питания. Каждый муфельный электронагреватель для криволинейного участка в продольном сечении представляет собой трапецию, боковые стороны которой образуют с высотой трапеции угол, кратный углу гиба криволинейного участка изделия. Излучатели электронагревателей могут быть заключены в керамические изоляторы, выполненные с открытыми пазами. Электронагреватели снабжены элементами для измерения температуры. Электронагреватели выполнены быстросъемными и снабжены захватами быстрого разъединения.

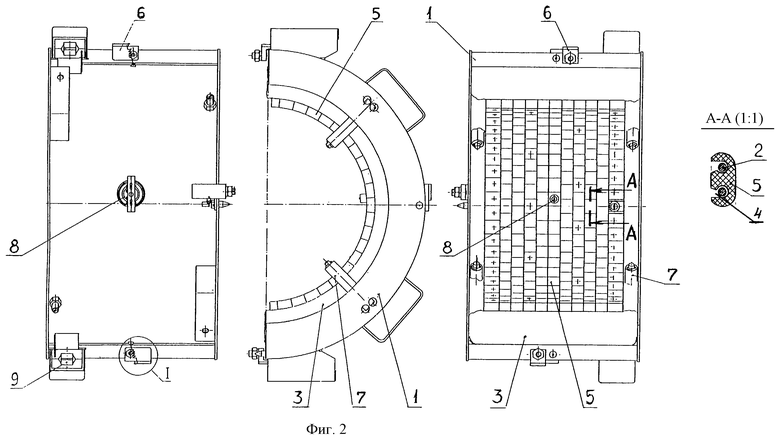

Предлагаемый способ рекомендуется применять для термической обработки длинномерных изделий, например паропроводов. На определенном участке паропровода (фиг. 1) эквидистантно размещают муфельные электронагреватели, сгруппированные в тепловые зоны (на примере 6 зон), на которые подают напряжение питания от источника 1. Каждая зона подключена к блоку питания и управления автономно. Нагрев проводят одновременно всеми подключенными зонами по заданному режиму, который контролируется с помощью термопар, подключенных к блоку питания и управления. После достижения заданной температуры электронагреватели демонтировали и проводили охлаждение паропровода в соответствии с заданным режимом.

Экспериментальная термообработка проводилась на трубопроводе диаметром ⊘ 273 мм. Время нагрева составило 1 час 15 мин. Протяженность участка изделия, подвергавшегося термообработке, составила 1500 мм. Отклонение температуры на этом участке не превышало ±10oС. Равномерное распределение температурного поля по всей длине изделия обеспечило равномерную термообработку и однородные механические свойства по всей длине изделия сложной формы с гибами разного радиуса, расположенными в разных плоскостях.

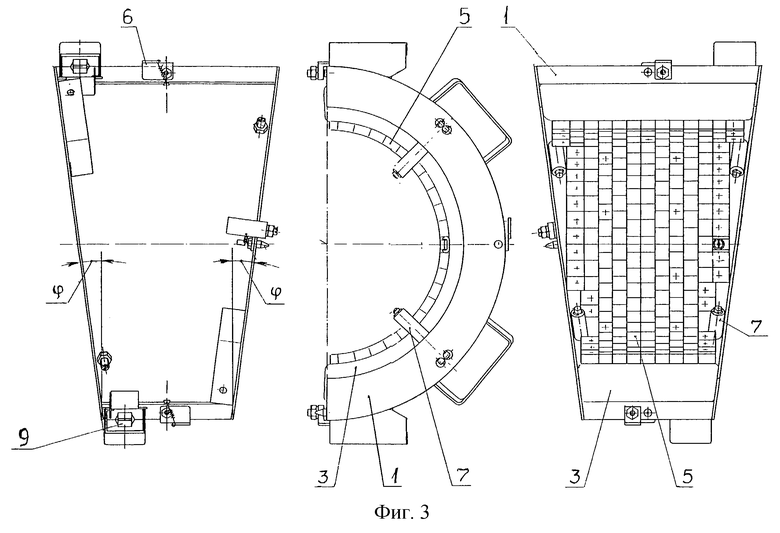

На фиг. 2 представлен разъемный электронагреватель, состоящий из двух частей, каждая из которых имеет металлический коробчатый кожух 1, в котором размещены излучатель 2 с изоляционной прокладкой 3. Излучатель выполнен из металлической проволоки специального состава и заключен в сборные керамические изоляторы 5 с открытыми пазами 4. Конструкция керамических изоляторов позволяет придавать всему излучателю или его участку цилиндрическую форму, а открытые пазы изоляторов обеспечивают возможность использования инфракрасного излучения для нагрева изделия. Обе части нагревателя сцентрированы между собой с помощью захватов быстрого разъединения 6. Разъемные части нагревателя снабжены центрирующими упорами 7, которые необходимы для обеспечения равномерности нагрева, поскольку позволяют выставить нагреватели концентрично нужному участку паропровода. Каждая часть разъемного электронагревателя может быть оснащена элементом, встроенным в конструкцию, для измерения температуры 8, который в рабочем положении прижимается к нагреваемому изделию и позволяет управлять автономно работой частей электронагревателя без зачеканивания термопар на поверхности изделия.

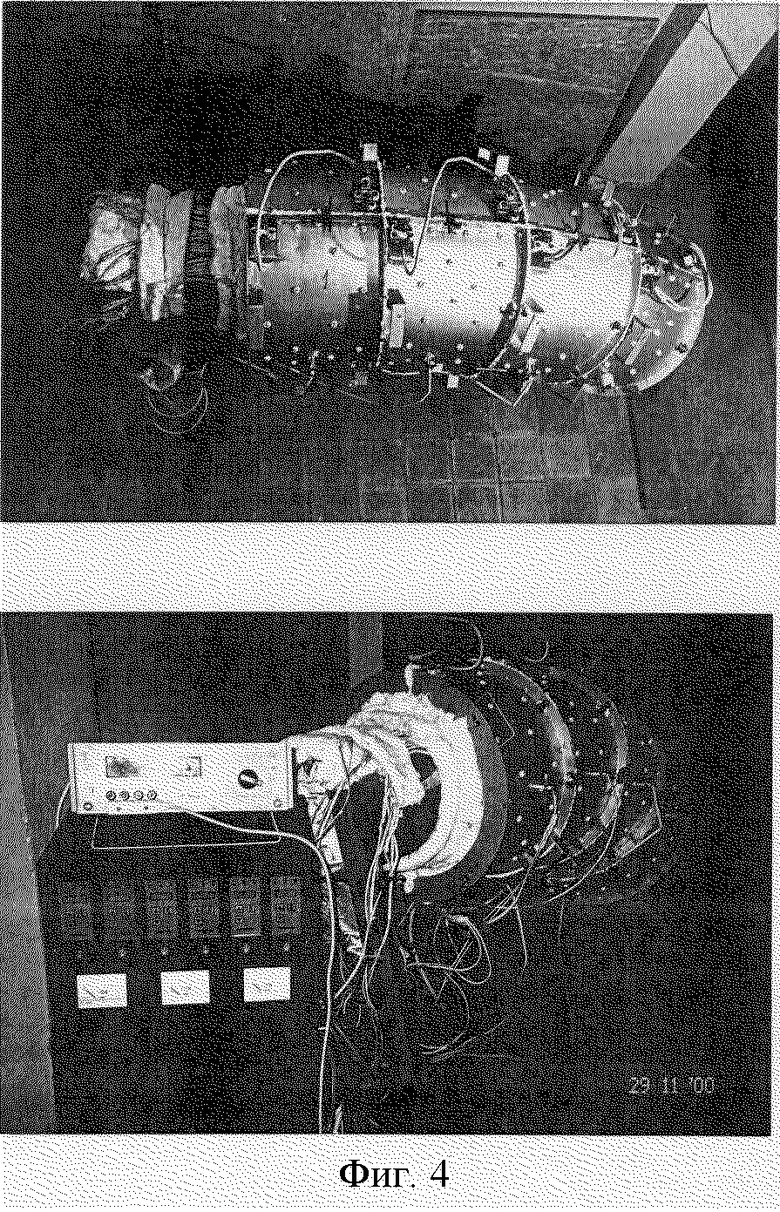

Электронагреватели могут быть двух видов: прямые - фиг.2 и для изогнутых участков изделий - фиг.3, которые в продольном сечении представляют собой трапецию, боковые стороны которой с ее высотой образуют угол ϕ, кратный углу гиба криволинейного участка изделия. Количество нагревателей того или иного вида зависит от конфигурации изделия (паропровода).

Концы излучателя выведены наружу кожуха и прикреплены к соединителям 9, обеспечивающим быстрое соединение или разъем с вильчатым наконечником кабеля питания. Разъемные части нагревателя соединены попарно и подключены последовательно или параллельно к автономному источнику питания.

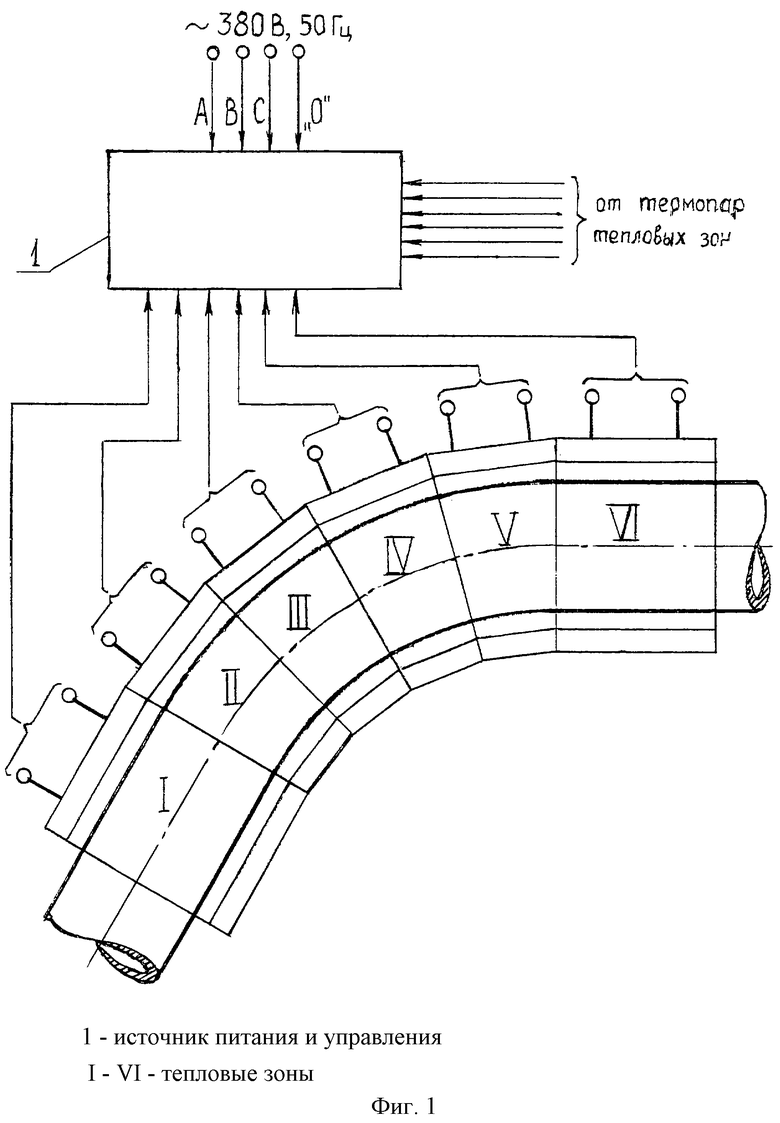

Эксплуатируемое в настоящее время энергетическое оборудование рассчитано на 100 тыс. часов работы. Ограничения по рассчитанному сроку службы обусловлены опасностью разрушения металла, работающего под напряжением при высоких температурах. Следовательно, оборудование нужно менять, но такую трудоемкую и дорогостоящую процедуру можно избежать, если проводить восстановительную термическую обработку металла оборудования (труб). Кроме того, очень важна термическая обработка сварных соединений на тех же паропроводах, при замене участков изделий, вышедших из строя. Поэтому способ термообработки длинномерных изделий, особенно на данном этапе Российской действительности, очень актуален. На фиг. 4 показан общий вид предлагаемого устройства для термической обработки паропровода ⊘ 273 мм с углом гиба 90o, проводимой на ТЭЦ 8 МОСЭНЭРГО.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2115265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННЫХ МАТЕРИАЛОВ ИЗ РУДНОГО СЫРЬЯ | 1995 |

|

RU2096482C1 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2010 |

|

RU2457680C2 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ | 2010 |

|

RU2430630C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

| Способ термической обработки сварных соединений | 1987 |

|

SU1439134A1 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2013 |

|

RU2526396C1 |

| КАПСУЛА ДЛЯ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2137233C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2003 |

|

RU2254691C2 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ ИЛИ БЕЗ ФОРМ НА СЕТКЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2015 |

|

RU2605351C1 |

Изобретение относится к машиностроению и может быть использовано при восстановительной термической обработке трубопроводов или термической обработке сварных швов. Способ термической обработки длинномерных изделий включает нагрев изделия разъемными муфельными электронагревателями инфракрасного излучения и последующее его охлаждение. Электронагреватели размещают по всей длине изделия и группируют их в тепловые зоны. К тепловым зонам одновременно подают напряжение питания. Проводят нагрев до заданной температуры и охлаждение участка изделия каждой последующей тепловой зоны после предыдущей. Напряжение питания при нагреве регулируют в зависимости от скорости охлаждения участка изделия предыдущей тепловой зоны. Устройство для термической обработки длинномерных изделий содержит разъемные муфельные электронагреватели инфракрасного излучения, каждая из разъемных частей электронагревателей выполнена в виде излучателя с изоляционной прокладкой, заключенного в коробчатый металлический кожух, и подключена к источнику питания посредством исполнительных силовых блоков. Разъемные части каждого электронагревателя снабжены центрирующими упорами, соединены попарно и подключены последовательно или параллельно к автономному источнику питания. Изобретение позволяет обеспечить равномерный и плавный нагрев изделия по всей длине без резких термических ударов и охлаждение по заданному режиму, создать удачное мобильное устройство для термической обработки длинномерных изделий. 2 с. и 5 з.п. ф-лы, 4 ил.

| КОРОЛЬКОВ П.М | |||

| Термическая обработка сварных соединений трубопроводов и аппаратов, работающих под давлением | |||

| - М.: Стройиздат, 1982, с.17-20 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСА РЕАКТОРА | 1994 |

|

RU2084544C1 |

| 0 |

|

SU348629A1 | |

| US 3731051 A, 01.05.1973. | |||

Авторы

Даты

2003-11-10—Публикация

2002-02-27—Подача