1

00

со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2006 |

|

RU2364485C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ БЕСШОВНЫХ ОТВОДОВ ИЗ ЦЕНТРОБЕЖНЫХ ЗАГОТОВОК | 2014 |

|

RU2601359C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ термической обработки сварных труб | 1977 |

|

SU742474A1 |

| Способ производства термоупрочненных сварных толстостенных труб | 1982 |

|

SU1168619A1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

Изобретение относится к термической обработке стали и может быть использовано в машиностроении при изготовлении сварных труб для электростанций. Цель изобретения - расширение технологических возможностей путем обработки сварных соединеиий сложной конфигурации и в труднодоступных местах. Для этого сварное соединение нагревают по периметру трубы на ширину зоны нагрева h(0,6-2,0)D, где D - диаметр трубы, на расстоянии от ближайшего края сварного шва 1 3-10 Т . D-S, где Т - абсолютная температура нагрева, Б - толщина стенки трубы, до температуры на 50-100°С ниже начала -аустенитного превращения стали. 2 шт., 1 табл. (Л

со

4

Изобретение относится к термической обработке стали и может быть использовано в машинострЪении при изготовлении свар:ных труб для электростанций.

Цель изобретения - расширение технологических возможностей путем обработки сварных соединений сложной кон; фигурации и в труднодоступных местах.

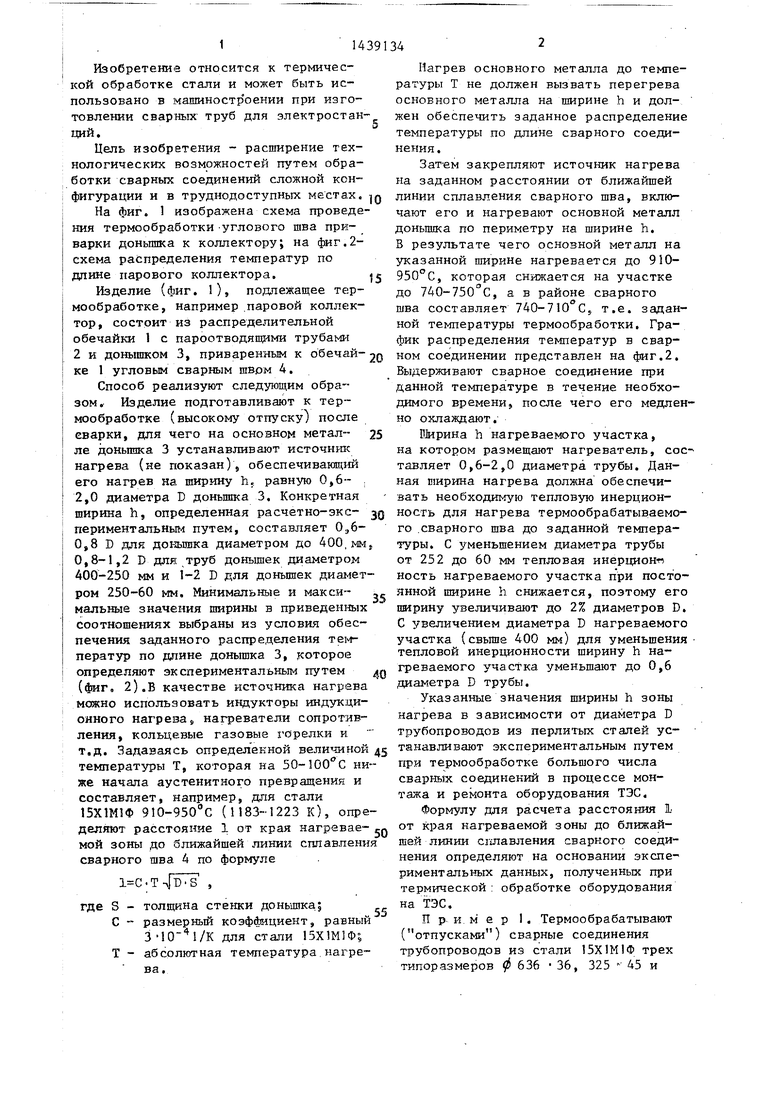

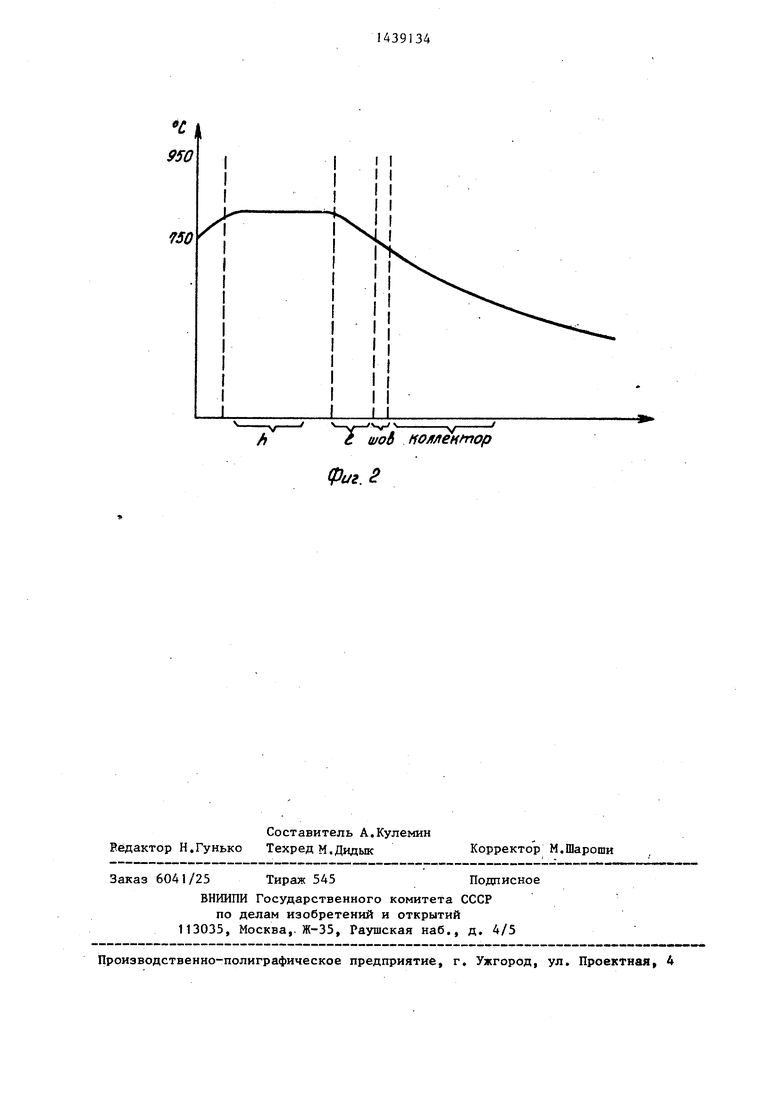

На фиг. 1 изображена схема проведения термообработки -углового шва приварки донышка к коллектору; на фиг.2- схема распределения температур по длине парового коллектора,

Изделие (фиг. 1), подлежащее термообработке, например паровой коллектор, состоит из распределительной обечайки 1 с пароотводящими трубам1-с 2 и донышком 3, приваренным к обечай- KB 1 угловым сварным швом 4.

Способ реализуют следующим образом. Изделие подготавливают к тер- I мообработке (высокому отпуску) после I сварки, для чего на основном метал-- i ле доньппка 3 ycTaHaBjmBawT источншс i нагрева (не показан), обеспечиваюпиш I его нагрев на ширину h, равную 0,6- ; 1 2,0 диаметра D донышка 3. Конкретная ширина h, определенная расчетно-экс- I периментальным путем, составляет 0,,6- I 0,8 D для докышка диаметром до 400, мм 0,8-1,2 D для труб донышек диаметром 400-250 мм и 1-2 D для донышек диаметром 250-60 мм. Минимальные и мак си-- мапьные значения ширины в приведенных соотношениях выбраны из условия обеспечения заданного распределения ператур по длине доньппка 3, которое определяют экспериментальным путем (фиг, 2),В качестве источника нагрева мшсно использовать индукторы индукционного нагрева J, нагреватели сопротивления, кольцевые газовые горелки и т.д. Задаваясь определенной величиной температуры Т, которая на ЗО-ЮО С ниже начала аустенитного превращения и составляет, например, для стали 15Х1М1Ф 9Ю-950 С (1183-1223 К), определяют расстояние 1 от края нагревае- мой зоны до ближайшей линии сплавлени сварного шва 4 по формуле

.

S - толщина стенки донышка;

С размерный коэффициент, равный

для стали 15ХШ1Ф; Т - абсолютная температура нагрева.

g 0 5 п

5

Нагрев основного металла до температуры Т не должен вызвать перегрева основного металла на ширине h и дол- жен обеспечить заданное распределение температуры по длине сварного соединения.

Затем закрепляют источник нагрева на заданном расстоянии от ближайшей линии сплавления сварного шва, включают его и нагревают основной металл доньшжа по периметру на ширине h. В результате чего основной металл на указанной ширине нагревается до 910- 950 С, которая снижается на участке до 740-750 С, а в районе сварного шва составляет 740-710 С т,е, заданной температуры термообработки. График распределения температур в сварном соединении представлен на фиг,2. Выдерживают сварное соединение при данной температуре в течение необходимого времени, после чего его медленно охлаждают,П ирина h нагреваемого участка, на котором размещают нагреватель, составляет 0,6-2,0 диаметра трубы. Данная ширина нагрева должна обеспечивать необходимую тепловую инерционность для нагрева термообрабатыв аемо- го .сварного шва до заданной температуры, С уменьшением диаметра трубы от 252 до 60 мм тепловая инерционг) ность нагреваемого участка при постоянной ширине h снижается, поэтому его пирину увеличивают до 2% диаметров D, С увеличением диаметра D нагреваемого

участка (свьппе 400 мм) для уменьшения тепловой инерционности ширину h нагреваемого участка уменьшают до 0,6 диаметра D трубы,

Указанные значения ширины h зоны нагрева в зависимости от диаметра D трубопроводов из перлитых сталей устанавливают экспериментальным путем при термообработке большого числа сварнь х соединений в процессе монтажа и ремонта оборудования ТЭС.

Формулу для расчета расстояния 1 от края нагреваемой зоны до ближайшей линии сзшавления сварного соединения определяют на основании экспе- риментальных данных, полученных при термической : обработке оборудования на ТЭС.

Пример 1, Термообрабатывают (отпусками) сварные соединения трубопроводов из стали 15ХШ1Ф трех типоразмеров ф 636 36, 325 45 и

31

133 10 м. На каждый из трубопроводов с одной стороны от сварного шва надевают нагреватели сопротивления. Ширину нагреваемой зоны для каждого типоразмера трубы выбирают как в предлагаемом интервале, так и за его пределами. Расстояние от края нагреваемой зоны до ближайшей зоны сгшавл ния шва (мм) определяют по формуле

l 3-10 -T- |D-s .

После термообработки (высокого отпуска) сварных соединений определяют твердость металла шва, по кото- рой судят о -качестве термообработки. Полученные данные представлены в таблице.

Из таблицы видно, что сварные сое динения, термообработанные согласно предлагаемому способу, имеют твердость в пределах 180-230 НВ, что свидетельствует о хорошем качестве термообработки. На таком же уровне находится твердость сварных соединений, термообработанных в электропечах на специализированном заводе. Термообработка, проведенная с отступлениями от предпагаемых в способе соотношений, приводит или к недоотпуску (НВ 260), или к разупрочнению ().

П р и м е р 2. При выбранных в приведенном примере 1 значениях h и 1 температуру нагрева основного металла выбирают равной , т.е. на ниже начала аустенитного превращения для стали 15Х1М1Ф. Температура в районе сварного шва при этом соеО

тавляет 710 С, т.е. в заданных пределах, рекомендуемых для термообра- ботки шва.

П р и м е р 3. Температуру нагрева основного металла выбирают при тех же условиях равной , т.е. на ниже начала аустенитного пре- вращения для той же стали. В этом случае температура в районе сварного

344

шва 740°С, т.е. также в заданных лре- делах. За пределами указанного диапазона температуры нагрева основного металла температура в районе сварного шва не соответствует рекомендуемым значениям.

Способ позволяет обеспечить проведение термообработки сварных соединений элементов энергооборудования, имеющего сложную конфигурацию, находящихся в труднодоступных местах, беэ «х предварительного демонтажа, за счет нагрева сварного шва теплопроводность от основного металла.

Лабораторные исследования распределения температур по длине сварных соединений, нагреваемых по предлагаемому способу, показывают, что на всех типоразмерах труб в районе сварного шва достигается заданная температура. К 5чество термообработанных сварных соединений практически не уступает сварным соединениям, термообработанны в электропечах.

Формула изобретения

Способ термической обработки сварных соединений преимущественно в трубах из стали 15Х1М1Ф, включающий ло- кальньм нагрев до заданной температуры, выдержку при этой температуре.

охлаждение,

отличающи

с я

тем, что, с целью расширения технологических возможностей путем обработки сварных соединений сложной конфигурации и в труднодоступных местах, нагрев осуществляют по периметру трубы на ширину зоны нагрева ,6- 2,0)D, где D - диаметр трубы, на расстоянии от ближайшего края сварного соединения 10 1 /К)- Т-л| D- Б , где Т - абсолютная температура нагрева; S - толщина стенки трубы, до температуры на 50-|00°С. ниже начала аустенитного превращения стали.

t/г. /

М

950

750

hс а/об номентор

фиг. 2

| Николаев Е.Н., Короткий И.М., Термическая обработка токами высокой частоты | |||

| - М.: Высшая школа, 1970, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Там же, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-04—Подача