Изобретение относится к машиностроению, в частности к устройствам регулирования жесткости упругих подвесок компактных сидений для операторов транспортных и самоходных технологических машин (ТТМ). Оно может применяться в тех ТТМ, где вибрационная защита в полосе инфранизких частот необходима, но неэффективна или невозможна с помощью известных аналогов. К ним относятся, прежде всего, тихоходные наземные неподрессоренные ТТМ (сельскохозяйственные, дорожно-строительные и т. п. ), а также вертолеты. Также возможно применение предлагаемого изобретения в мини-ТТМ, в которых в настоящее время используются сиденья для операторов средних и тяжелых колесных и гусеничных ТТМ. При условии автоматического управления устройством регулирования жесткости изобретение может применяться в подвесках компактных сидений для водителей подрессоренных ТТМ (автобусы, грузовики и т.д.), а также в пассажирских внедорожных автомобилях с предельно малым рабочим пространством для размещения подвески сиденья.

Известно устройство регулирования жесткости подвески сиденья, содержащее корпус, установленный на основании подвески, структурные [жесткие] и упругие элементы, подвижно взаимосвязанные между собой, в том числе профилированные сегменты, установленные на основании, одни из которых выполнены выпуклыми, а другие - вогнутыми, по меньшей мере, одну пару контактных звеньев, одними концами установленных на основании с возможностью угловых перемещений и подрессоренных с помощью упомянутых упругих элементов, выполненных в виде торсионных пружин, при этом другие концы контактных звеньев снабжены роликами, взаимодействующими с выпуклыми поверхностями сегментов [1].

Данное устройство позволяет реализовать известный эффект "отрицательной" жесткости в направлении рабочего хода, что в свою очередь обеспечивает возможность регулирования жесткости подвески сиденья.

Вместе с тем, силовая характеристика устройства определяется геометрической формой и радиальными размерами профилированных сегментов, а также жесткостью торсионных пружин, обеспечивающих контакт роликов с поверхностью сегментов. Поэтому данное устройство регулирования жесткости имеет значительные габариты. Причем регулирование жесткости подвески до необходимой величины возможно в пределах только малых перемещений, что недостаточно для ее эффективной работы, прежде всего в полосе инфранизких частот воздействия, наиболее неблагоприятных для человека-оператора с точки зрения его здоровья, эффективности работы и функционального комфорта.

Также наличие большого числа кинематических пар, образуемых структурными элементами устройства регулирования жесткости между собой и с элементами подвески, увеличивает трение. Рост диссипативных сил в устройстве и в подвеске в целом приводит к ослаблению эффекта "отрицательной" жесткости и, соответственно, снижению эффективности регулирований жесткости подвески.

Все это приводит к росту габаритов устройства регулирования жесткости и подвески в целом, ограничению диапазона эффективного регулирования жесткости подвески в пределах требуемого рабочего хода, определяемого динамическими антропометрическими параметрами человека-оператора, что неприемлемо в ряде наземных ТТМ, а также в вертолетах.

Известно также устройство регулирования жесткости подвески компактного сиденья, являющееся прототипом предлагаемого устройства и содержащее корпус, втулку, установленную соосно корпусу с возможностью угловых перемещений, а также упругие элементы в виде S-образно изогнутых гибких в радиальном направлении балок, одни концы которых через равные угловые интервалы неподвижно закреплены на втулке, а другие с возможностью их торцевого поджатия - на корпусе [2].

Данное устройство создано и апробировано в виде опытных образцов, применяемых в подвесках компактных сидений для операторов наземных ТТМ, в частности зерноуборочных комбайнов, короткобазовых самоходных кранов, а также для пилотов вертолетов. Оно позволяет получать эффект "отрицательной" жесткости в направлении какой-либо угловой координаты при больших перемещениях и, соответственно, регулировать жесткость подвески для достижения известного качества виброзащиты, в том числе в полосе инфранизких частот вибраций с учетом динамических антропометрических характеристик человека-оператора.

Вместе с тем, данное устройство не позволяет получить оптимальное соотношение между геометрическими параметрами упругих элементов и величиной рабочего хода, на котором возможно эффективное регулирование жесткости подвески. Также устройство работает недостаточно надежно на периферии рабочего хода, что выражается в возможности противофазного деформирования упругих элементов. Это приводит к снижению эффекта крутильной "отрицательной" жесткости и, соответственно, к необходимости сокращать диапазон рабочих угловых перемещений втулки устройства, в пределах которого возможно эффективное регулирование жесткости подвески. Для восстановления диапазона регулирования жесткости подвески до требуемой величины необходимо увеличивать габариты устройства и всей подвески в целом, что неприемлемо в ряде ТТМ. Наряду с этим, упругие элементы, выполненные в виде балок, пластин или стержней прямоугольного сечения имеют недостаточную гибкость, что приводит к частичной потере ими упругих свойств при больших угловых перемещениях. Это также снижает эффект "отрицательной" жесткости и, соответственно, приводит к необходимости дополнительно сокращать диапазон угловых перемещений втулки, на котором возможно эффективное регулирование жесткости подвески. Кроме того, в устройстве возможен рост конструкционного трения вследствие больших углов поворота сечении упругих элементов, примыкающих к опорным площадкам, выполненным в корпусе, частичной потери упругих свойств и противофазного деформирования упругих элементов при больших угловых перемещениях втулки и т.д.

В результате увеличиваются габариты устройства регулирования жесткости и подвески в целом, сокращается диапазон регулирования крутильной "отрицательной" жесткости устройства и, соответственно, эффективного регулирования жесткости подвески при заданных критериальных ограничениях.

Задачей предлагаемого изобретения является создание устройства регулирования жесткости подвески компактного сиденья, которое позволит уменьшить габариты устройства, расширить диапазон регулирования его крутильной "отрицательной" жесткости и, соответственно, эффективного регулирования жесткости подвески при заданных критериальных ограничениях параметров ее геометрических и упругих характеристик.

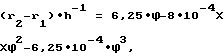

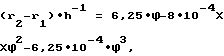

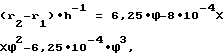

Решение поставленной задачи достигается тем, что в известном устройстве регулирования жесткости подвески компактного сиденья, содержащем корпус, втулку, установленную соосно корпусу с возможностью угловых перемещений, а также плоские упругие элементы, одни концы которых через фиксированные угловые интервалы установлены на опорных площадках, выполненных во втулке, а другие с возможностью их торцевого поджатия - на соответствующих опорных площадках, выполненных в корпусе, каждая из упомянутых опорных площадок в корпусе установлена под углом к нормали, проведенной к поверхности, на которой размещены данные опорные площадки, и возможностью варьирования величины этого угла при настройке устройства, при этом геометрические параметры каждого упругого элемента и диапазон регулирования рабочих угловых перемещений втулки в пределах эффективного регулирования жесткости подвески и заданных критериальных ограничениях параметров ее геометрических и упругих характеристик связаны следующим уравнением:

где r1, r2 - радиусы кривизны поверхностей, на которых установлены опорные площадки, выполненные во втулке и корпусе соответственно; h - толщина упругого элемента; ϕ - диапазон регулирования рабочих угловых перемещений втулки, причем последний связан с диапазоном регулирования угла ψ поворота опорных площадок в корпусе следующим соотношением: ψ = 1,08375•ϕ.

В устройстве регулирования жесткости контактные поверхности упругих элементов могут быть покрыты несжимаемой перфторированной пленкой.

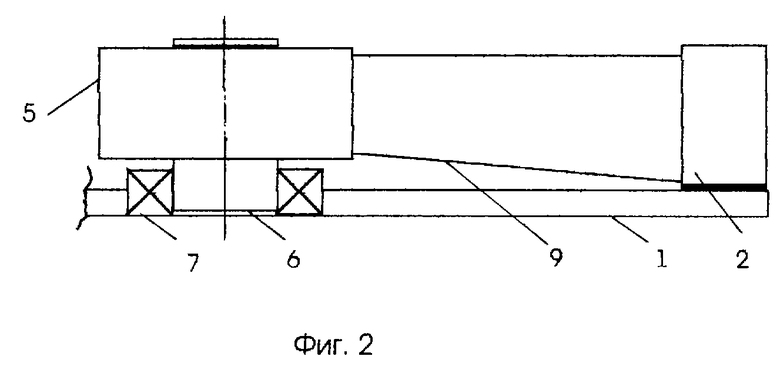

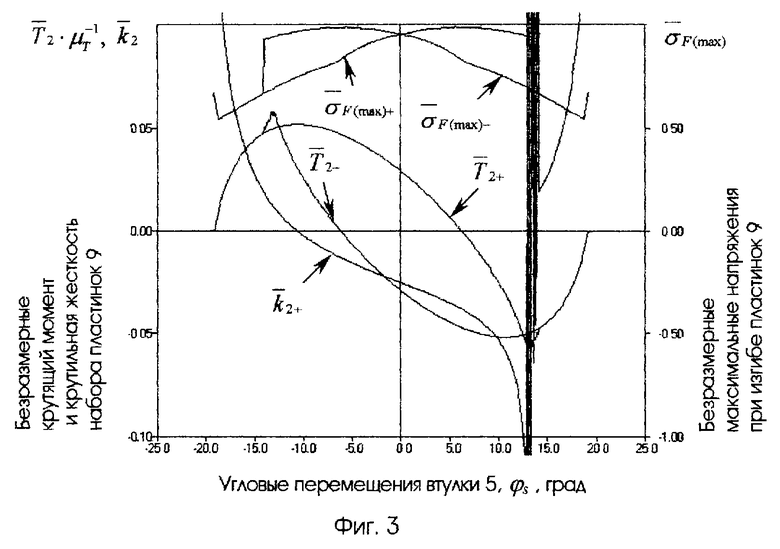

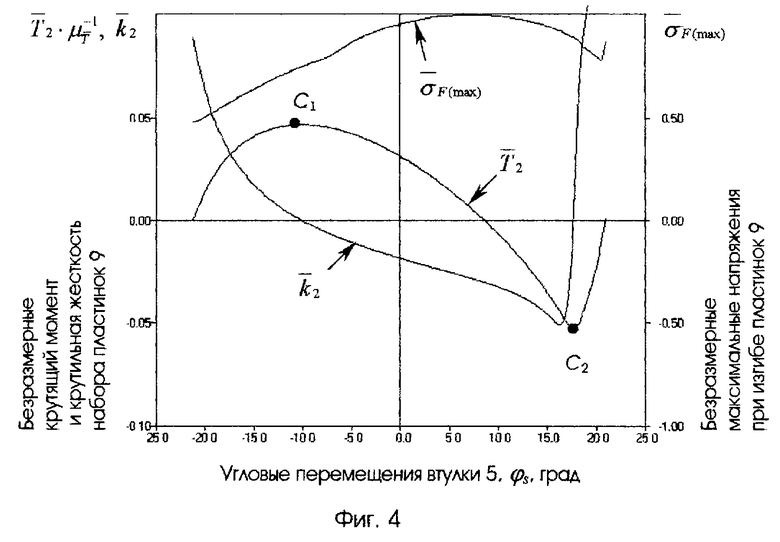

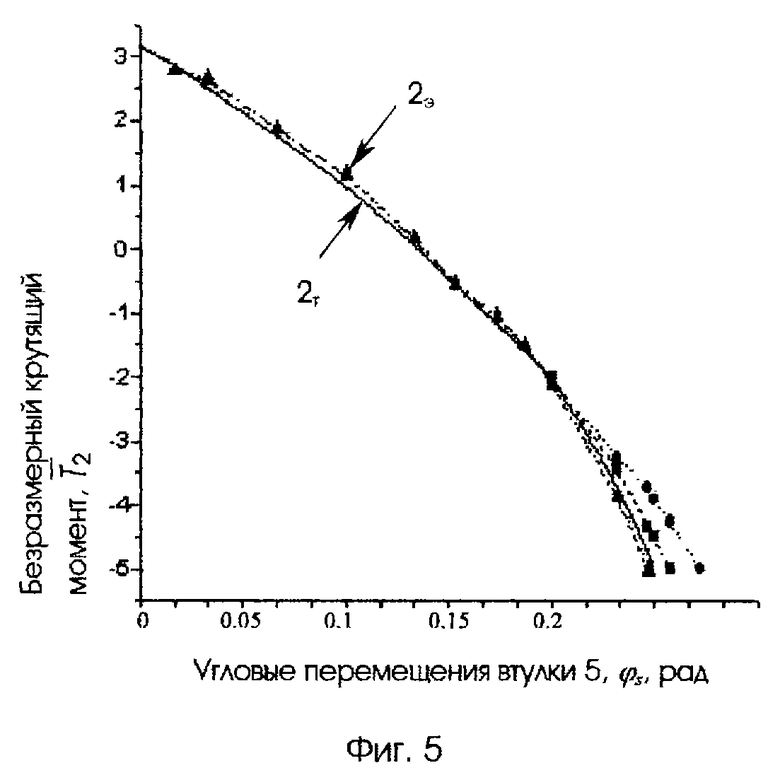

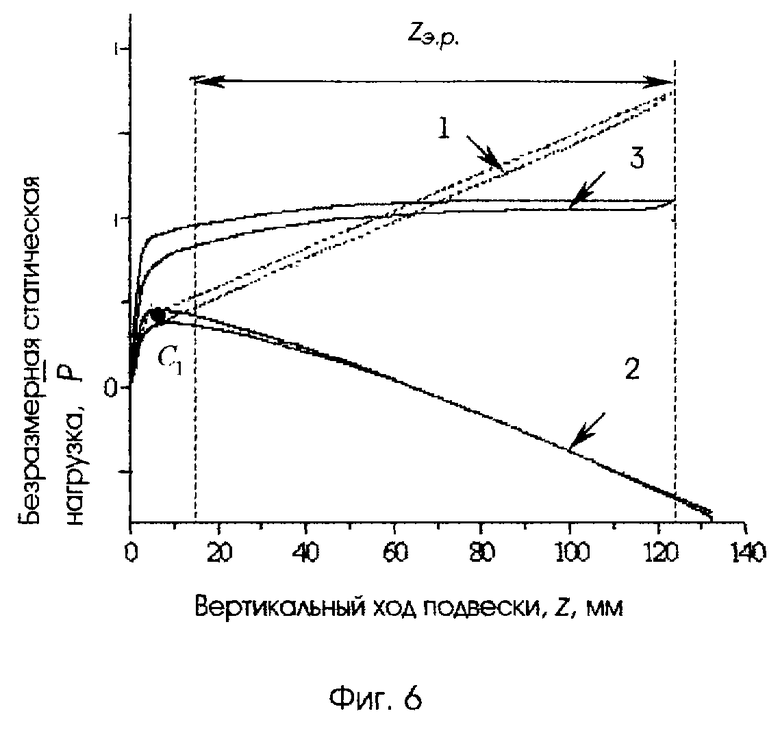

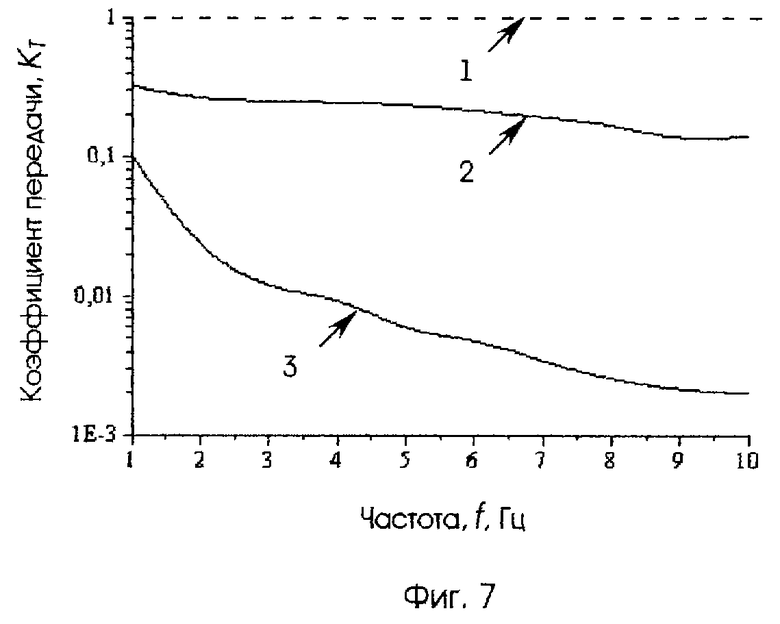

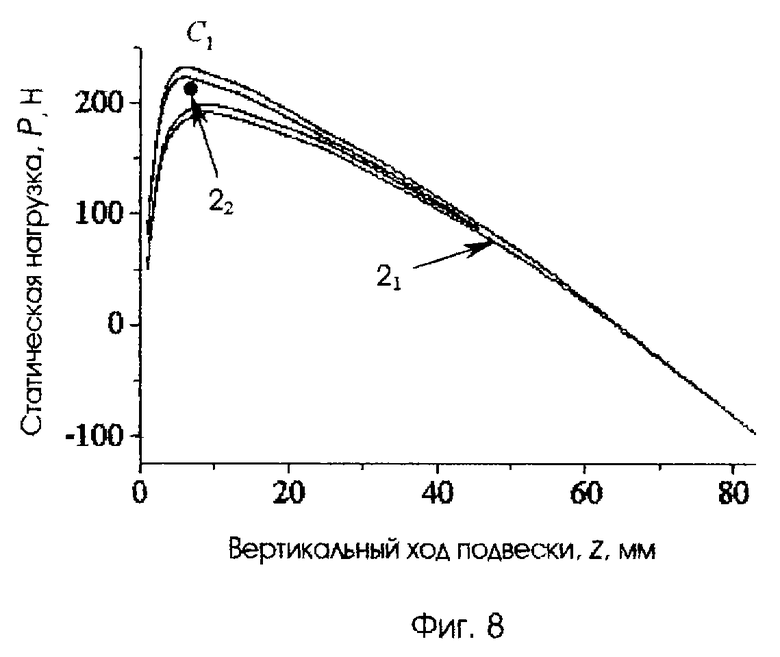

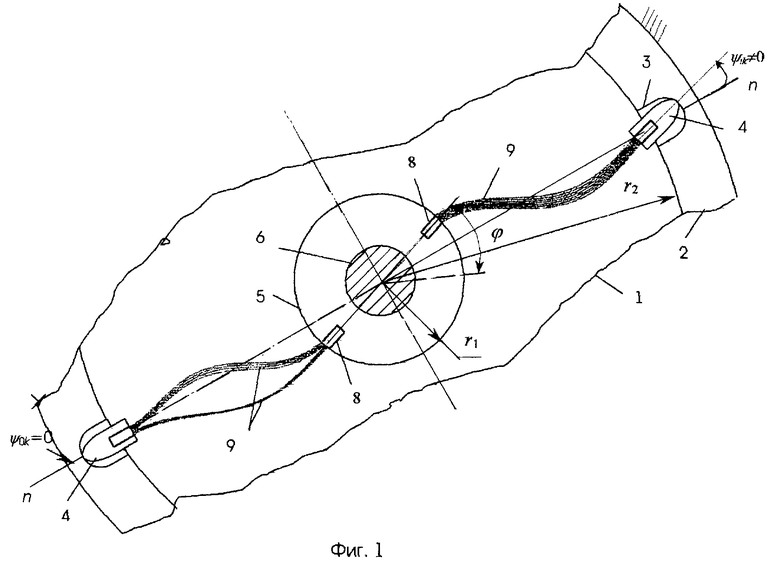

Сущность предлагаемого изобретения поясняется нижеследующим описанием и чертежами, где на фиг.1 показана структурная схема предлагаемого устройства регулирования жесткости; на фиг.2 - дополнительный вид предлагаемого устройства регулирования жесткости; на фиг.3 - теоретические упругие и прочностная характеристики устройства при нулевом значении угла ψ поворота опорных площадок, выполненных в корпусе; на фиг.4 - теоретические упругие и прочностная характеристики устройства при одном из рабочих значений угла ψ поворота опорных площадок, выполненных в корпусе; на фиг.5 - сравнение экспериментальной и теоретической упругих характеристик устройства регулирование жесткости; на фиг.6 - экспериментальные упругие характеристики образца подвески до и после присоединения к ней устройства регулирования жесткости, а также собственно устройства регулирования; на фиг.7 - пример изменения величины коэффициента передачи динамически нагруженной подвески путем регулирования параметров ее упругодемпфирующих характеристик; на фиг.8 - упругая характеристика устройства регулирования жесткости до и после обработки контактных поверхностей его упругих элементов перфторированными пленкообразующими материалами.

Устройство регулирования жесткости (фиг. 1 и фиг.2) содержит корпус, размещенный на основании подвески и включающий шасси 1, опорную вставку 2, установленную на шасси 1 с возможностью перемещений при настройке устройства и жесткой фиксации выбранного положения; пазы 3, выполненные во вставке 2 для размещения в них опорных площадок 4: втулку 5, размещенную соосно вставке 2 с возможностью угловых перемещений на оси 6, установленной ортогонально корпусу в собственной подшипниковой опоре 7, и снабженную опорными площадками 8, число которых равно числу опорных площадок 4; а также плоские упругие элементы, выполненные в виде тонких пластин 9. Причем один конец каждой пластинки 9 установлен на опорной площадке 8, а другой - на соответствующей опорной площадке 4. При этом пазы 3 выполнены через фиксированные угловые интервалы, величина которых определяется из условий компактности, прочности, а также синхронной работы элементов устройства, а опорные площадки 4, размещенные в пазах 3, установлены под углом к нормали n-n, проведенной к поверхности, на которой выполнены пазы 3, и возможностью варьирования величины этого угла при настройке устройства и последующей жесткой фиксации выбранного углового положения опорных площадок 4 относительно пазов 3. При этом геометрические параметры каждой пластинки 9 и диапазон регулирования рабочих угловых перемещений втулки 5 в пределах эффективного регулирования жесткости подвески и заданных критериальных ограничениях параметров ее геометрических и упругих характеристик связаны следующим уравнением:

где r1, r2 - радиусы кривизны поверхностей, на которых размещены опорные площадки 8 и пазы 3, выполненные, соответственно, во втулке 5 и вставке 2; h - толщина пластинки 9; ϕ - диапазон регулирования рабочих угловых перемещений втулки 5, причем последний связан с диапазоном регулирования угла ψ поворота опорных площадок 4 следующим соотношением:

ψ = 1,08375•ϕ. (2)

Контактные поверхности пластинок 9 могут быть покрыты несжимаемой перфорированной пленкой.

Расчет параметров геометрических, упругих и прочностных характеристик устройства регулирования жесткости осуществляется следующим образом:

Моделируют напряженно-деформированное состояние (НДС) устройства регулирования жесткости путем решения соответствующей нелинейной задачи упругого цилиндрического изгиба пластинок 9 при больших перемещениях. Для этого используются стандартные методы конечных элементов (МКЭ) (см., например, Зенкевич О. , Морган К. Конечные элементы и аппроксимация./ Пер. с англ.; Под ред. Н. С. Бахвалова. - М.: Мир, 1986. - 318 с.), а также оригинальные методики на основе МКЭ, разработанные на кафедре прочности летательных аппаратов Новосибирского государственного технического университета и в Государственном Сибирском НИИ авиации (см., например, Пустовой Н.В. Исследование прочности, устойчивости и послекритических деформаций элементов конструкций при комбинированном погружении. Дисс... доктора техн. наук; Новосибирск: Институт теоретической и прикладной механики Сибирского Отделения РАН, 1997). Разработанные методики позволяют формировать достаточно точные математические модели НДС пластинок при их пакетировании и комбинированном погружении в закритической области.

Численные расчеты параметров устройства регулирования жесткости выполняются с помощью стандартных программных продуктов, например, "Cosmos/M", "Nastran", а также авторских пакетов прикладных программ. При этом оригинальные пакеты прикладных программ существенно сокращают объем вычислений в сравнении со стандартными программными продуктами при, по меньшей мере, такой же точности результатов расчетов.

Задачу решают с учетом критериальных ограничений на изменение параметров структурных, упругих, геометрических и прочностных характеристик элементов устройства из условия его эффективной работы в составе подвески. Ограничения определяются динамическими антропометрическими параметрами человека-оператора, размерами пространства, отведенного для размещения устройства регулирования жесткости в подвеске, и т.д.

Краткая общая схема моделирования НДС и оптимизационного расчета параметров геометрических и упругих характеристик пластинок 9 при заданном диапазоне регулирования рабочих угловых перемещений ϕ втулки 5:

1. Устанавливают пластинки 9, каждая из которых имеет длину l0, толщину h и ширину b, изменяющуюся по линейному закону, между опорной вставкой 2 корпуса и втулкой 5 концами на соответствующие опорные площадки 4 и 8.

2. До деформирования пластинки 9 угол между ее продольной осью в месте установки ее конца на опорной площадке 8 и нормалью к поверхности радиуса кривизны r1, на которой выполнены данные опорные площадки, равен нулю.

3. Пластинки 9 предварительно сжаты в закритической области так, что длина l0 недеформированной пластинки 9 составляет

lo>(r2-r1). (3)

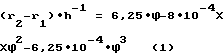

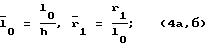

4. Вводят следующие безразмерные параметры, в частности:

а) длины пластинки 9 и радиуса кривизны поверхности втулки 5, в которой выполнены опорные площадки 8

б) относительного начального поджатия пластинки 9

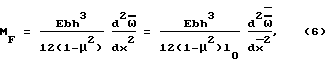

5. Определяют внутренний изгибающий момент в пластинке 9

причем  где

где  - поперечный прогиб пластинки 9 как функция координаты х, отсчитываемой вдоль деформированной продольной оси пластинки, Е и μ - модуль упругости при изгибе и коэффициент Пуассона соответственно.

- поперечный прогиб пластинки 9 как функция координаты х, отсчитываемой вдоль деформированной продольной оси пластинки, Е и μ - модуль упругости при изгибе и коэффициент Пуассона соответственно.

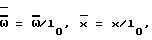

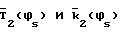

6. Определяют упругие характеристики устройства регулирования жесткости при заданных критериальных ограничениях: зависимости крутящего момента T2(ϕs), приложенного к втулке 5, подпружиненной пакетами из упругих пластинок 9, и соответствующей ему жесткости k2(ϕs), как нелинейные функции изменения угла ϕs поворота втулки 5 при комбинированном погружении пластинок 9 в закритической области, где s - шаг изменения аргумента.

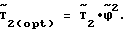

Безразмерные зависимости крутящего момента и крутильной "отрицательной" жесткости набора из N пластинок 9 имеют следующий вид:

7. Для дополнительного снижения габаритов устройства регулирования жесткости, а также упрощения процессов его изготовления и сборки осуществляют пакетирование пластинок 9. Причем так, чтобы пластинки 9 в пакете имели бы минимальные возможности для контактного взаимодействия, а пакеты не были бы связаны между собой. Численно определяют количество пластинок в пакете, а также полное число пакетов. Рассчитывают значения углового шага расположения опорных площадок 8 из условия прочности и компактности втулки 5 и углового шага расположения соответствующих пазов 3 на вставке 2.

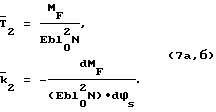

Согласно расчетам и экспериментальной проверке для приведенного примера устройства регулирования, на каждой опорной площадке 4, выполненной во вставке 2, и соответствующей опорной площадке 8, выполненной во втулке 5, может быть установлено следующее количество упругих пластинок 9:

где nр - число пакетов, Kj - безразмерный коэффициент, учитывающий изменение крутильной "отрицательной" жесткости пакета вследствие частичного контакта смежных пластинок 9 при больших угловых перемещениях в результате их деформирования в закритической области. В частности, получена экспериментальная оценка контактного взаимодействия для числа  пластинок 9 в пакете: Kj= 1~ 1,2. Число пакетов nр выбирают так, чтобы обеспечить соотношение

пластинок 9 в пакете: Kj= 1~ 1,2. Число пакетов nр выбирают так, чтобы обеспечить соотношение

k2(ϕs) ≥ -k1(min)(z)•μk, (9)

где k1(min)(Z) - жесткость подвески при минимальной нормируемой статической нагрузке Р в направлении рабочего хода z; μk - масштабный коэффициент.

Обработка статистических данных показывает, что жесткость известных подвесок, исходя из упомянутых критериальных ограничений, составляет следующий ряд чисел: k1(min)(z) ∈ (5250;10000)Н/м.

8. Определяют диапазон регулирования угла ψ поворота опорных площадок 4, решая задачу определения НДС пластинок 9 при условии, что тип их опор на втулке 5 есть "заделка", а на вставке 2 - "шарнир". Причем значение угла поворота втулки ϕ0, в результате предварительного сжатия пластинок 9, считают начальным. Далее, уменьшая значение угла ϕ0, находят такое значение угла ϕmin, при котором выполняется условие  . При этом определяется и соответствующее значение угла ψ. Затем увеличивают угол ϕ0 и вновь решают задачу о НДС. Но теперь полагают, что пластинка имеет также "заделку(на опорной вставке 2 корпуса.

. При этом определяется и соответствующее значение угла ψ. Затем увеличивают угол ϕ0 и вновь решают задачу о НДС. Но теперь полагают, что пластинка имеет также "заделку(на опорной вставке 2 корпуса.

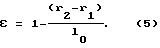

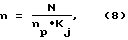

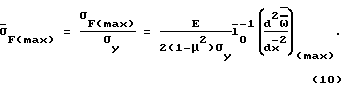

9. В процессе исследования НДС пластинок 9 непрерывно контролируют величину  как отношение максимальных напряжений σF(max) при изгибе пластинок к пределу упругости σy конструкционного материала, из которого они изготовлены

как отношение максимальных напряжений σF(max) при изгибе пластинок к пределу упругости σy конструкционного материала, из которого они изготовлены

Если обнаружится, что максимальные значения этих напряжений  , то итерационную процедуру повторяют, уменьшая величину осевого сжатия ε.

, то итерационную процедуру повторяют, уменьшая величину осевого сжатия ε.

10. Анализ результатов расчетов показывает, что значения величин  определяются с погрешностью, не более 1,5%, с помощью следующих формул:

определяются с погрешностью, не более 1,5%, с помощью следующих формул:

где функции  зависят только от параметра

зависят только от параметра  и не зависят от параметра

и не зависят от параметра

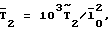

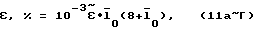

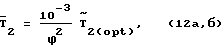

Из (11) следует, что

где  Тогда для заданного диапазона регулирования угла ϕ существует максимум для величины

Тогда для заданного диапазона регулирования угла ϕ существует максимум для величины  который определяется при заданных критериальных ограничениях. Для этой оптимальной величины находят также соответствующие оптимумы величин

который определяется при заданных критериальных ограничениях. Для этой оптимальной величины находят также соответствующие оптимумы величин  Для них в свою очередь определяют оптимальные геометрические параметры устройства регулирования жесткости

Для них в свою очередь определяют оптимальные геометрические параметры устройства регулирования жесткости

ε = 10-4•ϕ•(ϕ+1,28), (13a~в)

ψ = 1,08375•ϕ.

11. Выполнив соответствующие подстановки и преобразования, получают генеральное уравнение (1).

Настройка устройства регулирования жесткости осуществляется следующим образом (см. фиг.1).

Согласно расчетам устанавливают опорные площадки 4 под углом ψi ≠ 0 и жестко фиксируют их в таком положении, где i - шаг приращения величины этого угла. На соответствующие опорные площадки 4 и 8 устанавливают концы упругих пластинок 9. При этом пластинки изгибаются по форме, соответствующей их продольному сжатию в закритической области на допустимую величину ε. Затем вращают втулку 5 до момента достижения внутренними силами упругости, возникающими при изгибе пакетов пластинок 9, максимального значения, соответствующего величине  крутящего момента, при которой изгибная жесткость пакетов пластинок 9 составляет

крутящего момента, при которой изгибная жесткость пакетов пластинок 9 составляет  Это имеет место, например, в критической точке С1 устойчивого равновесия, показанной на фиг.4. Фиксируют втулку 5 в таком положении. Далее присоединяют устройство регулирования к подвеске так, что его шасси 1 располагается на ее основании, а втулка 5 могла бы взаимодействовать с ведущим структурным элементом подвески. После этого освобождают втулку 5 из фиксированного начального рабочего состояния. Устройство регулирования жесткости подвески готово к работе.

Это имеет место, например, в критической точке С1 устойчивого равновесия, показанной на фиг.4. Фиксируют втулку 5 в таком положении. Далее присоединяют устройство регулирования к подвеске так, что его шасси 1 располагается на ее основании, а втулка 5 могла бы взаимодействовать с ведущим структурным элементом подвески. После этого освобождают втулку 5 из фиксированного начального рабочего состояния. Устройство регулирования жесткости подвески готово к работе.

Рассмотрим работу устройства регулирования жесткости подвески.

При значении ψ0k = 0, где k - номер пакета пластинок 9, угла поворота опорных площадок 4 возникает противофазный изгиб пластинок 9 в пакетах (см. пакет слева на фиг.1) при приближении втулки 5 к периферийным участкам диапазона ее рабочих угловых перемещений и на периферийных участках. В результате происходит резкое и неконтролируемое изменение жесткости устройства, рост конструкционного трения в нем, вплоть до критического. Причем упругие характеристики  устройства существенно отличаются при прямом (индекс "+") и обратном ("-") направлениях вращения втулки 5 (см. фиг. 3). Подобные недостатки вследствие противофазного изгиба упругих элементов (S-образно изогнутых балок) имели место в устройстве-прототипе. При ψik ≠ 0 (ψopt∈[15,20] град) и тех же критериальных ограничениях не происходит противофазный изгиб пластинок 9 на протяжении всего диапазона рабочих угловых перемещений ϕ втулки 5 (см. пакет справа на фиг.1). В результате, характеристики имеют соответствующие одинаковые формы как в прямом, так и обратном направлениях вращения втулки 5 (см. фиг.4).

устройства существенно отличаются при прямом (индекс "+") и обратном ("-") направлениях вращения втулки 5 (см. фиг. 3). Подобные недостатки вследствие противофазного изгиба упругих элементов (S-образно изогнутых балок) имели место в устройстве-прототипе. При ψik ≠ 0 (ψopt∈[15,20] град) и тех же критериальных ограничениях не происходит противофазный изгиб пластинок 9 на протяжении всего диапазона рабочих угловых перемещений ϕ втулки 5 (см. пакет справа на фиг.1). В результате, характеристики имеют соответствующие одинаковые формы как в прямом, так и обратном направлениях вращения втулки 5 (см. фиг.4).

На фиг. 3 и фиг. 4 введен масштабный числовой коэффициент  для компактного изображения упругих характеристик. Кроме того, здесь показаны также безразмерные зависимости максимальных напряжений

для компактного изображения упругих характеристик. Кроме того, здесь показаны также безразмерные зависимости максимальных напряжений  .

.

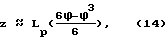

Для подвески компактного сиденья, имеющей, например, рычажный направляющий механизм, соотношение между вертикальным ходом z подвески и диапазоном регулирования угловых рабочих перемещений ϕ втулки 5 можно определить с помощью следующей приближенной формулы:

где Lp - эффективная длина рычага направляющего механизма, связывающего ведущий структурный элемент подвески и ее платформу для размещения посадочного места компактного сиденья. Обработка статистических данных показывает, что в известных подвесках, исходя из упомянутых критериальных ограничений, эффективная длина рычага составляет следующий ряд чисел: Lp∈[285; 335] мм.

В приведенном примере втулка 5 имеет диапазон рабочих угловых перемещений ϕ≈0,5 радиан, где реализуется эффект крутильной "отрицательной" жесткости (см. участок между критическими точками С1 и С2 на силовой характеристике, фиг. 4). В пределах этого участка и осуществляется эффективное регулирование жесткости подвески. Из формулы (14) следует, что диапазон вертикальных перемещений подвески, где возможно эффективное регулирование ее жесткости, составляет zэ.р.= 150~175 мм. Такой диапазон способен полностью перекрыть рабочий ход подвески, который определяется динамическими антропометрическими характеристиками сидящего на компактном сидении человека-оператора и составляет, как правило, z=80~100 мм.

Для сравнения, устройство-прототип при несколько больших габаритах, том же уровне упругих характеристик и без противофазного изгиба пластинок 9 имеет диапазон рабочих угловых перемещений втулки 5 не более ϕ=0,23 радиан (см. фиг.3). Тогда диапазон вертикальных перемещений подвески, где возможно эффективное регулирование ее жесткости, составляет zэ.р.≤65 мм, что является недостаточным. Чтобы расширить этот диапазон до требуемого уровня z=80~100 мм, необходимо увеличить радиальные размеры устройства-прототипа, по меньшей мере, на 15~20%, что является неприемлемым в ряде наземных ТТМ а также в вертолетах. При этом диапазон эффективного регулирования величины жесткости k2 должен быть уменьшен более чем на 30%. Восстановление диапазона регулирования жесткости k2 до требуемых значений приведет к росту напряжений в элементах конструкции устройства регулирования, для снижения которых до допустимых значений в свою очередь потребуется дополнительное увеличение габаритов устройства регулирования.

В итоге, предлагаемое изобретение позволяет расширить диапазон эффективного регулирования жесткости подвески, по меньшей мере, вдвое, причем при меньших габаритах устройства регулирования. При этом процесс регулирования жесткости осуществляется устойчиво на протяжении всего требуемого диапазона.

Для реализации предлагаемого изобретения разработаны опытные образцы устройства регулирования жесткости в виде модулей, присоединяемых к подвескам сидений. Они компактны (объем модуля не превышает 450~500 см3). На фиг.5 показано, что теоретическая упругая характеристика (см. сплошной график 2Т) устройства на участке эффективного регулирования жесткости подвески достаточно хорошо описывает (см. график 2Э) характеристики опытных образцов.

В результате присоединения устройства регулирования жесткость подвески уменьшена (см. фиг.6) k1=5250~7400 Н/м до k=k1-k2=250~750 Н/м в пределах ее рабочего хода z, причем независимо от нормируемой величины статической нагрузки Р. Здесь силовые характеристики нагруженной подвески показаны до (см. графики 1) и после (см. графики 3) присоединения устройства регулирования к подвеске. При этом частота свободных колебаний нагруженной подвески уменьшена с f0∈[2,3] Гц до f0∈[0,4;0,7] Гц.

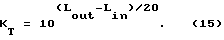

На фиг. 7 показано изменение динамики нагруженной подвески в результате присоединения к ней устройства регулирования с переменной крутильной "отрицательной" жесткостью. Коэффициент передачи Кт при виброизоляции использован как критерий качества вибрационной защиты

Здесь Lopt и Lin - виброускорения соответственно на выходе (на платформе подвески для установки посадочного места сиденья) и входе (на ее основании), измеренные в децибелах. При относительном (единичном) уровне входного сигнала Lm (штрих-график 1) качество виброзащиты составляет КТ=0,316~0,141 (см. график 2) в полосе частот f=1~10 Гц, которые являются наиболее неблагоприятными с точки зрения здоровья, эффективной работы и функционального комфорта человека-оператора. Заметим, что в данном примере уровень демпфирования (коэффициент относительного демпфирования) в подвеске, включая устройство регулирования жесткости, составлял γ≈0,065.

Вместе с тем, экспериментально установлено, что жесткость подвески может быть уменьшена до k=87~100 Н/м и менее, причем без потери ею несущей способности, с помощью предлагаемого устройства регулирования жесткости. В результате проведенных экспериментов частота свободных колебаний нагруженной подвески снижена до f0≈0,15~0,2 Гц. Тогда достигается принципиально более высокий уровень качества вибрационной защиты. Один из них показан графиком 3 на фиг.7. Однако такое качество вибрационной защиты достигается при снижении уровня демпфирования до γ≈0,025. Для этого требуется дополнительно уменьшить внешнее и конструкционное трение в подвеске, включая устройство регулирования жесткости.

Для снижения конструкционного трения в устройстве регулирования жесткости подвески применены перфторированные материалы. Вследствие низкой когезии они обладают специфически малыми коэффициентами трения по сравнению с любыми конструкционными пластиками [см. , например, Новое в технологии соединений фтора: Пер. с японск. / Под ред. Н. Исикавы. - М.: Мир, 1984. - 592 с.]. Однако твердые перфторированные материалы имеют невысокие механические свойства. Поэтому в экспериментах использовались также новые (специально разработанные для проведения экспериментов) жидкие пленкообразующие перфторированные материалы, возможность синтеза которых рассмотрена, например, в докладе [A.P. Vozniakovsky et al., 1997 СТАF'97: Abstracts the 2nd international Conference, "Chemistry, Technology and Applications of Fluorocompounds", 83. Ethylene and perfluoroethers copolymers. Special features of dissolution and film formation. St.Petersburg, Russia].

В частности, исследованы диссипативные свойства устройства регулирования жесткости в условиях сухого трения и с разделительной пленкой между пластинками 9, полученной, например, из перфтор-2-метилпентена (общая химическая формула (CF3)2C= CFC2F5), температура кипения 42oС). Обработка пластинок 9 этим материалом позволила получить (после испарения) пленку толщиной до 5 мкм на их контактных поверхностях. Конструкционное трение в устройстве регулирования жесткости оценивались через параметр γ2 относительного демпфирования. Покрытие пленкой контактных поверхностей опорных и смежных с ними участков пластинок 9 позволяет уменьшить (см. фиг.8) конструкционное трение с γ2(max)= 0,136 (внешняя гистерезисная петля 2l) до γ2(max)= 0,10~ 0,08 (внутренняя гистерезисная петля 22).

Измерения показали, что уровень конструкционного трения в устройстве регулирования жесткости в несколько раз меньше, чем в подвеске, изначально, так как устройство не имеет источников внешнего трения (нет кинематических пар). Поэтому обработка контактных поверхностей пластинок 9 пленкообразующими перфторированными материалами не столь существенно влияет на диссипативные свойства подвески в целом. Но в сочетании с методами снижения внешнего трения в кинематической цепи подвески, в том числе с применением антифрикционных перфорированных материалов, снижение конструкционного трения в устройстве регулирования жесткости позволило уменьшить общий уровень трения в подвеске до γ≤0,025 [см., например, С.-М. Lee and V.N. Goverdovskiy 1999 KORUS'99: Proceedings the 3rd Korean-Russian International Symposium of Science and Technology. Vol. 1, 325-329. Problems of synthesis of elastic joint mechanisms for transport biomechanical vibro-protecting systems. Novosibirsk, Russia].

Вместе с тем, перфорированная пленка на контактных поверхностях пластинок 9 способствует расширению диапазона регулирования крутильной "отрицательной" жесткости устройства и, соответственно, жесткости подвески. Это проявляется в виде повышения гибкости пакетов пластинок 9, имеющих антифрикционную разделительную пленку, в окрестностях критической точки С1 их статического равновесия. Причем участок, где трение минимально: γ2-->0, увеличился на 20~25% (см. более узкую гистерезисную петлю 22 на фиг.8). Тогда участок эффективною регулирования жесткости также увеличивается на 20~ 25%. Это в свою очередь дает возможность дополнительно уменьшить габариты устройства регулирования при сохранении диапазона регулирования жесткости в заданных пределах. Это есть существенное дополнение, т.к. устройство регулирования жесткости имеет максимум конструкционного трения в начальный момент деформирования пластинок 9 в закритической области, т.е. в окрестностях критических точек. Поэтому здесь наилучшим образом проявляются антифрикционные свойства перфторированной пленки. Далее пакеты незначительно, но практически полностью расслаиваются. Это приводит к снижению конструкционного трения до минимума γ2-->0 (см., например, участок длиной zэ.p ∈[50;123] мм на графике 2, фиг.6).

Таким образом, разработан МКЭ, выполнены синтез и оптимизация параметров геометрических, упругих и прочностных характеристик устройства регулирования жесткости подвески. Разработана конструкторская документация и изготовлены опытные образцы предлагаемого устройства регулирования жесткости.

С помощью предлагаемого устройства возможно непрерывное, в широких пределах регулирование крутильной "отрицательной" жесткости устройства регулирований и, соответственно, эффективное регулирование жесткости подвески, причем, независимо от абсолютных размеров рабочего пространства для размещения устройства регулирования жесткости, нелинейности упругих характеристик подвески, а также величины полезной статической нагрузки на нее. Предлагаемое устройство регулирования жесткости может быть присоединено к подвеске любого типа, независимо от ее конструктивных особенностей.

Экспериментальные результаты, полученные в процессе лабораторных исследований, показывают, что предлагаемое устройство позволяет получить оптимальные упругие характеристики подвески компактного сиденья при заданных критериальных ограничениях. Имеет место хорошая корреляция экспериментальных и теоретических результатов.

В целом, предлагаемое изобретение, в сравнении с прототипом, позволяет уменьшить габариты устройства регулирования, расширить диапазон регулирования его крутильной "отрицательной" жесткости и, соответственно, диапазон эффективного регулирования жесткости подвески при заданных критериальных ограничениях параметров ее геометрических и упругих характеристик.

Кроме того, повышается качество вибрационной защиты человека-оператора, в частности в полосе инфранизких частот.

Источники информации

1. А.С. 1717435, СССР, МКИ B 60 N 2/50, 1992.

2. Патент 1421908, Российская Федерация, МКИ F 16 F 7/00, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ВИБРОИЗОЛИРУЮЩЕГО УСТРОЙСТВА КОМПАКТНОГО СИДЕНЬЯ ДЛЯ ЧЕЛОВЕКА-ОПЕРАТОРА ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И ВИБРОИЗОЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2001 |

|

RU2214335C2 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ ЧЕЛОВЕКА-ОПЕРАТОРА ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И СИДЕНЬЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2115570C1 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ ЧЕЛОВЕКА-ОПЕРАТОРА ТРАНСПОРТНОГО СРЕДСТВА И САМОХОДНОЙ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И КОМПАКТНАЯ ПОДВЕСКА СИДЕНЬЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2438888C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ВИБРОЗАЩИТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475658C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ВИБРОЗАЩИТНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440523C2 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 1993 |

|

RU2076961C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ВИБРОВОЗБУДИТЕЛЬ | 2005 |

|

RU2299770C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПЛАСТИНОК ПЕРЕМЕННОГО СЕЧЕНИЯ | 2001 |

|

RU2189022C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО ВСПОМОГАТЕЛЬНЫМ ДВИГАТЕЛЕМ | 2004 |

|

RU2294299C2 |

| Способ управления структурой вибрационного поля вибрационной технологической машины на основе использования эффектов динамического гашения и устройство для его осуществления | 2016 |

|

RU2624757C1 |

Изобретение относится к устройствам регулирования жесткости упругих подвесок сидений для операторов транспортных и самоходных технологических машин. Устройство содержит шасси, вставку, в пазах которой установлены опорные площадки под углом к соответствующим опорным площадкам, выполненным во втулке, с возможностью варьирования величины этого угла при настройке устройства. Втулка установлена соосно со вставкой с возможностью угловых перемещений и связана с последней с помощью плоских упругих тонкостенных элементов, одни концы которых через фиксированные угловые интервалы размещены в опорных площадках, а другие с возможностью их торцевого поджатия - в опорных площадках. При этом геометрические параметры каждого упругого элемента и диапазон регулирования рабочих угловых перемещений втулки в пределах эффективного регулирования жесткости подвески связаны следующим уравнением:  где r1, r2 - радиусы кривизны поверхностей, на которых размещены опорные площадки; h - толщина упругого элемента; ϕ - диапазон регулирования рабочих угловых перемещений втулки; причем последний связан с диапазоном регулирования угла ψ поворота опорных площадок следующим соотношением: ψ = 1,08375•ϕ. Контактные поверхности упругих элементов покрыты несжимаемой перфторированной пленкой. Изобретение позволяет снизить габариты устройства регулирования жесткости при званных критериальных ограничениях параметров геометрических и упругих характеристик подвески, расширить диапазон эффективного регулирования ее жесткости. Кроме того, оно способствует повышению качества вибрационной защиты человека-оператора, в частности, в полосе инфранизких частот. 1 з.п. ф-лы, 8 ил.

где r1, r2 - радиусы кривизны поверхностей, на которых размещены опорные площадки; h - толщина упругого элемента; ϕ - диапазон регулирования рабочих угловых перемещений втулки; причем последний связан с диапазоном регулирования угла ψ поворота опорных площадок следующим соотношением: ψ = 1,08375•ϕ. Контактные поверхности упругих элементов покрыты несжимаемой перфторированной пленкой. Изобретение позволяет снизить габариты устройства регулирования жесткости при званных критериальных ограничениях параметров геометрических и упругих характеристик подвески, расширить диапазон эффективного регулирования ее жесткости. Кроме того, оно способствует повышению качества вибрационной защиты человека-оператора, в частности, в полосе инфранизких частот. 1 з.п. ф-лы, 8 ил.

где r1, r2 - радиусы кривизны поверхностей, на которых размещены опорные площадки, выполненные во втулке и корпусе, соответственно;

h - толщина упругого элемента;

ϕ - диапазон регулирования рабочих угловых перемещений втулки,

причем последний связан с диапазоном регулирования угла ψ поворота опорных площадок в корпусе следующим соотношением ψ = 1,08375•ϕ.

2. Устройство по п. 1, отличающееся тем, что контактные поверхности упругих элементов покрыты несжимаемой перфторированной пленкой.

| Виброизолирующая опора | 1986 |

|

SU1421908A1 |

| Подвеска сиденья водителя транспортного средства | 1989 |

|

SU1717433A1 |

| GB 2169504, 16.07.1986 | |||

| US 4408744, 11.10.1983 | |||

| DE 2929207, 07.02.1981. | |||

Авторы

Даты

2003-11-20—Публикация

2001-07-20—Подача