Изобретение относится к области диагностики напряженно-деформированного состояния (НДС) машин, агрегатов, технологического оборудования и может быть использовано при прокладке и эксплуатации магистральных трубопроводов (газопроводов).

В процессе прокладки, испытаний и эксплуатации магистральные трубопроводы подвергаются комплексному воздействию агрессивных компонентов окружающей среды, давления грунта, сил тяжести, а также силовых газодинамических и тепловых процессов, происходящих в зонах прокладки трубопровода.

Одной из задач, решаемых при прокладке (строительстве) и эксплуатации магистральных трубопроводов, является контроль и оценка НДС трубы с целью прогнозирования ее работоспособности.

Задача эта решается с помощью тензометрирования наиболее нагруженных участков трубопровода, т.е. с помощью датчиков деформаций (тензорезисторов), устанавливаемых на поверхность трубопровода с заданной различной ориентацией чувствительных элементов (решеток).

Известен способ контроля и регулирования режима работы трубопровода, при котором в качестве информации о параметрах транспортной системы используют данные контроля за напряженно-деформированным состоянием трубопровода, осуществляемого с помощью термо- и тензометрических датчиков (см. патент РФ 1839706).

Известно, что подготовка объектов, образцов к проведению контроля их напряженно-деформированного состояния путем тензометрирования включает выбор мест размещения датчиков и их установку (приклейку или приварку) на поверхность исследуемых объектов (см. справочное пособие под редакцией Р.А. Макарова "Тензометрия в машиностроении", Москва, "Машиностроение", 1975 г., стр. 233-236). При этом необходимо учитывать, что датчики деформаций нельзя размещать в зонах приложения сосредоточенных сил и моментов, во избежание влияния на величину измеряемых параметров краевых и местных эффектов.

Однако такой способ, в случае применения его на магистральных трубопроводах, обладает следующими недостатками:

- датчики регистрируют изменения напряженного состояния трубопровода с момента их установки на него, тогда как напряжения, возникшие в процессе монтажа и испытаний трубопровода и имеющие существенную величину, уже не могут быть зафиксированы;

- любой способ установки датчиков на поверхности (приклейка, приварка) не может обеспечить полную тождественность деформации датчиков и исследуемого объекта. Для повышения достоверности замеров проводится тарировка датчиков путем создания конкретного, заданного НДС исследуемого объекта, сравнения его с фактически замеренными значениями и соответствующей корректировки показаний датчиков. Создание строго заданного НДС в составе магистрального трубопровода, подверженного, еще до монтажа датчиков, комплексному воздействию силовых факторов различного происхождения, невозможно. Следовательно, исключена возможность проведения тарировки датчиков.

Технической задачей настоящего изобретения является устранение указанных недостатков, т.е. получение реальной информации о напряженно-деформированном состоянии трубопровода на любой стадии его существования.

Технический результат достигается тем, что в способе подготовки магистрального трубопровода к проведению контроля его НДС, включающем установку датчиков деформаций на поверхность трубопровода, в контролируемой зоне потенциально опасного участка трубопровода отделяют отрезок трубы длиной, превышающей суммарную длину распространения краевых эффектов от сварки его торцов, устанавливают датчики деформаций на его поверхность вне зон действия краевых эффектов, на торцах отрезка трубопровода монтируют крышки, после чего производят тарировку датчиков при нагружении внутренним давлением образовавшейся полости в отрезке трубы до уровня рабочего давления перекачиваемой среды, сбрасывают давление, отделяют крышки и вваривают отрезок трубы с установленными на нем датчиками в магистральный трубопровод.

Ниже приведен пример реализации способа на магистральном газопроводе, у которого труба имеет диаметр Дтр=1020 мм и толщину стенки δ=16 мм.

Длина отделяемого отрезка трубы, на поверхность которого устанавливаются датчики деформаций, выбирается с учетом исключения на их показания влияния краевых эффектов от сварных швов приварки торцов этого отрезка к герметизирующим технологическим крышкам, а после тарировки - от швов приварки его к торцам стыкуемого трубопровода.

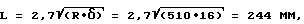

Длина распространения краевого эффекта со стороны одного торца отрезка трубы составит:

(см. В. И. Феодосеев, "Сопротивление материалов", М., "Наука", 1972 г., стр.322, 8-я строка сверху).

С учетом наличия двух сварных швов, необходимости создания зоны для размещения тензометрических датчиков и предохранения их от теплового воздействия со стороны сварочной дуги, целесообразно выбрать длину отрезка трубы не менее 1000-1200 мм.

После приварки крышек (со штуцерами для подвода гидравлического давления и дренажа воздуха), производят нагружение образованной полости внутренним давлением. При этом в стенке трубы возникают осевые и тангенциальные деформации от действия внутреннего давления на крышки и цилиндрическую часть патрубка, которые могут быть рассчитаны по известным методикам (см. Г.С. Писаренко, А. П. Яковлев, В.В. Матвеев, "Справочник по сопротивлению материалов", Киев, "Наукова думка", 1975 г.).

В процессе нагружения трубопровода производят тарировку датчиков деформаций путем сравнения расчетных значений деформаций с результатами показаний датчиков и определения, на его основе, фактических коэффициентов преобразования всей измерительной системы. После чего сбрасывают давление, отделяют (отрезают) крышки, а отрезок трубы с датчиками вваривают в магистральный трубопровод.

При таком способе подготовки трубопровода к проведению контроля его напряженно-деформированного состояния датчики, при его эксплуатации, будут регистрировать действительные величины деформаций конструкции, что позволит своевременно принимать меры по устранению причин их появления или производить замену потенциально опасных участков трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ В ТРУБОПРОВОДЕ | 2010 |

|

RU2419764C1 |

| УСТРОЙСТВО ЗАЩИТЫ ДАТЧИКОВ ДЕФОРМАЦИЙ НА МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ И СПОСОБ ЕГО МОНТАЖА | 2001 |

|

RU2215927C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 1997 |

|

RU2134373C1 |

| СПОСОБ МОНИТОРИНГА НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ | 2022 |

|

RU2804788C1 |

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР | 2000 |

|

RU2164661C1 |

| КОМПЛЕКС МОНИТОРИНГА И РЕГУЛИРОВКИ НАПРЯЖЁННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ ВАНТОВЫХ НАДЗЕМНЫХ ПЕРЕХОДОВ | 2017 |

|

RU2667604C1 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА | 2018 |

|

RU2690997C1 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ГАЗОПРОВОДА | 2013 |

|

RU2554172C2 |

| ИНТЕРАКТИВНАЯ СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА НА УЧАСТКАХ НАДЗЕМНЫХ ПЕРЕХОДОВ | 2013 |

|

RU2556335C1 |

| СПОСОБ ОЦЕНКИ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА С ДЕФЕКТНЫМИ СВАРНЫМИ СТЫКАМИ | 2016 |

|

RU2656163C2 |

Изобретение относится к диагностике напряженно-деформированного состояния машин, агрегатов, технологического оборудования и может быть использовано при прокладке и эксплуатации магистральных трубопроводов (газопроводов). В контролируемой зоне трубопровода отделяют отрезок трубы длиной, превышающей суммарную длину распространения краевых эффектов от сварки его торцов, устанавливают датчики деформаций на его поверхность вне зон действия краевых эффектов, на торцах отрезка трубопровода монтируют крышки, после чего нагружают образовавшуюся полость внутренним давлением и производят тарировку датчиков, отделяют крышки и вваривают отрезок трубы с установленными на нем датчиками в магистральный трубопровод. Техническим результатом изобретения является получение реальной информации о величинах деформаций конструкции с учетом напряжений, возникающих в трубопроводе на любой стадии существования, например еще на стадии монтажа, до подачи в него рабочего давления перекачиваемой среды.

Способ подготовки магистрального трубопровода к проведению контроля его напряженно-деформированного состояния, включающий установку датчиков деформаций на поверхность трубопровода, отличающийся тем, что в контролируемой зоне трубопровода отделяют отрезок трубы длиной, превышающей суммарную длину распространения краевых эффектов от сварки его торцов, устанавливают датчики деформаций на его поверхность вне зон действия краевых эффектов, на торцах отрезка трубопровода монтируют крышки, после чего нагружают образовавшуюся полость внутренним давлением и производят тарировку датчиков, отделяют крышки и вваривают отрезок трубы с установленными на нем датчиками в магистральный трубопровод.

| Способ контроля и регулирования режима работы трубопровода | 1990 |

|

SU1839706A3 |

| Способ определения местоположения дефектов трубопровода | 1984 |

|

SU1214984A1 |

| Способ автоматизированного диагностирования высокотемпературных паропроводов | 1987 |

|

SU1583708A1 |

| US 4452087 A, 05.06.1984 | |||

| ПОЛЯНСКИЙ Р.П | |||

| и др | |||

| Трубы для нефтяной и газовой промышленности за рубежом | |||

| - М.: Недра, 1979, с.159-165 | |||

| БОРЦОВ А.К | |||

| и др | |||

| Автоматизация технической диагностики линейной части магистральных газопроводов | |||

| - М.: ВНИИЭГазпром, 1987, с.5-6. | |||

Авторы

Даты

2003-11-20—Публикация

2002-02-13—Подача