Изобретение относится к устройству для печатания и подачи полужестких этикеток-ярлыков к упаковочно-запечатывающим машинам, таким как машины для получения колбасных батонов и пр., содержащее подающий механизм для стягивания этикетного полотна с питателя и его перемещения по направляющей до разгрузителя, причем подающий механизм содержит по меньшей мере один совершающий возвратно-поступательные движения палец, который взаимодействует при рабочем ходе с выступом соответствующей этикетки в направлении подачи и при обратном ходе движется по следующей этикетке. Такая этикетировочная машина для маркировки пучков полевых культур известна из US-A-4,519,178.

Также известно печатание самоклеющихся этикеток в сочетании с автоматически подаваемыми этикетными лентами, предназначенными для машин для упаковки пищевых продуктов, непосредственно перед передачей этикеток для того, чтобы, например, нанести данные о сроке годности упакованного продукта питания именно в момент упаковки, согласованный со сроком годности продукта. Для определенных видов упаковки продуктов питания самоклеящиеся этикетки оказываются непригодными, потому что, например, на влажной или жирной колбасной оболочке не обеспечивается их достаточная прочность сцепления. Для таких случаев известно применение вместо самоклеящихся этикеток таких этикеток, которые при заделывании колбасных концов пропускаются внутрь применяемых при этом средств, т.е. часть этикетки вместе с кончиком упаковочного материала закрепляется скобкой на упаковке.

Как в первом, так и во втором случае трудно обеспечить надежное печатание на этикетках непосредственно перед их переработкой и, следовательно, во время подачи этикеток к упаковочной машине. Из DE 24 17 225 A1 известно этикетировочное устройство для перемещающихся друг за другом рукавных упаковок (таких как упаковки для колбас), в котором две связанные между собой соединительным шнуром этикетки отрезаются от этикетной полосы и подаются к устройству для запечатки смежных упаковок таким образом, что соединительный шнур захватывается скобами, запечатывающими, с одной стороны, конец опережающей упаковки и, с другой стороны, начало следующей упаковки, после чего отрезаются этикетки и соединительный шнур. При этом подача обеспечивается поворотным устройством с двойным пальцем, которое во время перемещения вперед заходит за разрезы этикетной ленты и при обратном ходе скользит по следующим этикеткам. Однако на этикетке полностью напечатан текст и в момент обработки на них не могут наноситься текущие данные, такие как сроки хранения и пр.

Задача предлагаемого изобретения состоит в создании такого устройства для печатания и подачи полужестких этикеток к упаковочно-запечатывающим машинам, с помощью которого в момент обработки на этикетки могут наноситься текущие данные, такие как сроки хранения и пр.

Для решения указанной задачи предлагается устройство для печатания и подачи полужестких этикеток к упаковочно-запечатывающим машинам, таким как пружинные машины для получения колбасных батонов и пр., содержащее подающий механизм для стягивания полотна этикеток с питателя и перемещения этого полотна по направляющей до разгрузителя, причем подающий механизм содержит, по меньшей мере, один установленный с возможностью совершать возвратно-поступательные движения палец, взаимодействующий при рабочем ходе с выступом соответствующей этикетки в направлении подачи и с возможностью совершать перемещение при обратном ходе по следующей этикетке, причем устройство снабжено кареткой, установленной с возможностью совершать параллельно направляющей возвратно-поступательные движения, при этом с одной стороны каретки смонтирован палец, а на другой ее стороне укреплен ролик для печатания или тиснения, установленный с возможностью при рабочем ходе подниматься, а при обратном ходе прижимать следующую этикетку для нанесения на нее надписей к неподвижной печатной матрице, снабженной сменными комплектами знаков.

Таким образом обеспечивается положение, при котором на каждой этикетке производится точное печатание перед ее передачей в упаковочную машину и она направляется на позицию передачи. При этом один ход подающего механизма используется для продвижения вперед этикетного полотна, а другой (обратный) ход для нанесения печати на следующую этикетку. Тогда по окончании рабочей операции лишь несколько этикеток окажутся непригодными из-за последующего неправильного печатания.

Предпочтительно палец имеет форму двухзубцовой вилки, которая заходит за два расположенных перпендикулярно направлению подачи выступа соответствующей этикетки. Это стабилизирует поступательное движение и предотвращает тем самым перекашивающий и заклинивающий наклон. Дальнейшее усовершенствование предусматривает, что штифт, расположенный перпендикулярно плоскости подачи этикетки при обратном ходе обеспечивает предварительное натяжение следующей этикетки в рабочей плоскости пальца. Дополнительно не имеет значения, будет ли при рабочем ходе этикетка подниматься в рабочей плоскости пальца или опускаться. Однако из-за податливости материала этикетки возможно также удерживать ее в одной плоскости, а при обратном ходе зубцы вилки с двух сторон упруго подгибаются, так что после завершения обратного хода этикетка полностью возвращается в плоскость вилки. Штифт, расположенный неподвижно по центру между перемещениями зубцов вилки, давит соответственно таким образом против передней зоны следующей этикетки.

Концевой участок на выходном конце направляющей обеспечивает направление переднего участка этикетки.

В тесной причинной связи с этим находится способ печатания и подачи полужестких этикеток к упаковочно-запечатывающим машинам, таким как машины для получения колбасных батонов и пр., отличающийся тем, что из последовательности висящих друг на друге этикеток через перфорацию циклично (подача и обратный ход) подается этикетка из положения готовности в положение приема, из которого она после разделения перфорации подтягивается к следующей этикетке, причем во время обратного хода печать наносится на следующую, находящуюся в положении готовности этикетку.

Этикетка, предназначенная для обработки в устройстве описанного выше типа, содержит в направлении, обратном направлению подачи, узкий центральный участок и расположенный рядом более широкий участок, причем передняя кромка узкого участка каждой этикетки висит на задней кромке перемещающейся впереди этикетки и на этом месте выполнена линия запланированного разрыва, а свободно расположенные по обеим сторонам участки задней кромки образуют выступы для вилки.

Изобретение поясняется чертежами, на которых изображено:

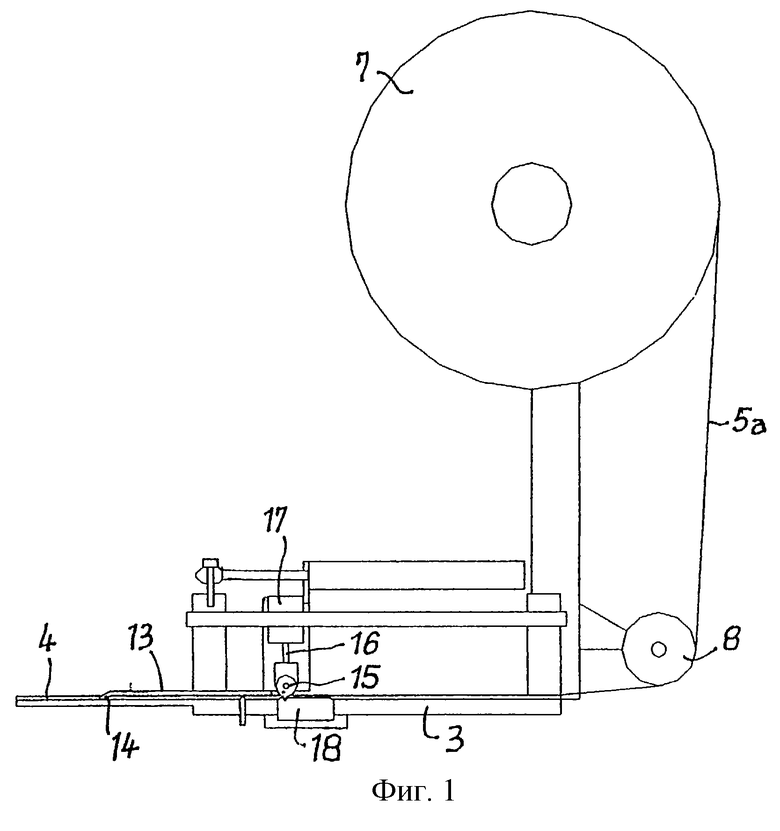

фиг. 1 - схематически общий вид устройства с видом сверху, частично захватывающим плоскость чертежа;

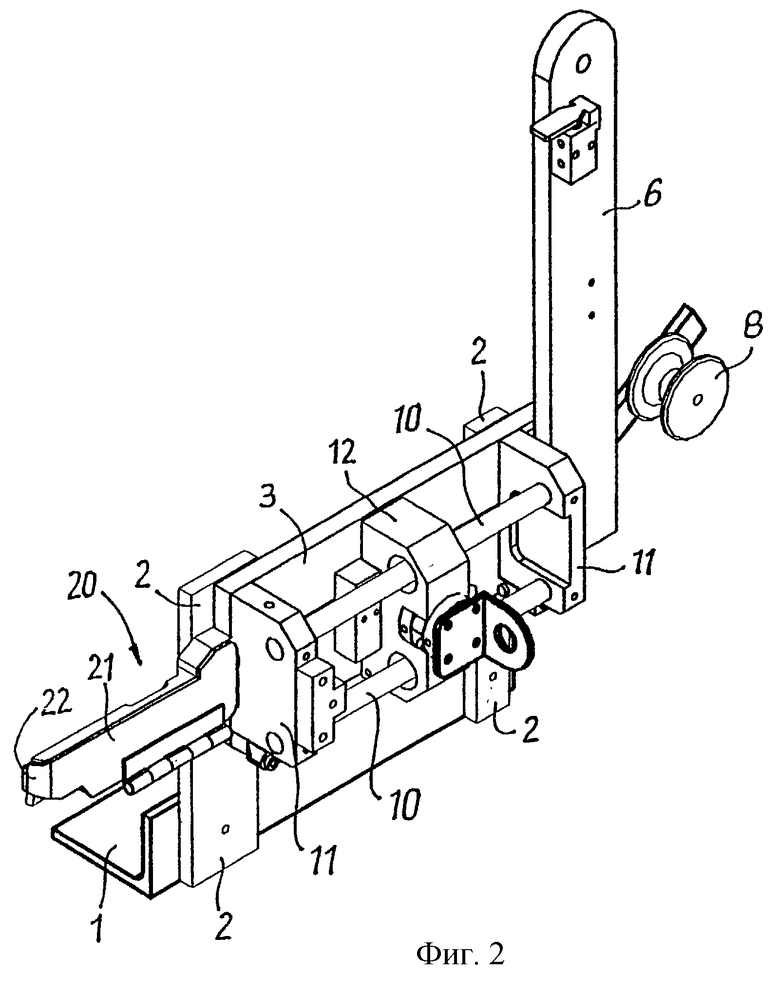

фиг.2 - вид устройства без питающего ролика в перспективе;

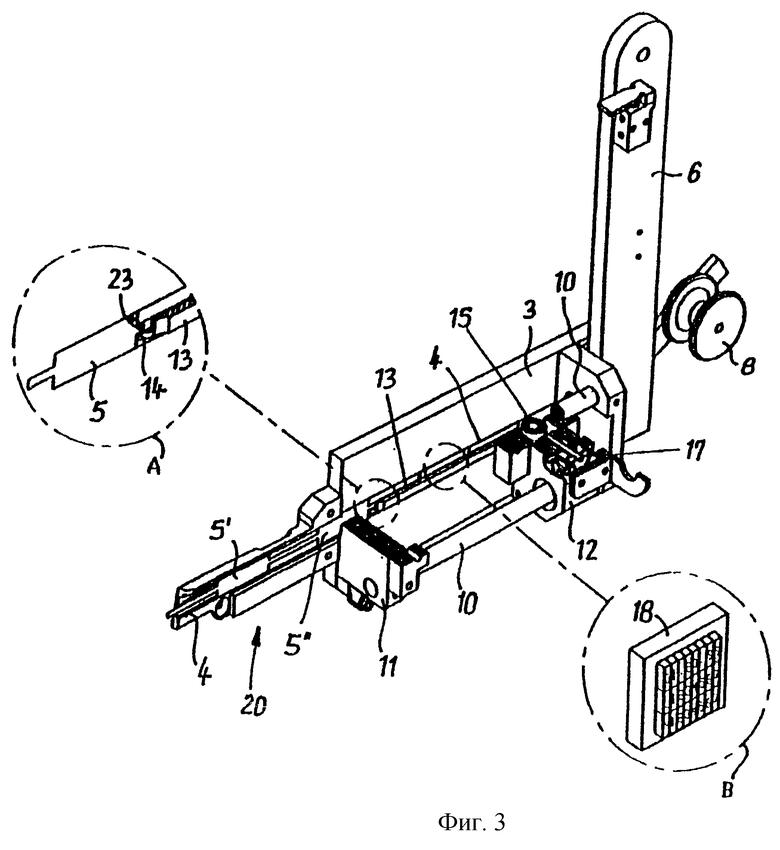

фиг. 3 - вид в перспективе, аналогичный фиг.2, на котором детали устройства опущены или вырезаны;

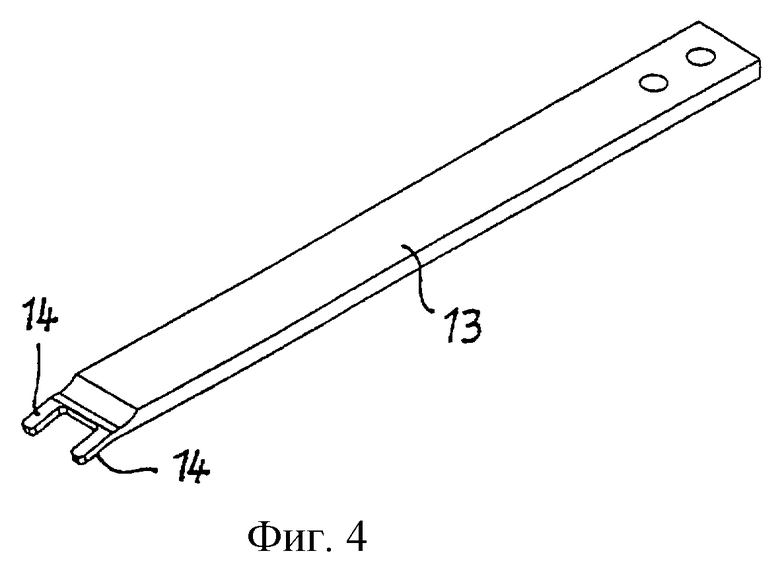

фиг.4 - вид подающей вилки в перспективе;

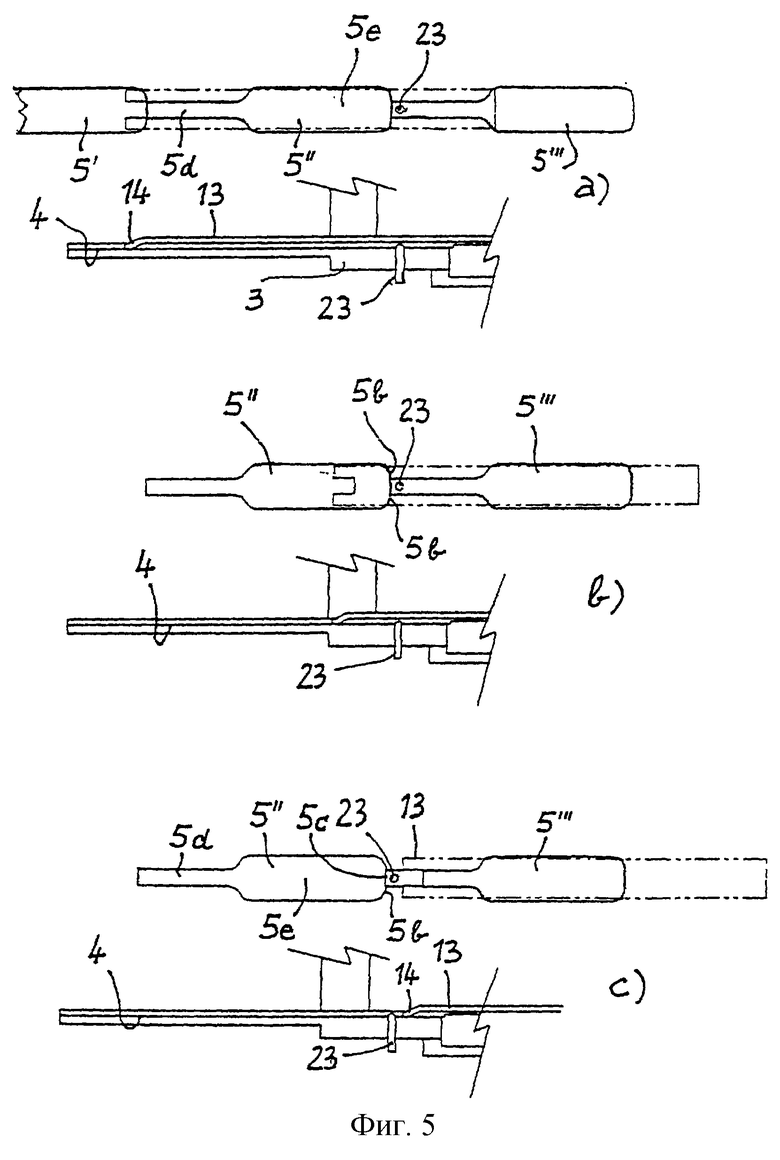

фиг. 5 - в трех разных тактовых стадиях (А-С) относительное положение подающей вилки и этикеток, вид сверху и вид со стороны.

На напольном уголке 1 с помощью стоек 2 закреплен вертикальный стол 3, в котором выполнена направляющая 4 для полотна этикеток 5. На столе 3 (с тыльной стороны) закреплена еще одна стойка 6, несущая на себе питатель 7 этикеток 5, выполненный в виде ролика, расположенного на кронштейне с возможностью вращения. Этикетное полотно 5а поступает с питателя 7 через направляющий ролик 8 на направляющую 4 стола 3.

На штоках 10, установленных параллельно между собой и по отношению к столу 3 между креплениями 11, располагается с возможностью возвратно-поступательного движения между креплениями 11 каретка 12. Не показанный отдельно пневматический цилиндро-поршневой узел обеспечивает цикличное, возвратно-поступательное движение каретки 12 на участке между креплениями 11.

На каретке 12, с одной стороны, закреплен палец 13, обеспечивающий подачу этикеток, выгнутые зубцы 14 которого входят внутрь направляющей 4 стола 3 (фиг. 4). С другой стороны, на каретке 12 размещен ролик 15 для печатания или тиснения таким образом, чтобы с помощью поршневого штока 16 и дополнительного пневматического цилиндро-поршневого узла 17 обеспечивался его прижим к расположенным на направляющей 4 этикеткам или его подъем с нее (фиг.1).

Приблизительно на полпути подачи каретки 12 между креплениями 11 располагается с тыльной стороны стола 3 печатная матрица 18 со сменными комплектами знаков, которая через отверстие в направляющей 4, не показанное на фиг. 3, но предполагаемое, наносит требуемые надписи на расположенную в этом месте в состоянии готовности этикетку 5, если этикетка при обратном ходе каретки 12 (в сторону питателя 7) прижимается роликом 15 к печатной матрице 18.

В направлении подачи с примыканием к столу 3 располагается навесная сборка 20, служащая для продолжения направляющей 4 и приема этикеток 5 в том случае, когда последние перемещаются в зоне стола 3 из положения готовности. Откидное перекрытие 21 (фиг.2; на фиг.3 оно не показано) закрывает направляющую 4 на навесной сборке 20. Это перекрытие содержит на конце направляющей 4 огибной участок 22, которым при выдвижении самой передней этикетки 5 обеспечивается ее направленность, в результате чего она поступает для дальнейшей обработки в запечатывающую машину и под действием усилия натяжения происходит ее отрыв от следующей этикетки.

На фиг.3 показана этикетка 5', находящаяся в крайнем переднем (приемочном) положении, и располагающаяся за ней следующая этикетка 5" в положении передачи. Палец 13, обеспечивающий подачу, располагается, так же как и перемещающая его каретка 12, в крайнем заднем положении. Поэтому выгнутые зубцы 14 пальца 13 заходят на этом месте за выступы 5b этикетки 5, образованные в результате того, что передний участок 5d этикетки, примыкающий к задней кромке 5с, выполнен уже, чем ее примыкающий участок 5е (фиг.5). Между задней кромкой 5с и передним участком 5d примыкающей этикетки предусмотрено место запланированного отрыва в виде перфорации, облегчающей отрыв этикетки 5, передаваемой в запечатывающую машину.

На фиг.5 также показана операция подачи этикеток по направляющей 4 стола 3. В изображении на фиг.5а ход подачи завершился, после чего палец 13 своими зубцами 14 заходит за выступы 5b располагающейся там самой передней (частично отрезанной) этикетки 5' и - как показано на чертеже - производит перемещение справа налево. Вторая этикетка 5" располагается в положении передачи, в то время как третья этикетка 5'" находится в положении готовности и при следующем заднем ходе происходит ее печатание описанным выше способом.

Такое (половинное) положение при обратном ходе показано на фиг.5. Показанный на остальных частичных фигурах настоящего чертежа только штрихпунктирной линией палец 13 скользит в обратном направлении по этикетке 5" и отклоняет последнюю несколько в обе стороны (не показано). Однако с нижней стороны к переднему участку передней части этикетки 5d примыкает штифт 23 и прижимает последнюю к пальцу таким образом, что после занятия изображенного на фиг. 5с полностью крайнего положения пальца 13 этикетка 5" располагается на направляющей 4 подачи таким образом, что при новом ходе подачи пальца 13 (влево на фиг.5с) зубцы 14 пальца 13 снова надежно заходят под или за выступы 5d этикетки 5" и перемещают ее из положения передачи в положение приема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для завертывания конфет в замок | 1937 |

|

SU60135A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| УСТРОЙСТВО ПОДАЧИ ЭТИКЕТОК ДЛЯ ЛЕГКОГО КРЕПЛЕНИЯ С ПОМОЩЬЮ КЛИПСЫ | 2014 |

|

RU2604581C2 |

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1968 |

|

SU208513A1 |

| Этикеточная машина карусельного типа | 1936 |

|

SU65324A1 |

| Устройство для упаковывания штучных изделий | 1984 |

|

SU1339051A1 |

| Станок для неполной обертки штучного хлеба ленточной этикеткой | 1952 |

|

SU94323A1 |

| УСТРОЙСТВО для УПАКОВКИ СИГАРЕТ В ПАЧКИ | 1969 |

|

SU256675A1 |

| СПОСОБ И МАШИНА ДЛЯ ЭТИКЕТИРОВАНИЯ ПОСЛЕДОВАТЕЛЬНОСТИ КОНТЕЙНЕРОВ ПОСРЕДСТВОМ РЯДА НЕЗАВИСИМЫХ ЭТИКЕТИРОВОЧНЫХ СТАНЦИЙ | 2003 |

|

RU2323862C2 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

Изобретение относится к устройству для печатания и подачи полужестких этикеток (ярлыков) (5) к упаковочно-запечатывающим машинам, таким как пружинные машины для получения колбасных батонов. Устройство содержит подающий механизм для стягивания полотна этикеток с питателя и перемещения этого полотна по направляющей до разгрузителя. Подающий механизм, в свою очередь, содержит, по меньшей мере, один палец 13, смонтированный на одной стороне каретки (12), установленной с возможностью возвратно-поступательного перемещения параллельно направляющей 4. На другой стороне каретки укреплен ролик (15) для печатания или тиснения, установленный так, что при рабочем ходе каретки с пальцем (13) он поднимается, а при обратном ходе прижимает следующую этикетку для нанесения на нее надписей к неподвижной печатной матрице (18), снабженной сменными комплектами знаков. При этом палец (13) заходит во время рабочего хода за выступ соответствующей этикетки и перемещает ее на определенную траекторию, а при обратном ходе скользит по следующей этикетке до тех пор, пока в конце обратного хода не зайдет за выступ этой этикетки. Таким образом обеспечивается положение, при котором каждая отдельная этикетка (ярлык) правильно печатается и подается к этикетируемому изделию для закрепления. 3 з.п. ф-лы, 5 ил.

| ИНДАЗОЛЫ, БЕНЗОТИАЗОЛЫ, БЕНЗОИЗОТИАЗОЛЫ, БЕНЗИЗОКСАЗОЛЫ И ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2417225C2 |

| US 4519178 A, 28.05.1985 | |||

| US 5300344 A, 05.04.1994 | |||

| US 5339517 A, 23.08.1994 | |||

| US 5289666 A, 01.03.1994. | |||

Авторы

Даты

2003-11-27—Публикация

2000-01-13—Подача