Изобретение относится к области химического машиностроения, в частности к установкам для расфасовки порошковых химических продуктов в тару.

Известная установка для расфасовки порошковых химических продуктов в тару содержит последовательно расположенные на линии пластинчатого транспортера дозируюШ.ИЙ и укупоривающий узлы и электровакуумный узел наклеивания этикеток.

Цель изобретения - автоматизация устройства и повышение его производительности. Это достигается тем, что перед дозируюш,им узлом помеш,ен узел мойки и сушки тары, выполпенный в форме двух параллельно расположенных гибких транспортеров, с туннельным кожухом, а кассета для помешения тары и крышки выполнена в форме диска с центральным отверстием, снабженного стойками и разделенного перегородками на секции.

Узел наклеивания этикеток состоит из двух электронагревательных элементов с призменпыми подпружиненными прил имами, установленными на рычагах с вертикальными валами, соединенными рычажными узлами и кулачком с распределительным валом. Узел наклеивания этикеток соединен с узлом укладки тары в технологические яш,ики-емкости, который состоит из стола-накопителя с подвижным дниш,ем, выполненным в форме перемеш,ающейся решетки, связанной с подпружиненными направляющими и секционным рольгангом и кулачковым толкателем с групповым рабочим узлом.

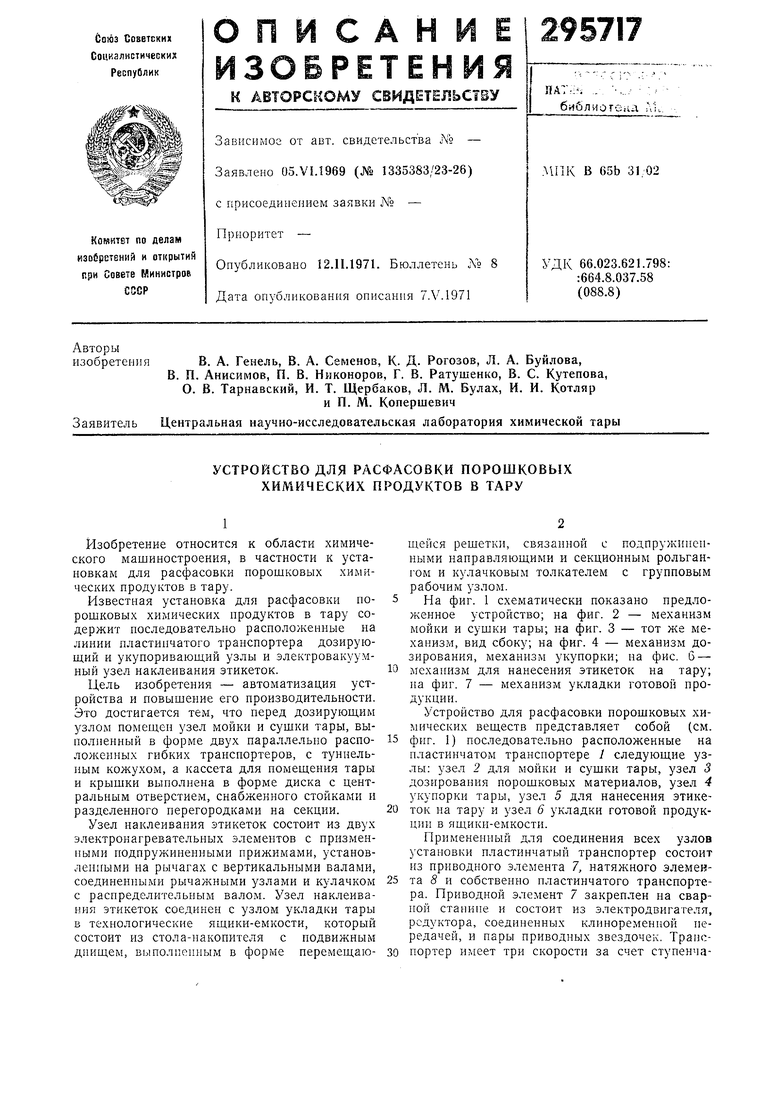

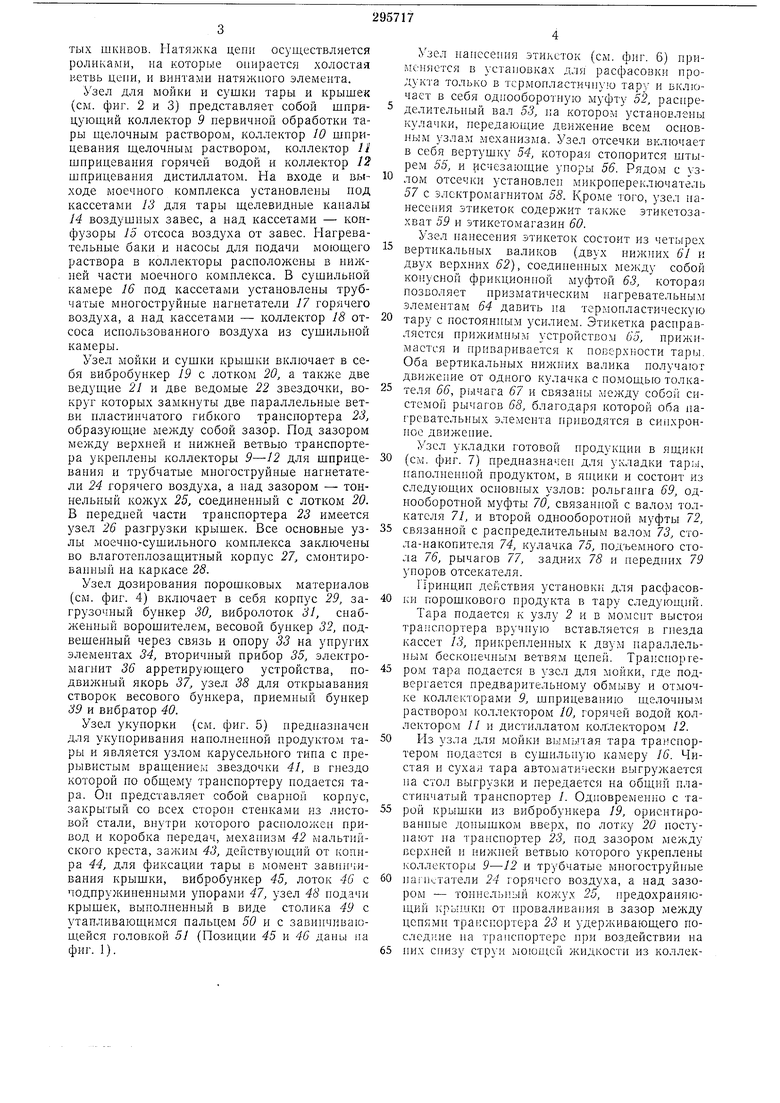

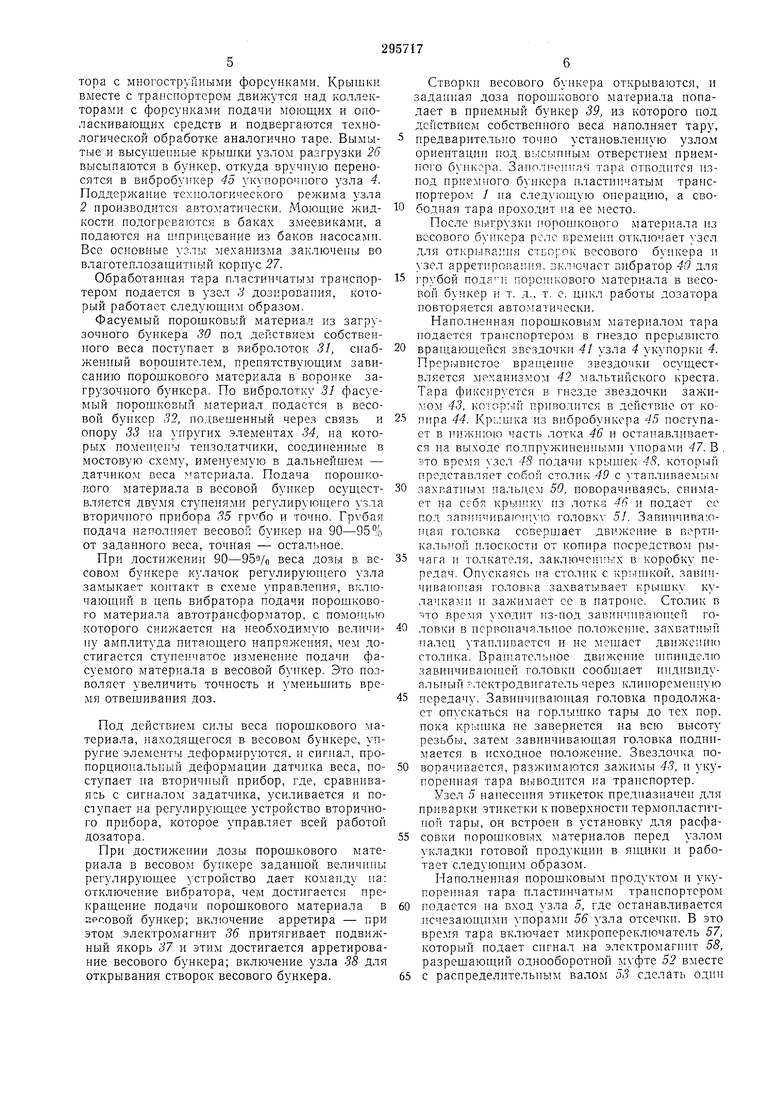

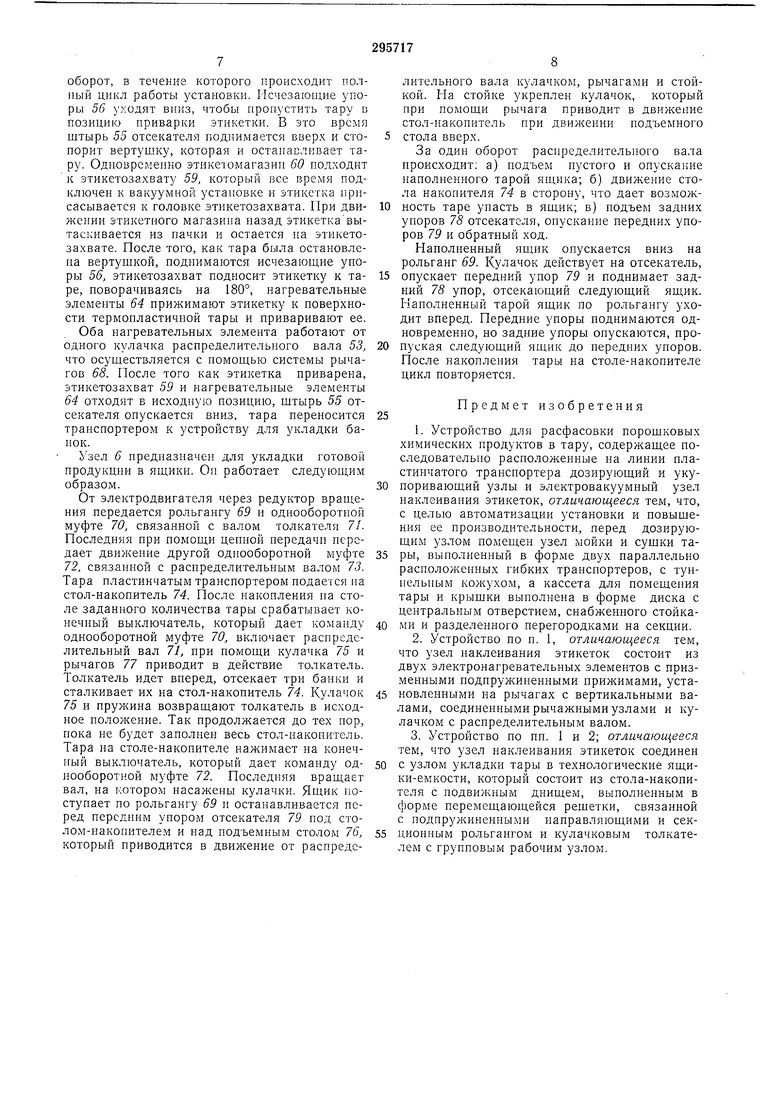

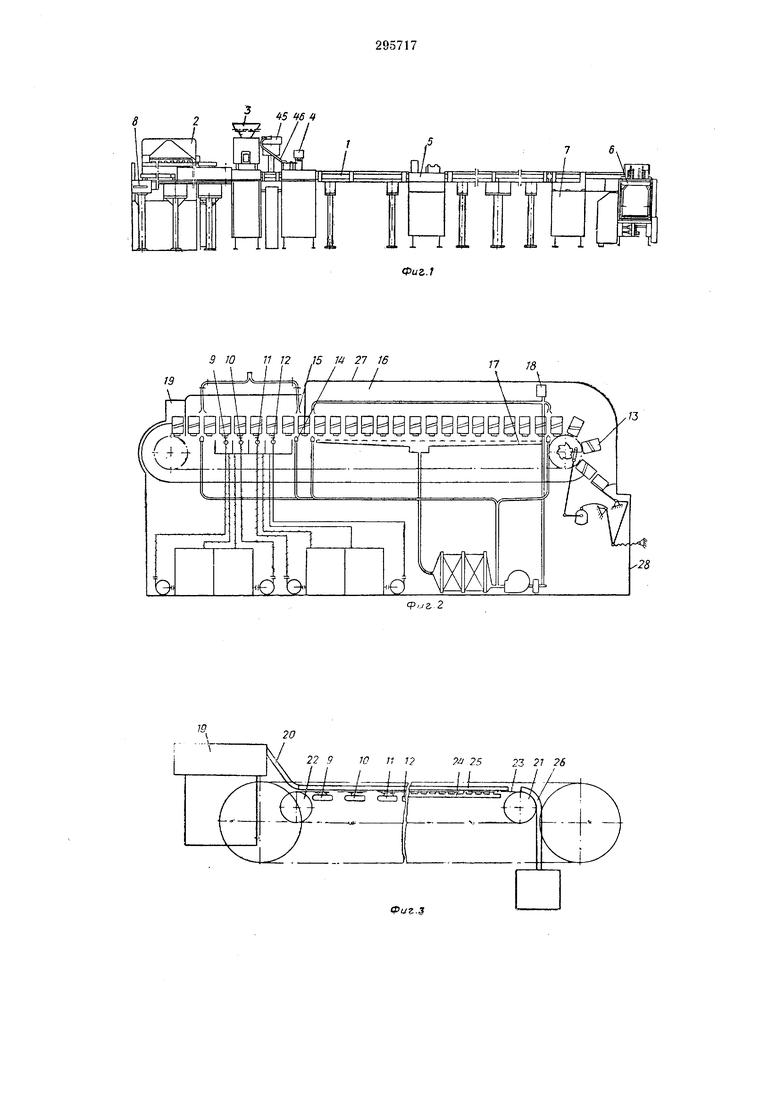

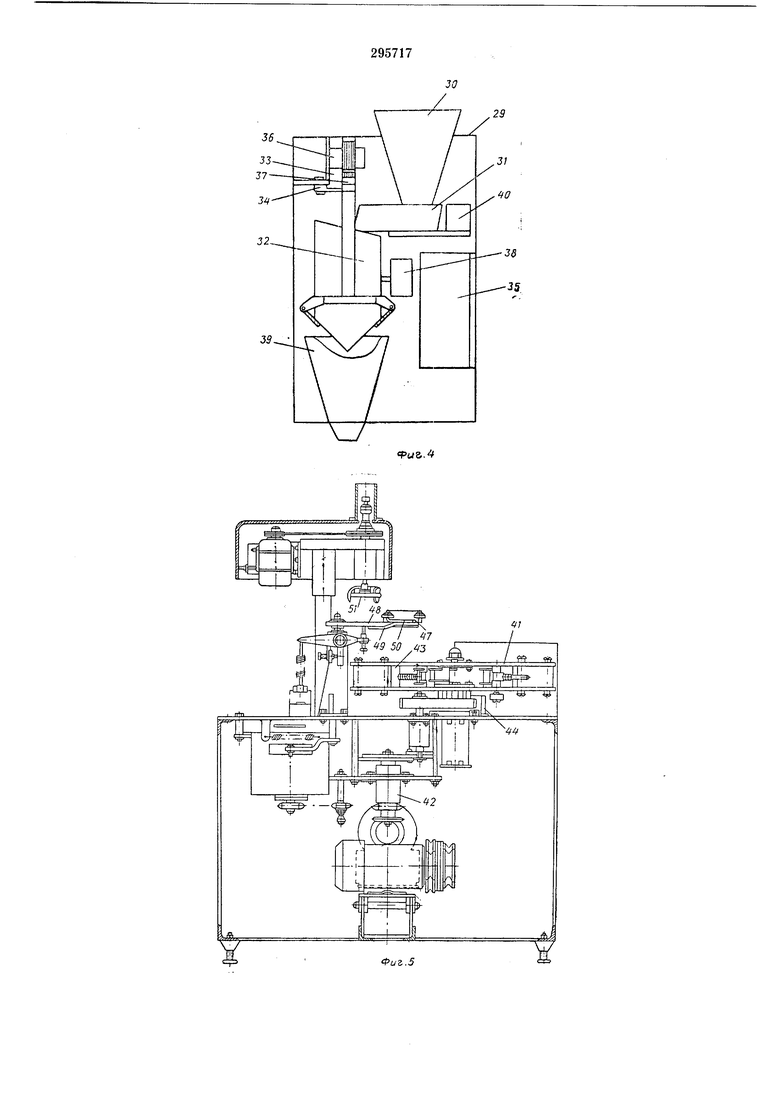

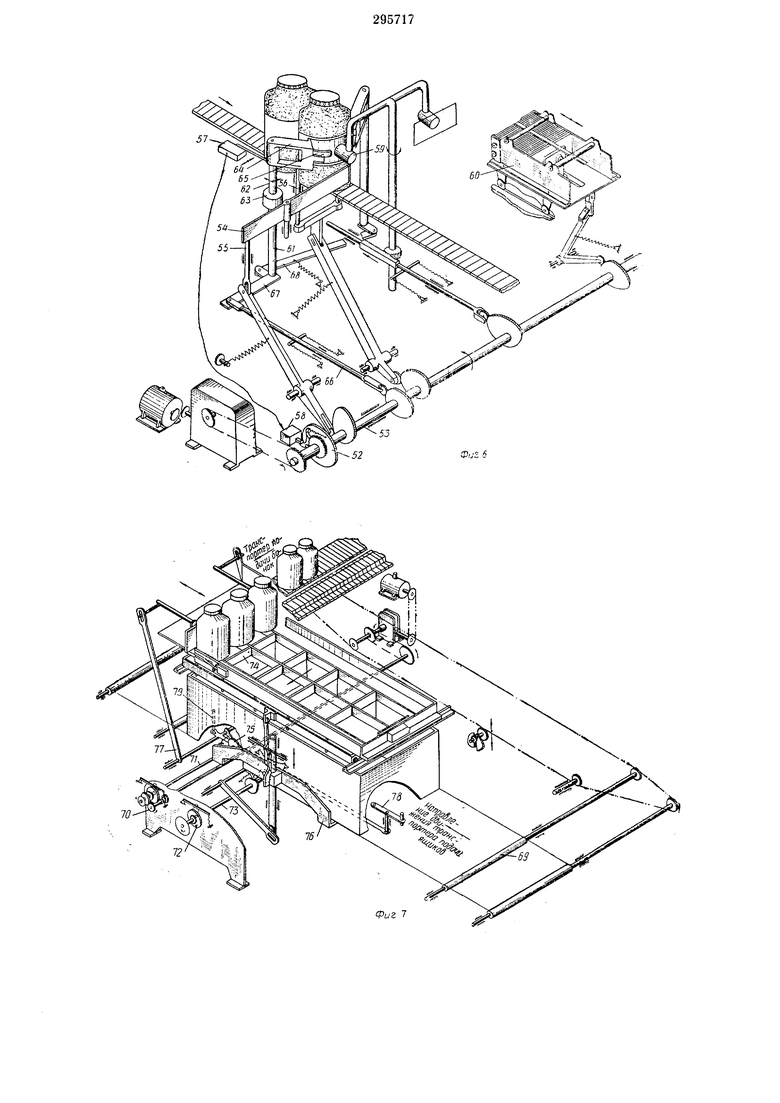

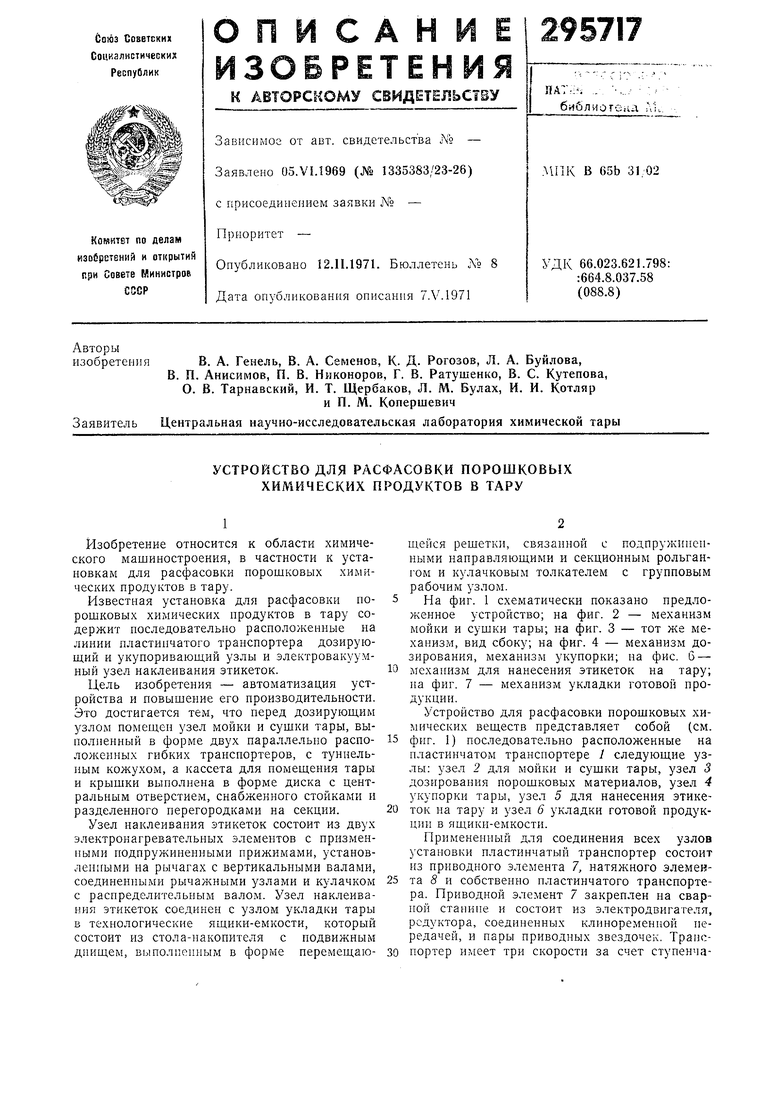

На фиг. 1 схематически показано предложенное устройство; на фиг. 2 - механизм мойки и сушки тары; на фиг. 3 - тот же механизм, вид сбоку; на фиг. 4 - механизм дозирования, механизм укупорки; на фис. 6 - механизм для нанесения этикеток на тару; на фиг. 7 - механизм укладки готовой продукции.

Устройство для расфасовки порошковых химических веществ нредставляет собой (см.

5 фиг. 1) последовательно располол енные на пластинчатом транспортере / следующие узлы: узел 2 для мойки и сущки тары, узел 3 дозирования порошковых материалов, узел 4 укупорки тары, узел 5 для нанесения этикеток на тару и узел 6 укладки готовой продукции в ящики-емкости.

Применеппый для соединения всех узлов установки пластинчатый транспортер состоит из приводного элемента 7, натяжного элемента S и собственно пластинчатого транспортера. Приводной элемент 7 закреплен на сварной станине и состоит из электродвигателя, редуктора, соединенных клиноременной передачей, и нары приводных звездочек. Транотых шкивов. Натяжка цепи осуществляется роликами, на которые опирается холостая ветвь цени, и винтами иатяжиого элемента.

Узел для мойки и сушки тары и крышек (см. фиг. 2 и 3) представляет собой шприцуюший коллектор 9 первичной обработки тары шелочным раствором, коллектор 10 шприцевания ш,елочным раствором, коллектор 11 шприцевания горячей водой и коллектор 12 шприцевания дистиллатом. На входе и выходе моечного комплекса установлепы под кассетами 13 для тары ш,елевидные каналы М воздушных завес, а над кассетами - конфузоры 15 отсоса воздуха от завес. Нагревательпые баки и насосы для подачи моюш,его раствора в коллекторы расположены в ппжней части моечного комплекса. В сушильной камере 16 под кассетами установлены трубчатые многоструйные нагнетатели 17 горячего воздуха, а над кассетами - коллектор 18 отсоса использованного воздуха из сушильной камеры.

Узел мойки и сушки крышки включает в себя вибробункер 19 с лотком 20, а также две ведупдие 21 и две ведомые 22 звездочки, вокруг которых замкнуты две параллельные ветви пластинчатого гибкого транспортера 23, образуюш;ие между собой зазор. Под зазором между верхней и нижней ветвью транспортера укреплены коллекторы 9--12 для шприцевания п трубчатые многоструйиые нагнетатели 24 горячего воздуха, а над зазором - тоннельный кожух 25, соединенный с лотком 20. В передней части транснортера 23 имеется узел 26 разгрузки крышек. Все основные узлы моечио-сушильного комплекса заключепы во влаготеплозащитный корпус 27, смоптированный на каркасе 28.

Узел дозирования порошковых материалов (см. фиг. 4) включает в себя корпус 29, загрузочный бункер 30, вибролоток 31, снабженный ворошителем, весовой бункер 32, подвешенный через связь и опору 33 на упругих элементах 34, вторичный прибор 35, электромагнит 36 арретирующего устройства, подвижный якорь 37, узел 38 для открыавания створок весового бункера, приемный бупкер 39 и вибрлтор 40.

Узел укупорки (см. фиг. 5) предназначен для укупоривания нанолнепной продуктом тары п является узлом карусельного типа с прерывистым враш,ением звездочки 41, в гнездо которой по обш,ему транспортеру подается тара. Он представляет собой сварной корпус, закрытый со всех сторон стенка.мн из листовой стали, внутри которого располо}кеи привод и коробка передач, механизм 42 мальтийского креста, зажим 43, действующий от копира 44, для фиксации тары в момепт завинчивания крышки, вибробункер 45, лоток 46 с подпружиненными упорами 47, узел 48 нодачи крышек, выполненный в виде столика 49 с утапливающимся пальцем 50 и с завинчивающейся головкой 51 (Позиции 45 и 46 даны на фиг. 1).

Узел нанесения этикеток (см. . 6) применяется в установках для расфасовки продукта только в тсрмопластичнуо тару и включает в себя однооборотную муфту 52, распределительпый вал 53, на котором установлены кулачки, передающие движение всем основным узлам . Узел отсечки включает в себя вертущку 54, которая стонорится штырем 55, и исчезающие упоры 56. Рядом с узлом отсечки установлен микропереключатель 57 с электромагнитом 58. Кроме того, узел нанесения этикеток содержит также этикетозахват 59 и этикетомагазин 60.

Узел нанесения этикеток состоит из четырех вертикальных валиков (двух пижтшх 67 и двух верхних 62), соедииенных .между собой конусной фрикционной муфтой 63, которая позволяет призматическим нагревательным элементам 64 давить на термопластическую

тару с постоянным усилием. Этикетка раснравлястся прижимным устройством 65, прижимается и приваривается к поверхности тары. Оба вертикальных нижних валика получают движение от одного кулачка с номощью толкателя 66, р,1чага 67 и связаны между codoii системой рычагов 68, благодаря которой оба нагревательных элемента приводятся в синхронное движение.

Узел укладки готовой продукции в ящики

(см. фиг. 7) предназначен для укладки тары, паполненпой продуктом, в янхики и состоит из следующих основных узлов: рольганга 69, однооборотной муфты 70, связанной с валом толкателя 71, и второй однооборотной муфты 72,

связанной с распределительным валом 73, стола-накопителя 74, кулачка 75, подъемного стола 76, рычагов 77, задних 78 и передних 79 упоров отсекателя.

Принцип действия установки для расфасовкн порошково -о нродукта в тару следуюаип. Тара подается к узлу 2 и в момент выстоя транспортера вручную вставляется в гнезда кассет 13, прикрепленных к двум параллельным бесконечным ветвям ценей. Трапспоргером тара подается в узел для мойки, где подвергается предварительному обмыву и от.мочке коллекторами 9, шприцеванию щелочным раствором коллектором 10, горячей водой коллектором // и дистиллатом коллекторо.м 12.

Пз узла для мойки вымы1ая тара трансиортером подается в сушильную камеру 16. Чистая и сухая тара автоматически выгружается на стол выгрузки и нередается на общий пластинчатый транспортер 1. Одновременно с тарой крышки из вибробункера 19, ориентированные доныщко.м вверх, по лотку 20 ностунают на транспортер 23, под зазором между верхней и нижней ветвью которого укреплены коллекторы 9-12 и трубчатые мпогоструйпые

па: 11.татели 24 горячего воздуха, а над зазором - тоннельный кожух 25, предохраняющий крышкп от нроваливания в зазор между цепями транспортера 23 и удерживающего последние на транспортере при воздействии на

тора с многоструйными форсунками. Крышки вместе с транспортером движутся над коллекторами с форсунками подачи моющих и оноласкивающих средств и подвергаются технологической обработке аналогично таре. Вымытые и высушенные крышки узлом разгрузки 26 высыпаются в бункер, откуда вручную переносятся в вибробупкер 45 укупорочного узла 4. Поддержание технологического режима узла 2 производится авто.матически. Моюшие жидкости подогреваются в баках змеевиками, а подаются на шприцевание из баков насосами. Все основные узлы механизма заключены во влаготеплозащитный корпус 27.

Обработанная тара пластинчатым транспортером подается в узел 3 дозирования, который работает следующим образом.

Фасуемый порошковый материал из загрузочного бункера 30 под действием собственного веса поступает в вибролоток 31, снабженный ворощителем, препятствующим зависанию порощкового материала в воронке загрузочного бункера. По вибролотку 31 фасуемый порошковый материал подается в весовой бупкер 32, подвешенный через связь и опору 5,3 ка упругих элемеитах 34, па которых помещены тензодатчики, соединенные в мостовую схему, именуемую в дальнейшем - датчиком веса материала. Подача порошкового материала в весовой бункер осуществляется двумя ступенями регулируюн1,его узл.а вторичпого прибора 35 rpv6o и точно. Грубая подача П2пол 1яет весовой бункер на 90-95% от заданного веса, точная - остальное.

При достижении 90-95о/о веса дозы в весовом бункере кулачок регулируюи1его узла замыкает контакт в схеме управления, включающий в цепь вибратора подачи порошкового материала автотрансформатор, с помогп,ью которого снижается на необходимую величипу амплитуда питающего напряжения, чем достигается ступенчатое изменение подачи фасуемого материала в весовой бункер. Это позволяет увеличить точность и уменьшить время отвешивания доз.

Под действием силы веса порошкового aтериала, находящегося в весовом бункере, упругие элементы деформируются, и сигнал, пропорциональный деформации датчика веса, поступает на вторичиы.й прибор, где, сравниваясь с сигналом задатчика, усиливается и поступает на регулирующее устройство вторичного прибора, которое управляет всей работой дозатора.

При достижении дозы порощкового материала в весовом бункере заданной величины регулирующее устройство дает команду на отключение вибратора, чем достигаетея прекращение подачи порощкового материала в ЕРповой бункер; включение арретира - при этом электромагнит 36 притягивает подвижный якорь 37 и этим достигается арретирование весового бункера; включение узла S для открывания створок весового бункера.

Створки весового бункера открываются, и заданная доза порошкового материала попадает в приемный бункер 39, из которого цод действием собственного веса наполняет тару,

предварительно точно установленную узлом ориентации под высыпным отверстием приемHoio бункера. Запол1ен1т; я тара отводится изпод приемного бункера пластинчатым транспортером / на следующую операцию, а свободная тара проходит на ее место.

После выгрузки ггорошкового материала нз весового бункера реле времени отключает узел для открг-жапия стсорок весового бункера и узел арретироваппя. включает вибратор 40 для

грубой подаЧ порошкового материала в весовой бу:1кер и т. д., т. е. цикл работы дозатора повторяется автоматически.

Наполненная порошковым материалом тара подается транспортером в гнездо прерывисто

врапдаюндейся звездочки 41 узла 4 укупорки 4. Прерывистое Bpaoienne звездочки oeynj,ecTвляется механизмом 42 мальтийского креста. Тара фиксируется в гнезде звездочки зажиУ:ом 43, который приводится в действие от копира 44. Кришка из вибробункера 45 поступает в Щжнюю часть лотка 46 и останавливается на выходе подпружиненными упорами 47. В . это время узел 4S подачи крышек 48, который представляет собой столик 49 с утапливаемым

захватным пальцем 50, поворачиваясь, снимает на себя крышку из лотка 46 и подает ее под зав1 нч1и1агоуцую головк 5/. Завинчивающая головка совершает движение в вертикальной плоекоети от копира посредствог 1 рычага п толкателя, заключенных в коробку передач. Опускаясь па столик с крышкой, завинчивающая головка захватывает крышку кулачками и зажимает ее в патроне. Столик в что время уходит из-под завинчивающей головки в первоначальное положение, захватный палец утапливается и не мешает движению столика. Врап1ательпое движение пшинделю завинчиваюи1ей головки сообщает индивидуальиый лектродвигатель через клиноременную

нередачу. Завинчивающая головка продолжает опускаться на горлышко тары до тех пор, пока крышка не завернется на всю высоту резьбы, затем завиичивающая головка поднимается в исходное положение. Звездочка поворачиваетея, разжидшются зажимы 43, и укупореппая тара выводится на траиспортер.

Узел 5 напееепия этикеток предпазначеи для приварки этикетки к поверхности термоплаетичпой тары, он встроен в установку для расфасовки порощковых материалов перед узлом укладки готовой продукции в ящики и работает следующим образом.

Паполнен)1ая порошковым продуктом и укупоренная тара пластинчат1.тм транспортером

подается на вход узла 5, где оетанавливается исчезающими упорами 56 узла отеечки. В это тара включает микропереключатель 57, который подает сигнал на электромагиит 58, разрешающий однооборотной муфте 52 вместе с распределительным валом 53 сделать один

оборот, в течение которого происходит полный цикл работы установки. Исчезающие упоры 56 уходят вниз, чтобы пропустить тару в позицию приварки этикетки. В это время штырь 55 отсекателя поднимается вверх и стопорит вертушку, которая и остаиасливает тару. Одновременно этикеюмагазин 60 подходит к этикетозахвату 59, который все время подключен к вакуумной установке и этикетка присасывается к головке этикетозахвата. При движении этикетного магазина назад этикеткавытаскивается из пачки и остается на этикетозахвате. После того, как тара была остановлена вертушкой, поднимаются исчезающие упоры 56, этикетозахват подносит этикетку к таре, поворачиваясь на 180°, нагревательные элементы 64 прижимают этикетку к поверхности термопластичной тары и приваривают ее.

Оба нагревательных элемента работают от одного кулачка распределительного вала 53, что осуществляется с помощью системы рычагов 68. После того как этикетка приварена, этикетозахват 59 и нагревательные элементы 64 отходят в исходную позицию, штырь 55 отсекателя опускается вниз, тара переносится транснортером к устройству для укладки банок.

Узел 6 предназначен для укладки готовой продукции в ящики. Он работает следующим образом.

От электродвигателя через редуктор вращения передается рольгангу 69 н однооборотной муфте 70, связанной с валом толкателя 71. Последняя при помощи ценной передачп передает движение другой однооборотной муфте 72, связанной с распределительным валом 73. Тара пластинчатым транспортером подается на стол-накопитель 74. После накопления на столе заданного количества тары срабатывает конечный выключатель, который дает команду однооборотной муфте 70, включает распределительный вал 71, при помощи кулачка 75 и рычагов 77 приводит в действие толкатель. Толкатель идет вперед, отсекает три банки и сталкивает их на стол-накопитель 74. Кулачок 75 и пружина возвращают толкатель в исходное положение. Так продолжается до тех нор, пока не будет заполнен весь стол-накопитель. Тара на столе-накопителе нажимает на конечный выключатель, который дает команду однооборотной муфте 72. Последняя вращает вал, на котором насажены кулачки. Ящик поступает по рольгангу 69 и останавливается перед передним унором отсекателя 79 под столом-наконителем и над подъемным столом 76, который приводится в движение от распределительного вала кулачком, рычагами и стойкой. На стойке укреплен кулачок, который при помощи рычага приводит в движение стол-накопитель при движении подъемного стола вверх.

За один оборот распределительного вала происходит: а) подъем пустого и опускание наполненного тарой ящика; б) движение стола наконителя 74 в сторону, что дает возможность таре упасть в ящик; в) подъем задних упоров 78 отсекателя, опускание передних упоров 79 и обратный ход.

Наполненный ящик опускается вниз на рольганг 69. Кулачок действует на отсекатель,

опускает передний упор 79 и поднимает задний 78 упор, отсекающий следующий ящик. Наполненный тарой ящик но рольгангу уходит вперед. Передние упоры поднимаются одновременно, но задние упоры опускаются, пропуская следующий ящик до передних упоров. После накопления тары на столе-накопителе цикл повторяется.

Предмет изобретения

1.Устройство для расфасовки порошковых химических продуктов в тару, содержащее последовательно расположенные на линии пластинчатого транспортера дозирующий и укупоривающий узлы и электровакуумный узел наклеивания этикеток, отличающееся тем, что, с целью автоматизации установки и повыщения ее производительности, перед дозирующим узлом помещен узел мойки и сушки тары, выполненный в форме двух параллельно расположенных гибких транспортеров, с тунпельным кожухом, а кассета для помещения тары и крышки выполнена в форме диска с центральным отверстием, снабженного стойками и разделенного перегородками на секции.

2.Устройство по п. 1, отличающееся тем, что узел наклеивания этикеток состоит из двух электронагревательных элементов с призменными подпружипенными прижимами, установленными на рычагах с вертикальными валами, соединенными рычажными узлами и кулачком с распределительным валом.

3.Устройство по пн. 1 и 2; отличающееся тем, что узел наклеивания этикеток соединен

с узлом укладки тары в технологические ящики-емкости, который состоит из стола-накопителя с подвижным днищем, выполненным в форме перемещающейся решетки, связанной с подпружиненными направляющими и секционным рольгангом и кулачковым толкателем с групповым рабочим узлом.

45 W Ц

76,

Щп

I Г Д Фиг.}

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЭТИКЕТОК НА ТАРУ | 1970 |

|

SU280304A1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ БУТЫЛОК, БЫВШИХ В УПОТРЕБЛЕНИИ, К МОЙКЕ | 1970 |

|

SU282947A1 |

| УСТРОЙСТВО для МОЙКИ и СУШКИ ВАВОК | 1970 |

|

SU281192A1 |

| И. В. Ефремови А. С. Мичурин | 1968 |

|

SU213659A1 |

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1968 |

|

SU208513A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| УСТРОЙСТВО для РАСФАСОВКИ И УПАКОВКИ ПОРОШКС МАТЕРИАЛОВ В ПАКЕТЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПЛЕ•5 ЙЛИлП:-;^- -j'^ р viu;t<i;r = -' i! ^ 'ЩEKm^^iCll.^к hlOK | 1965 |

|

SU169442A1 |

| МАШИНА ДЛЯ МОЙКИ СТЕКЛЯННЫХ БАНОК | 1970 |

|

SU288573A1 |

| ТОКАРНЫЙ ГОРИЗОНТАЛЬНЫЙ МНОГОШПИНДЕЛЬНЫЙАВТОМАТ | 1971 |

|

SU305960A1 |

| В. Ф. КОСОЕ, Н. Ф. Славинский, И. П. Смирнов, В. Я. Фрадкин,Э. И. Фролович, Н. Н. Чепрасов, Н. А. Швабская и В. Н. Коржов | 1970 |

|

SU270488A1 |

9 Ю П 72 75 W 27 16 / I / 77

Фмг.з /5

36

39

29

Авторы

Даты

1971-01-01—Публикация