Изобретение относится к области измерительной техники, в частности к размерному контролю, контролю формы и взаимного расположения поверхностей.

В настоящее время для контроля точности размера, формы и взаимного расположения поверхностей деталей типа «тело вращения» используют либо специальные приспособления, либо контрольно-измерительные машины.

При использовании специальных приспособлений, например для измерения допуска торцевого биения, торца детали типа «тело вращения» относительно базовой цилиндрической поверхности, базовую поверхность детали закрепляют в центрах (или патроне), которые должны иметь минимальные величины биения установочных поверхностей, что технологически достаточно трудно обеспечить, причем погрешность соосности, избежать которой невозможно, непосредственно приводит к увеличению погрешности измерения. Измерения осуществляют при повороте детали на 360°. Величина отклонения от перпендикулярности определяется как половина разности наибольших и наименьших показаний измерительной головки. Такое измерение не дает истинной картины, так как согласно положениям метрологии допуск перпендикулярности должен определяться по положению прилегающей плоскости к проверяемому торцу детали относительно оси базовой цилиндрической поверхности.

Аналогичным образом определяют отклонение от перпендикулярности при использовании контрольно-измерительных машин.

Таким образом, применяемые способы измерения не дают истинного положения оси базовой цилиндрической поверхности и положения прилегающей плоскости измеряемой торцевой поверхности и в результате возникают погрешности измерения допуска перпендикулярности, которые могут быть значительными.

Известен способ контроля торцевого биения поверхности детали относительно базового отверстия детали (см. рис.10б, стр.351 в кн. Справочник контролера машиностроительного завода. Под ред. А.И.Якушева, М: Машиностроение, 1980). Согласно этому способу деталь базируют по базовому отверстию или базовой наружной цилиндрической поверхности с помощью оправки, патронов призм или центров в зависимости от вида базовой поверхности. Величину биения определяют как разность наибольших и наименьших показаний измерительной головки, установленной на торцевую поверхность, при повороте детали на один оборот.

Недостатком способа является то, что ось вращения детали необходимо совмещать с осью вращения патронов, оправок или центров, что требует применения точных центрирующих устройств, при этом погрешности центрирующего устройства непосредственно переносится на погрешность замера.

Известен способ контроля формы и диаметров внутренних сечений крупногабаритных цилиндрических деталей (патент РФ №2166729, МПК G01B 5/08, опубл. 23.07.2000). Сущность способа заключается в том, что измерительное устройство помещают внутрь детали, причем ось вращения устройства устанавливают относительно оси вращения детали приблизительно, с точностью до ±20% от диаметра. Водило вращают вокруг собственной оси. В направляющих водила установлена с возможностью перемещения в радиальном направлении подпружиненная измерительная штанга с роликом на ее конце, катящимся по проверяемой поверхности детали. Значения текущих радиуса детали и угла поворота водила через определенные промежутки с помощью датчиков передаются электронному устройству (например, компьютеру), которое накапливает результаты замеров, контролирует величину угла поворота водила. При совершении водилом полного оборота численным интегрированием с использованием массива значений углов и радиусов контрольных точек находят положение центра тяжести сечения детали, пересчитывают углы и радиусы контрольных точек детали относительно центра тяжести сечения детали, определяют периметр и средний диаметр сечения, максимальные отклонения формы от крутости и диаметров от номинального значения.

Согласно положениям метрологии диаметром сечения наружной цилиндрической поверхности является диаметр прилегающей окружности в данном сечении. В общем случае центр тяжести сечения не является центром описанной окружности. Поэтому при использовании способа, принятого за прототип, появляется погрешность измерения. В способе отсутствует возможность оценки погрешности взаимного расположения контролируемого сечения относительно базовой поверхности, что не позволяет в комплексе оценить параметры точности контролируемого сечения. Существенным недостатком известных конструкций контрольных приспособлений является их сложность, которая выражается в необходимости обеспечения высокой точности расположения их базовых элементов относительно оси вращения.

Известен способ размерного контроля поверхностей деталей, принятый за прототип (патент РФ №2348006, МПК G01B 5/08, опубл. 27.02.2009), при котором за геометрический центр сечения принимают центр описанной для наружной (или вписанной для внутренней) поверхности сечения базовой поверхности, при этом параметры описанной (вписанной) окружности определяют в следующем порядке: через каждые три точки массива измеренного сечения проводят окружность, создают базу данных радиусов окружностей, охватывающих для наружных и (или) охватываемых для внутренних поверхностей, при этом охватывающими считаются окружности, не содержащие измеренные точки за пределами, а охватываемыми - внутри построенных окружностей, из полученной базы окружностей выбирают окружность минимального радиуса - описанную для наружных - и (или) окружность максимального радиуса для внутренних поверхностей - вписанную, причем удвоенные радиусы описанной (или вписанной) окружности принимают за диаметр измеренного сечения.

Недостатком прототипа является то, что по положению центра одного сечения невозможно определить положение оси базовой поверхности в пространстве, так как для определения положения оси необходимо знать положение центров хотя бы двух сечений базовой поверхности. Кроме того, данный способ не позволяет определить отклонение от перпендикулярности торцевых поверхностей относительно базовой цилиндрической поверхности, торцевое биение и другие параметры точности.

Технической задачей настоящего изобретения является снижение погрешности измерений, использование положений метрологии при определении формы и взаимного расположения поверхностей.

Поставленная техническая задача достигается тем, что для определения положения оси базовой поверхности измеряют не менее двух сечений цилиндрической поверхности детали, разнесенных между собой в осевом направлении, причем за ось базовой поверхности выбирают прямую, проходящую через два геометрических центра измеренной цилиндрической поверхности, а отклонение от перпендикулярности, торцевого биения поверхности относительно базовой цилиндрической поверхности детали определяют в следующей последовательности: измеряют массив координат точек торцевой поверхности, через каждые три точки измеренной торцевой поверхности проводят плоскости, вычисляют массив плоскостей, которые могут быть прилегающими, таковыми принимаются плоскости, лежащие правее/левее, в зависимости от установки, измеренных точек поверхности, из массива этих плоскостей выбирают ту плоскость, у которой суммарное расстояние между тремя точками, через которые она проведена, максимально, данную плоскость принимают за прилегающую, определяют угол ψ1 между прилегающей плоскостью и осью базовой цилиндрической поверхности, определяют отклонение от перпендикулярности как удвоенное произведение тангенса угла ψ1 на радиус расположения измерительного датчика относительно оси поворота детали, определяют торцевое биение как разность максимальной и минимальной абсцисс определенных точек сечения.

Поставленная техническая задача достигается тем, что дополнительно измеряют вторую, параллельную, торцевую поверхность, определяют угол наклона прилегающей плоскости для второго торцевого сечения ψ2, после чего определяют отклонение от параллельности торцевых поверхностей как разность наибольшего и наименьшего расстояний между плоскостями на длине нормируемого участка, равной удвоенному радиусу установки датчика, после чего определяют максимальный и минимальный линейный размеры между плоскостями на удвоенном радиусе установки датчика.

Сущность изобретения поясняется чертежами, где:

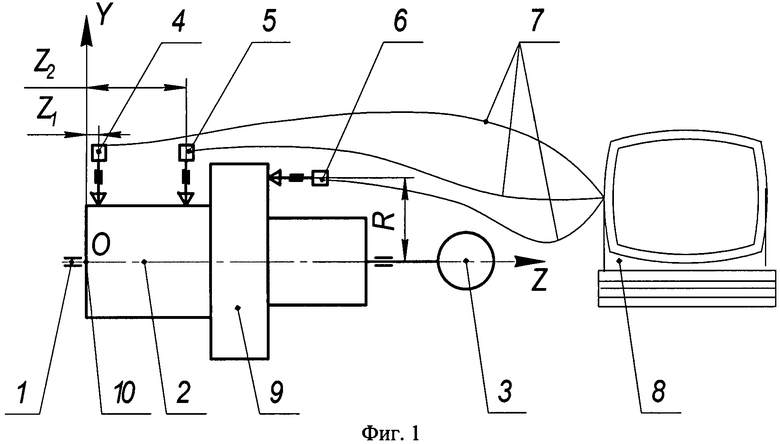

на фиг.1 изображена схема предлагаемого метода контроля одного торцевого сечения (по п.1);

на фиг.2 изображена схема метода контроля двух торцевых сечений (по п.2);

на фиг.3 показана схема определения описанной окружности первого базового сечения детали;

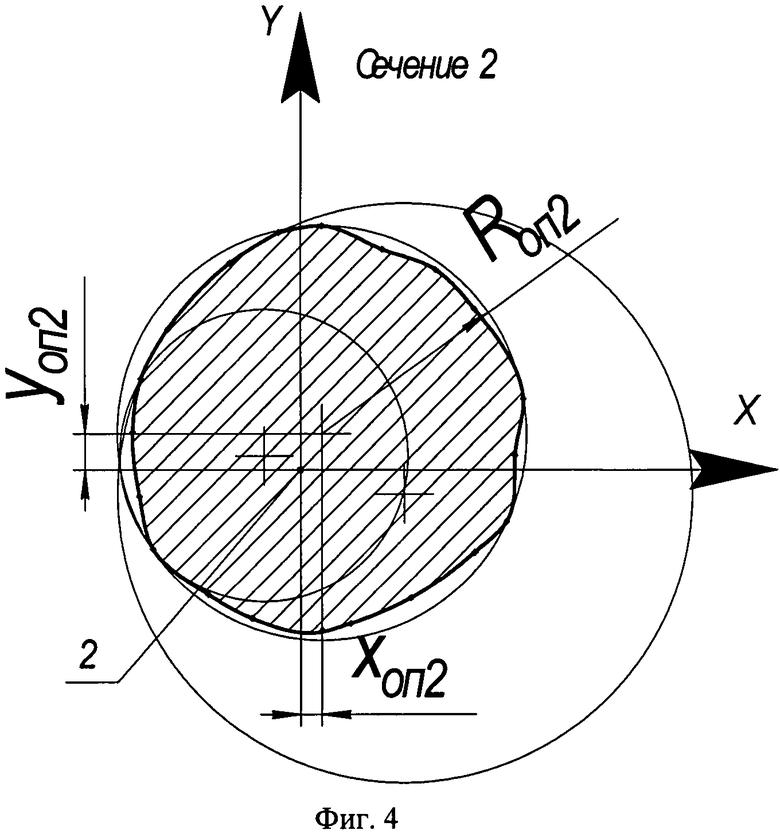

на фиг.4 показана схема определения описанной окружности второго сечения базовой поверхности детали;

на фиг.5 показана схема определения положения оси базовой поверхности детали и прилегающей плоскости проверяемой торцевой поверхности;

на фиг.6 показана схема определения отклонения от параллельности.

Для определения отклонения от перпендикулярности деталей «тело вращения» 9 предлагается использовать измерительное устройство (фиг.1, 2) на базе центров 1, оснащенное осуществляющим тарированный поворот относительно оси центров 2 шаговым двигателем 3, а также датчиками линейных приращений 4, 5, 6, 11. Информация поступает в запоминающее устройство - ЭВМ 8 по соединительным проводам 7. При контроле одновременно исследуют датчиками 4, 5 не менее двух сечений базовой поверхности и измеряемую поверхность датчиком 6. Согласование параметров радиус-векторов сечений, положения точек торцевой поверхности и угла поворота образуют массив данных, используемый в дальнейшем для расчетов, в результате которых определяются истинная форма каждого из сечений и их положение относительно принятой системы координат.

Параметры сечений базовой поверхности определяют с помощью датчиков линейных и угловых приращений 4, 5 (фиг.1, 2, 3, 4), которые измеряют радиус-вектор каждой точки сечения относительно оси поворота контролируемой детали - ρi, угол поворота радиус-вектора относительно начала отсчета φi задается шаговым двигателем 3. Затем вычисляются координаты этой точки

xi=ρi·sinφi,

yi=ρi·cosφi.

Координаты каждой точки сечения записываются в массив данных персонального компьютера 8. Для определения описанной окружности через каждые три точки сечения из массива этих точек проводят окружность (фиг.3) и проверяют, является ли эта окружность охватывающей, т.е. не лежат ли другие точки сечения за пределами полученной окружности. Осуществив перебор точек сечения (по три), выбирают наименьший диаметр охватывающей окружности, которая будет являться описанной окружностью для данного сечения. Для описанной окружности находят координаты центра относительно оси поворота. Для определения данных параметров используют положения аналитической геометрии.

Общее уравнение окружности имеет вид:

где А, В и С - параметры определяемой окружности, которые находятся средствами аналитической геометрии (см. в кн. Корн Г., Корн Т. Справочник по математике. - М., «Наука», 1977, с.70). Для окружности, проходящей через три точки, ее параметры определяются следующим образом.

Когда известны три точки, через которые проходит окружность: А1(х1, у1), А2(х2, у2), А3(х3, у3) (фиг.3), то коэффициенты в уравнении (1) определются из системы уравнений:

Для вычисления коэффициентов А, В и С используется матричное исчисление. Определители системы:

После преобразования получим

Вычислив определители, можно вычислить требуемые значения неизвестных А, В и С

По полученным данным определяется радиус полученной окружности

Координаты центра полученной окружности будут иметь значения

После определения радиуса окружности проверяют, является ли полученная окружность охватывающей, то есть не лежат ли точки профиля за пределами данной окружности. Для этого определяется радиус-вектора каждой точки относительно центра полученной окружности

где xi, yi - координаты i-той точки сечения.

Полученную величину сравнивают с радиусом полученной окружности. Если хотя бы одна точка лежит за пределами окружности, то есть  , то эта окружность не является охватывающей и ее не используют для дальнейших вычислений. Если же все точки лежат внутри окружности, то есть она является охватывающей, то первую окружность, отвечающую указанным условиям, принимают за описанную окружность и ее параметры запоминаются:

, то эта окружность не является охватывающей и ее не используют для дальнейших вычислений. Если же все точки лежат внутри окружности, то есть она является охватывающей, то первую окружность, отвечающую указанным условиям, принимают за описанную окружность и ее параметры запоминаются:

Затем берут следующие три точки и расчеты повторяются. В случае если следующая окружность является охватывающей, то радиус новой окружности сравнивается с описанной окружностью, полученной на ранних этапах. Если радиус полученной окружности будет меньше радиуса описанной окружности, то его принимают за радиус описанной окружности; запоминают координаты ее центра вместо координат полученных на предыдущем этапе. Проверив все сочетания точек, по три в каждом расчете, определяют охватывающую окружность с наименьшим радиусом. Она и является описанной окружностью.

Положение центра сечения в осевом направлении (ось z) принимается равным расстоянию от положения начала координат - точка О 10 до положения датчика 4 в осевом направлении zO1=z1 (фиг.1, 2).

Аналогично определяют параметры описанной окружности второго сечения базовой поверхности: Ron2, x02, у02, z02 (фиг.1, 2, 4).

При известных координатах геометрических центров двух сечений базовой поверхности определяют положение оси базовой поверхности относительно принятой системы координат. Согласно положениям аналитической геометрии, уравнение прямой, проходящей через две точки Oon1(x01; у01; z01) и Oon2(x02; у02; z02):

Принимая x02-x01=ax; у02-у01=аy; z02-z01=az, последнее уравнение перепишется в виде:

После определения положения оси базовой поверхности определяют положение прилегающей плоскости для проверяемой торцевой поверхности, для чего через каждые три точки контролируемой торцевой поверхности проводят плоскости. Координаты точек проверяемой поверхности определяются следующим образом:

где R - радиус расположения датчика относительно выбранной системы координат, φ - угол поворота проверяемой детали.

Так как положение прилегающей плоскости относительно системы координат при определении торцевого биения не имеет значения, то для первой проверяемой точки принимают z=0, а для следующих измеряемых точек zi=Δ, где Δ - показание измерительного датчика (4, 5, 6, 11).

Уравнение плоскости, проведенный через три точки, в аналитической форме запишется в виде

Обозначив

уравнение плоскости запишется в общем виде

После определения уравнения плоскости проверяют, не лежат ли точки измеренной торцевой поверхности за плоскостью (15), для чего определяется расстояние от каждой измеренной точки до построенной плоскости (см. в кн. Выгодский В.Я. Справочник по высшей математике. - М., «Наука», 1966, с.165)

Если хотя бы для одной из точек значение δ имеет отрицательное значение, то данная точка лежит за плоскостью и рассматриваемая плоскость не является прилегающей. Если же δ для всех измеренных точек имеет положительное значение или равно нулю, то эта плоскость может быть прилегающей, ее уравнение запоминается и для данной плоскости определяется величина базы, то есть суммарная длина прямых, соединяющих три точки Ai; Aj; Ak, через которые проведена плоскость.

Затем выбирают следующие три точки, через них проводят плоскость, проверяют, не лежат ли все другие измеренные точки торцевой поверхности вне плоскости, если не лежат, то такая плоскость является прилегающей и для нее определяют величину базы. Если величина базы больше, чем у предыдущей прилегающей плоскости, то запоминают данную плоскость, если меньше, то плоскость отбрасывают. После перебора всех возможных вариантов в памяти остается только одна плоскость, которая и является прилегающей плоскостью.

Зная уравнение оси базовой цилиндрической поверхности (10) и уравнение прилегающей плоскости (15), можно определить угол между прямой и плоскостью (фиг.5).

После определения угла наклона прилегающей плоскости к оси базовой цилиндрической поверхности определяют величину отклонения от перпендикулярности по уравнению

Таким образом, предлагаемый метод обеспечивает определение величины отклонения от перпендикулярности с точным использованием положений метрологии.

Торцевое биение ЕСА определяют как разность наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси:

Для определения отклонения от параллельности (фиг.6) определяют две прилегающие плоскости двух торцевых поверхностей с помощью датчиков 6, 11. Одну из торцевых поверхностей принимают за базовую, определяют отклонение от параллельности как разность наибольшего и наименьшего расстояний между плоскостями на длине нормируемого участка (равной удвоенному радиусу установки датчика), см. фиг.6:

Возможна установка дополнительных датчиков линейных приращений на установочно-зажимную часть контрольного приспособления 1 для исключения влияния на точность измерения таких погрешностей приспособления как радиальное, торцевое биение. Метод практически не имеет погрешностей измерения (в частности отсутствуют погрешности базирования). Комплексные результаты измерения выводятся на дисплей 8 в конечном виде или в виде таблиц, графиков, диаграмм.

Прибор, реализующий предлагаемый способ, компактен (может быть размещен на обычном столе метролога), один компьютер может обслуживать несколько рабочих мест. Его стоимость и затраты на эксплуатацию существенно меньше (от десятков до сотен раз) по сравнению с ценой современных контрольно-измерительных машин. Это достигнуто за счет сниженных требований к изготовлению рабочих элементов приспособления, уменьшения их количества и решения некоторых задач математическим аппаратом.

Лабораторный образец контрольно-измерительного прибора, примерной стоимостью 130 тысяч рублей, показал работоспособность конструкции и принятого метода. При этом точность измерения линейных перемещений датчиков составила 0,003 мм, что является достаточным для большинства контрольных операций современного машиностроения.

Изобретение относится к измерительной технике и может быть использовано для контроля размеров, формы и взаимного расположения поверхностей. Согласно изобретению, способ включает снятие информации о цилиндрических и торцевых сечениях датчиками линейных приращений, накопление в запоминающем устройстве массива значений измеренных точек сечений в виде радиус-векторов и углов поворота за один полный поворот детали, определение с использованием полученных массивов параметров размерной точности, точности формы и взаимного расположения торцевых поверхностей деталей с учетом оси базовой поверхности детали, проведенной через два центра прилегающих окружностей сечений базовой поверхности, разнесенных в осевом направлении. Одновременно измеряют не менее трех сечений, два из которых - сечения базовой поверхности, остальные - сечения контролируемых торцевых поверхностей. Определяют прилегающие окружности и плоскости, согласно положениям метрологии, на основании данных о прилегающих кривых/поверхностях вычисляют параметры точности формы и взаимного расположения поверхностей. Изобретение позволяет повысить точность измерений благодаря использованию положений метрологии при определении параметров точности. 1 з.п. ф-лы, 6 ил.

1. Способ контроля параметров точности торцевых поверхностей деталей типа «тело вращения», включающий измерение датчиком, движущимся по поверхности детали, накопление в запоминающем устройстве массива значений измеренных точек в виде радиус-векторов базовой поверхности детали, смещений датчика, установленного на определенном радиусе, относительно оси поворота детали на измеряемой торцевой поверхности и углов поворота за полный оборот через равные промежутки, определение с использованием полученного массива положения измеренных точек торцевой поверхности и центра описанной для наружной или вписанной для внутренней базовой поверхности, путем проведения окружности через каждые три точки массива базового сечения, выбор описанной или вписанной окружности в качестве геометрического центра базовой поверхности, отличающийся тем, что для определения положения оси базовой поверхности измеряют не менее двух сечений цилиндрической поверхности детали, разнесенных между собой в осевом направлении, причем за ось базовой поверхности выбирают прямую, проходящую через два геометрических центра измеренной цилиндрической поверхности, а отклонение от перпендикулярности, торцевого биения поверхности относительно базовой цилиндрической поверхности детали определяют в следующей последовательности: измеряют массив координат точек торцевой поверхности, через каждые три точки измеренной торцевой поверхности проводят плоскости, вычисляют массив плоскостей, которые могут быть прилегающими, таковыми принимаются плоскости, лежащие правее/левее, в зависимости от установки, измеренных точек поверхности, из массива этих плоскостей выбирают плоскость, у которой суммарное расстояние между тремя точками, через которые она проведена, максимально, данную плоскость принимают за прилегающую, определяют угол ψ1 между прилегающей плоскостью и осью базовой цилиндрической поверхности, определяют отклонение от перпендикулярности как удвоенное произведение тангенса угла ψ1 на радиус расположения измерительного датчика относительно оси поворота детали, определяют торцевое биение как разность максимальной и минимальной абсцисс определенных точек сечения.

2. Способ контроля параметров точности торцевых поверхностей по п.1, отличающийся тем, что дополнительно измеряют еще одну торцевую поверхность, определяют угол наклона прилегающей плоскости для второго торцевого сечения ψ2, после чего определяют отклонение от параллельности торцевых поверхностей как разность наибольшего и наименьшего расстояний между плоскостями на длине нормируемого участка, равной удвоенному радиусу установки датчика, после чего определяют максимальный и минимальный линейный размеры между плоскостями на удвоенном радиусе установки датчика.

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| Способ контроля отклонения формы поверхности объектов в виде тела вращения | 1987 |

|

SU1516761A1 |

| Способ контроля формы поверхности тела вращения | 1989 |

|

SU1693354A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 3771229 А, 13.11.1973 | |||

| СПОСОБ КОНТРОЛЯ КАНАЛИЗАЦИОННОЙ СЕТИ | 2014 |

|

RU2561534C1 |

Авторы

Даты

2012-12-27—Публикация

2011-08-03—Подача