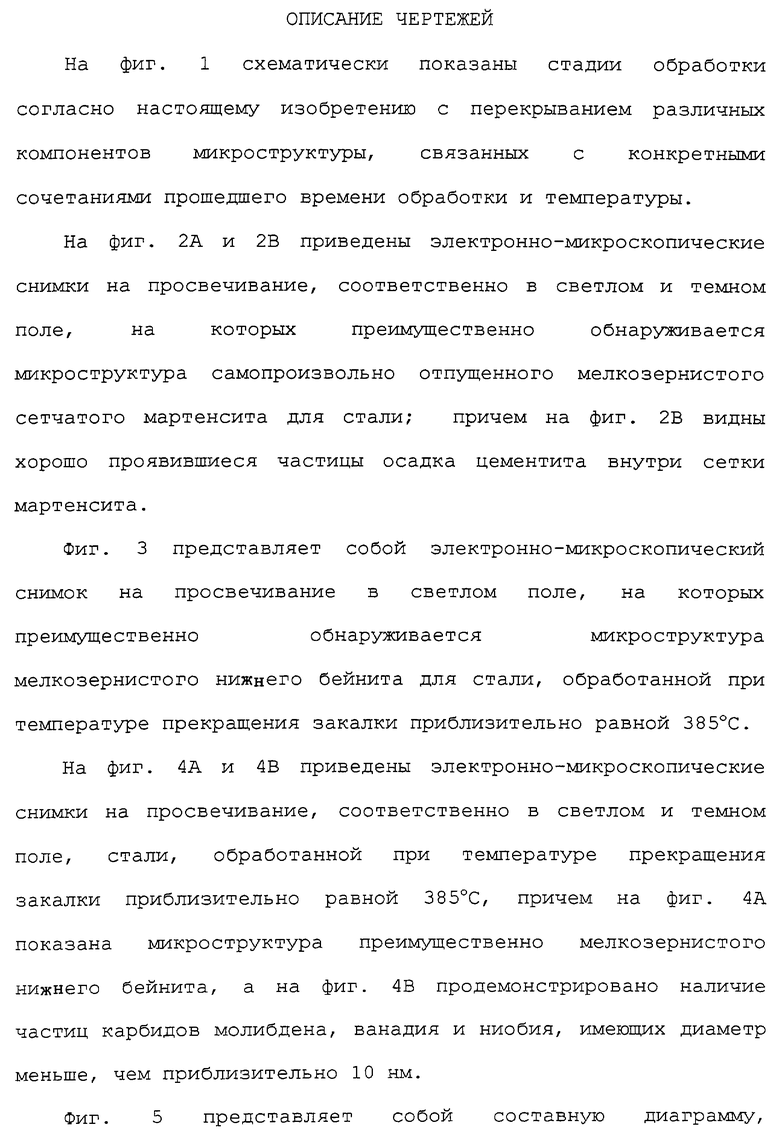

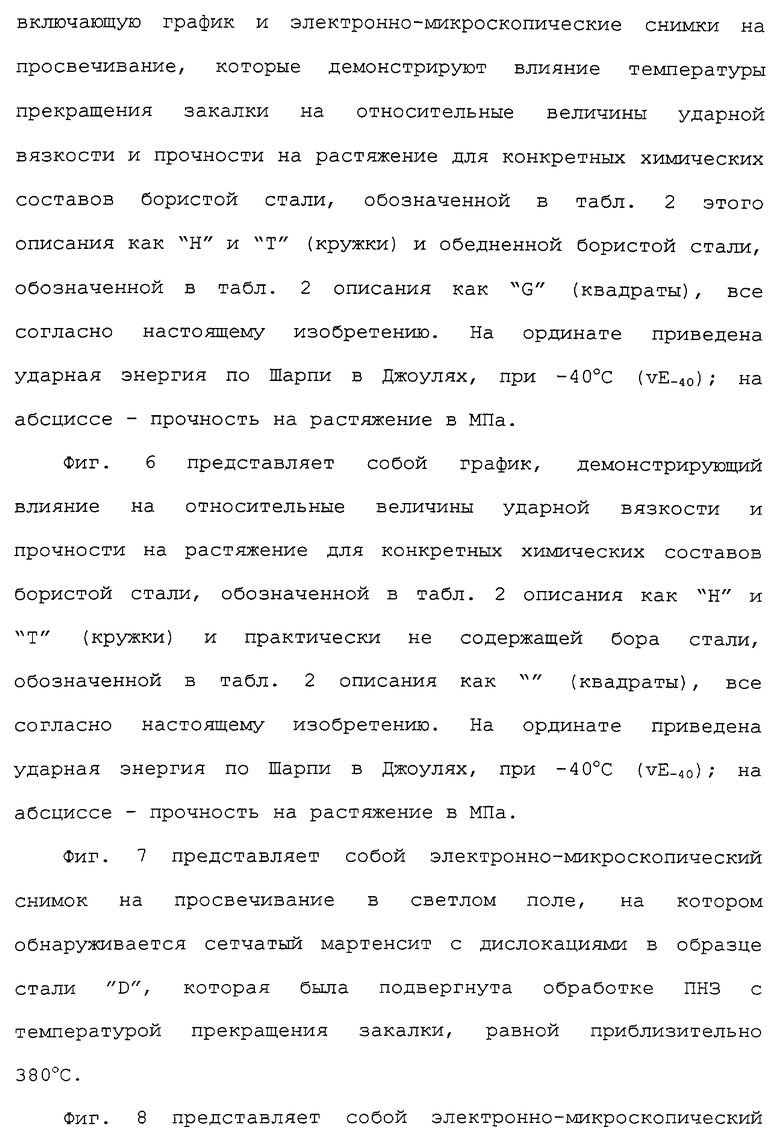

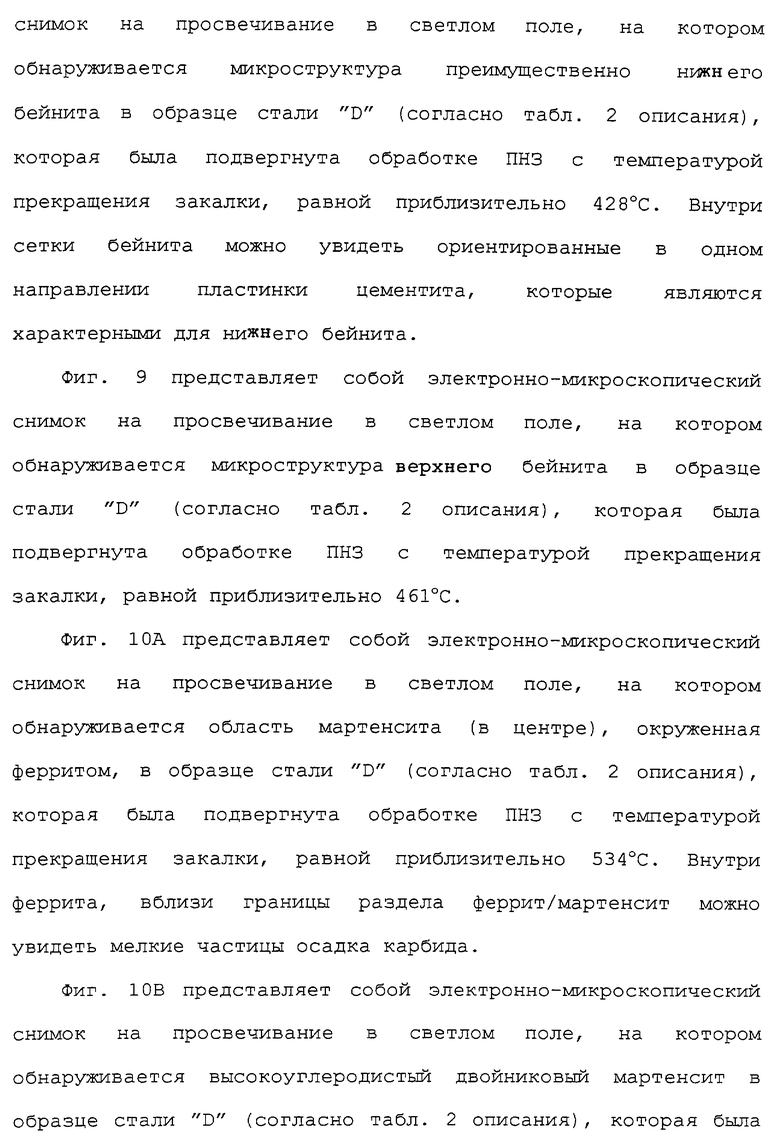

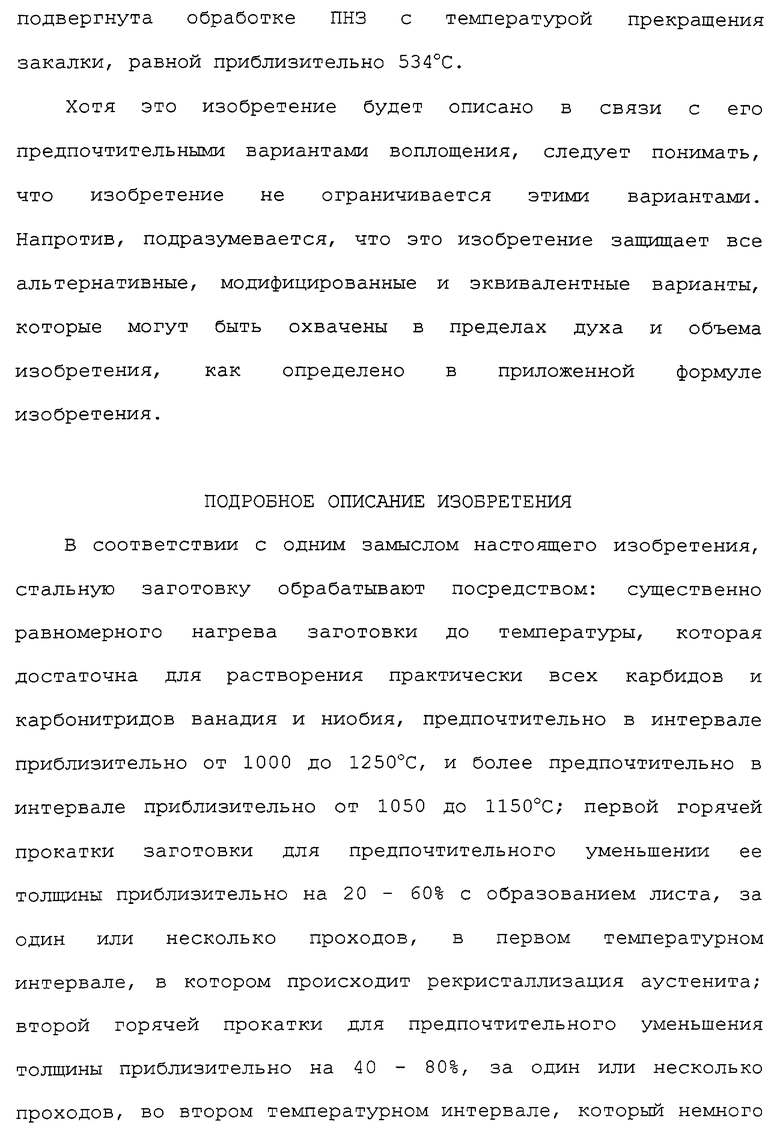

Изобретение относится к толстолистовой стали для трубопроводов, имеющей прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40oС, по меньшей мере 120 Дж, и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси содержат мелкозернистый нижний бейнит, образованный из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм, и содержащей, вес.%: углерод 0,05-0,1; марганец 1,7-2,1; никель 0,2-1,0; ниобий 0,01-0,1; титан 0,005-0,03; сера менее 0,003; фосфор менее 0,015; молибден 0,25-0,6; железо - остальное. Сталь получают нагревом стальной заготовки до 1050-1250oС, затем уменьшают толщину заготовки, получая лист за один или несколько проходов на горячих валках в интервале температур рекристаллизации аустенита, после чего дополнительно уменьшают толщину листа и закаливают указанный лист, затем дают листу охладиться холодным воздухом до температуры окружающей среды. Техническим результатом изобретения является повышение прочности при отношении предела текучести к пределу прочности на растяжение менее 0,93. 8 с. и 32 з.п. ф-лы, 10 ил., 4 табл.

1. Толстолистовая сталь, содержащая углерод, марганец, фосфор, серу, никель, ниобий, титан, молибден и железо, отличающаяся тем, что она имеет прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 120 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм, причем эта толстолистовая сталь получена из повторно нагретой стали, содержащей компоненты в следующем соотношении, мас.%:

Углерод 0,05-0,10

Марганец 1,7-2,1

Фосфор Менее 0,015

Сера Менее 0,003

Никель 0,2-1,0

Ниобий 0,01-0,10

Титан 0,005-0,03

Молибден 0,25-0,6

Железо Остальное

2. Сталь по п.1, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Кремний 0-0,6

Алюминий 0-0,06

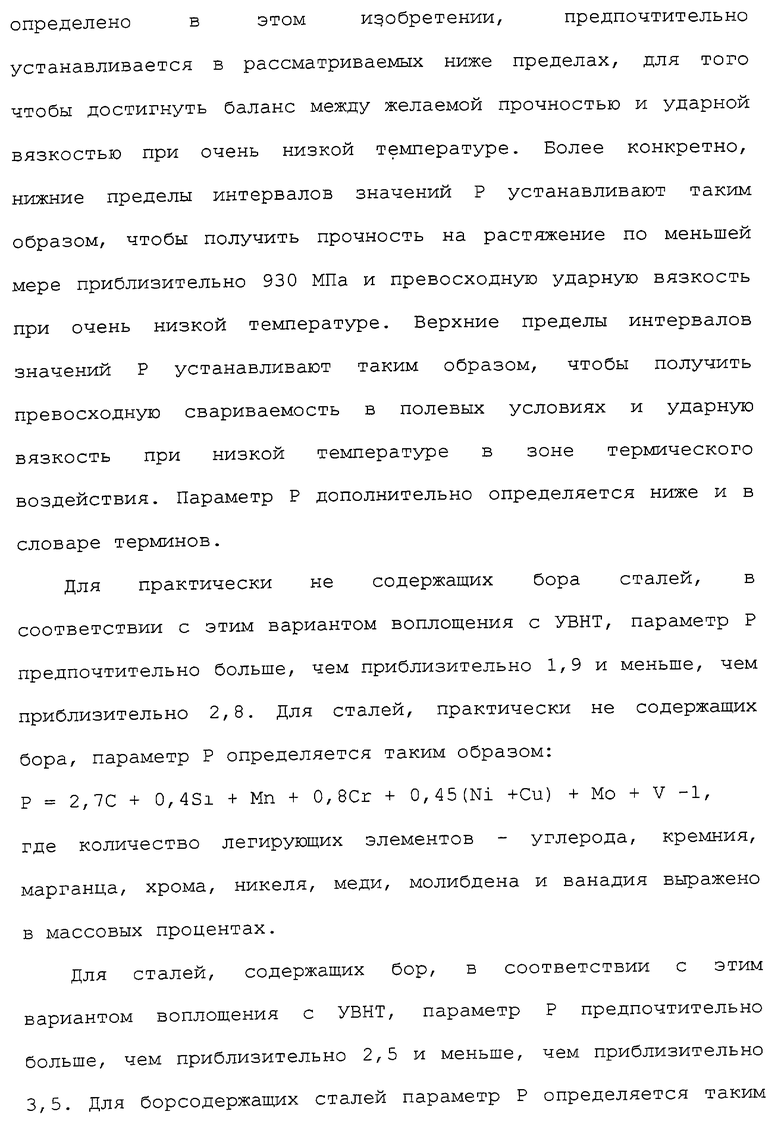

3. Сталь по п.1, отличающаяся тем, что она практически не содержит бора и имеет значение параметра Р от 1,9 до 2,8, при этом параметр Р определяется как:Р=2,7С+0,4Si+Мn+0,8Сr+0,45(Ni+Cu)+Мо+V-1,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%, а содержание Мо предпочтительно составляет по меньшей мере 0,35 мас.%.

4. Сталь по п.3, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

5. Сталь по п.1, отличающаяся тем, что она дополнительно содержит бор в количестве от 0,0006 до 0,0020 мас.% и имеет значение параметра Р от 2,5 до 3,5, при этом параметр Р определяется как:Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2Мо+V,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%.

6. Сталь по п.5, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

7. Сталь по любому из пп.1-6, отличающаяся тем, что она дополнительно содержит, мас.%:Кальций 0,001-0,006

РЗМ 0,001-0,02

Магний 0,0001-0,006

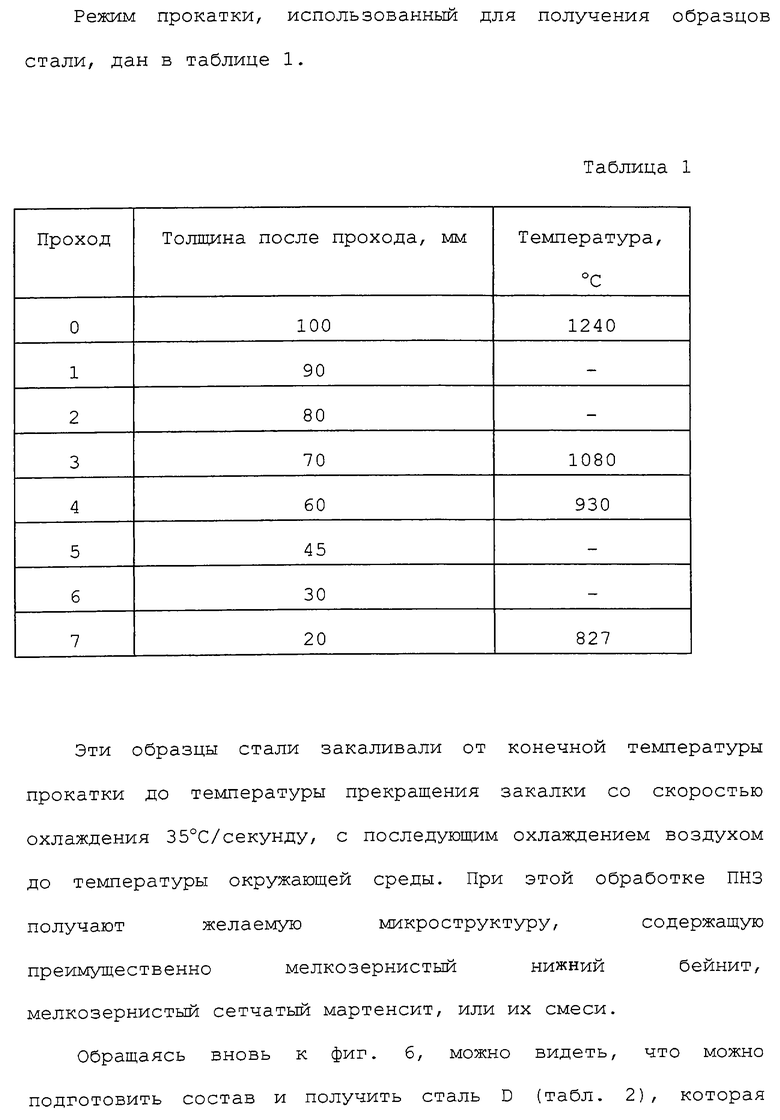

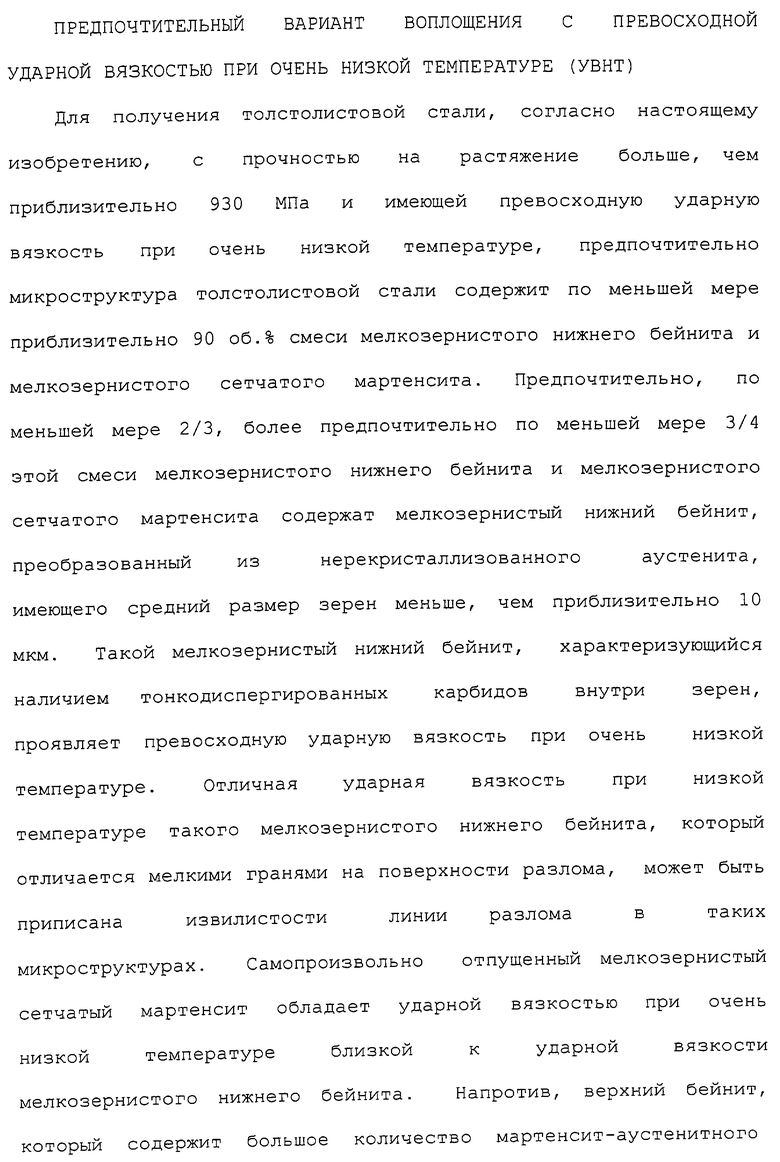

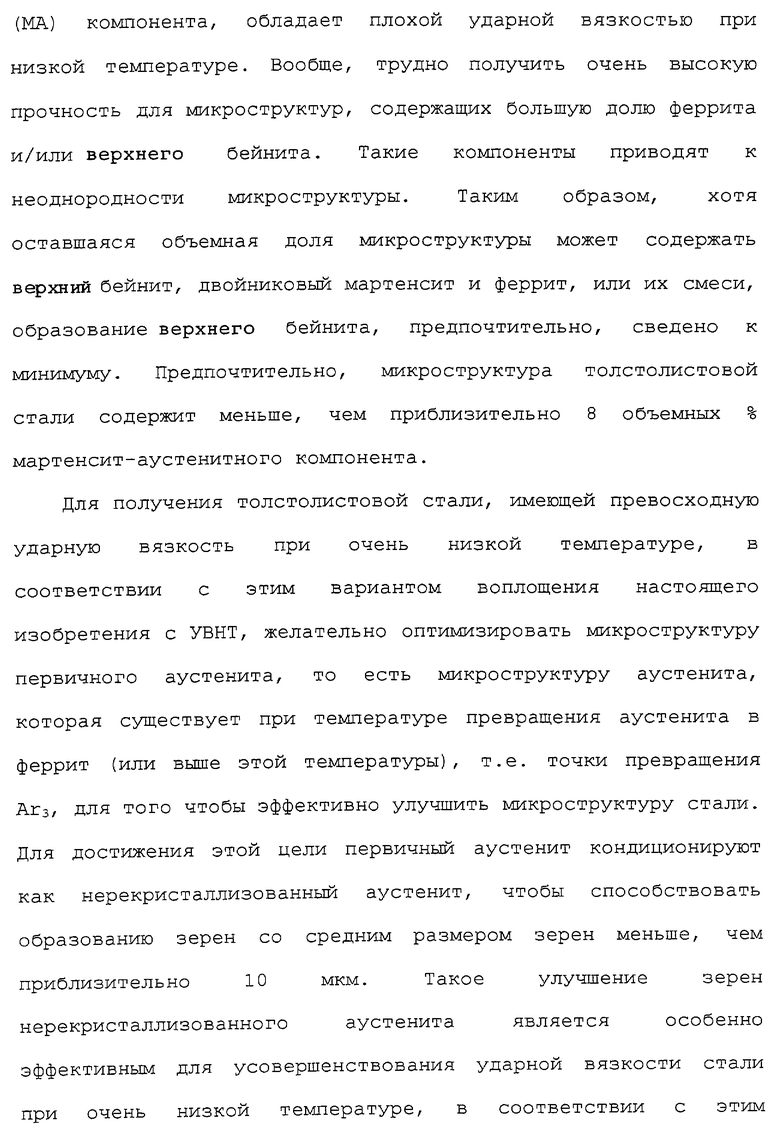

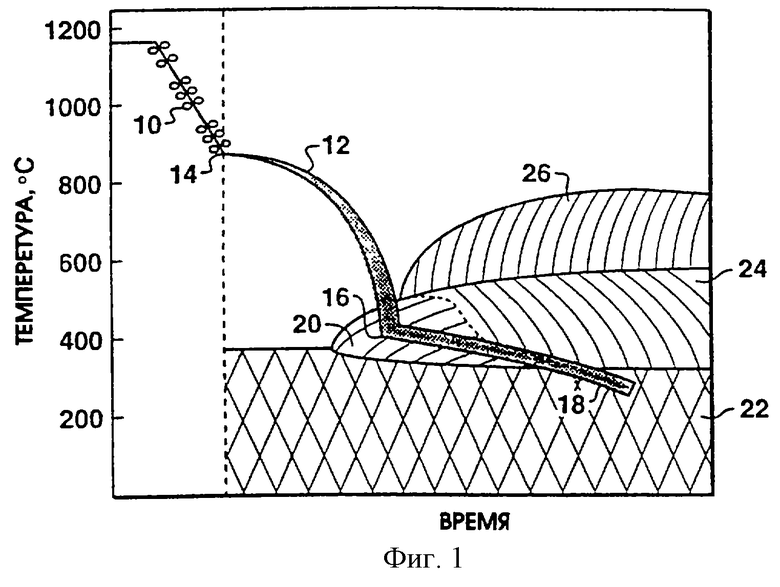

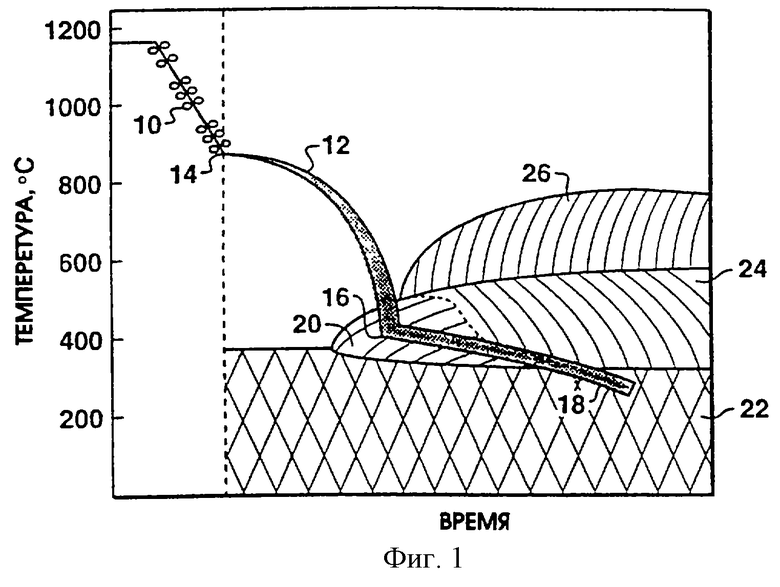

8. Способ получения толстолистовой стали, имеющей прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 120 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше, чем приблизительно 10 мкм, включающий нагрев и закалку, отличающийся тем, что a) нагрев стальной заготовки проводят до температуры в интервале от 1050 до 1250°С, b) уменьшают толщину заготовки до толщины листа за один или несколько проходов на горячих валках в первом температурном интервале рекристаллизации аустенита, c) дополнительно уменьшают толщину листа более чем на 50% за один или несколько проходов на горячих валках во втором температурном интервале, в котором аустенит не рекристаллизуется, при этом указанная горячая прокатка завершается при тепературе окончательной прокатки выше 700°С, а также выше точки превращения Аr3, d) закалку листа проводят со скоростью по меньшей мере 10°С/с до температуры прекращения закалки в интервале от 450 до 200°С, затем е) прекращают закалку и проводят охлаждение указанного листа воздухом до температуры окружающей среды, для того чтобы облегчить завершение преобразования структуры толстолистовой стали в структуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоит из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм.9. Способ по п.8, отличающийся тем, что второй температурный интервал на стадии с) выбирают ниже 950°С.10. Способ по п.8, отличающийся тем, что температуру окончательной прокатки на стадии с) выбирают ниже 850°С.11. Толстолистовая сталь, содержащая углерод, марганец, фосфор, серу, никель, ниобий, титан, молибден и железо, отличающаяся тем, что она имеет прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 120 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую менее 8 об.% мартенситно-аустенитного компонента и по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 составляют мелкозернистый нижний бейнит, образованный из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм, причем эта толстолистовая сталь получена из повторно нагретой стали, содержащей компоненты в следующем соотношении, мас.%:Углерод 0,05-0,10

Марганец 1,7-2,1

Фосфор Менее 0,015

Сера Менее 003

Никель 0,2-1,0

Ниобий 0,01-0,10

Титан 0,005-0,03

Молибден 0,25-0,6

Железо Остальное

12. Сталь по п.11, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Кремний 0-0,6

Алюминий 0-0,06

13. Сталь по п.11, отличающаяся тем, что она практически не содержит бора и имеет значение параметра Р от 1,9 до 2,8, при этом параметр Р определяется как:Р=2,7С+0,4Si+Мn+0,8Сr+0,45(Ni+Cu)+Мо+V-1,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%, а содержание Мо предпочтительно составляет по меньшей мере 0,35 мас.%.

14. Сталь по п.13, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

15. Сталь по п.11, отличающаяся тем, что она дополнительно содержит бор в количестве от 0,0006 до 0,0020 мас.% и имеет значение параметра Р от 2,5 до 3,5, при этом параметр Р определяется как:Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2Mo+V,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сг, Мо и V выражено в мас.%.

16. Сталь по п.15, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

17. Сталь по любому из пп.11-16, отличающаяся тем, что она дополнительно содержит, мас.%:Кальций 0,001-0,006

РЗМ 0,001-0,02

Магний 0,0001-0,006

18. Способ получения толстолистовой стали, имеющей прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 120 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую менее 8 об.% мартенситно-аустенитного компонента и по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, преобразованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше, чем приблизительно 10 мкм, включающий нагрев и закалку, отличающийся тем, что a) нагрев стальной заготовки проводят до температуры в интервале от 1050 до 1250°С, b) уменьшают толщину заготовки до толщины листа за один или несколько проходов на горячих валках в первом температурном интервале рекристаллизации аустенита, c) дополнительно уменьшают толщину листа более чем на 50% за один или несколько проходов на горячих валках во втором температурном интервале, в котором аустенит не рекристаллизуется, при этом указанная горячая прокатка завершается при температуре окончательной прокатки выше 70°С, а также выше точки превращения Аr3, d) закалку листа проводят со скоростью по меньшей мере 10°С/с до температуры прекращения закалки в интервале от 450 до 200°С, затем e) прекращают закалку и проводят охлаждение указанного листа воздухом до температуры окружающей среды, для того чтобы облегчить завершение преобразования структуры толстолистовой стали в структуру, содержащую менее 8 об.% мартенситно-аустенитного компонента и по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоит из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм.19. Способ по п.18, отличающийся тем, что второй температурный интервал на стадии с) выбирают ниже 950°С.20. Способ по п.18, отличающийся тем, что температуру окончательной прокатки на стадии с) выбирают ниже 850°С.21. Толстолистовая сталь, содержащая углерод, марганец, фосфор, серу, никель, ниобий, титан, молибден и железо, отличающаяся тем, что она имеет прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 175 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм, причем эта толстолистовая сталь получена из повторно нагретой стали, содержащей компоненты в следующем соотношении, мас.%:Углерод 0,05-0,10

Марганец 1,7-2,1

Фосфор Менее 0,015

Сера Менее 0,003

Никель 0,2-1,0

Ниобий 0,01-0,10

Титан 0,005-0,03

Молибден 0,25-0,6

Железо Остальное

22. Сталь по п.21, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Кремний 0-0,6

Алюминий 0-0,06

23. Сталь по п.21, отличающаяся тем, что она практически не содержит бора и имеет значение параметра Р от 1,9 до 2,8, при этом параметр Р определяется как:Р=2,7С+0,4Si+Мn+0,8Сr+0,45(Ni+Cu)+Мо+V-1,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%, а содержание Мо предпочтительно составляет по меньшей мере 0,35 мас.%.

24. Сталь по п.23, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

25. Сталь по п.21, отличающаяся тем, что она дополнительно содержит бор в количестве от 0,0006 до 0,0020 мас. % и имеет значение параметра Р от 2,5 до 3,5, при этом параметр Р определяется как:Р=2,7С+0,4Si+Мn+0,8Сr+0,45(Ni+Cu)+2Мо+V,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%.

26. Сталь по п.25, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

27. Сталь по любому из пп.21-26, отличающаяся тем, что она дополнительно содержит, мас.%:Кальций 0,001-0,006

РЗМ 0,001-0,02

Магний 0,0001-0,006

28. Способ получения толстолистовой стали, имеющей прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С по меньшей мере 175 Дж, критическую температуру хрупкости ниже -60°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, преобразованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше, чем приблизительно 10 мкм, включающий нагрев и закалку, отличающийся тем, что a) нагрев стальной заготовки проводят до температуры в интервале от 1050 до 1250°С, b) уменьшают толщину заготовки до толщины листа за один или несколько проходов на горячих валках в первом температурном интервале рекристаллизации аустенита, c) дополнительно уменьшают толщину листа более чем на 50% за один или несколько проходов на горячих валках во втором температурном интервале, в котором аустенит не рекристаллизуется, при этом указанная горячая прокатка завершается при температуре окончательной прокатки выше 700°С, а также выше точки превращения Аr3, d) закалку листа проводят со скоростью по меньшей мере 10°С/с до температуры прекращения закалки в интервале от 450 до 200°С, затем e) прекращают закалку и проводят охлаждение указанного листа воздухом до температуры окружающей среды, для того чтобы облегчить завершение преобразования структуры толстолистовой стали в структуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоит из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм.29. Способ по п.28, отличающийся тем, что второй температурный интервал на стадии с) выбирают ниже 950°.30. Способ по п.28, отличающийся тем, что температуру окончательной прокатки на стадии с) выбирают ниже 850°С.31. Толстолистовая сталь, содержащая углерод, марганец, фосфор, серу, никель, ниобий, титан, молибден и железо, отличающаяся тем, что она имеет прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрсзом по Шарпи при -40°С, по меньшей мере 175 Дж, критическую температуру хрупкости ниже -85°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм, причем эта толстолистовая сталь получена из повторно нагретой стали, содержащей компоненты в следующем соотношении, мас.%:Углерод 0,05-0,10

Марганец 1,7-2,1

Фосфор Менее 0,015

Сера Менее 0,003

Никель 0,2-1,0

Ниобий 0,01-0,10

Титан 0,005-0,03

Молибден 0,25-0,6

Железо Остальное

32. Сталь по п.31, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Кремний 0-0,6

Алюминий 0-0,06

33. Сталь по п.31, отличающаяся тем, что она практически не содержит бора и имеет значение параметра Р от 1,9 до 2,8, при этом параметр Р определяется как:Р=2,7С+0,4Si+Мn+0,8Сr+0,45(Ni+Cu)+Мо+V-1,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%, а содержание Мо предпочтительно составляет по меньшей мере 0,35 мас.%.

34. Сталь по п.33, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

35. Сталь по п.31, отличающаяся тем, что она дополнительно содержит бор в количестве от 0,0006 до 0,0020 мас.% и имеет значение параметра Р от 2,5 до 3,5, при этом параметр Р определяется как:Р=2,7С+0,4Si+Mn+0,8Сr+0,45(Ni+Cu)+2Мо+V,

где количество легирующих элементов С, Si, Mn, Cr, Ni, Сu, Мо и V выражено в мас.%.

36. Сталь по п.35, отличающаяся тем, что она дополнительно содержит по меньшей мере один компонент, выбранный из группы, включающей, мас.%:Ванадий 0,01-0,1

Медь 0,1-0,8

Хром 0,1-0,8

37. Сталь по любому из пп.31-36, отличающаяся тем, что она дополнительно содержит, мас.%:Кальций 0,001-0,006

РЗМ 0,001-0,02

Магний 0,0001-0,006

38. Способ получения толстолистовой стали, имеющей прочность на растяжение по меньшей мере 930 МПа, энергию удара, измеренную в испытании образцов с V-надрезом по Шарпи при -40°С, по меньшей мере 175 Дж, критическую температуру хрупкости ниже -85°С и микроструктуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоят из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше, чем приблизительно 10 мкм, включающий нагрев и закалку, отличающийся тем, что a) нагрев стальной заготовки проводят до температуры в интервале от 1050 до 1250°С, b) уменьшают толщину заготовки до толщины листа за один или несколько проходов на горячих валках в первом температурном интервале рекристаллизации аустенита, c) дополнительно уменьшают толщину листа более чем на 50% за один или несколько проходов на горячих валках во втором температурном интервале, в котором аустенит не рекристаллизуется, при этом указанная горячая прокатка завершается при температуре окончательной прокатки выше 700°С, а также выше точки превращения Аr3, d) закалку листа проводят со скоростью по меньшей мере 10°С/с до температуры прекращения закалки в интервале от 450 до 200°С, затем e) прекращают закалку и проводят охлаждение указанного листа воздухом до температуры окружающей среды, для того чтобы облегчить завершение преобразования структуры толстолистовой стали в структуру, содержащую по меньшей мере 90 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, в которой по меньшей мере 2/3 указанной смеси состоит из мелкозернистого нижнего бейнита, образованного из нерекристаллизованного аустенита, имеющего средний размер зерен меньше 10 мкм.39. Способ по п.38, отличающийся тем, что второй температурный интервал на стадии с) выбирают ниже 950°С.40. Способ по п.38, отличающийся тем, что температуру окончательной прокатки на стадии с) выбирают ниже 850°С.