I

Изобретение относится к металлургий в частности к конструкционным сталям для изготовления листового проката, используемого для изготовления газопроводных труб, предназначенных для эксплуатации в условиях повышенного градиента внешних температур и повышенного давления транспортируемого газа.

Известна сталь следующего состава lj, вес. %:

УглеродНе более 0,12

КремнийО,90 - 1,2О

Марганец1,ЗО - 1,65

ЖелезоОстальное.

Эта сталь является наиболее близко к изобретению по технической сущности и достигаемому эффекту.

Она имеет следующие механические свойства после термического улучшения:

2

Предел прочности, кг/мм 54

Предел текучести, кГ/мм 4О Относительное удлннение,%19

Огносительное сужение % 60

Ударная вязкость, кГ.м/см

при минус 40 с5,

при минус 7О С3,

Уровень конструкционной прочности указанной стали недостаточно вые ок. Уровень конструкционной прочности стали в настр5пцее время сдерживает стремление эксплуатационников повышать производительность работы магистральных газопроводов в стране, поскольку повышение давления газа в них выше номинального значения приводит к аварийным ситуациям.

Целью изобретения является повышение конструкционной прочности, включая ударную вязкость при отрицательных температурах до минус 7О С.

Указанная цель достигается тем, что предлагаемая сталь дополнительно содержит бор и кальций при следующем соотношении компо4 енгов, вес. %: Углерод О,О8 - О,14

Кремний0,8 - 1,1

Марганец1,4 - 1,85

Бор0,002 - 0,004

Кальций0,04 - 0,08

ЖелезоОстальное.

Состав предлагаемой стали выбран и условий получения при высокотемпературной непрерывной закалке структуры бейнита массивного типа с измельченны размером зерна, приобретаемым в процессе горячей пластической деформации аустенита непосредственно.перед закалкой.

В стали допускается содержание примесей, вес. %: серы - не более 0,035, фосфора - не более 0,035, хрома - не более 0,30, никеля - не более 0,30, меди - не более О,ЗО.

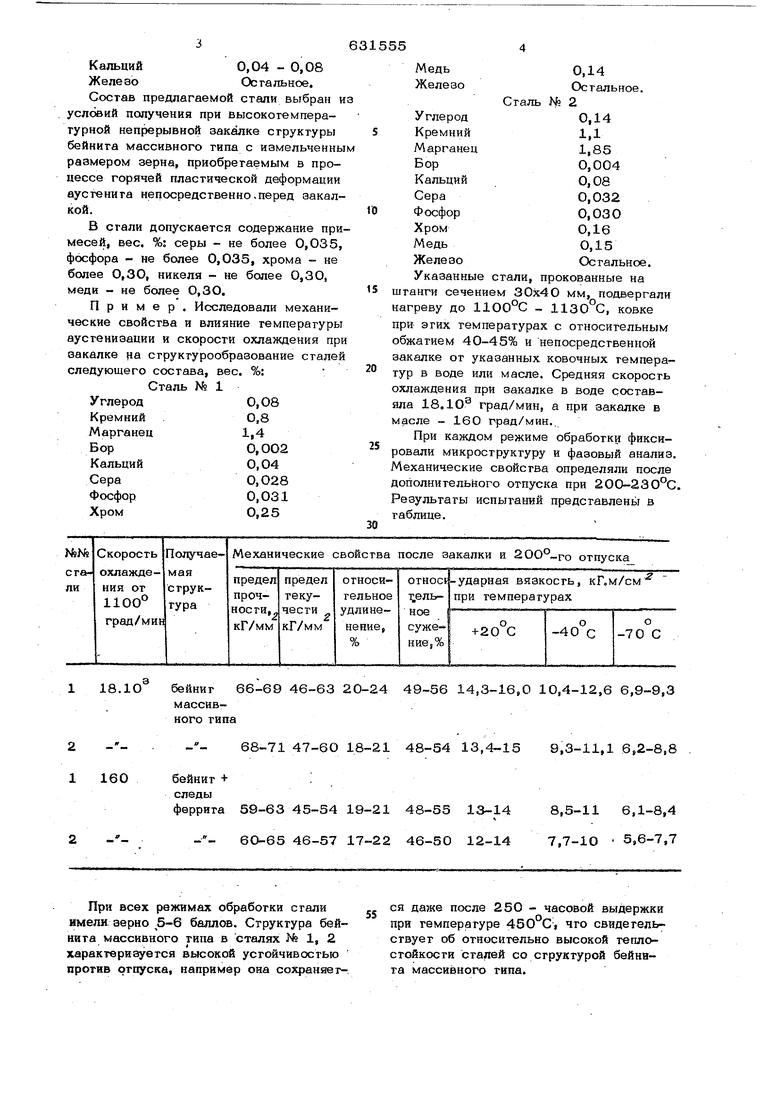

Пример. Исследовали механические свойства и влияние температуры аустенизации и скорости охлаждения при закалке на структурообразование сталей следующего состава, вес. %: Сталь № 1

Углерод0,08

Кремний0,8

Марганец1,4

Бор0,002

Кальций0,04

Сера0,028

Фосфор0,031

Хром0,25

0,14

Остальное.

Сталь №

2

0,14

1,1

ц

1,85

0,004

0,08

0,032

0,030

0,16

0,15

Остальное.

Указанные стали, прокованные на штанги сечением 30x40 мм, подвергали нагреву до 1100°С - 1130°С, ковке при этих температурах с относительным обжатием 40-45% и непосредственной закалке от указанных ковочных температур в воде или масле. Средняя скорость охлаждения при закалке в воде составяла 18,1О град/мин, а при закалке в масле - 16О град/мин.

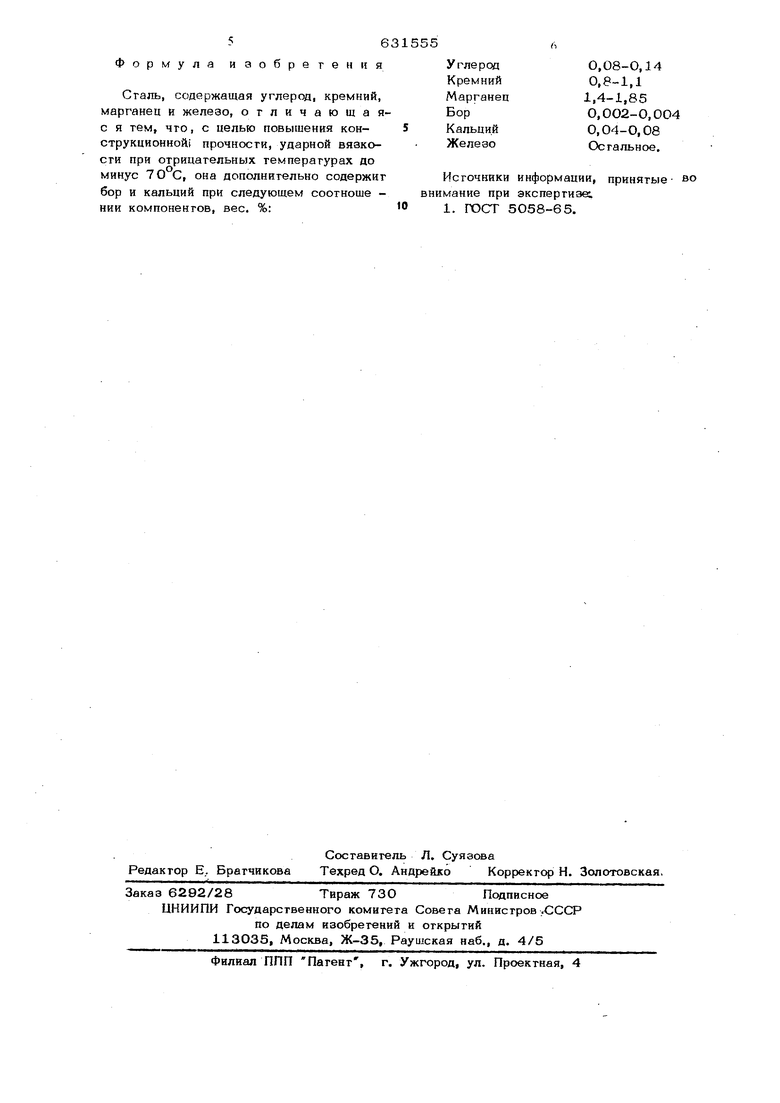

При каждом режиме обработки фиксировали микроструктуру и фазовый анализ Механические свойства определяли после дополнительного отпуска при 200-23О°С Результаты испытаний представленьт в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ БЕЙНИТНАЯ СТАЛЬ | 2014 |

|

RU2555306C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

При всех режимах обработки стали имели зерно 5-6 баллов. Структура бейнита массивного типа в сталях № 1, 2 характеризуется высокой устойчивостью против отпуска, например она сохраняется даже после 250 - часовой выдержки при температуре 4SO С, что свидетельствует об относительно высокой теплостойкости сталей со структурой бейнита массивного типа. 49-56 14,3-16,0 10,4-12,6 6,9-9,3 48-54 13,4-15 9,3-11,1 6,2-8,8 48-55 13-148,5-11 6,1-8,4 46-50 12-147,7-1О 5,6-7,7 Формула изобретения Сталь, содержащая углерод, кремний, марганец и железо, отличаюшаяс я тем, что, с целью повышения конструкционноШ прочности, ударной вязкости при отрицательных температурах до минус 70 С, она дополнительно содержит бор и кальций при следующем соотноше НИИ компонентов, вес. %: Углерод 0,08-0,14 Кремний 0,8-1,1 Марганец 1,4-1,85 0,ОО2-0,ОО4 Кальций 0,04-0,08 Железо Остальное. Источники информации, принятые во мание при экспертизе; 1. ГОСТ 5О58-65.

Авторы

Даты

1978-11-05—Публикация

1977-05-05—Подача