Изобретение относится к сверхпрочной стали, имеющей предел прочности на растяжение, по меньшей мере, 950 МПа и повышенную низкотемпературную ударную вязкость и свариваемость, причем данную сталь можно широко использовать для изготовления магистральных трубопроводов для транспортировки природных газов и сырой нефти и в качестве материала из стали, пригодного для его использования при сварке различных резервуаров, находящихся под давлением, и другого промышленного оборудования.

В последнее время требуемая прочность магистральных трубопроводов, используемых для транспортировки сырой нефти и природных газов на длинные расстояния, повышалась вследствие (1) улучшения эффективности транспортировки путем использования более высокого давления и (2) улучшения эффективности укладки за счет уменьшения наружных диаметров и веса магистральных трубопроводов. Ранее практическое применение получили трубопроводы с прочностью до Х80 согласно Американскому институту нефти (Americam Petroleum Institute) (по меньшей мере 620 МПа по пределу прочности на растяжение), тем не менее потребность в магистральных трубопроводах более высокой прочности увеличилась.

В качестве стали для магистральных трубопроводов обычно известна сталь со сверхнизким содержанием углерода-высоким содержанием Mn-Nb-(Mo)-(Ni) -следами В - следами Ti, которая имеет структуру, содержащую в основном мелкозернистый бейнит, однако верхний предел прочности этой стали на растяжение максимально составляет 750 МПа. В этой базовой компонентной системе не существует сверхпрочной стали, имеющей структуру, в основном содержащую мелкозернистый мартенсит. Полагали, что в структуре, в основном содержащей бейнит, никогда не может быть достигнут предел прочности на растяжение более 950 МПа, и, кроме того, низкотемпературная ударная вязкость ухудшается, если содержание мартенситной структуры увеличивается.

В настоящее время проведены исследования метода производства сверхпрочных магистральных трубопроводов на основе обычных технологий производства трубопроводов Х80 (например, "NKK Engineening Repont", N 138 (1992), "стр. 24-31 и "The th Offshore Mechanics and Aretic Engineering " (1998), том V, стр. 179-185), однако полагают, что производство магистральных трубопроводов Х100 (предел прочности на растяжение не менее 760 МПа) является пределом по данным технологиям.

Кроме того, известна высокопрочная свариваемая сталь, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, азот, бор, медь, хром, ванадий, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит и бейнит (JP, 2-250941 A, C 22 C 38/00, C 21 D 8/02, C 22 C 38/32, 08.10.90.

Для того, чтобы достичь сверхпрочности в трубопроводах, все еще нужно решить множество проблем, таких как баланс между прочностью и низкотемпературной ударной вязкостью, пластичностью зоны термического влияния (ЭТВ) при сварке, свариваемостью в полевых условиях, размягчение шва и т.д., и добиваются быстрого развития революционных сверхпрочных магистральных трубопроводов (более Х100).

При получении сверхпрочных магистральных труб необходимо соблюдать баланс между прочностью и низкотемпературной вязкостью, обеспечить возможность сварки труб в полевых условиях, в том числе при сварке и монтаже в холодных районах и получить трубы с пределом прочности на растяжение, по меньшей мере, равный 950 МПа.

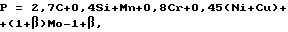

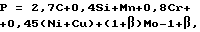

Получение указанного технического результата обеспечивается согласно изобретению за счет того, что высокопрочная свариваемая сталь имеет показатель прокаливаемости при ее закалке в пределах от 2,5 до 4,0, определяемый в зависимости от ее химического состава по следующей формуле:

где P - показатель прокаливаемости при закалке стали.

β - условный параметр, зависящий от эффективности бора B, причем при B < 3ppm β = 0 , а при В≥3 ppm β = 1, а микроструктура стали содержит, по меньшей мере, 60 об. % мартенсита, полученного из нерекристаллизованного аустенита, имеющего эффективный средний размер dγ аустенитных зерен не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита равна, по меньшей мере, 90%, при следующем отношении компонентов, вес. %:

Углерод - 0,05 - 0,10

Кремнии - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,60

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Бор - до 0,0020

Медь - до 1,2

Хром - до 0,8

Ванадий - До 0,10

Железо и неизбежные примеси - Остальное

Такая высокопрочная свариваемая сталь может содержать 6 вес.%: 0,0003 - 0,0020 бора, 0,1 - 1,2 меди, 0,1 - 0,8 хрома и 0,01 - 0,10 ванадия.

Кроме того сталь может дополнительно содержать, по меньшей мере, один из следующих компонентов, вес.%:

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Согласно второму варианту выполнения изобретения высокопрочная свариваемая сталь, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобии, титан, алюминии, азот, бор, медь, хром, ванадий, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит и бейнит, отличается тем, что она имеет показатель прокаливаемости при закалке в пределах от 2,5 до 4,0, определяемый в зависимости от ее химического состава по следующей формуле P = 2,7C - 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + 2Mo, где P - показатель прокаливаемости при закалке стали, причем микроструктура указанной стали содержит, по меньшей мере, 60% мартенсита, полученного из нерекристаллизованного аустенита, имеющего эффективный средний размер dγ аустенитных зерен - не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита равна, по меньшей мере, 90%, при следующем отношении компонентов, вес. %:

Углерод - 0,05-0,10

Кремний - не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,01

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15-0,60

Ниобий - 0,01-0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Бор - 0,0003 - 0,0020

Медь - До 1,2

Хром - До 0,8

Ванадий - До 0,10

Железо и неизбежные примеси - Остальное

Такая высокопрочная свариваемая сталь может содержать в вес.%: 0,01 - 0,10 ванадия, 0,1 - 1,2 меди, 0,1 - 0,8 хрома.

Согласно третьему варианту высокопрочная свариваемая сталь, содержащая углерод, кремний, марганец, фосфор, серу, никель, медь, молибден, ниобий, титан, алюминий, азот, хром, ванадий, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит и бейнит, отличается тем, что она имеет показатель прокаливаемости при закалке в пределах от 2,5 до 4,0, определяемый в зависимости от ее химического состава по следующей формуле P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + Mo + V - 1, где P - показатель прокаливаемости при закалке стали, причем микроструктура стали содержит, по меньшей мере, 60 об.% мартенсита, полученного из перекристаллизованного аустенита, имеющего эффективный средний размер аустенитных зерен не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита составляет, по меньшей мере, 90%, при следующем отношении компонентов вес.%:

Углерод - 0,05-0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,3 - 1,0

Медь - 0,8 - 1,2

Молибден - 0,35-0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Хром - до 0,8

Ванадий - до 0,10

Железо и неизбежные примеси - Остальное

При этом сталь может содержать в вес.% ванадий 0,01 - 0,10, хром 0,1 - 0,8.

Кроме того является целесообразным, если сталь дополнительно содержит, по меньшей мере, один из следующих элементов, вес.%:

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Используемые здесь термины "мартенсит" и "бейнит" характеризуют не только мартенсит и бейнит сами по себе, но включают также так называемые "отпущенный мартенсит" и "отпущенный бейнит", полученные путем их отпуска.

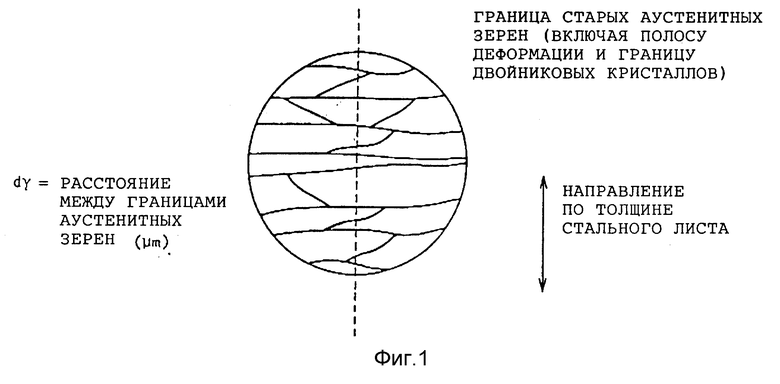

На фиг. 1 изображено определение эффективного среднего размера аустенитных зерен (dγ).

Первая отличительная черта изобретения заключается в том, что сталь относится к типу низкоуглеродистой стали с высоким содержанием Mn (по меньшей мере, 1,7%), к которой композиционно добавлены Ni - Nb - Mo - следы Ti и микроструктура содержит мелкозернистый мартенсит, полученный превращением из нерекристаллизированного аустенита со средним размером аустенитных зерен (dγ) не более 10 мкм, а также бейнит.

Низкоуглеродистая сталь с высоким содержанием M-Nb-Mo ранее была хорошо известна как сталь для магистральных трубопроводов, имеющая мелкоигольчатую структуру, однако верхний предел ее прочности на растяжение составляет максимально 750 МПа. В этой основной системе химического состава не существует сверхпрочной стали с мелкозернистой отпущенной смешанной структурой мартенсит/бейнит. Полагали, что для отпущенной мартенсит/бейнитной структуры Nb-Mo стали никогда нельзя достичь предела прочности на растяжение выше 950 МПа, и более того, что низкотемпературная ударная вязкость и свариваемость в полевых условиях также недостаточны.

Вначале будет объяснена микроструктура стали по настоящему изобретению.

Чтобы достичь сверхпрочности в отношении предела прочности на растяжение по меньшей мере 950 МПа, микроструктура стального материала должна содержать заданное количество мартенсита, и его доля должна быть по меньшей мере 60%. Если доля мартенсита составляет не более 60%, достаточная прочность не может быть достигнута и, более того, становится трудным обеспечить превосходную низкотемпературную ударную вязкость (наиболее желаемая доля мартенсита для прочности и низкотемпературной ударной вязкости составляет от 70 до 90%). Однако, предполагаемые прочность/низкотемпературная ударная вязкость не могут быть достигнуты даже при доле мартенсита по меньшей мере 60%, если остальная структура не подходит. Поэтому сумма доли мартенсита и доли бейнита должна быть по меньшей мере 90%.

Превосходная низкотемпературная ударная вязкость может быть достигнута не всегда даже тогда, когда вид микроструктуры ограничен так, как было описано выше. Чтобы достигнуть превосходной низкотемпературной ударной вязкости, необходимо оптимизировать аустенитную структуру перед γ-α превращением (предшествующая аустенитная структура) и эффективно улучшить конечную структуру стального материала. По этой причине в настоящем изобретении предшествующая аустенитная структура ограничена нерекристаллизованным аустенитом, и средний размер его зерен (dγ) не превышает 10 мкм. Было обнаружено то, что превосходный баланс между прочностью и низкотемпературной ударной вязкостью можно получить даже для смешанной структуры мартенсита и бейнита в Nb-Mo стали, для которой в прошлом полагали плохую низкотемпературную ударную вязкость вследствие таких ограничений.

Снижение размера зерен нерекристаллизованного аустенита до размера мелких зерен особенно эффективно для улучшения низкотемпературной ударной вязкости стали типа Nb-Mo по настоящему изобретению. Для того, чтобы достигнуть предполагаемой низкотемпературной ударной вязкости (например, не выше - 80oC по температуре перехода в ударном испытании с V-образным надрезом по Шарпи (Charpy), средний размер зерен должен быть менее 10 мкм. Здесь эффективный средний размер аустенитных зерен определен так, как показано на фиг. 1, и в измерении размера аустенитных зерен принимают во внимание полосу деформации и двойниковую границу, которые имеют те же функции, что и граница аустенитного зерна. Более конкретно, для определения dγ всю длину прямой линии, проведенной в направлении толщины стальной пластины, делят на число точек пересечения с границами аустенитных зерен, существующих на данной прямой линии. Было обнаружено, что определенный таким образом средний размер аустенитных зерен чрезвычайно тесно коррелирует с низкотемпературной ударной вязкостью (температурой перехода при ударном испытании Шарпи).

Также было выяснено то, что когда строго контролируют химический состав (добавление большого количества Mn-Nb - большого количества Mo) стального материала и его микроскопическую структуру (без перекристаллизации аустенита) так, как описано выше, на разломе при ударном испытании по Шарпи происходит отделение, и т. п., и можно дополнительно улучшить температуру перехода излома (неразборчиво). Отделение представляет собой явление пластинчатого отслаивания, происходящего на разломе при ударном испытании по Шарпи, и т.д., параллельно поверхности пластины, и полагают, что оно уменьшает степень трехосного напряжения при вершине хрупкой трещины и улучшает свойства по остановке распространения хрупкой трещины.

Второй отличительный признак настоящего изобретения заключается в том, что (1) сталь относится к типу низкоуглеродистой стали с высоким содержанием Mn, к которой композиционно добавлены Ni-Mo-Nb-следы B-следы Тi и (2) ее микроскопическая структура в основном содержит мелкозернистую мартенситную структуру, полученную превращением из нерекристаллизованного аустенита, имеющего средний размер аустенитных зерен (dγ) не более 10 мкм.

Третий отличительный признак настоящего изобретения заключается в том, что (1) сталь относится к типу низкоуглеродистой стали с высоким содержанием Mn (по меньшей мере 1,7 %) с дисперсионным затвердением путем выделения Cu которая содержит от 0,8 до 1,2% Cu и к которой композиционно добавлены Ni-Nb-Cu-Mo - следы Тi и (2) ее микроскопическая структура в основном содержит мелкозернистый мартенсит и бейнит, полученные превращением из нерекристаллизованного аустенита, имеющего средний размер аустенитных зерен (dγ) не более 10 мкм.

Стали с дисперсионным затвердением путем выделения Cu в прошлом использовали в качестве высокопрочных сталей (по классу с пределом прочности на растяжение 784 МПа) для резервуаров, используемых под давлением, однако не было найдено примеров разработки сверхпрочных магистральных трубопроводов более высокого уровня, чем Х100. Предположительно это так, потому что сталь с дисперсионным отверждением путем выделения Cu может легко приобрести прочность, однако ее низкотемпературная ударная вязкость недостаточна для магистрального трубопровода.

Что касается низкотемпературной ударной вязкости, то чрезвычайно важны характеристики прекращения распространения трещин, вместе с параметрами по появлению хрупкого разрушения в трубопроводах. В случае обычной стали с отверждением за счет выделения Cu, характеристики появления хрупкого разрушения по параметрам Шарпи являются в значительной степени удовлетворительными, однако характеристики по прекращению хрупкого разрушения недостаточны. Это так, поскольку (1) улучшение микроструктуры недостаточно и (2) так называемое "отделение", происходящее на разломе при ударном испытании по Шарпи не используется. (Отделение представляет собой явление пластинчатого отслаивания, происходящего на разломе при ударном испытании по Шарпи, и т.д. , параллельно поверхности пластины и полагают, что оно уменьшает степень трехосного напряжения на дальнем конце хрупкой трещины и улучшает свойства по остановке распространения хрупкой трещины).

Однако, удовлетворительная низкотемпературная ударная вязкость может быть достигнута не всегда даже тогда, когда вид микроструктуры ограничен так, как было описано выше, чтобы достигнуть превосходной низкотемпературной ударной вязкости, необходимо оптимизировать аустенитную структуру перед γ-α превращением и эффективно улучшить конечную структуру стального материала. По этой причине в настоящем изобретении предшествующая аустенитная структура ограничена нерекристаллизованным аустенитом, и средний размер его зерен (dγ) не превышает 10 мкм. Таким образом, было обнаружено то, что крайне превосходный баланс между прочностью и низкотемпературной ударной вязкостью можно получить даже для смешанной структуры мартенсита и бейнита в Nb-Cu стали, для которой в прошлом полагали плохую низкотемпературную ударную вязкость.

Улучшение размера зерен нерекристаллизованного аустенита особенно эффективно для улучшения низкотемпературной ударной вязкости стали типа Nb-Cu по настоящему изобретению. Для того, чтобы достигнуть предполагаемой низкотемпературной ударной вязкости (температуры перехода в ударном испытании с V-образным надрезом по Шарпи не выше -80oC), средний размер зерен должен быть менее 10 мкм. Здесь эффективный средний размер аустенитных зерен определен так, как показано на фиг. 1, и в измерении размера аустенитных зерен принимают во внимание полосу превращения и границу двойниковых кристаллов, которые имеют те же функции, что и граница аустенитного зерна. Более конкретно, для определения dγ всю длину прямой линии, проведенной в направлении толщины стального листа, делят на число точек пересечения с границами аустенитных зерен, существующих на прямой линии. Было обнаружено, что определенный таким образом средний размер аустенитных зерен чрезвычайно тесно коррелирует с низкотемпературной ударной вязкостью (температурой перехода при ударном испытании по Шарпи).

Также было выяснено то, что когда строго контролируют химический состав стального материала (добавление большого количества Mn-Nb-Mo-Cu) и форму его микроскопической структуры (без рекристаллизации аустенита) так, как описано выше, на разломе при ударном испытании по Шарпи происходит отделение, и т.п. , и можно дополнительно улучшить температуру перехода излома.

Для того, чтобы получить сверхвысокую прочность в отношении предела прочности на растяжение по меньшей мере 950 МПа, микроскопическая структура стали должна содержать заданное количество мартенсита, и его доля должна быть по меньшей мере 90%. Если доля мартенсита составляет менее 90%, то нельзя достигнуть достаточной прочности и, более того, становится трудным обеспечить удовлетворительную низкотемпературную ударную вязкость.

Однако, даже когда микроскопическую структуру стали жестко контролируют так, как описано выше, не может быть получен стальной материал, имеющий предполагаемые характеристики. Для того, чтобы добиться этой цели, необходимо ограничить химические составы вместе с микроструктурой.

Далее будут пояснены причины ограничения составляющих элементов.

Содержание C ограничено в пределах 0,05-0,10%. Углерод чрезвычайно эффективен для улучшения прочности стали, и для достижения требуемой прочности в мартенситной структуре требуется по меньшей мере 0,05% C. Однако, если содержание C слишком велико, заметно ухудшаются низкотемпературные ударные вязкости как металла-основы, так и ЗТВ, а также свариваемость в полевых условиях. Поэтому, верхний предел C установлен как 0,10%. Однако, величина верхнего предела предпочтительно ограничена 0,08%.

Si добавляют для раскисления и улучшения прочности. Однако, если его добавленное количество слишком велико, ударная вязкость ЗТВ и свариваемость в полевых условиях заметно ухудшаются. Поэтому установлен его верхний предел в 0,6%. Можно достичь достаточного раскисления стали с помощью Al или Ti, и не всегда требуется добавлять Si.

Mn является обязательным элементом для превращения микроскопической структуры стали по настоящему изобретению в структуру, в основном содержащую мартенсит, и для обеспечения превосходного баланса между прочностью и низкотемпературной ударной вязкостью, и его нижний предел составляет 1,7%. Однако, если добавленное количество Mn слишком велико, повышается прокаливаемость стали, так что не только ухудшаются ударная вязкость ЗТВ и свариваемость в полевых условиях, но также усиливается центральная сегрегация в слябе непрерывного литья и ухудшается низкотемпературная ударная вязкость металла-основы. Поэтому верхний предел установлен на уровне 2,5 %.

Цель добавления Ni заключается в том, чтобы улучшить низкоуглеродистую сталь по настоящему изобретению без ухудшения низкотемпературной ударной вязкости и свариваемости в полевых условиях. В сравнении с добавлением Cr и Mo, добавление Ni приводит к меньшему образованию упрочненной структуры и прокатаной структуре (в особенности полосы центральной сегрегации в слябе непрерывного литья), что вредит низкотемпературной ударной вязкости, и, кроме того, было обнаружено, что добавление следового количества Ni, по меньшей мере 0,1%, также эффективно для улучшения ударной вязкости ЗТВ. (С точки зрения ударной вязкости ЗТВ, особенно эффективным количеством добавленного Ni является по меньшей мере 0,3%). Однако, если добавленное количество слишком велико, то ухудшается не только экономика, но также и ударная вязкость ЗТВ и свариваемость в полевых условиях. Таким образом, его верхний предел установлен на уровне 1,0%. Добавление Ni также эффективно для предотвращения Cu- трещин во время непрерывного литья и во время горячей прокатки. В данном случае Ni нужно добавлять в количестве, составляющем по меньшей мере 1/3 от количества Cu.

Mo добавляют для того, чтобы улучшить прокаливаемость стали и чтобы получить заданную структуру, в основном содержащую мартенсит. В случае B-содержащих сталей влияние Mo на прокаливаемость увеличивается, и множитель перед Mo в нижеуказанной величине P становится равным 2 для B-содержащих сталей в сравнении с 1 в стали без B. Поэтому добавление Mo особенно эффективно в случае B-содержащих сталей. При совместном присутствии с Nb, Mo подавляет рекристаллизацию аустенита во время контролируемой прокатки, и он также эффективен для улучшения аустенитной структуры. Для достижения таких эффектов необходимо по меньшей мере 0,15% Mo. Однако, добавление излишнего количества Mo вызывает ухудшение ударной вязкости ЗТВ и свариваемости в полевых условиях, и, корме того, уничтожает эффект B по улучшению прокаливаемости. Поэтому его верхний предел установлен на уровне 0,8%.

Кроме того, сталь по настоящему изобретению содержит 0,01-0,10% Nb и 0,005-0,030% Ti как обязательных элементов. При совместном присутствии с Mo, Nb не только подавляет рекристаллизацию аустенита во время регулируемой прокатки, улучшая таким образом его структуру, но также вносит большой вклад в дисперсионное твердение и увеличение прокаливаемости, а также делает сталь более вязкой. Эффект улучшения прокаливаемости может быть синергически увеличен, особенно тогда, когда совместно присутствуют Nb и В. Однако, если добавленное количество Nb слишком велико, это вредит ударной вязкости ЗТВ и свариваемости в полевых условиях. Поэтому его верхний предел установлен на уровне 0,10%. С другой стороны, добавление Ti приводит к образованию TiN, ограничивает укрупнение аустенитных зерен во время повторного нагрева и аустенитных зерен в ЗТВ, улучшает микроскопическую структуру, а также улучшает низкотемпературную ударную вязкость как металла-основы, так и ЗТВ. Они также имеют функцию фиксирования твердого раствора N, который отдельно влияет на эффект B по улучшению прокаливаемости, в виде TiN Для этой цели предпочтительно добавляют по меньшей мере 3,4 N (вес. %) Ti. Когда содержание Al мало (такое, как не превышающее 0,005%), Ti образует оксид, функционирует как зародыш образования феррита внутри зерен в ЗТВ, а также улучшает структуру ЗТВ. Для того, чтобы вызвать проявление таких эффектов TiN, должно быть добавлено по меньшей мере 0,005% Ti. Если содержание Ti слишком велико, происходит укрупнение TiN и дисперсионное твердение вследствие TiC, и низкотемпературная ударная вязкость ухудшается. Поэтому, его верхний предел установлен на уровне 0,03%.

Al обычно содержится в стали как раскислитель, и он также проявляет эффект улучшения структуры. Однако, если содержание Al превышает 0,06%, увеличиваются неметаллические включения типа глинозема, и они портят чистоту стали. Поэтому, его верхний предел установлен на уровне 0,06%. Раскисление может быть выполнено посредством Ti или Si, и Al нужно добавлять не всегда.

N образует TiN, ограничивает укрупнение аустенитных зерен во время повторного нагревания сляба и аустенитных зерен в ЗТВ, а также улучшает низкотемпературную ударную вязкость как металла-основы, так и ЗТВ. Минимальное количество, необходимо для этой цели, составляет 0,001%. Однако, если содержание N слишком велико, N приводит к поверхностным дефектам на слябе, ухудшению ударной вязкости ЗТВ и уменьшению эффекта В по улучшению прокаливаемостью. Поэтому его верхний предел должен быть ограничен 0,006%.

В настоящем изобретении содержание P и S как примесных элементов установлено на уровне 0,015% и 0,003%, соответственно. Главная причина заключается в том, чтобы дополнительно улучшить низкотемпературную ударную вязкость как металла-основы, так и ЗТВ. Уменьшение содержания P снижает центральную сегрегацию сляба непрерывного литья, предотвращает растрескивание границ зерен и улучшает низкотемпературную ударную вязкость. Уменьшение содержания S снижает содержание MnS, который удлиняется путем горячей прокатки, и улучшает пластичность и ударную вязкость.

Далее будет пояснена цель добавления B, Cu, Cr и V.

Основная цель добавления этих элементов кроме основных химических составов заключается в том, чтобы дополнительно улучшить прочность и ударную вязкость, а также увеличить размеры стальных материалов, которые можно получить без ухудшения превосходных признаков настоящего изобретения. Поэтому, естественно, добавляемые количества этих элементов должны быть ограничены.

Крайне малое количество B резко улучшает прокаливаемость стали. Поэтому B является по-существу необходимыми элементом в стали по настоящему изобретению. Он обладает эффектом, соответствующим величине 1 в величине P, которая появится далее, то есть 1% Mn. Кроме того, B усиливает эффект Mo по улучшению прокаливаемости и синергично улучшает прокаливаемость при совместном присутствии с Nb. Для достижения таких эффектов необходимо по меньшей мере 0,0003% B. С другой стороны, при добавлении в избыточном количестве, В не только ухудшает низкотемпературную ударную вязкость, но так же в некоторых случаях уничтожает эффект B по улучшению прокаливаемости. Поэтому, его верхний предел установлен на уровне 0,0020%.

Цель добавления Cu заключается в том, чтобы улучшить прочность низкоуглеродистой стали по настоящему изобретению без ухудшения низкотемпературной ударной вязкости. В сравнении с добавлением Mn, Cu и Mo, добавление Cu не приводит к образованию отвержденной структуры, которая вредна для низкотемпературной ударной вязкости в катаной структуре (в частности, в центральной полосе сегрегации сляба), и было найдено, что она увеличивает прочность. Однако, при добавлении в избыточном количестве Cu ухудшает свариваемость в полевых условиях и ударную вязкость ЗТВ. Поэтому ее верхний предел установлен на уровне 1,2%.

Cu повышает прочность как металла-основы, так и сварочной части, однако, когда ее добавленное количество слишком велико, ударная вязкость ЗТВ и свариваемость в полевых условиях заметно ухудшаются. Поэтому верхний предел содержания Cu составляет 0,8%.

V имеет в основном тот же эффект, что и Nb, однако его эффект слабее, чем у Nb. Тем не менее, эффект добавления V в сверхпрочную сталь велик, и композиционное добавление Nb и V делает превосходные признаки стали по настоящему изобретению еще более заметными. С точки зрения ударной вязкости ЗТВ и свариваемости в полевых условиях допустимо добавленное количество до 0,10%, а особенно предпочтительный диапазон добавленного количества составляет от 0,03 до 0,08%.

Далее будет пояснена цель добавления Ca, РЗМ и Mg.

Ca и РЗМ регулируют форму сульфида (MnS) и улучшают низкотемпературную ударную вязкость (увеличение поглощенной энергии в испытании по Шарпи и т.д. ). Однако, если содержание Ca или РЗМ не превышает 0,6001%, практический эффект не может быть достигнут, а если содержание Ca превышает 0,006% или содержание РЗМ превышает 0,02%, образуются большие количества CaO-CaS и РЗМ-CaS и они превращаются в большие кластеры и большие включения и не только портят чистоту стали, но также проявляют вредное влияние на свариваемость в полевых условиях. Поэтому верхний предел добавленного количества Ca ограничен О, 006%, а верхний предел добавленного количества РЗМ ограничен 0,02%. Кстати, в сверхпрочных магистральных трубопроводах особенно эффективно уменьшить содержания S и О до 0,001% и 0.002%, соответственно, и установить соотношение ESSP = (Ca) [1 - 124(O)] /1,25 S до 0,5 ≤ ESSP ≤ 10,0.

Mg образует мелкодисперсный оксид, ограничивает укрупнение зерен в зоне термического влияния при сварке и улучшает ударную вязкость. Если количество добавки меньше 0,001%, то нельзя наблюдать улучшения ударной вязкости, а если оно превышает 0,006%, то образуются крупнодисперсные оксиды, и ударная вязкость ухудшается.

Кроме ограничения вышеописанных индивидуальных добавляемых элементов, настоящее изобретение ограничивает вышеупомянутую величину P, а именно:  Кстати, β принимает значение О когда B < 3 ppm и значение 1 когда B ≥ 3ppm. Это делается для того, чтобы осуществить предполагаемый баланс между прочностью и низкотемпературной ударной вязкостью. Причина, по которой нижний предел величины P установлен на уровне 1,9, заключается в том, что нужно получить прочность по меньшей мере 950 МПа и превосходную низкотемпературную ударную вязкость. Верхний предел величины P ограничен 4,0 для того, чтобы сохранить превосходную ударную вязкость ЗТВ и монтажную свариваемость.

Кстати, β принимает значение О когда B < 3 ppm и значение 1 когда B ≥ 3ppm. Это делается для того, чтобы осуществить предполагаемый баланс между прочностью и низкотемпературной ударной вязкостью. Причина, по которой нижний предел величины P установлен на уровне 1,9, заключается в том, что нужно получить прочность по меньшей мере 950 МПа и превосходную низкотемпературную ударную вязкость. Верхний предел величины P ограничен 4,0 для того, чтобы сохранить превосходную ударную вязкость ЗТВ и монтажную свариваемость.

Когда получают высокопрочную сталь с превосходной низкотемпературной ударной вязкостью по настоящему изобретению, предпочтительно используют следующий метод производства.

После того, как стальной сляб с химическим составом по настоящему изобретению повторно нагревали до температуры в диапазоне от 950oC до 1300oC, его подвергают горячей прокатке так, чтобы величина общего обжатия при прокатке при температуре не выше 950oC были по меньшей мере 50%, а конечная температура горячей прокатки была не ниже 800oC. Затем осуществляют охлаждение со скоростью не ниже 10oC/сек до произвольной температуры ниже 500oC. Если необходимо, осуществляют отпуск при температуре ниже точки Ac1.

Нижний предел температуры повторного нагрева стального сляба определяют так, чтобы в достаточной степени образовался твердый раствор элементов, а верхний предел определен условием, при котором не становится заметным укрупнение кристаллических зерен.

Температура ниже 950oC характеризует температурную зону без рекристаллизации, и для того, чтобы получить заданный размер мелких зерен, необходима величина общего обжатия при прокатке по меньшей мере 50%. Конечная температура горячей прокатки ограничена тем, что она должна быть не ниже 800oC, когда не образуется бейнит. После этого осуществляют охлаждение со скоростью по меньшей мере 10oC/сек, так, чтобы образовать мартенситную и бейнитную структуру. Так как превращение по-существу заканчивается при 500oC, производит охлаждение до температуры ниже 500oC.

Кроме того, можно осуществить отпуск стали по настоящему изобретению при температуре ниже точки Ac1. Этот отпуск может подходящим образом восстановить пластичность и ударную вязкость. Отпуск не изменяет долю микроструктуры как таковой, не ухудшает превосходные признаки настоящего изобретения и обладает эффектом сужения ширины размягчения в зоне термического влияния при сварке.

Далее будут описаны примеры настоящего изобретения.

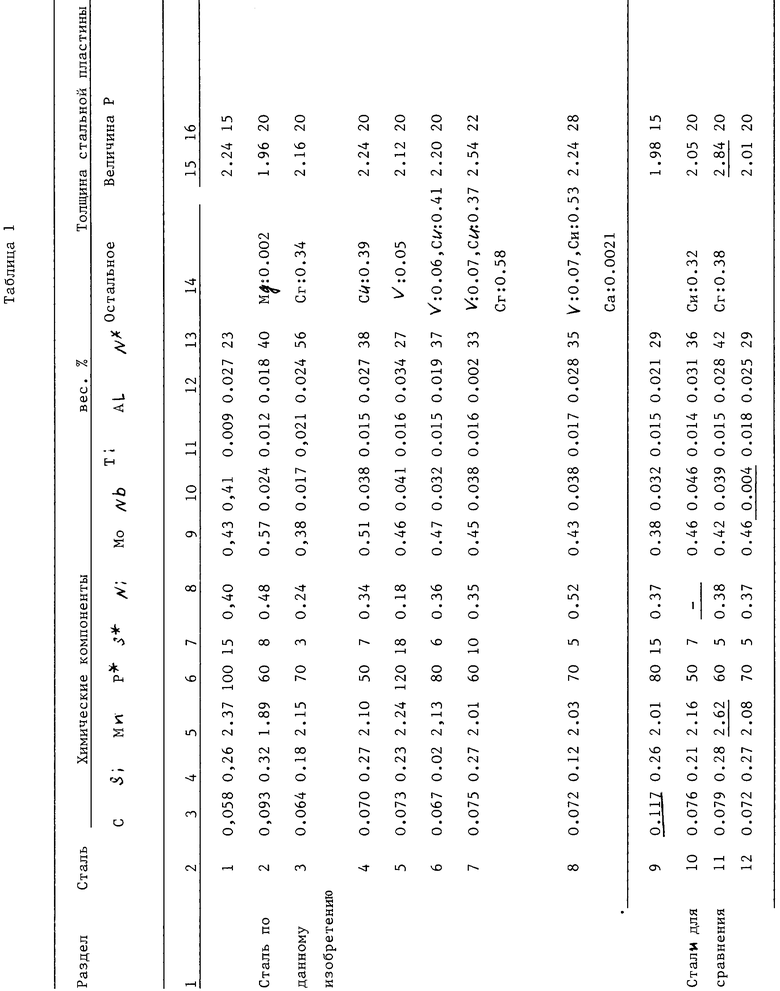

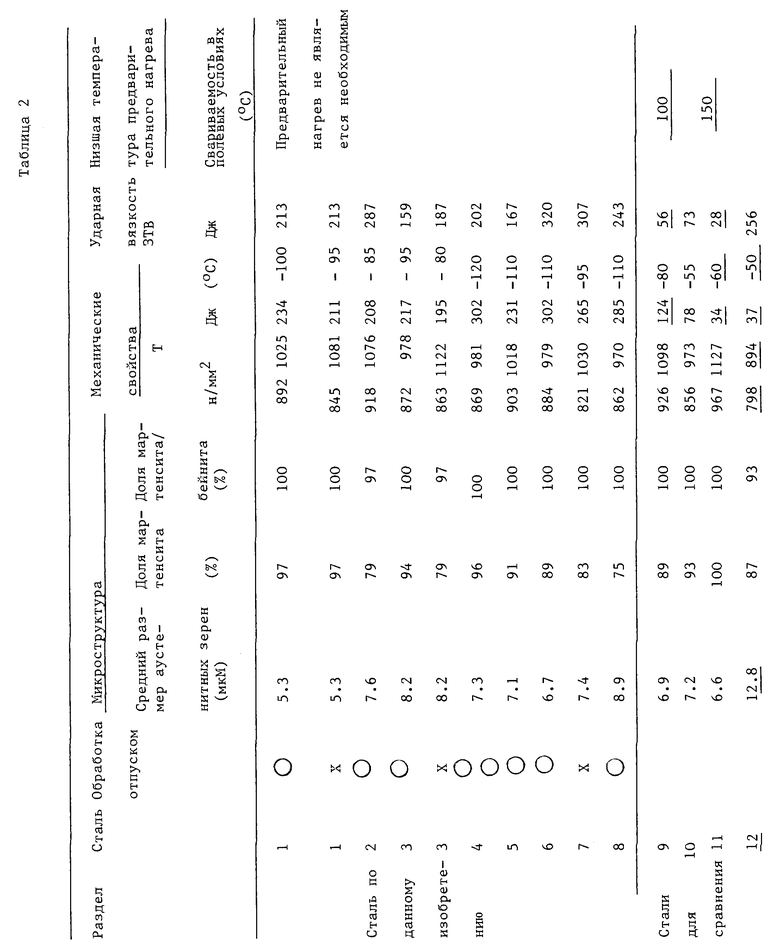

Пример 1. Слябы с различным химическим составом были получены путем плавки в лабораторном масштабе (слиток 50 кг, толщина 120 мм) или конвертерным методом с непрерывной разливкой, толщина 240 мм). Эти слябы подвергали горячей прокатке в стальные пластины, имеющие толщину от 15 до 28 мм в различных условиях. Исследовали механические свойства каждой из раскатанных таким образом пластин и их микроскопическую структуру.

Механические свойства (предел текучести: YS, предел прочности на растяжение: TS, поглощенная энергия при -40oC в ударном испытании по Шарпи: VE-40 и температура перехода vTrS) стальных пластин измеряли в направлении, ортогональном направлению прокатки. Пластичность ЗТВ (поглощенная энергия при -20oC в ударном испытании по Шарпи: VE-20) оценивали с помощью образцов с имитацией ЗТВ (максимальная температура нагрева: 1400oC, время охлаждения от 800 до 500oC [Δt800-500] 25 секунд). Свариваемость в полевых условиях оценивали как самую низкую температуру предварительного нагрева, необходимую для предотвращения низкотемпературных трещин в ЗТВ методом испытания на склонность к образованию трещин для шва с Y-щелью (JIS C3158) (метод сварки: дуговая сварка металлическим электродом в среде защитного газа, сварочный электрод: предел прочности на растяжение 100 МПа, подвод тепла: 0.5 кДж/мм, содержание водорода в сварочном металле: 3 см3/100 г).

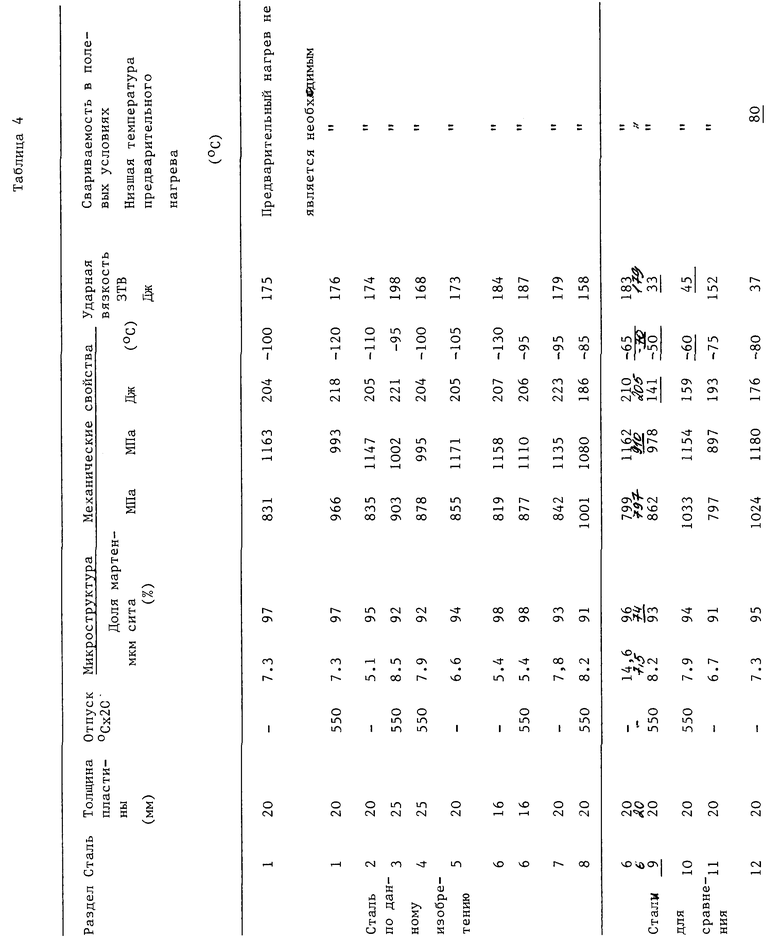

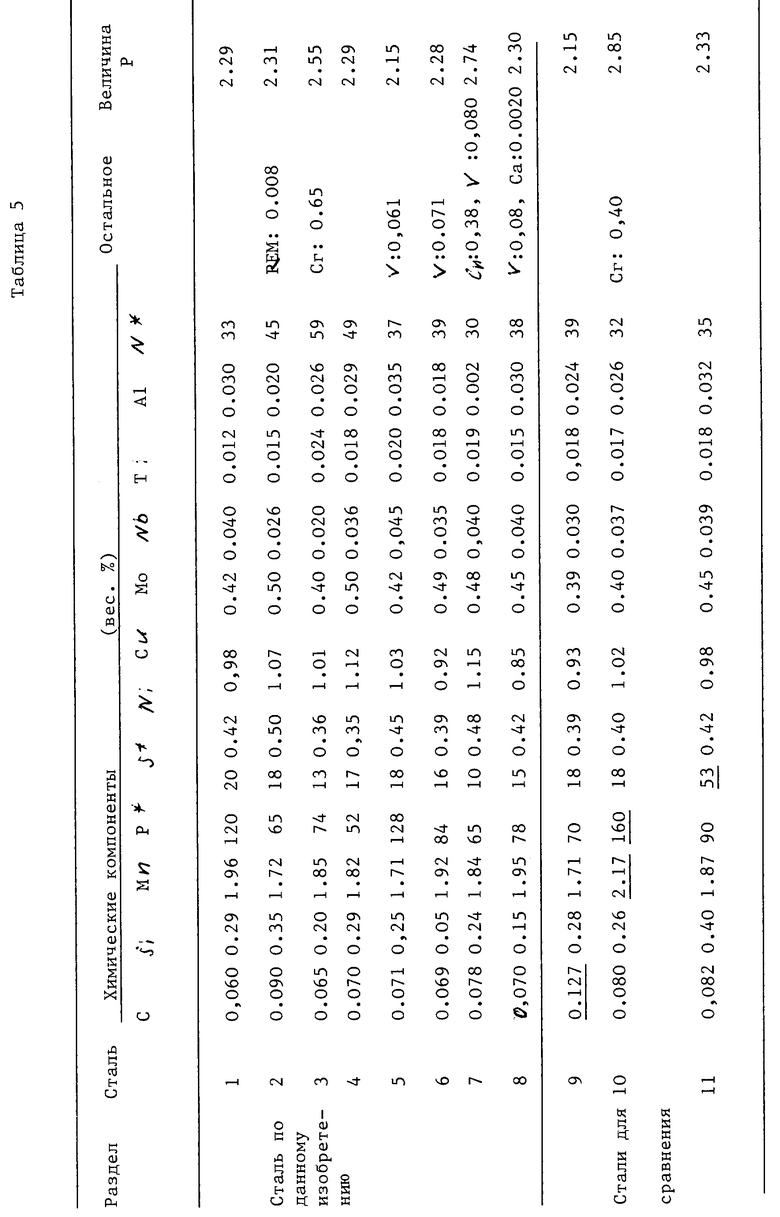

В таб. 1 и 2 приведены примеры. Стальные пластины, полученные по настоящему изобретению, имеют превосходный баланс между прочностью и низкотемпературной ударной вязкостью, ударной вязкостью ЗТВ и свариваемостью в полевых условиях. В отличие от этого сравнительные примеры были заметно хуже по своим характеристикам, так как химические составы или их микроскопические структуры были неподходящими.

Так как в стали N 9 содержание C было слишком велико, поглощенная энергия по Шарпи для металла-основы и ЗТВ была низкой, а также была высокой температура предварительного нагрева во время сварки. Так как в сталь N 10 не был добавлен Ni, низкотемпературная ударная вязкость металла-основы и ЗТВ была хуже. Поскольку в стали N 11 добавленно количество Mn и величина P были слишком большими, низкотемпературная ударная вязкость металла-основы и ЗТВ была хуже, и температура предварительного нагрева во время сваривания также была слишком высока.

Так как в сталь N 12 не был добавлен Nb, прочность была недостаточной, размер аустенитных зерен был большим, и ударная вязкость металла-основы была хуже.

Пример 2. Слябы с различным химическим составом были получены путем плавки в лабораторном масштабе (слитки 50 кг, толщина 100 мм) или конвертерным методом с непрерывной разливкой, толщина 240 мм. Эти слябы подвергали горячей прокатке в стальные пластины, имеющие толщину от 15 до 25 мм в различных условиях. Исследовали различные свойства раскатанных таким образом пластин и их микроскопическую структуры. Механические свойства (предел текучести: VS, предел прочности на растяжение: TS, поглощенная энергия при -40oC в испытании по Шарпи: VE-40 и температура перехода 50% разрушения VTrS) измеряли в напряжении, ортогональном направлению прокатки. Ударную вязкость ЗТВ (поглощенную энергию при -40oC в испытании по Шарпи: VE-40) оценивали по ЗТВ, воспроизведенной с помощью устройства для воспроизведения теплового цикла (максимальная температура нагрева: 1400oC, время охлаждения от 800 до 500oC: [Δt800-500] : 25 секунд). Свариваемость в полевых условиях оценивали по самой низкой температуре предварительного нагрева, необходимой для предотвращения низкотемпературных трещин в ЗТВ методом испытания на склонность к образованию трещин для шва с Y-щелью (JIS C3158) (метод сварки: дуговая сварка металлическим электродом в среде защитного газа, сварочный электрод: предел прочности на растяжение 100 МПа, подвод тепла: 0,3 кДж/мм, содержание водорода в сварочном металле: 3 см3/100 г металла).

В табл. 1 и 2 приведены примеры. Стальные пластины, полученные в соответствии со способом по настоящему изобретению, имели превосходный баланс между прочностью и низкотемпературной ударной вязкостью, ударной вязкостью ЗТВ и свариваемостью в полевых условиях. В отличие от этого, сравнительные стали были очевидно и заметно хуже по всем характеристикам, так как химические компоненты или их микроскопические структуры были неподходящими.

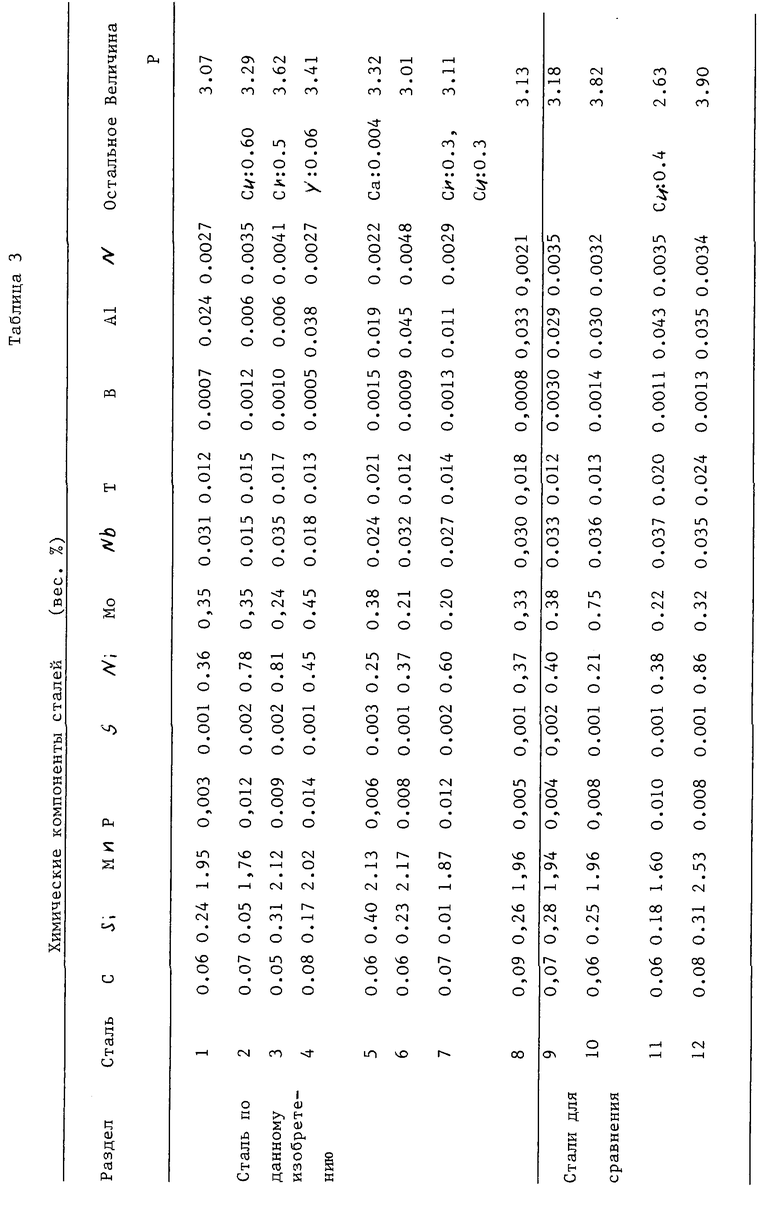

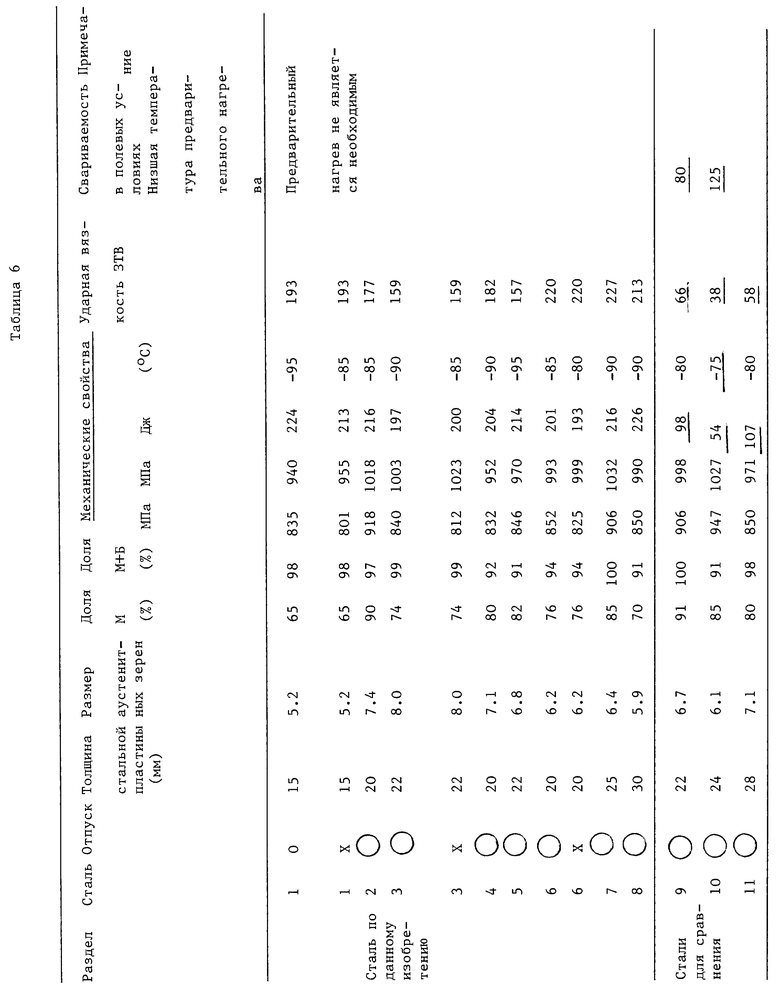

Пример 3. Слябы с различными компонентами стали были получены путем плавки в лабораторном масштабе (50 кг, толщина 120 мм) или конвертерным методом с непрерывной разливкой (толщина 240 мм). Эти слябы подвергали горячей прокатке в стальные пластины, имеющие толщину от 15 до 30 мм в различных условиях. Исследовали различные свойства раскатанных таким образом пластин и их микроструктуры.

Механические свойства (предел текучести: VS, предел прочности на растяжение: TS, поглощенная энергия при -40oC в ударном испытании по Шарпи: VE-40 и температура перехода VTrS ) исследовали в направлении, ортогональном направлению прокатки.

Ударную вязкость ЗТВ (поглощенную энергию при -20oC в ударном испытании по Шарпи: VE-20 оценивали по ЗТВ, воспроизведенной с помощью устройства для воспроизведения теплового цикла (максимальная температура нагрева: 1400oC, время охлаждения от 800 до 500oC [Δt800-500] : 25 секунд).

Свариваемость в полевых условиях оценивали по самой низкой температуре предварительного нагрева, необходимой для предотвращения низкотемпературных трещин в ЗТВ в методе испытания на склонность к образованию трещин для шва с Y-щелью (JIS G3158) (метод сварки: дуговая сварка металлическим электродом в среде защитного газа, сварочный электрод: предел прочности на растяжение 100 МПа, подвод тепла: 0.5 кДж/мм, содержание водорода в сварочном металле: 3 куб.см/100 г).

В табл. 1 и 2 приведены примеры. Стальные пластины, полученные по настоящему изобретению, проявляли превосходный баланс между прочностью и ударной вязкостью, ударной вязкостью ЗТВ и свариваемостью в полевых условиях. В отличие от этого, сравнительные стали были заметно хуже по всем своим характеристикам, так как химические компоненты или микроскопические структуры были неподходящими.

Так как в стали N 9 содержание S было слишком велико, поглощенная энергия по Шарпи для металла-основы и ЗТВ была низкой, а также температура предварительного нагрева во время сварки была высокой. Так как в стали N 10 содержания Mn и P были слишком велики, нижняя температура как металла-основы, так и ЗТВ была хуже, а также температура предварительного нагрева во время сварки была высокой.

Так как в стали N 11 содержание S было слишком велико, поглощенная энергия в металле-основе и ЗТВ была низкой.

Промышленная применимость.

В соответствии с настоящим изобретением, становится возможным устойчиво производить большие количества сталей для сверхпрочных магистральных трубопроводов (предел прочности на растяжение по меньшей мере 950 МПа и превышает Х100 по стандарту АИИ), которые имеют превосходные низкотемпературную ударную вязкость и свариваемость в полевых условиях. В результате можно заметно улучшить безопасность трубопроводов, а эффективность транспортирования для трубопроводов и эффективность работы могут быть улучшены радикальным образом.

Изобретение относится к области металлургии, конкретнее к высокопрочным свариваемым сталям. По данному изобретению сталь с низким содержанием углерода и высоким содержанием Mn-Ni-Mo - следами Ti содержит такие элементы как Cu, В, Cr, Ca, V и т.д. Сталь имеет отпущенную мартенсит/бейнитную смешанную структуру, содержащую как микроструктуру по меньшей мере 60 об.% отпущенного мартенсита, полученного из нерекристаллизованного аустенита, имеющего средний размер аустенитных зерен (dγ) не более 10 мкм. Сумма доли указанного мартенсита и доли бейнита равна по меньшей мере 90%. Приведены расчетные формулы определения показателя прокаливаемости при закалке стали (Р) в зависимости от ее химического состава. Величина (Р) изменяется в пределах от 2,5 до 4,0. Таким образом получена сверхпрочная сталь, имеющая предел прочности на растяжение по меньшей мере 950 МПа (не ниже 100 по стандарту АМИ) и превосходные низкотемпературную ударную вязкость, ударную вязкость ЗТВ и свариваемость в полевых условиях в холодных районах. 3 с. и 5 з.п.ф-лы, 1 ил., 6 табл.

где P - показатель прокаливаемости при закалке стали, β - условный параметр, зависящий от эффективности бора B, причем при B < 3 ppm β = 0, а при B ≥ 3 ppm β = 1, а микроструктура стали содержит по меньшей мере 60 об.% мартенсита, полученного из нерекристаллизованного аустенита, имеющего эффективный средний размер dγ аустенитных зерен не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита равна по меньшей мере 90% при следующем отношении компонентов, вес.%:

где P - показатель прокаливаемости при закалке стали, β - условный параметр, зависящий от эффективности бора B, причем при B < 3 ppm β = 0, а при B ≥ 3 ppm β = 1, а микроструктура стали содержит по меньшей мере 60 об.% мартенсита, полученного из нерекристаллизованного аустенита, имеющего эффективный средний размер dγ аустенитных зерен не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита равна по меньшей мере 90% при следующем отношении компонентов, вес.%:

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,60

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Бор - До 0,0020

Медь - До 1,2

Хром - До 0,8

Ванадий - До 0,1

Железо и неизбежные примеси - Остальное

2. Высокопрочная свариваемая сталь по п.1, отличающаяся тем, что она содержит, вес. %: 0,0003 - 0,0020 бора, 0,1 - 1,2 меди, 0,1 - 0,8 хрома и 0,01 - 0,1 ванадия.

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

4. Высокопрочная свариваемая сталь, содержащая углерод, кремний, марганец, фосфор, серу, никель, молибден, ниобий, титан, алюминий, азот, бор, медь, хром, ванадий, железо и неизбежные примеси, имеющая микроструктуру, содержащую мартенсит и бейнит, отличающаяся тем, что она имеет показатель прокаливаемости при закалке в пределах от 2,5 до 4,0, определяемый в зависимости от ее химического состава по следующей формуле P = 2,7C + 0,4Si + Mn + 0,8Cr + 0,45(Ni + Cu) + 2Mo, где P - показатель прокаливаемости при закалке стали, причем микроструктура указанной стали содержит по меньшей мере 60 об. % мартенсита, полученного из нерекристаллизованного аустенита, имеющего эффективный средний размер dγ аустенитных зерен не более 10 мкм, а сумма доли указанного мартенсита и доли бейнита составляет по меньшей мере 90% при следующем соотношении компонентов, вес.%:

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,01

Сера - Не более 0,003

Никель - 0,1 - 1,0

Молибден - 0,15 - 0,60

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Бор - 0,0003 - 0,0020

Медь - До 1,2

Хром - До 0,8

Ванадий - До 0,10

Железо и неизбежные примеси - Остальное

5. Высокопрочная свариваемая сталь по п.4, отличающаяся тем, что она содержит, вес.%: 0,01 - 0,10 ванадия, 0,1 - 1,2 меди, 0,1 - 0,8 хрома.

Углерод - 0,05 - 0,10

Кремний - Не более 0,6

Марганец - 1,7 - 2,5

Фосфор - Не более 0,015

Сера - Не более 0,003

Никель - 0,3 - 1,0

Медь - 0,8 - 1,2

Молибден - 0,35 - 0,50

Ниобий - 0,01 - 0,10

Титан - 0,005 - 0,030

Алюминий - Не более 0,06

Азот - 0,001 - 0,006

Хром - До 0,8

Ванадий - До 0,10

Железо и неизбежные примеси - Остальное

7. Высокопрочная свариваемая сталь по п.6, отличающаяся тем, что она содержит, вес.%: ванадий 0,01 - 0,10, хром 0,1 - 0,8.

Кальций - 0,001 - 0,006

РЗМ - 0,001 - 0,020

Магний - 0,001 - 0,006

Приоритет по пунктам:

06.02.95 - по пп.1, 2, 3, 6, 8;

26.01.95 - по пп.4, 5.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аустенитная сталь | 1983 |

|

SU1116093A1 |

| Нержавеющая сталь | 1990 |

|

SU1723191A1 |

| Двухслойная коррозионно-стойкая высокопрочная сталь | 1991 |

|

RU2004611C1 |

| СТАЛЬ | 1991 |

|

RU2015196C1 |

| СТАЛЬ | 1991 |

|

RU2022050C1 |

| СТАЛЬ | 1992 |

|

RU2025532C1 |

| US 4568387 A, 04.02.86 | |||

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2586708C1 |

| СБОРНЫЙ РЕЗЬБОВОЙ РЕЗЕЦ | 0 |

|

SU257262A1 |

| УСТРОЙСТВО для РЕЗКИ ЯЧЕИСТОГО БЕТОНА ДО АВТОКЛАВНОЙ ОБРАБОТКИ | 0 |

|

SU314649A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1999-09-10—Публикация

1996-01-26—Подача