Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к сверхвысокопрочной горячекатаной стали, имеющей предел прочности при растяжении не менее 800 МПа, в частности не менее 900 МПа, с превосходной вязкостью основной стали и превосходной вязкостью в зоне термического влияния сварного шва в диапазоне температур от -60°С до 0°С (именуемых далее ″вязкостью при низких температурах″ и ″вязкостью в зоне термического влияния сварного шва″) и способу ее получения, а также способу изготовления стального листа и стальной трубы из упомянутой горячекатаной стали.

Такие сверхвысокопрочные горячекатаные стали после дальнейшей обработки и сварки широко используются в трубопроводных трубах для транспортировки природного газа или сырой нефти, сосудах высокого давления, сварных конструкциях и т.п.

Описание известного уровня техники

За последние годы к стальному листу для трубопроводной трубы, применяемой для перекачивания воды (например, в случае напорного трубопровода), или для сосуда высокого давления принято предъявлять требования высокой прочности и вязкости при низких температурах. Например, в случае стального листа для трубопроводной трубы уже предприняты различные исследования в связи с изготовлением сверхвысокопрочного стального листа, имеющего предел прочности при растяжении не менее 800 МПа (не менее X100 по стандарту Американского нефтяного института (АНИ)), и высокопрочных сталей с превосходной вязкостью при низких температурах, превосходной вязкостью в зоне термического влияния сварного шва и превосходной свариваемостью, описанных в японских патентах №№ 3244986 и 3262972. Кроме того, сверхвысокопрочная трубопроводная труба, имеющая предел прочности при растяжении не менее 900 МПа, и способ ее изготовления описаны в не подвергавшейся экспертизе японской патентной публикации № 2000-199036.

Вместе с тем, хотя энергия, поглощаемая при испытании на удар по Шарпи при температуре -20°С в зоне термического влияния, на которую накладывают однослойный сварной шов, в стальном листе для трубопроводной трубы, описанной в вышеупомянутых японских патентах №№ 3244986 и 3262972, составляет не менее 100 Дж, что очень хорошо, вязкость металла в зоне сварного шва иногда снижается в зоне термического влияния, в которой накладывают сварной шов, состоящий из двух или более слоев, при некоторых условиях сварки.

Кроме того, хотя энергия, поглощаемая при испытании на удар по Шарпи основной сталью при температуре -40°С стального листа для трубопроводной трубы, описанной в вышеупомянутых японских патентах №№ 3244986 и 3262972, а также в вышеупомянутой не подвергавшейся экспертизе японской патентной публикации № 2000-199036, составляет в среднем не менее 200 Дж, когда количество (в дальнейшем обозначаемое символом n) образцов, подвергаемых испытаниям при использовании одного и того же материала и одних и тех же условий испытаний, равно трем, и упомянутый результат является очень хорошим, все же возникает проблема, заключающаяся в том, что энергия, поглощаемая при испытании на удар по Шарпи некоторыми образцами, составляет менее 200 Дж, а в некоторых образцах ее дисперсия является большей.

В результате подробного исследования проблемы дисперсии вязкости при низких температурах выяснилось, что энергия, поглощаемая при испытании на удар по Шарпи, с вероятностью 20 процентов составляла менее 200 Дж, когда испытание на удар по Шарпи проводили при температуре -40°С при нарастании числа n, а кроме того, энергия, поглощаемая при испытании на удар по Шарпи некоторыми образцами, не превышала 100 Дж, причем на поверхностях разрушения образцов наблюдались грани хрупкого разрушения, когда испытание на удар по Шарпи проводилось в диапазоне температур от -60°С до температуры, не превышавшей -40°С.

Кстати, авторы данного изобретения предложили способ повышения вязкости при низких температурах за счет адаптации с этой целью способа сварки, описанного в японской патентной заявке №2001-336670. Однако и в этом случае выяснилось, что предложенный способ не готов к немедленному применению, потому что он оказался не пригодным для массового производства и потребовал внедрения нового оборудования. Ввиду вышеописанной ситуации требуется разработка высокопрочной трубопроводной трубы с превосходной вязкостью при низких температурах, характерной как для основной стали, так и для (стали) сварного шва.

Краткое изложение сущности изобретения

В данном изобретении предложена сверхвысокопрочная сталь, имеющая предел прочности при растяжении не менее 800 МПа, и стальная труба, изготовленная из такой стали, причем эта сталь имеет превосходную вязкость в зоне термического влияния сварного шва, в частности, превосходную энергию, характеризующую работу хрупкого разрушения, в случае наложения многослойного сварного шва, имеет энергию, поглощаемую при испытании на удар по Шарпи основной сталью при температуре -40°С, в среднем не менее 200 Дж и небольшую дисперсию, имеет превосходную вязкость при низких температурах, а также является легко свариваемой на строительной площадке. В контексте изобретения энергия, характеризующая работу хрупкого разрушения, - это энергия, поглощаемая при испытании на удар по Шарпи, измеренная в том диапазоне температур, в котором некоторый материал претерпевает стопроцентное пластическое разрушение, когда испытанию на удар по Шарпи при различных температурах подвергают этот же материал, который претерпевает хрупкое разрушение при низкой температуре.

Авторы данного изобретения провели интенсивные исследования химических компонентов материала стали и ее микроструктуры для получения высокопрочной стали, имеющей предел прочности при растяжении не менее 800 МПа (не менее X100 по стандарту АНИ), имеющей энергию, характеризующую работу хрупкого разрушения, не менее 100 Дж в зоне термического влияния сварного шва, на которую накладывают многослойный сварной шов, имеющую энергию, поглощаемую при испытании на удар по Шарпи, в среднем не менее 200 Дж и небольшую дисперсию в диапазоне температур, не превышающих -40°С, а также легко свариваемую на строительной площадке.

В результате этих исследований авторы данного изобретения, во-первых, выяснили, что снижение вязкости при низких температурах при сварке с наложением двухслойного сварного шва было вызвано карбонитридом ниобия, а в дальнейшем были получены доказательства того, что количество Nb оказывается исключительно значимым при попытках избежать упомянутого снижения. Во-вторых, в связи с основной сталью оказалось, что иногда при некоторых условиях испытаний наблюдалась малая энергия, поглощаемая при испытании на удар по Шарпи, и авторы данного изобретения выяснили, что эта малая энергия, поглощаемая при испытании на удар по Шарпи, была вызвана, в частности, существованием крупных зерен, и обнаружили, что уменьшение количества Nb проявило себя исключительно эффективной контрмерой.

В соответствии с данным изобретением высокопрочная сталь с превосходной вязкостью при низких температурах была получена за счет дополнительного регулирования параметра Р, который представлял собой показатель упрочняемости, в подходящем диапазоне для повышения предела прочности, уменьшавшегося, как только уменьшали количество Nb.

Данное изобретение сделано на основе вышеизложенных открытий, а его сущность изложена ниже.

(1) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что содержит по массе:

С: 0,02-0,10%,

Si: не более 0,6%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,003%,

Ni: 0,01-2,0%,

Мо: 0,2-0,6%,

Nb: менее 0,010%,

Ti: не более 0,030%,

Al: не более 0,070%, и

N: не более 0,0060%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 1,9 до 3,5, а микроструктура стали состоит в основном из мартенсита и бейнита:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Мо-0,5.

(2) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что содержит по массе:

С: 0,02-0,10%,

Si: не более 0,6%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,003%,

Ni: 0,01-2,0%,

Мо: 0,1-0,6%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,0030%,

Al: не более 0,070%, и

N: не более 0,0060%, чтобы удовлетворить выражению Ti-3,4N≥0,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, а микроструктура стали состоит в основном из мартенсита и бейнита:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(3) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по п.п.(1) или (2), отличающаяся тем, что дополнительно содержит по массе один или более из таких элементов, как

V: 0,001-0,10%,

Cu: 0,01-1,0%,

Cr: 0,01-1,0%,

Са: 0,0001-0,01%,

редкоземельный металл (РЗМ): 0,0001-0,02%, и

Mg: 0,0001-0,006%.

(4) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по любому из п.п.(1)-(3), отличающаяся тем, что средний диаметр исходных аустенитных зерен в стали не превышает 10 мкм.

(5) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что содержит по массе:

С: от 0,02 до менее 0,05%,

Si: не более 0,6%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,001%,

Ni: 0,01-2,0%,

Мо: 0,1-0,6%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,0030%,

Al: не более 0,070%, и

N: не более 0,0060%, чтобы удовлетворить выражению Ti-3,4N≥0, а также один или более из таких элементов, как

V: 0,001-0,10%,

Cu: 0,01-1,0%, и

Cr: 0,01-1,0%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, микроструктура стали состоит в основном из мартенсита и бейнита, а средний диаметр исходных аустенитных зерен в стали не превышает 10 мкм:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(6) Высокопрочная сталь с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что содержит по массе:

С: от 0,02 до менее 0,05%,

Si: не более 0,6%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,001%,

Ni: 0,01-2,0%,

Мо: 0,1-0,6%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,0030%,

Al: не более 0,070%, и

N: не более 0,0060%, чтобы удовлетворить выражению Ti-3,4N≥0, а также один или более из таких элементов, как

V: 0,001-0,10%,

Cu: 0,01-1,0%,

Cr: 0,01-1,0%, и

Са: 0,0001-0,01%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, микроструктура стали состоит в основном из мартенсита и бейнита, а средний диаметр исходных аустенитных зерен в стали не превышает 10 мкм:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(7) Способ изготовления высокопрочного стального листа с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, являющийся способом изготовления стального листа из отливки, содержащей компоненты по любому из п.п.(1)-(3), (5) и (6), отличающийся тем, что повторно нагревают отливку до температуры, не меньшей, чем температура Ас3, осуществляют горячую прокатку этой отливки, а затем охлаждают полученный стальной лист со скоростью охлаждения не менее 1°С/сек до температуры не более 550°С.

(8) Способ изготовления высокопрочного стального листа с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по п.(7), отличающийся тем, что осуществляют формование в холодном состоянии охлажденного стального листа с получением трубы, а потом накладывают на ее стыкуемую часть продольный сварной шов.

(9) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что в этой трубе, имеющей часть, состыкованную посредством наложения продольного сварного шва, основная сталь содержит по массе:

С: 0,02-0,1%,

Si: не более 0,8%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,003%,

Ni: 0,01-2%,

Мо: 0,2-0,8%,

Nb: менее 0,010%,

Ti: не более 0,03%,

Al: не более 0,1%, и

N: не более 0,008%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 1,9 до 4,0, а микроструктура состоит в основном из мартенсита и бейнита:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Мо-0,5.

(10) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что в этой трубе, имеющей часть, состыкованную посредством наложения продольного сварного шва, основная сталь содержит по массе:

С: 0,02-0,10%,

Si: не более 0,8%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,003%,

Ni: 0,01-2%,

Мо: 0,1-0,8%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,003%,

Al: не более 0,1%, и

N: не более 0,008%, чтобы удовлетворить выражению Ti-3,4N≥0,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, а микроструктура состоит в основном из мартенсита и бейнита:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(11) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по п.п.(9) или (10), отличающаяся тем, что дополнительно содержит по массе один или более из таких элементов, как

V: 0,001-0,3%,

Cu: 0,01-1%,

Cr: 0,01-1%,

Са: 0,0001-0,01%,

РЗМ: 0,0001-0,02%, и

Mg: 0,0001-0,006%.

(12) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по любому из п.п.(9)-(11), отличающаяся тем, что средний диаметр аустенитных зерен в стальной трубе не превышает 10 мкм.

(13) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что в этой трубе, имеющей часть, состыкованную посредством наложения продольного сварного шва, основная сталь содержит по массе:

С: от 0,02 до менее 0,05%,

Si: не более 0,8%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,001%,

Ni: 0,01-2%,

Мо: 0,1-0,8%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,003%,

Al: не более 0,1%, и

N: не более 0,008%, чтобы удовлетворить выражению Ti-3,4N≥0, а также один или более из таких элементов, как

V: 0,001-0,3%,

Cu: 0,01-1%, и

Cr: 0,01-1%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, микроструктура состоит в основном из мартенсита и бейнита, а средний диаметр аустенитных зерен не превышает 10 мкм:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(14) Высокопрочная стальная труба с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающаяся тем, что в этой трубе, имеющей часть, состыкованную посредством наложения продольного сварного шва, основная сталь содержит по массе:

С: от 0,02 до менее 0,05%,

Si: не более 0,8%,

Mn: 1,5-2,5%,

Р: не более 0,015%,

S: не более 0,003%,

Ni: 0,01-2%,

Мо: 0,1-0,8%,

Nb: менее 0,010%,

Ti: не более 0,030%,

В: 0,0003-0,0030%,

Al: не более 0,1%, и

N: не более 0,008 %, чтобы удовлетворить выражению Ti-3,4N≥0, а также один или более из таких элементов, как

V: 0,001-0,3%,

Cu: 0,01-1%.

Cr: 0,01-1%,

Са: 0,0001-0,01%,

остальное - Fe и неизбежные примеси, при этом параметр Р в стали, определяемый нижеследующим выражением, находится в диапазоне от 2,5 до 4,0, микроструктура состоит в основном из мартенсита и бейнита, а средний диаметр аустенитных зерен не превышает 10 мкм:

Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо.

(15) Способ изготовления высокопрочной стальной трубы с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва, отличающийся тем, что повторно нагревают отливку, содержащую компоненты по любому из п.п.(9)-(14), до температуры, не меньшей, чем температура Ас3, осуществляют горячую прокатку этой отливки, а затем охлаждают полученный стальной лист со скоростью охлаждения не менее 1°С/сек до температуры не более 550°С, осуществляют формование в холодном состоянии охлажденного стального листа с приданием ему формы трубы, потом проводят дуговую сварку под флюсом стыкуемой части с наружной и внутренней сторон трубы, а после этого подвергают стальную трубу развальцовке.

(16) Способ изготовления высокопрочной стальной трубы с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по п.(15), отличающийся тем, что нагревают состыкованную посредством наложения продольного сварного шва часть стальной трубы до температуры от 300°С до 500°С перед развальцовкой трубы.

(17) Способ изготовления высокопрочной стальной трубы с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва по п.(15), отличающийся тем, что нагревают состыкованную посредством наложения продольного сварного шва часть стальной трубы до температуры от 300°С до 500°С после развальцовки трубы.

Краткое описание чертежей

На чертеже представлен график, иллюстрирующий влияние количеств Nb на вязкость в повторно нагреваемых частях с крупными зернами.

Описание предпочтительных конкретных вариантов осуществления

Прежде всего, ниже приводится разъяснение сущности зоны термического влияния сварного шва. На высокопрочные стали различных типов накладывали двухслойные швы и оценивали вязкость в сварных швах в зонах термического влияния сварных швов при температуре -20°С путем проведения ударного испытания по Шарпи на образцах, каждый из которых имел надрез в пересечении внутреннего и наружного сварных швов или в части, отстоящей на 1 мм от пересечения внутреннего и наружного сварных швов. Термин "сопрягающаяся часть" означает место, где слои двухслойного сварного шва накладываются друг с другом по поперечному сечению, перпендикулярному направлению сварки. В результате оценки почти всех поверхностей разрушения оказались гранями хрупкого разрушения, а в некоторых случаях энергия, поглощаемая при испытании на удар по Шарпи, была малой, не превышающей 50 Дж.

В результате тщательного исследования поверхностей разрушения выяснилось, что хрупкое разрушение начиналось со следующих частей: (1) области, проходящей от сопрягающей части до части, отстоящей от нее на 1 мм, в зоне термического влияния сварного шва, которую нагревали один раз до температуры, немного меньшей, чем температура плавления, а потом повторно нагревали до температуры, немного большей, чем температура Ас3; (2) области, которую повторно нагревали до температуры, немного меньшей, чем температура плавления; и (3) области, которую нагревали один раз до температуры, немного меньшей, чем температура плавления. Вероятность наступления хрупкого разрушения в соответствующих областях составляла около 60% в части (1), около 30% в части (2) и около 10% в части (3).

Такой результат означает, что вязкость в повторно нагретой части, где зерна укрупнились под влиянием одноразового нагрева, должна увеличиваться. Затем авторы данного изобретения в результате дальнейшего тщательного наблюдения за поверхностями разрушения убедились в том, что комбинированный карбонитрид ниобия присутствовал в исходном моменте хрупкого разрушения, и обнаружили возможность увеличения вязкости в зоне термического влияния сварного шва, в частности, в повторно нагретой части с крупными зернами, которая дважды подвергалась нагреванию, за счет уменьшения количества Nb.

На основании вышеупомянутых открытий авторы данного изобретения исследовали влияние Nb на вязкость в зоне термического влияния сварного шва, проведя моделирование влияния нагревания, вызываемого наложением двухслойного сварного шва, путем испытания с целью воспроизведения цикла нагревания сварного шва. Изготавливали стальные листы, регулируя содержание дополнительных количеств элементов, отличных от ниобия, в диапазоне, указанном в п.п.1 или 2 формулы изобретения, и изменяя количество Nb в диапазоне от 0,001 до 0,04 мас.%, и готовили испытуемые образцы. Создавали условия циклического нагревания, соответствовавшие величине подводимой энергии 2,5 кДж/мм. То есть, первую термообработку образцов проводили в таких условиях, что испытуемый образец нагревали со скоростью, составлявшей 100°С/сек, до температуры 1400°С, выдерживали при этой температуре в течение 1 сек, после чего охлаждали со скоростью охлаждения, составлявшей 15°С/сек, вводя образец в диапазон температур от 500°С до 800°С, и в дополнение к этому, вторую термообработку образцов проводили в таких условиях, что температуру нагревания задавали равной 1400°С или 900°С, при этом скорость нагревания, время выдержки при заданной температуре, температуру охлаждения и скорость охлаждения выдерживали идентичными первой термообработке. После этого испытуемые образцы стандартного размера для испытаний на удар образцов с V-образными надрезами по Шарпи подготавливали в соответствии с Японским промышленным стандартом (ЯПС) Зет (JIS Z) 2202 и проводили испытания на удар по Шарпи в соответствии с ЯПС Зет 2242.

Результаты показаны на чертеже. Выяснилось, что в тех сталях, в которых добавка Nb составляла не менее 0,01%, энергия, поглощаемая при испытании на удар по Шарпи, в нескольких случаях не превышала 50 Дж, но в тех сталях, в которых добавка Nb составляла менее 0,01%, не было случаев, когда энергия, поглощаемая при испытании на удар по Шарпи, не превышала 50 Дж, зато отмечено, что вязкость в повторно нагретой части с крупными зернами заметно увеличивалась. При наблюдении поверхности разрушения первого образца стали с добавкой Nb, у которой энергия, поглощаемая при испытании на удар по Шарпи, не превышала 50 Дж, выяснилось, что почти вся поверхность была гранью хрупкого разрушения, и что в начальный момент на грани хрупкого разрушения присутствовал комбинированный карбонитрид ниобия. С другой стороны, при наблюдении поверхности разрушения стали, содержание Nb в которой составляло менее 0,01%, после испытания на удар по Шарпи в начальной точке на грани хрупкого разрушения не было комбинированного карбонитрида ниобия. Вследствие этого авторы данного изобретения добились увеличения вязкости в вышеупомянутых областях хрупкого разрушения, уменьшая количество Nb до величины менее 0,01%.

Далее приводятся разъяснения в связи с вязкостью при низких температурах основной стали. Чтобы гарантировать превосходную вязкость при низких температурах в сверхвысокопрочной стальной трубе, имеющей предел прочности при растяжении не менее 800 МПа, в частности не менее 900 МПа, необходимо создать структуру, состоящую в основном из бейнита и мартенсита, претерпевших фазовое превращение из нерекристаллизованного аустенита, содержащего крупные частицы. Когда примешиваются крупные зерна или когда доля бейнита и мартенсита недостаточно велика, энергия, поглощаемая при испытании на удар по Шарпи, получается малой, а между тем, эта энергия, поглощаемая при испытании на удар по Шарпи, является показателем прекращения быстрого пластического разрушения. Авторы данного изобретения подвергали основные стали испытаниям на удар по Шарпи при температуре 60°С и тщательно исследовали структуры в непосредственной близости от претерпевших разрушение частей испытуемых образцов, которые не смогли достичь энергии, поглощаемой при испытании на удар по Шарпи, не менее 200 Дж. В результате исследования обнаружено, что в структуре существовали крупные зерна диаметром 10-100 мкм, и именно они вызывали уменьшение энергии, поглощаемой при испытании на удар по Шарпи.

Структура отливки, полученной методом непрерывного литья, содержащей относительно малое количество легирующих элементов и имеющей предел прочности не более 800 МПа, обычно представляет собой сложную структуру феррита и бейнита или феррита и перлита. Когда такую отливку повторно нагревают для проведения горячей прокатки, происходит обильное образование нового аустенита в основном от границ ферритных зерен, а когда температура нагревания достигает примерно 950°С, т.е.несколько превышает температуру Ас3, эта сложная структура претерпевает фазовое превращение в аустенит с регулируемым размером зерен, средний диаметр которых составляет около 20 мкм. Когда посредством последующей горячей прокатки изготавливают стальной лист, зерна структуры становятся мельче ввиду рекристаллизации, а сама структура становится почти однородной, с регулируемым размером зерен и имеет аустенитные зерна со средним диаметром около 5 мкм. Вместе с тем, на основании оценок можно сделать вывод, что если сталь, в которую добавлены элементы, обеспечивающие дополнительное упрочнение, и примером которой может быть высокопрочная сталь, имеющая предел прочности при растяжении не менее 800 МПа, подвергают горячей прокатке, то в этой стали частично остаются крупные зерна, а ее вязкость при низких температурах уменьшается.

Имея в виду эту ситуацию, авторы данного изобретения подробно исследовали влияние компонентов на структуру и обнаружили, что, когда количество Nb было уменьшено до величины менее 0,01%, зерна после горячей прокатки становились мелкими, а частично существующие крупные зерна не наблюдались. Влияние уменьшения количества Nb можно объяснить следующим образом.

Начнем с пояснения причины частичного сохранения крупных зерен при большом количестве Nb. Сверхвысокопрочная сталь, имеющая предел прочности при растяжении не менее 800 МПа, в частности не менее 900 МПА, обычно содержит относительно большие количества легирующих элементов, таких как Mn, Ni, Cu, Cr и Мо, что приводит к высокой упрочняемости. Когда осуществляют непрерывное литье и т.п. такой стали, структура отливки после ее охлаждения до комнатной температуры оказывается содержащей отдельную фазу крупного бейнита (именуемую далее "бейнитом"), диаметр кристаллических зерен которого составляет не менее 1 мм в пересчете на диаметр исходных аустенитных зерен, отдельную фазу мартенсита (именуемую далее "мартенситом") или структуру, состоящую в основном из бейнита и мартенсита (именуемую далее "доминирующей структурой бейнита и мартенсита"). В зернах такой структуры содержится мелкозернистый остаточный аустенит. Отметим, что, хотя структуры как бейнита, так и мартенсита являются реечными структурами и их трудно идентифицировать с помощью оптического микроскопа, их все же можно идентифицировать путем измерения твердости.

Когда отливку, имеющую такую структуру, как та, которая описана выше, нагревают до температуры в диапазоне от 900°С до 1000°С, происходят такие реакции, как реакция появления новых аустенитных зерен, образующихся за счет фазового превращения, идущего от границ исходных аустенитных зерен (именуемая далее "нормальным фазовым феррит-аустенитным превращением"), и реакция образования крупных аустенитных зерен размером не менее 1 мм за счет легкого роста и консолидации вышеупомянутого сохраняющегося аустенита (именуемая далее "аномальным фазовым феррит-аустенитным превращением").

Когда осуществляют дополнительную добавку Nb в такую сталь, образуется мелкозернистый карбид ниобия, вследствие чего рост зерен во время нагревания подавляется. Следовательно, когда сталь нагревают в диапазоне температур от температуры, немного превышающей температуру Ас3, например до 1100°С, подавляется рост аустенитных зерен, образующихся за счет нормального фазового аустенитного превращения, а именно вторичная рекристаллизация. В результате аустенитные зерна размером не менее 1 мм, т.е. имеющие почти такой же размер, как исходные аустенитные зерна в отливке, частично образуются за счет аномального фазового феррит-аустенитного превращения. Если такие крупные аустенитные зерна образуются в стали во время нагревания, то, поскольку рекристаллизация после горячей прокатки идет тяжело, аустенитные зерна частично сохраняются в виде зерен размером не менее 50 мкм, и эти крупные зерна вызывают снижение вязкости при низких температурах.

Когда сталь нагревают, вводя ее в диапазон температур не менее 1150°С, комбинированный карбид ниобия, воздействие которого заключается в закреплении зерен, растворяется, а рост зерен, образующихся посредством обычного фазового аустенитного превращения от границ аустенитных зерен, то есть вторичная рекристаллизация, ускоряется, и при этом происходит надлежащее регулирование размера аустенитных зерен. Хотя при горячей прокатке отливки, имеющей такую структуру, средний диаметр зерен несколько увеличивается, крупные зерна размером около 50 мкм не наблюдаются вовсе. Тем не менее, крупные зерна, размер которых меньше, чем примерно 20 мкм, по-прежнему остаются.

В отличие от вышеизложенного, поскольку отливка из стали, в которой количество Nb уменьшено до величины менее 0,01%, содержит мало карбида ниобия, эффект подавления вторичной рекристаллизации является слабым. Следовательно, когда отливку нагревают, вводя ее в диапазон температур от 950°С до 1100°С, вторичная рекристаллизация ускоряется, и при этом зерна, образующиеся за счет нормального фазового аустенитного превращения, обуславливают разрушение крупных зерен, образующихся за счет аномального фазового феррит-аустенитного превращения, и структура становится однородной. При горячей прокатке отливки, имеющей такую структуру, получается равномерная структура, в которой средний диаметр зерен составляет около 10 мкм, и в ней больше не остается крупных зерен размером не менее 20 мкм. Отметим, что, поскольку укрупнение аустенитных зерен после вторичной рекристаллизации подавляется по мере понижения температуры нагревания, зерна после горячей прокатки становятся мелкими.

Как пояснялось выше, авторы данного изобретения обнаружили, что даже в отливке, в которую легирующие элементы, обеспечивающие высокую упрочняемость и способствующие образованию крупных аустенитных зерен, в частности, за счет аномального фазового феррит-аустенитного превращения во время нагревания, внесены относительно в большом количестве для достижения высокой прочности и которая имела отдельную фазу бейнита, отдельную фазу мартенсита или доминирующую структуру бейнита и мартенсита, оказалось возможным заметное подавление образования крупных зерен за счет уменьшения количества Nb до величины менее 0,01%. На основе этого открытия авторы данного изобретения преуспели в разработке высокопрочной стали в качестве основной стали, имеющей превосходную вязкость при низких температурах, эквивалентную не менее 200 Дж энергии, поглощаемой при испытании на удар по Шарпи, когда эту основную сталь подвергают испытанию на удар по Шарпи в диапазоне температур от -60°С до температуры менее -40°С.

Вместе с тем, понятно, что при уменьшении количества Nb понижается температура рекристаллизации, а осуществление прокатки без рекристаллизации является недопустимым. Авторы данного изобретения исследовали протекание рекристаллизации аустенита в стали, в которую добавляли 0,005% Nb, и стали, в которую добавляли 0,012% Nb, при этом обе стали содержали, по массе, 0,05% С, 0,25% Si, 2% Mn, 0,01% Р, 0,001% S, 0,5% Ni, 0,1% Мо, 0,015% Ti, 0,0010% В, 0,015% Al, 0,0025% N, 0,5% Cu и 0,5% Cr. В результате исследования выяснилось, что температура рекристаллизации любой из этих двух сталей находилась в диапазоне температур от 900 до 950°С, безотносительно дополнительного количества Nb, а в стали, в которую обильно добавляли Mn, Ni, Cu, Cr и Мо, температура рекристаллизации не изменялась безотносительно добавки Nb. Следовательно, доказано, что влияние добавки Nb оказалось несущественным с точки зрения рекристаллизации аустенита.

Далее, поскольку уменьшение количества Nb вызывает уменьшение предела прочности, авторы данного изобретения исследовали влияние дополнительного количества элементов на улучшение упрочняемости и нашли возможность гарантировать как надлежащий предел прочности, так и надлежащую вязкость при низких температурах за счет регулирования параметра Р, который представлял собой показатель упрочняемости, в надлежащем диапазоне. В результате подробного исследования влияния легирующих элементов на упрочняемость стали, дополнительное количество Nb в которой уменьшили до величины менее 0,01%, выяснилось, что в случае стали, не содержащей В, за счет определения параметра Р, согласно выражению Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Мо+0,5, упрочняемость, судя по оценкам, получилась надлежащей, а подходящий диапазон параметра Р составлял от 1,9 до 3,5. С другой стороны, выяснилось, что в случае стали, в которую добавляли В, величина параметра Р определялась выражением Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо, а подходящий диапазон параметра Р составлял от 2,5 до 4,0. Регулируя параметр Р и вводя его в надлежащий диапазон, авторы данного изобретения преуспели в получении приемлемого баланса между целевыми значениями предела прочности и вязкости при низких температурах без негативного влияния на вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке.

Кроме того, когда зону термического влияния сварного шва нагревали до температуры не менее 300°С, мелкозернистый мартенсит-аустенит (МА) претерпевал отпуск, вследствие чего энергия, поглощаемая при испытании на удар по Шарпи, стабильно получалась большой. С другой стороны, когда зону термического влияния сварного шва стали, в которую добавляли Nb до достижения содержания не менее 0,01%, нагревали до температуры не менее 300°С, несмотря на то, что мелкозернистый мартенсит-аустенит (МА) претерпевал отпуск, одновременно происходило и охрупчивание, вызываемое осаждением Nb, вследствие чего эффект, ожидаемый в данном изобретении, явно не наблюдался.

Далее будет изложено объяснение причин ограничения содержания компонентов стали и компонентов основной стали стальной трубы.

Углерод (С) исключительно эффективен для увеличения предела прочности и упрочняемости стали за счет растворения С или осаждения карбонитрида в стали, а нижний предел содержания С задают равным 0,02%, чтобы достичь целевого предела прочности путем создания структуры, состоящей из бейнита, мартенсита или доминирующей структуры бейнита и мартенсита. С другой стороны, когда содержание С является избыточным, вязкость при низкой температуре в материале стали и в зоне термического влияния сварного шва уменьшается, вследствие чего заметно ухудшается свариваемость на строительной площадке, например, возникают низкотемпературные трещины после сварки, и поэтому верхний предел содержания С задают равным 0,10%. Для дополнительного увеличения вязкости при низких температурах предпочтительным является задание верхнего предела содержания С равным 0,07%. Кроме того, для увеличения предела прочности предпочтительным является регулирование содержания С до достижения величины не менее 0,03%. С другой стороны, если предел прочности является чересчур большим, это может оказать влияние на форму трубы после развальцовки, при этом может уменьшиться круглость, так что предпочтительным является регулирование содержания С до достижения величины менее 0,05%. В данном случае параметр круглости получают путем измерения диаметра стальной трубы в нескольких частях, например, путем измерения диаметра, проходящего через центр стальной трубы, в четырех частях, не включающих в себя сварной шов, через каждые 45 градусов, вычисления среднего значения, вычитания значения минимального диаметра из значения максимального диаметра и последующего деления разности на среднее значение.

Si выполняет функцию раскисления и создает эффект повышения предела прочности. Вместе с тем, при избыточной добавке Si вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке заметно снижаются, и поэтому верхний предел содержания Si задают равным 0,8%. Предпочтительный предел количества Si составляет 0,6%. В данном случае, поскольку Al и Ti, как и Si также выполняют функцию раскисления в стали, соответствующей данному изобретению, предпочтительным является регулирование содержания Si в соответствии с содержанием Al и Ti. Нижний предел содержания Si не указывают конкретно, но в общем случае содержание Si в качестве примеси в стали составляет не менее 0,01%.

Марганец (Мп) является обязательным элементом для получения микроструктуры стали, соответствующей данному изобретению и состоящей из доминирующей структуры бейнита и мартенсита, а также для гарантии приемлемого баланса между пределом прочности и вязкостью при низких температурах, вследствие чего нижний предел содержания Mn задают равным 1,5%. С другой стороны, при избыточной добавке Mn не только увеличивается упрочняемость и уменьшаются вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке, но и ускоряется сегрегация в центре и уменьшается вязкость материала стали при низких температурах. По этим причинам верхний предел содержания Mn задают равным 2,5%. В данном случае термин "сегрегация в центре" означает состояние, в котором сегрегация образующихся компонентов, обуславливаемая затвердеванием в непосредственной близости от центра отливки в процессе литья, не исчезает даже после проведения последующих процессов и сохраняется в непосредственной близости от центра толщины стального листа.

Фосфор и сера (Р и S) являются примесными элементами, неизбежно входящими в состав стали. Фосфор (Р) ускоряет сегрегацию в центре и одновременно увеличивает вязкость при низких температурах за счет нерегулярного разрушения. Сера (S) снижает пластичность и вязкость за счет влияния соединения MnS, которое продолжает оставаться в стали во время горячей прокатки. Поэтому в данном изобретении верхние пределы содержания Р и содержания S заданы равными соответственно 0,015%, и 0,003% для дополнительного увеличения вязкости при низких температурах. Отметим, что Р и S являются примесями, а нижние пределы их содержания при современной технологии соответственно составляют около 0,003%, и 0,0001%. Кроме того, возможно подавление осаждения такого сульфида, как MnS, в стали за счет ограничения содержания S величиной не более 0,001%. По этой причине предпочтительным является ограничение содержания S величиной не более 0,001%, чтобы воспрепятствовать уменьшению пластичности и вязкости.

По сравнению с Mn, Cr или Мо никель (Ni) способен уменьшить вредное для вязкости при низких температурах образование упрочненной структуры в зоне сегрегации в центре, создаваемой при горячей прокатке. Ni также эффективен для повышения вязкости в зоне термического влияния сварного шва. Поскольку такое действие незначительно при содержании Ni, составляющем менее 0,01%, нижний предел этого содержания и задают равным 0,01%. Кроме того, для увеличения вязкости в зоне термического влияния сварного шва предпочтительным является задание нижнего предела содержания Ni равным 0,3%. С другой стороны, при избыточном содержании Ni не только снижается экономическая эффективность вследствие дороговизны Ni, но и уменьшаются вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке, и поэтому верхний предел содержания Ni задают равным 2,0%. Отметим, что добавку Ni также осуществляют с целью предотвращения появления поверхностных трещин, вызываемых наличием Cu, при непрерывном литье и горячей прокатке. Когда Ni добавляют с этой целью, предпочтительным является такое добавление Ni, при котором его содержание составляет одну треть содержания Cu.

Молибден (Мо) добавляют для увеличения упрочняемости стали и получения бейнита, мартенсита или доминирующей структуры бейнита и мартенсита, обеспечивающих превосходный баланс между пределом прочности и вязкостью при низких температурах. Упомянутые результаты становятся более значимыми при добавке Мо в сочетании с добавкой бора (В). Кроме того, за счет сочетания добавок Мо и В достигается явление подавления рекристаллизации аустенита во время регулируемой прокатки, вследствие чего получают аустенитную структуру с меньшими зернами. Для получения этих результатов добавления Мо нижний предел содержания Мо задают равным 0,2% в случае стали, в которую не добавляют В, и задают упомянутый нижний предел равным 0,1% в случае стали, в которую добавляют В. С другой стороны, если добавляют Мо в количестве, превышающем 0,8%, то происходит не только увеличение производственных затрат, но и уменьшение вязкости в зоне термического влияния сварного шва, а также свариваемости на строительной площадке независимо от добавки В. Поэтому верхний предел содержания Мо задают равным 0,8%. В данном случае предпочтительный верхний предел содержания Мо составляет 0,6%.

Ниобий (Nb) подавляет рекристаллизацию аустенита во время регулируемой прокатки, делает аустенитную структуру мелкозернистой за счет осаждения карбонитрида, а также вносит вклад в увеличение упрочняемости. В частности, влияние увеличения упрочняемости за счет добавки Nb синергитически усиливается за счет сосуществования этого элемента с бором (В). Вместе с тем, если Nb добавляют таким образом, что его содержание составляет не менее 0,01%, то частично образуются крупные зерна, вследствие чего происходит снижение процентной доли образцов, выдерживающих испытание на удар, и уменьшение вязкости в зоне термического влияния сварного шва, когда накладывают сварной шов, содержащий два или более слоев. Более того, в этом случае также снижается свариваемость на строительной площадке. По этим причинам верхний предел содержания Nb задают на уровне менее 0,01%. Предпочтительное содержание Nb составляет менее 0,005%. Помимо этого, в стали, не содержащей В, добавка Ni не является обязательной, потому что параметр Р, определяемый выражением Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Мо-0,5, находится в диапазоне от 1,9 до 4,0, предпочтительно от 1,9 до 3,5, или параметр Р, определяемый выражением Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо, находится в диапазоне от 2,5 до 4,0. Вместе с тем, обычное содержание Nb в стали в качестве примеси составляет не менее 0,001%.

Титан (Ti) образует мелкозернистый нитрид в стали и препятствует укрупнению (зерен) аустенита во время повторного нагревания. Кроме того, в стали, содержащей добавку В, Ti снижает содержание растворенного N, который вреден для увеличения упрочняемости, путем фиксации N в форме нитрида, что обеспечивает дополнительное увеличение упрочняемости. Помимо этого, когда содержание Al не превышает 0,005%, Ti образует оксид в стали. Оксид Ti выполняет функции зародышей продукта фазового превращения, находящихся внутри зерен, в зоне термического влияния сварного шва и поэтому делает структуру зоны влияния сварного шва мелкозернистой. Для гарантии вышеупомянутого результата добавления Ti предпочтительным является задание нижнего предела содержания Ti равным 0,001%. Коме того, для стабильного получения эффектов, обуславливаемых образованием нитрида и фиксацией растворенного N, предпочтительным является регулирование нижнего предела содержания Ti на уровне, составляющем не менее увеличенного в 3,4 раза содержания N. С другой стороны, если дополнительное количество Ti является избыточным, то нитрид укрупняется, образуется мелкозернистый карбид, происходит упрочнение за счет осаждения, и поэтому вязкость в зоне термического влияния сварного шва уменьшается. Кроме того, в этом случае, как и в случае добавления Nb до достижения содержания не менее 0,01%, частично образуются крупные зерна, и поэтому происходит уменьшение вязкости при низких температурах. По этим причинам верхний предел содержания Ti задают равным 0,030%.

Алюминий, Al, добавляют в сталь в качестве раскислителя, и он также выполняет функцию уменьшения зерен структуры. Однако, если содержание Al превышает 0,1%, увеличиваются неметаллические включения системы оксидов алюминия, и поэтому снижается чистота стали, а также вязкость в материале стали и в зоне термического влияния сварного шва. По этим причинам верхний предел содержания Al задают равным 0,07%, а оптимальное содержание Al составляет не более 0,06%. Кроме того, поскольку Si и Ti выполняют ту же функцию раскисления, что и Al, в стали, согласно изобретению, предпочтительным является регулирование содержания Al с учетом содержания Si и Ti.

Нижний предел содержания Ti не задают конкретно, но содержание Al обычно составляет не менее 0,005%.

Азот (N), когда его добавляют, доводя его содержание до величины, превышающей 0,008%, способствует образованию поверхностных дефектов на отливке и вызывает уменьшение вязкости в зоне термического влияния сварного шва за счет растворенного N и нитрида ниобия. Поэтому верхний предел содержания N задают равным 0,008%. Предпочтительный верхний предел содержания N составляет 0,006%. Нижний предел содержания N не задают конкретно, но содержание N в качестве примеси обычно составляет около 0,003%.

Сталь, согласно настоящему изобретению, содержит компоненты, объяснение содержания которых приведено выше в качестве основных компонентов. Кроме того, для обеспечения дополнительного повышения предела прочности и вязкости и расширения номенклатуры материалов стали возможно добавление одного или более таких элементов, как В, V, Cu, Cr, Са, редкоземельный металл (РЗМ) и Mg, содержание которых указано ниже.

Бор (В) является элементом, эффективным при увеличении упрочняемости стали путем добавления незначительного количества В, а также при получении доминирующей структуры бейнита и/или мартенсита, что является одной из задач данного изобретения. Кроме того, В усиливает влияние Мо при увеличении упрочняемости стали в соответствии с данным изобретением, а также синергитически ускоряет эффект увеличения упрочняемости за счет сосуществования В и Nb. Эти эффекты не гарантированы, когда содержание В составляет менее 0,0003%. Следовательно, нижний предел содержания В задают равным 0,0003%. С другой стороны, при избыточном добавлении В не только ускоряется образование хрупких зерен, например, Fe3(С, В)6, и из-за этого снижается вязкость при низких температурах, но и ослабляется влияние В на увеличение упрочняемости. Поэтому верхний предел содержания В задают равным 0,0030%.

Ванадий (V) выполняет почти ту же функцию, что и Nb. Хотя при отдельной добавке V влияние V слабее, чем влияние Nb, сосуществование V с Nb дополнительно усиливает эффекты увеличения вязкости при низких температурах и вязкости в зоне термического влияния сварного шва. Поскольку эти эффекты незначительны, когда содержание V составляет мене 0,001%, предпочтительным является задание нижнего предела этого содержания равным 0,001%. С другой стороны, если количество добавляемого V превышает 0,3%, то вязкость в зоне термического влияния сварного шва, в частности вязкость в зоне термического влияния сварного шва в случае наложения сварного шва, содержащего два или более слоев, уменьшается, образуются крупные зерна, что обусловлено аномальным фазовым феррит-аустенитным превращением во время нагревания при горячей прокатке, и поэтому уменьшается вязкость при низких температурах, а также ухудшается свариваемость на строительной площадке. По этим причинам предпочтительным является задание верхнего предела содержания V равным 0,3%. Также предпочтительный верхний предел содержания V составляет 0,1%.

Медь и хром (Cu и Cr) являются элементами, которые увеличивают предел прочности в основной стали и в зоне термического влияния сварного шва, поэтому их содержание, необходимое для достижения упомянутых эффектов, соответственно составляет не менее 0,01%. С другой стороны, если содержание Cu или Cr является избыточным, вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке значительно ухудшаются. Поэтому каждый из верхних пределов содержания Cu и Cr задают равным 1,0%.

Кальций (Са) и редкоземельный металл (РЗМ) выполняют функции регулирования формы сульфида, такого как MnS, в стали и повышения вязкости этой стали при низких температурах. Предпочтительным является задание каждого из нижних пределов содержания Са и РЗМ равным 0,0001%. С другой стороны, если добавка Са превышает 0,01% или добавка РЗМ превышает 0,02%, то в больших количествах образуется CaO-CaS или РЗМ-CaS, что приводит к образованию крупных кластеров и крупных включений, вследствие чего происходит снижение чистоты стали и ухудшение свариваемости на строительной площадке. По этим причинам предпочтительным является задание верхних пределов содержания Са и РЗМ равными соответственно 0,01%, и 0,02%. Помимо этого, также предпочтительный верхний предел содержания Са составляет 0,006 %.

Кроме того, когда необходим предел прочности не менее 950 МПа, предпочтительным является дополнительное регулирование содержания серы, S и кислорода, О, в стали до достижения значений 0,001%, и 0,002% соответственно. Помимо этого, предпочтительным является регулирование значения ESSP, которое представляет собой показатель, связанный с регулированием формы смесей системы сульфидов (ESSP определяется выражением ESSP=(Са)[1-124(O)]/(1,25S) и находится в диапазоне от 0,5 до 10,0).

Магний (Mg) выполняет функции формирования мелкодисперсного оксида, подавления укрупнения аустенитных зерен в зоне термического влияния сварного шва и поэтому увеличивает вязкость при низких температурах. Для гарантирования этих эффектов нижний предел содержания Mg задают равным 0,0001%. С другой стороны, если содержание Mg превышает 0,006%, то образуется крупнозернистый оксид, вследствие чего вязкость при низких температурах уменьшается. Поэтому верхний предел содержания Mg задают равным 0,006%.

Помимо ограничений, накладываемых на содержание каждого из добавляемых элементов, в настоящем изобретении предусматривается регулирование параметра Р, который представляет собой показатель упрочняемости, в пределах подходящего диапазона для получения превосходного баланса между пределом прочности и вязкостью при низких температурах. Параметр Р определяют по-разному в соответствии с наличием бора (В) в стали: параметр Р определяется выражением Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Мо-0,5 в стали, не содержащей В, а в стали, содержащей В, параметр Р определяется выражением Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо. Когда параметр Р составляет менее 1,9 в стали без добавки В или менее 2,5 в стали с добавкой В, предел прочности при растяжении, составляющий не менее 800 МПа, не получается, так что эти величины приняты в качестве нижних пределов в соответствующих сталях. С другой стороны, когда параметр Р превышает 4,0 в любой из только что упомянутых сталей, ухудшаются вязкость в зоне термического влияния сварного шва и свариваемость на строительной площадке, так что эта величина принята в качестве верхнего предела в любой из этих сталей. Кроме того, предпочтительным является определение верхнего предела параметра Р равным 3,5 в стали без добавки бора. В заключение следует отметить, что адекватный диапазон параметра Р определен следующим образом: от 1,9 до 3,5 в стали без добавки В и от 2,5 до 4,0 в стали с добавкой В.

Далее приводится объяснение микроструктуры.

Для достижения высокого предела прочности на уровне не ниже 800 МПа, если вести речь о пределе прочности при растяжении, и гарантирования приемлемой вязкости при низких температурах необходимо регулировать относительное количество бейнита, мартенсита или доминирующей структуры бейнита и мартенсита в диапазоне от 90 до 100 %, если вести речь о доле бейнита и мартенсита. Отметим, что остальную часть составляет сохранившийся аустенит, но его трудно обнаружить с помощью оптического микроскопа. В данном случае тот факт, что доля бейнита и мартенсита находится в диапазоне от 90 до 100%, определятся следующими двумя условиями. Во-первых, (1) посредством микрофотографии, полученной с помощью оптического микроскопа, микрофотографии, полученной с помощью растрового электронного микроскопа, или микрофотографии, полученной с помощью просвечивающего электронного микроскопа, подтверждается тот факт, что не образуется полигональный феррит; во-вторых, (2) определение доли бейнита и мартенсита, как находящейся в диапазоне от 90 до 100% проводится в соответствии с твердостью: для вычисления твердости 100%-ного мартенсита на сновании количества С используют выражение Hv=270+1000С, где С - количество углерода, выраженное в мас.% процентах; когда твердость материала стали находится в диапазоне от 70 до 100%, определяют, что доля бейнита и мартенсита для материала стали находится в диапазоне от 90 до 100%.

Кроме того, когда доля бейнита и мартенсита находится в диапазоне от 90 до 100%, предел прочности при растяжении и количество С удовлетворяют следующему выражению: 0,7×(3,720С+869)<ППР, где ППР - предел прочности при растяжении (выраженный в МПа) полученной стали, а С - количество углерода (выраженное в мас.%).

Для получения превосходной вязкости при низких температурах в направлении поперечного сечения в случае стальной трубы, служащей, например, в качестве трубопроводной трубы, необходимо оптимизировать фазу аустенита перед тем, как эта фаза аустенита превратится в фазу феррита или в то, что называют фазой исходного аустенита, во время охлаждения, а также необходимо сделать структуру материала стали, по существу, мелкозернистой. По этой причине необходимо, чтобы исходный аустенит состоял из нерекристаллизованного аустенита, а также чтобы средний диаметр его зерен ограничивался величиной, не превышающей 10 мкм. При этом получается исключительно хороший баланс между пределом прочности и вязкостью при низких температурах. В данном случае термин "диаметр исходных аустенитных зерен" означает диаметр зерен, включая полосу деформации и двойниковую границу, которые выполняют ту же функцию, что и граница аустенитных зерен. Диаметр исходных аустенитных зерен определяют, например, в соответствии с ЯПС Джи (JPS G) 0551, деля полную длину прямой линии, проведенной в направлении толщины стального листа, на количество точек, где прямая линия пересекается с границами зерен исходного аустенита, имеющимися на прямой линии и определяемыми по микрофотографии, полученной с помощью оптического микроскопа. Нижний предел среднего диаметра исходных аустенитных зерен не задают конкретно, а обнаруживаемый нижний предел составляет около 1 мкм в соответствии с тестом, проводимым по микрофотографии, полученной с помощью оптического микроскопа. В данном случае, предпочтительный диапазон диаметра исходных аустенитных зерен составляет от 3 до 5 мкм.

При получении высокопрочной стали с превосходной вязкостью при низких температурах желательно проводить горячую прокатку в условиях, описываемых ниже. Температуру повторного нагревания определяют так, чтобы она находилась в диапазоне температур, в котором структура отливки, по существу, состоит из отдельной фазы аустенита; в частности, в качестве нижнего предела температуры повторного нагревания принимают температуру Ас3. Когда температура повторного нагревания превышает 1300°С, кристаллические зерна укрупняются, и поэтому предпочтительным является ограничение температуры повторного нагревания величиной, не превышающей 1300°С. Что касается прокатки после повторного нагревания, то предпочтительным является проведение, во-первых, прокатки с рекристаллизацией, а во-вторых, проведение прокатки без рекристаллизации. Отметим, что, хотя температура рекристаллизации изменяется в соответствии с компонентами стали, она находится в диапазоне от 900°С до температуры повторного нагревания, и поэтому предпочтительный диапазон температур во время прокатки с рекристаллизацией составляет от 900°С до 1300°С, а предпочтительный диапазон температур во время прокатки без рекристаллизации составляет от 750°С до 880°С. После этого применяют охлаждение со скоростью охлаждения не менее 1°С/сек до некоторой произвольной температуры, не превышающей 550°С. Верхний предел скорости охлаждения не задают конкретно, но его предпочтительный диапазон составляет от 10 до 40°С/сек. Нижний предел конечной температуры охлаждения тоже не задают конкретно, но ее предпочтительный диапазон составляет от 200°С до 450°С.

Проводя горячую прокатку в таких условиях, как те, которые изложены выше и определяют компоненты стали, нагревание и охлаждение, можно получить сверхвысокопрочную сталь с превосходной вязкостью при низких температурах. Кроме того, за счет формования в холодном состоянии трубы из горячекатаного стального листа с последующим наложением сварного шва, содержащего два или более слоев на стыкуемую часть, можно изготовить сверхвысокопрочную стальную трубу с превосходной вязкостью при низких температурах и превосходной вязкостью в зоне термического влияния сварного шва. То есть, данное изобретение дает возможность смягчить условия сварки при изготовлении стальной трубы, имеющей толщину листа, обуславливающую необходимость наложения сварного шва, содержащего два или более слоев. При наложении продольного шва предпочтительным является использование дуговой сварки, в частности дуговой сварки под флюсом.

Размеры высокопрочной стальной трубы, используемой в качестве трубопроводной трубы, в соответствии с настоящим изобретением обычно составляют примерно 450-1500 мм в диаметре и примерно 10-40 мм по толщине стенки. Что касается способа изготовления стальной трубы таких размеров, то следует отметить, что такой способ изготовления, по существу, включает в себя операции, на которых изготавливают трубу в ходе UO операций, когда стальному листу сначала придают U-образную форму, а потом O-образную форму, накладывают прихваточные сварные швы на стыкуемую часть, после чего осуществляют дуговую сварку под флюсом с внутренней и наружной сторон, а затем обеспечивают округлость путем развальцовки трубы.

Дуговая сварка под флюсом - это сварка, во время которой разбавление металла сварного шва основной сталью велико. Следовательно, для регулирования химических компонентов металла сварного шва в диапазоне, где получаются желаемые свойства, необходимо выбирать материал сварного шва из соображений разбавления основной сталью. В качестве примера отметим, что сварку можно проводить с использованиемэлектродной проволоки, содержащей Fe в качестве основного компонента, 0,01-0,12% С, не более 0,3% Si, 1,2-2,4% Mn, 4,0-8,5% Ni и 3,0-5,0% Cr+Мо+V, а также флюс агломерируемого типа или плавленого типа.

Коэффициент разбавления основной сталью изменяется в зависимости от условий сварки, в частности подводимого тепла для сварки, а в общем случае коэффициент разбавления основной сталью увеличивается с увеличением подводимого тепла. Вместе с тем, в условиях малой скорости сварки коэффициент разбавления основной сталью не увеличивается даже тогда, когда увеличивается подводимое тепло. Для гарантирования достаточной глубины проплавления, когда применяют сварку за один проход стыкуемой части (накладывают однослойный сварной шов на стыкуемую часть) с ее наружной стороны и внутренней стороны, предпочтительным является ограничение подводимого тепла и скорости сварки следующими диапазонами.

Когда подводимое тепло составляет менее 2,5 кДж/мм, уменьшается глубина проплавления, а с другой стороны, когда подводимое тепло составляет более 5 кДж/мм, размягчается зона термического влияния сварного шва и несколько уменьшается вязкость в зоне термического влияния сварного шва. Поэтому предпочтительным является ограничение подводимого тепла диапазоном от 2,5 до 5,0 кДж/мм.

Когда скорость сварки составляет менее 1 м/мин, совершаемая работа сварки несколько недостаточна для наложения продольного сварного шва на трубопроводную трубу, а, с другой стороны, когда скорость сварки превышает 3 м/мин, трудно стабилизировать форму валика. Поэтому предпочтительным является ограничение скорости сварки диапазоном от 1 до 3 м/мин.

Округлость можно увеличить, применяя развальцовку трубы после наложения продольного сварного шва. Предпочтительным является задание степени развальцовки трубы на уровне не менее 0,7% для увеличения ее округлости путем осуществления пластической деформации. С другой стороны, если степень развальцовки трубы превышает 2%, вязкость как в основной стали, так и в сварном шве несколько уменьшается, что вызвано пластической деформацией. По этим причинам предпочтительно определять степень развальцовки трубы в диапазоне от 0,7 до 2%. В данном случае степень развальцовки трубы определяется величиной, получаемой путем вычитания длины окружности после развальцовки трубы из длины окружности перед развальцовкой трубы и выражения получаемой величины в процентах.

После наложения продольного шва, когда продольный сварной шов нагревают до температуры не менее 300°С перед развальцовкой трубы и/или после такой развальцовки, сплошная смесь мартенсита и аустенита (обозначаемых далее символом "МА"), образующаяся в зоне термического влияния сварного шва, может разложиться на доминирующую структуру бейнита и мартенсита и мелкозернистый твердый цементит, вследствие чего увеличивается вязкость в зоне термического влияния сварного шва. С другой стороны, если температура нагревания превышает 500°С, происходит размягчение основной стали. По этим причинам предпочтительным является ограничение температуры нагревания диапазоном от 300°С до 500°С. Хотя влияние времени невелико, время (нагревания) предпочтительно составляет от примерно 30 секунд до 60 минут. Его предпочтительный диапазон составляет от примерно 30 секунд до 50 минут. Кроме того, когда применяют нагревание после развальцовки трубы, технологическая деформация, сводящаяся к кромке наружной поверхности сварного шва, восстанавливается, вследствие чего вязкость в зоне термического влияния сварного шва увеличивается.

Когда испытуемый образец вырезают из зоны термического влияния сварного шва, зеркально полируют и травят, а затем рассматривают с помощью растрового электронного микроскопа, становится заметно, что структура МА, сформированная в зоне термического влияния сварного шва, целиком состоит из белого сплошного вещества. Когда структуру МА нагревают до 300-500°С, она разлагается на доминирующую структуру бейнита и мартенсита, имеющую мелкие преципитаты в зернах, и цементит, который можно отличить от МА. Кроме того, когда испытуемый образец подвергают травлению с помощью отражателя частиц или травлению соединениями азота после зеркального полирования и тоже рассматривают с помощью растрового электронного микроскопа, можно отличить структуры МА от другой структуры МА, разложившейся на доминирующую структуру бейнита и мартенсита и цементит, причем это можно сделать, выявляя наличие или отсутствие мелких преципитатов в зернах.

В данном случае, когда нагревают продольный сварной шов, то предпочтительно подводить нагрев к металлу сварного шва и зоне термического влияния сварного шва, имеющейся в основной стали. Зона термического влияния сварного шва - это зона в пределах примерно 3 мм от пересечения металла сварного шва и основной стали, поэтому предпочтительным является нагревание, по меньшей мере, зоны, включающей в себя основную сталь в пределах 3 мм от пересечения металла сварного шва и основной стали. Однако нагревание такой узкой зоны сопряжено с техническими трудностями, поэтому более реальным является применение термообработки к зоне в пределах примерно 50 мм от пересечения металла сварного шва и основной стали. В данном случае не возникает такое неудобство, как ухудшение свойств основной стали, вызываемое нагреванием до температуры в диапазоне от 300°С до 500°С. Для нагревания продольного сварного шва можно воспользоваться газовой горелкой излучающего типа или индукционным нагревателем.

Как пояснено выше, данное изобретение дает возможность получить сверхвысокопрочный стальной лист, имеющий предел прочности при растяжении, составляющий не менее 800 МПА, а также дает возможность изготовить стальную трубу из этого стального листа, который также имеет превосходную вязкость в зоне термического влияния сварного шва, когда на этот лист накладывают сварной шов, состоящий из двух или более слоев, и имеет энергию, поглощаемую при испытании на удар по Шарпи основной сталью в диапазоне температур не более -40°С, в среднем не менее 200 Дж, а также малую дисперсию, причем стальной лист имеет и превосходную вязкость при низких температурах, а кроме того, этот стальной лист обладает превосходной свариваемостью на строительной площадке. Кстати, оказывается возможным применение упомянутого стального листа для изготовления трубопроводной трубы и применение упомянутой стальной трубы в качестве трубопроводной трубы, предназначенной для транспортировки природного газа или сырой нефти, а также для обеспечения перекачивания воды, изготовления сосуда высокого давления, сварной конструкции и т.п., причем во всех случаях речь идет об использовании в суровых условиях окружающей среды.

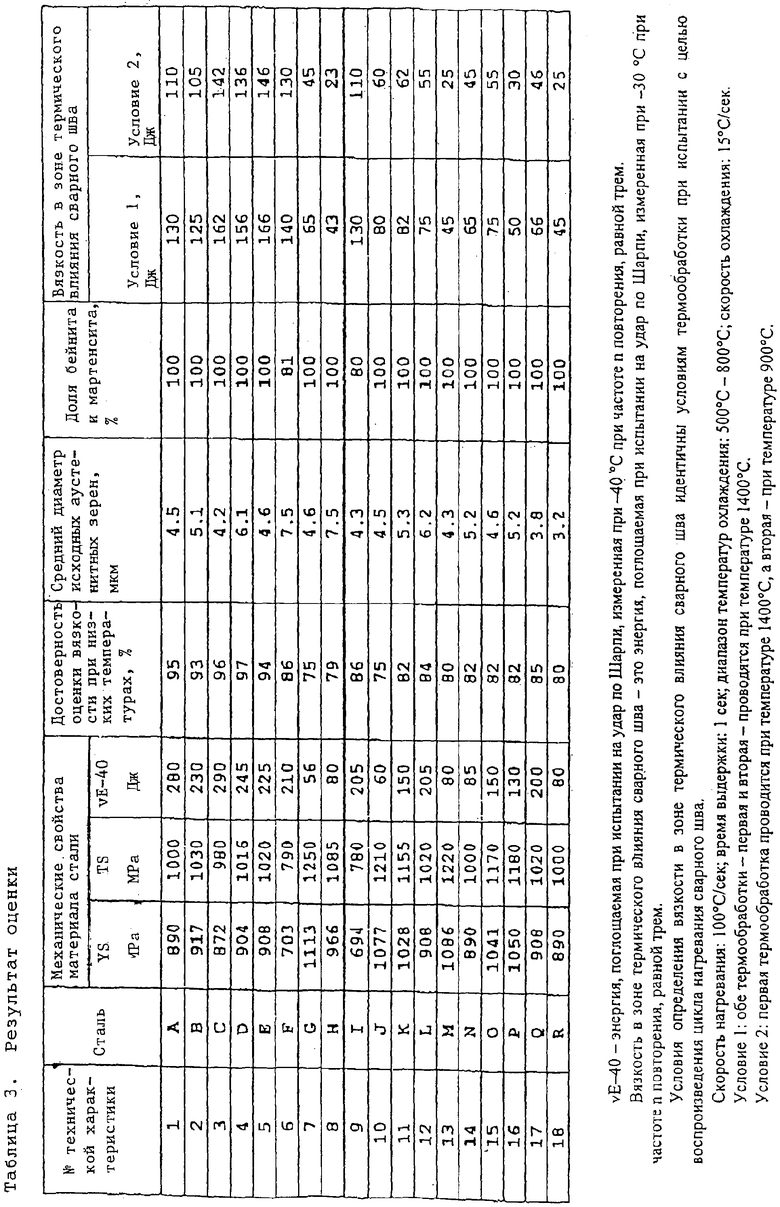

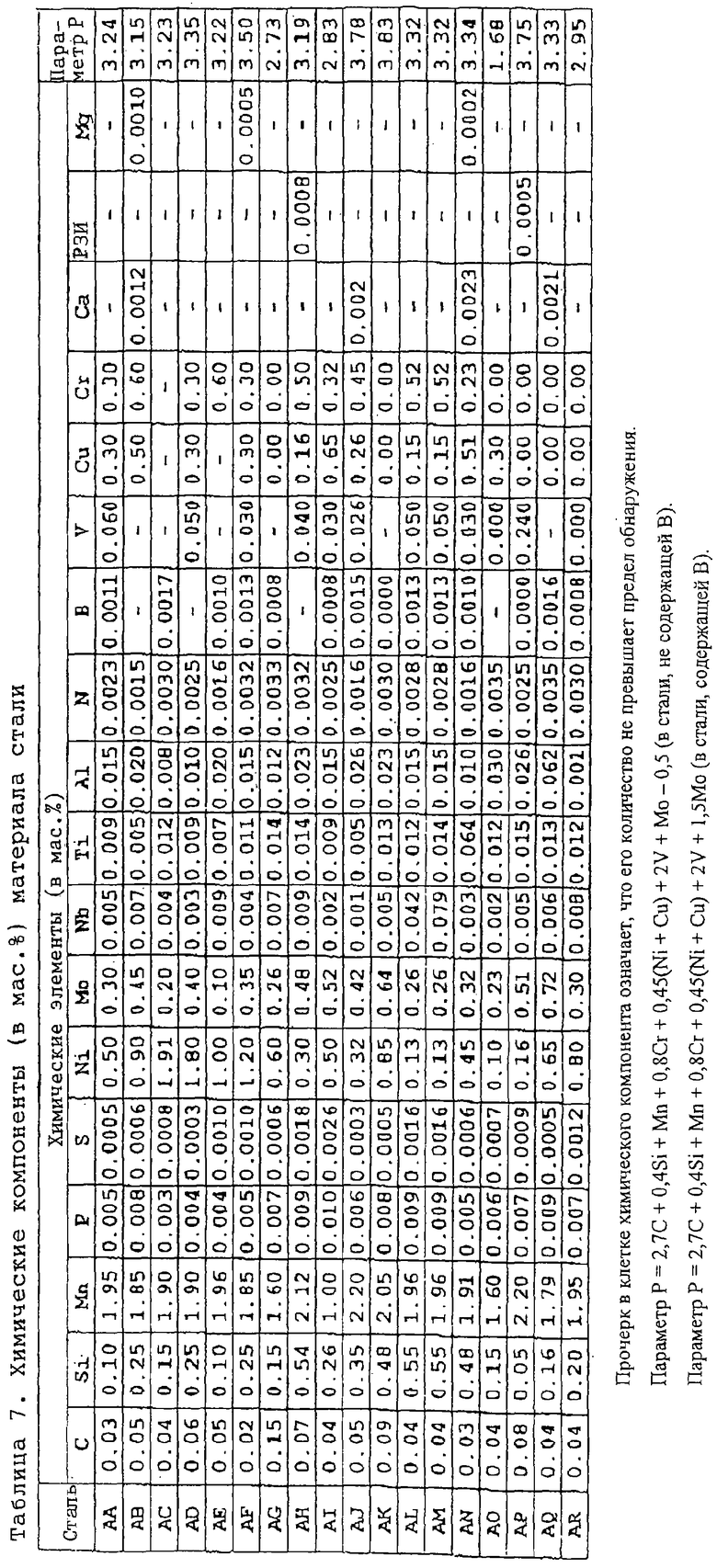

Пример 1

Стали, химические составы которых приведены в таблицах 1 и 2 (таблица 2 является продолжением таблицы 1), расплавляли и подвергали непрерывному литью с получением отливок толщиной 240 мм. Полученные отливки повторно нагревали до температуры 1100°С, после чего подвергали прокатке в диапазоне температур рекристаллизации от 900°С до 1100°С, а затем подвергали прокатке в диапазоне температур отсутствия рекристаллизации, составлявшем от 750°С до 880°С, после чего охлаждали со скоростью охлаждения 5-50°С/сек до температуры, не превышавшей 420°С, путем охлаждения водой, при этом получали стальные листы толщиной 10-20 мм.

Средний диаметр исходных аустенитных зерен получали методом отрезков пересечения прямой линии в направлении толщины в соответствии с ЯПС Джи 0551. Долю бейнита и мартенсита получали с помощью следующих процедур. Начинали с того, что путем рассмотрения структуры на микрофотографии, полученной с помощью оптического микроскопа в соответствии с ЯПС Джи 0551, подтверждали тот факт, что не образуется полигональный феррит. Затем измеряли твердость по Виккерсу, прикладывая нагрузку посредством груза 1 кг, и определяли измеренное значение как HvВМ в соответствии с ЯПС Зет 2244. Получали обозначаемое символом αВМ отношение HvВМ к твердости 100%-ного мартенсита, вычисляемой с помощью выражения Hv=270+1300С, а именно αВМ=Hvbm/Hv. После этого, воспользовавшись определением доли бейнита и мартенсита как составляющей 90% в случае αВМ=0,7 и составляющей 100% в случае αВМ=1, вычисляли долю бейнита и мартенсита с помощью выражения FВМ=100×(1/3×αВМ+2/3).

Предел текучести и предел прочности при растяжении в направлении прокатки стального листа (именуемом ниже "направлением L") и в направлении (именуемом ниже "направлением С"), перпендикулярном направлению прокатки, оценивали с помощью испытаний на растяжение по всей толщине в соответствии с методикой АНИ. Испытание на удар по Шарпи проводили при температуре -40°С при частоте n повторения испытаний, равной трем, в соответствии с ЯПС Зет 2242, используя испытуемые образцы с V-образным надрезом, имевшие стандартный размер, длину, ориентированную в направлениях L и С, и подготовленные в соответствии с ЯПС Зет 2202. Энергию, поглощаемую при испытании на удар по Шарпи, оценивали как среднюю из величин, полученных посредством трех повторявшихся измерений. Кроме того, проводили еще одно испытание на удар по Шарпи в диапазоне температур от -60°С до температуры ниже -40°С с частотой n повторения испытаний, изменяемой от 3 до 10, и оценивали выражаемую в процентах вероятность того, что энергия, поглощаемая при испытании на удар по Шарпи, будет составлять не менее 200 Дж (эта вероятность ниже именуется "достоверностью оценки вязкости при низких температурах").

Вязкость в зоне термического влияния сварного шва оценивали, подвергая образец термообработкам, соответствующим двукратному наложению сварного шва с обеспечением подводимого тепла 2,5 кДж/мм во время каждого наложения сварного шва, с помощью установки для воспроизведения цикла нагревания сварного шва. То есть, первую термообработку образца проводили в условиях, при которых образец нагревали со скоростью 100°С/сек до температуры 1400°С, выдерживали при этой температуре в течение одной секунды, а потом охлаждали со скоростью 15°С/сек, вводя в диапазон температур от 500°С до 800°С, и в дополнение к этому проводили вторую термообработку образца в условиях, при которых температуру нагревания задавали равной 1400°С или 900°С и соблюдали условия скорости охлаждения, времени выдержки, температуры охлаждения и скорости охлаждения, идентичные соответствующим условиям первой термообработки. Кроме того, подготавливали стандартного размера испытуемые образцы с V-образным надрезом в соответствии с ЯПС Зет 2202 и подвергали испытуемые образцы испытанию на удар по Шарпи при температуре -30°С при частоте n повторения, равной трем, в соответствии с ЯПС Зет 2242, а энергию, поглощаемую при испытании на удар по Шарпи, оценивали как среднюю из величин, полученных посредством трех повторявшихся измерений.

Результаты показаны в таблице 3. Стали А-Е - это стали, которые содержат компоненты в пределах диапазонов, указанных в данном изобретении и обеспечивающих целевые уровни предела прочности, вязкости при низких температурах и вязкости в зоне термического влияния сварного шва. С другой стороны, количество углерода (С) в стали F и количество Mn в стали I меньше, чем соответствующие количества в диапазонах, указанных в данном изобретении, вследствие чего предел прочности является низким. Количество С в стали G, количество Si в стали H, количество Mn в стали J и количество Мо в стали К больше, чем соответствующие количества в диапазонах, указанных в данном изобретении, вследствие чего уменьшились вязкость при низких температурах, достоверность оценки вязкости при низких температурах и вязкость в зоне термического влияния сварного шва. Количество Nb в стали L больше, чем соответствующее количество в диапазоне, указанном в данном изобретении, вследствие чего, хотя энергия, поглощаемая при испытании на удар по Шарпи, при температуре -40°С оказалась приемлемой, при этом уменьшились достоверность оценки вязкости при низких температурах и вязкость в зоне термического влияния сварного шва. Количество Nb в стали М тоже больше, чем в стали L, вследствие чего уменьшились вязкость при низких температурах, достоверность оценки вязкости при низких температурах и вязкость в зоне термического влияния сварного шва. Количество Ti, количество V, количество азота, N, и количество S в сталях N, О, Р и R соответственно больше, чем в диапазонах, указанных в данном изобретении, вследствие чего уменьшились вязкость при низких температурах, достоверность оценки вязкости при низких температурах и вязкость в зоне термического влияния сварного шва. Количество Al в стали Q больше, чем соответствующее количество в диапазоне, указанном в данном изобретении, вследствие чего уменьшается вязкость в зоне термического влияния сварного шва.

Химические компоненты (в массовых процентах), Ceq и Pcm материала стали

Прочерк в клетке химического компонента означает, что его количество не превышает предел обнаружения.

Ceq=С/+Mn/6+(Ni+Cu)/5+(Mo+V+Cr)/5.

Pcm=С+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+В+S.

Параметр Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+Mo-0,5 (в стали, не содержащей В).

Параметр Р=2,7С+0,4Si+Mn+0,8Cr+0,45(Ni+Cu)+2V+1,5Мо (в стали, содержащей В).

(продолжение Таблицы 1)

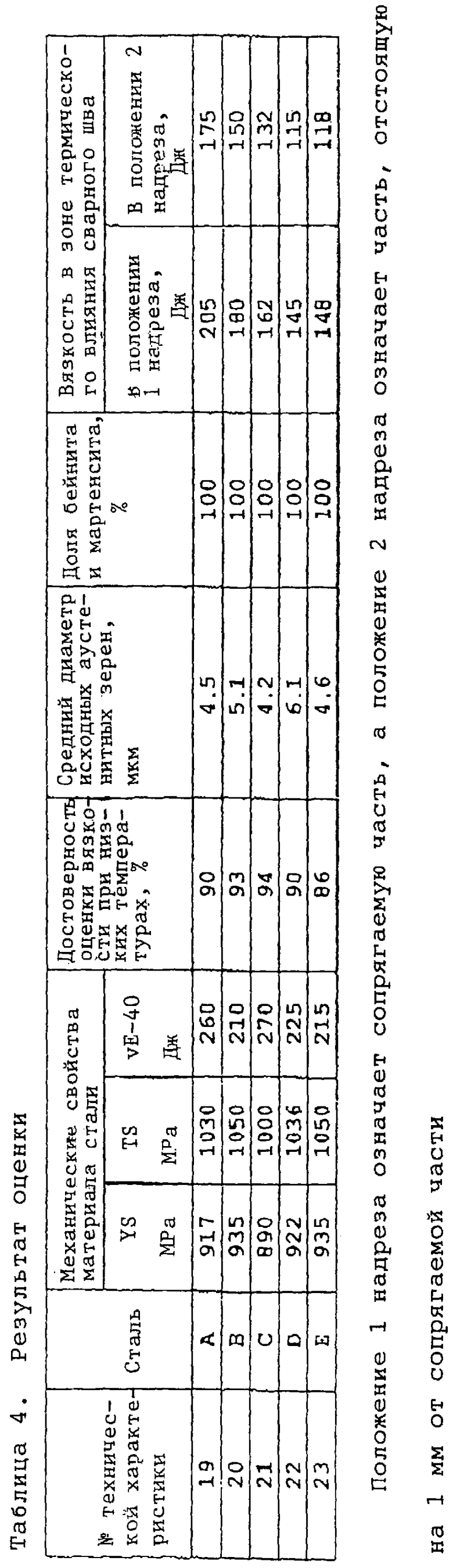

Пример 2

Стальные листы толщиной 10-20 мм, содержащие химические компоненты сталей А-Е, приведенные в таблицах 1 и 2, получали в тех же условиях, что и в примере 1. После этого стальные листы подвергали формованию в холодном состоянии, а затем дуговой сварке под флюсом при подводке тепла 2,0-3,0 кДж/мм на каждой из внутренних поверхностей и при подводимой теплоте 2,0-3,0 кДж/мм на каждой из наружных поверхностей с последующей развальцовкой трубы, получая при этом стальные трубы с наружным диаметром 700-920 мм. Средний диаметр исходных аустенитных зерен, а также долю бейнита и мартенсита в основной стали для каждой из стальных труб получали так же, как в примере 1. Далее оценивали свойства прочности при растяжении с помощью испытаний на растяжение по всей толщине в соответствии с методикой АНИ. Вязкость при низких температурах оценивали, как и в примере 1, по средней величине энергии, поглощаемой при испытании на удар по Шарпи, а достоверности оценки вязкости при низких температурах добивались, подготавливая испытуемый образец для испытания на удар по Шарпи таким образом, что длина этого образца располагалась в направлении С. Вязкость в зоне термического влияния сварного шва оценивали, подвергая испытуемый образец, имеющий V-образный надрез в пересечении или в части, отстоящей на 1 мм от пересечения, еще одному испытанию на удар по Шарпи при температуре -30°С.

Результаты приведены в таблице 4. В любой из сталей предел прочности при растяжении основной стали составляет не менее 800 МПа, вязкость основной стали является исключительно хорошей; энергия, поглощаемая при испытании на удар по Шарпи при температуре -40°С, составляет не менее 200 Дж, а достоверность оценки вязкости при низких температурах составляет не менее 85%. Что касается зоны термического влияния сварного шва, то энергия, поглощаемая при испытании на удар по Шарпи при температуре -30°С, составляет не менее 100 Дж, а вязкость в зоне термического влияния сварного шва также является превосходной.

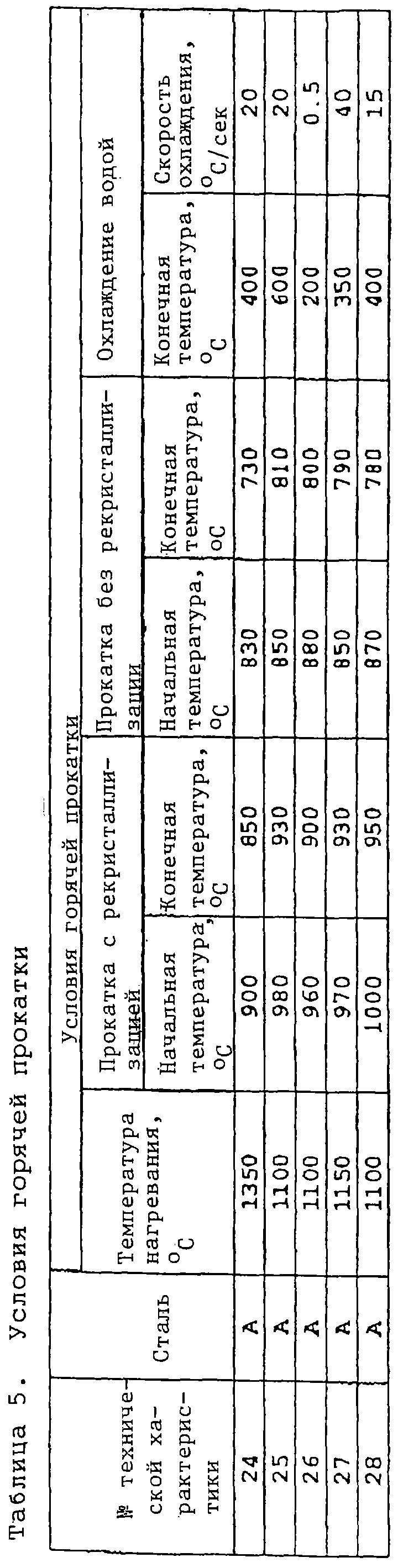

Пример 3

Отливки из стали, содержащей химические компоненты стали А, приведенные в таблицах 1 и 2, получали методом, аналогичным тому, который описан в примере 1, а после этого осуществляли горячую прокатку отливок в условиях, показанных в таблице 5, и охлаждали, получая при этом стальные листы толщиной 10 и 20 мм. Средний диаметр исходных аустенитных зерен, а также долю бейнита и мартенсита получали так же, как в примере 1, и оценивали свойства прочности при растяжении с помощью испытаний на растяжение по всей толщине в соответствии с методикой АНИ. Вязкость при низких температурах оценивали, как и в примере 1, по средней величине энергии, поглощаемой при испытании на удар по Шарпи, а достоверности оценки вязкости при низких температурах добивались, подготавливая испытуемый образец для испытания на удар по Шарпи таким образом, что длина этого образца располагалась в направлении С. Вязкость в зоне термического влияния сварного шва оценивали, подвергая испытуемый образец испытаниям на растяжение по всей толщине, а затем испытанию на удар по Шарпи при температуре -30°С.

Результаты приведены в таблице 6. В любой из сталей предел прочности при растяжении основной стали составляет не менее 800 МПа, а что касается вязкости основной стали, то характеризующая ее энергия, поглощаемая при испытании на удар по Шарпи при температуре -40°С, составляет не менее 200 Дж, а достоверность оценки вязкости при низких температурах составляет не менее 85%; что же касается зоны термического влияния сварного шва, то характеризующая ее энергия, поглощаемая при испытании на удар по Шарпи при температуре -30°С, составляет не менее 100 Дж, и поэтому получен высокопрочный стальной лист с превосходной вязкостью в зоне термического влияния сварного шва. Кроме того, стали, имеющие технические характеристики 27 и 28, полученные в условиях, соответствующих диапазонам, заданным в п.6 формулы изобретения, имеют еще более убедительную достоверность оценки вязкости при низких температурах, чем стали, имеющие технические характеристики 24 и 26, полученные в условиях, отличающихся от тех, которые заданы в п.6 формулы изобретения.

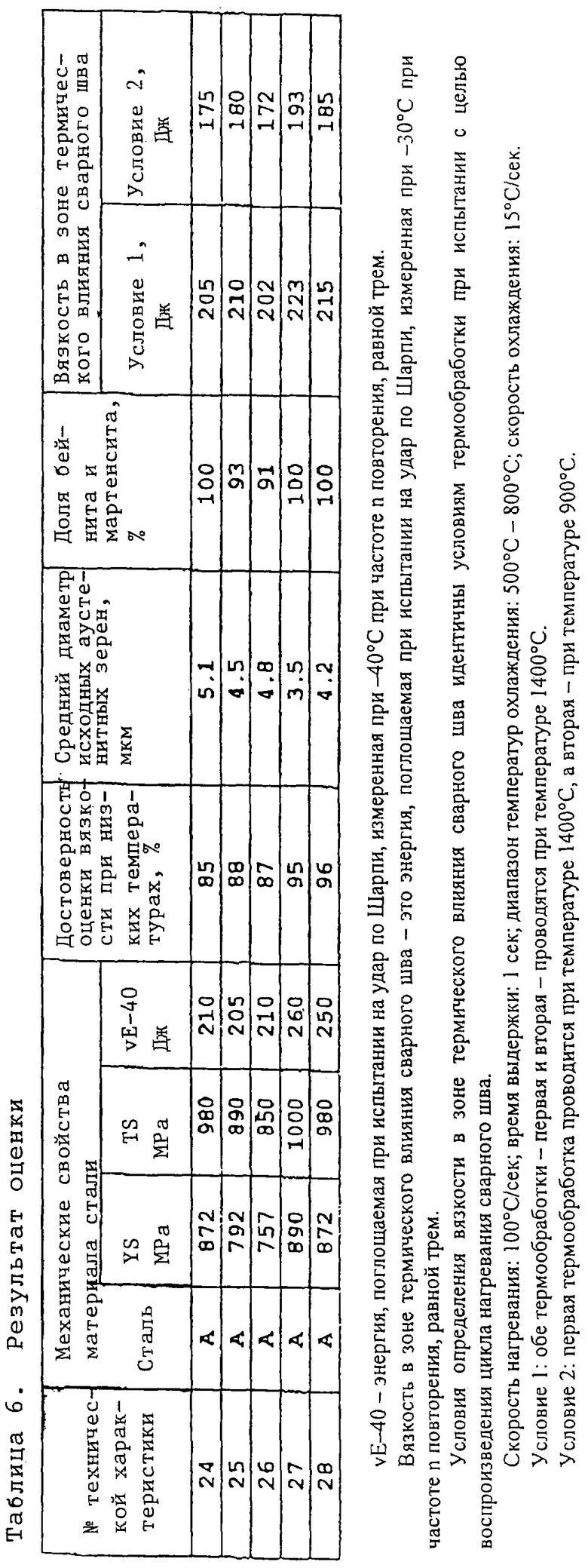

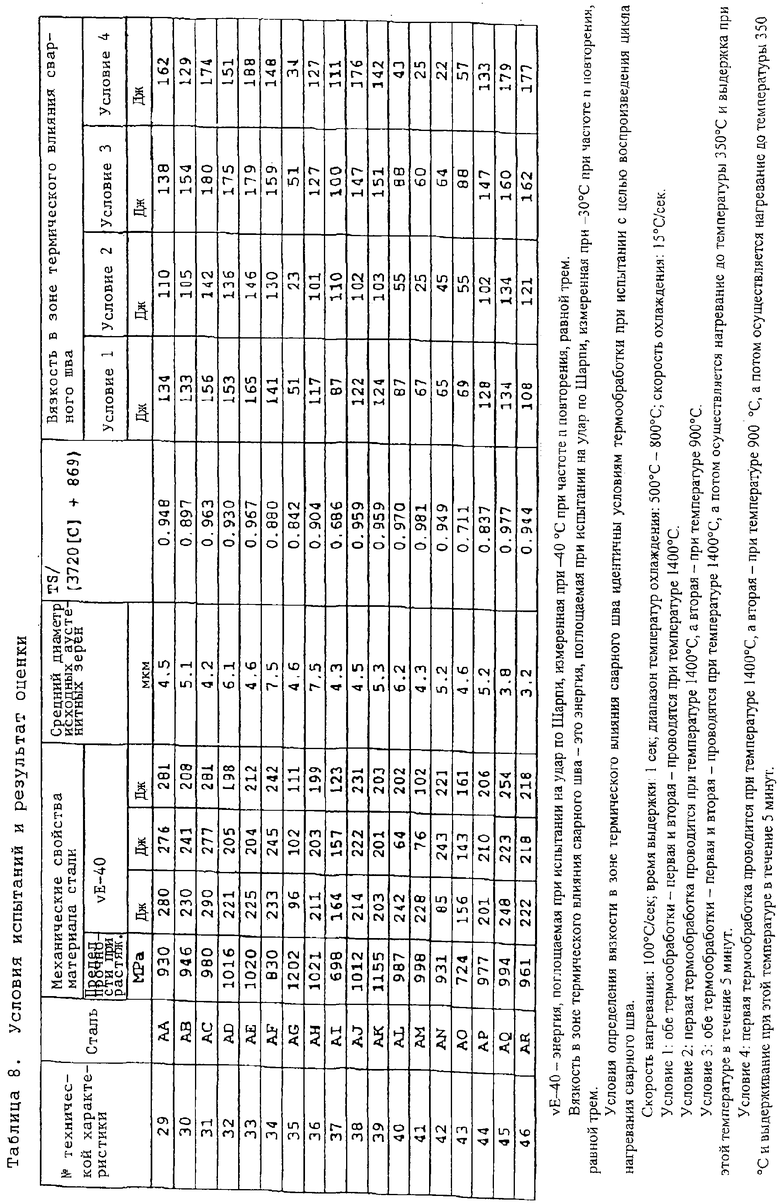

Пример 4

Стали, химические составы которых приведены в таблице 7, выплавляли и подвергали непрерывному литью с получением отливок. Полученные отливки повторно нагревали до температуры 1100°С, после чего подвергали прокатке в диапазоне температур рекристаллизации от 900 до 1100°С, а затем подвергали прокатке со степенью обжатия, равной 5, в диапазоне температур отсутствия рекристаллизации, составлявшем от 750 до 880°С, после чего охлаждали со скоростью охлаждения 5-50°С/сек до температуры, не превышавшей 420°С, путем охлаждения водой, при этом получали стальные листы толщиной 16 мм. Средний диаметр исходных аустенитных зерен получали методом отрезков пересечения прямой линии в направлении толщины в соответствии с ЯПС Джи 0551.

Предел текучести и предел прочности при растяжении в направлении С стального листа оценивали с помощью испытаний на растяжение по всей толщине в соответствии с методикой АНИ. Энергию, поглощаемую при испытании на удар по Шарпи, оценивали, проводя испытание на удар по Шарпи при температуре -40°С и при частоте n повторения испытаний, равной трем, в соответствии с ЯПС Зет 2242 с использованием испытуемых образцов с V-образным надрезом, имевших стандартный размер, при этом длина подготовленных испытуемых образцов в направлении С соответствовала требования ЯПС Зет 2202. Вязкость в зоне термического влияния сварного шва оценивали так же, как и в примере 1. Кроме того, для моделирования термического цикла зоны термического влияния (ЗТВ) образцы подвергали термообработке дважды, а затем нагревали до 350°С и выдерживали пять минут при этой температуре.

Потом вычисляли величину TS/0,7(3720C+869), исходя из величины предела прочности при растяжении и количества углерода (С). Когда доля бейнита и мартенсита находится в диапазоне от 90 до 100%, удовлетворяется нижеследующее выражение:

TS/0,7(3720C 869)>0,7,

где TS - предел прочности (выраженный в МПа) при растяжении стали, а С (в мас.%) - количество углерода.

В таблице 8 стали АА-AF, АН, FJ, АК и АР-AR - это стали, которые содержат компоненты в пределах диапазонов, указанных в данном изобретении, и имеют целевые уровни предела прочности, вязкости при низких температурах и вязкости в зоне термического влияния сварного шва. С другой стороны, количество углерода (С) в стали AG больше, чем соответствующее количество в диапазоне, указанном в данном изобретении, вследствие чего уменьшается вязкость при низких температурах в основной стали и вязкость в зоне термического влияния сварного шва. Кроме того, количество Mn в стали Al меньше, чем соответствующее количество в диапазоне, указанном в данном изобретении, вследствие чего микроструктура не состоит из доминирующей структуры бейнита и мартенсита, а предел прочности и вязкость при низких температурах уменьшаются. Количество Nb в сталях Al и AM и количество Ti в стали AN больше, чем соответствующие количества в диапазонах, указанных в данной заявке, вследствие чего частично образуются крупные кристаллические зерна, в некоторых испытуемых образцах уменьшается энергия, поглощаемая при испытании на удар по Шарпи, а также уменьшается вязкость в зоне термического влияния сварного шва. Сталь АО имеет содержание Р, меньшее, чем соответствующее содержание в диапазоне, указанном в данном изобретении, вследствие чего уменьшается предел прочности при растяжении.

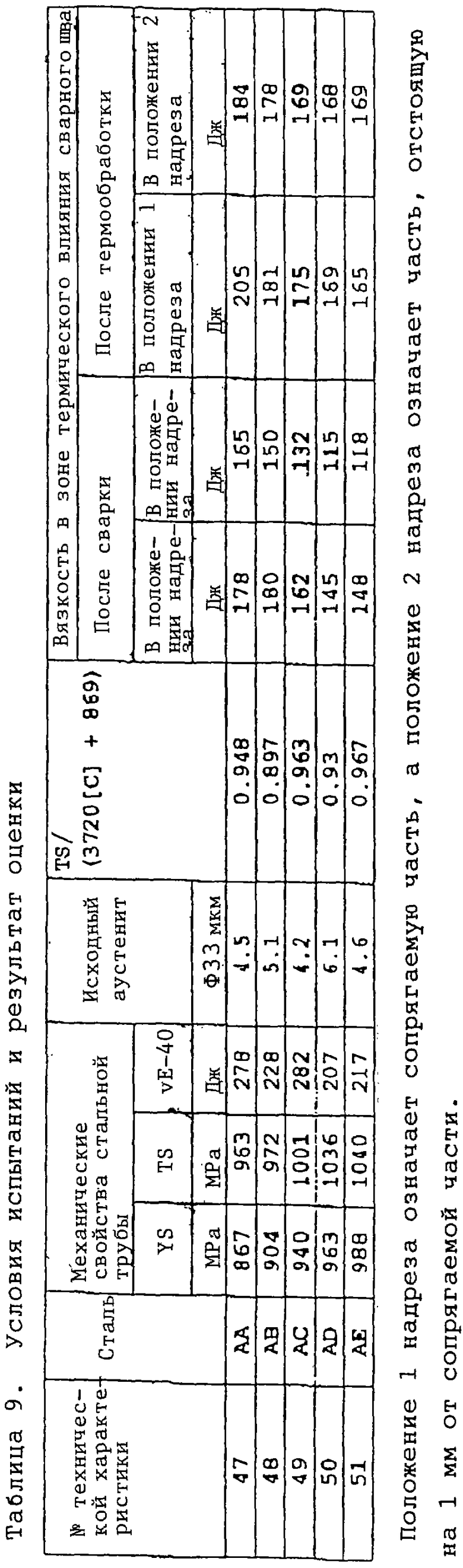

Пример 5