Изобретение относится к нанесению антикоррозионных покрытий на внутреннюю поверхность металлических труб, применяемых в нефтедобывающей и нефтехимической отраслях промышленности для транспортирования агрессивных жидкостей.

В качестве прототипа выбран способ нанесения облицовки на внутреннюю поверхность труб, являющийся наиболее близким по технологической сущности к предлагаемому (а.с. 1813967 СССР; МПК5 F 16 L 58/14, 1993).

Недостатками данного способа являются: сложная конфигурация патрубка, которая требует больших материальных, энергетических и трудовых затрат, в особенности для труб большого диаметра, при его изготовлении; требуется дополнительная защита патрубка от коррозии, так как он выполнен из того же металла, что и труба, то есть из углеродистой стали, а защита патрубка от коррозионного разрушения термопластичным материалом теоретически и практически при соединении электродуговой сваркой невозможна, так как металл в околошовной зоне на расстоянии 45 мм при толщине стенки трубы 8 мм разогревается до температуры свыше 300oC, а патрубок нагревается свыше 400oC, а при такой температуре полимерные материалы (полиэтилен и т.п.) разрушаются.

Основной задачей, на решение которой направлен заявляемый способ, является повышение надежности и долговечности эксплуатации трубопровода, смонтированного из труб с антикоррозионным покрытием.

Указанный технический результат достигается тем, что внутри концов трубы размещают свернутые в обечайки коррозионностойкие металлические листы, имеющие внутренние отбортовки, формируют из них патрубки с внутренними фланцами соединением электродуговой сваркой продольных кромок лент по длине их контакта с металлом трубы и части длины отбортовок, равной толщине покрытия, а затем несваренные части фланцев патрубков разбортовывают на концы нанесенного покрытия. При нанесении антикоррозионного покрытия на трубы большого диаметра патрубки дополнительно закрепляют к внутренней поверхности металла трубы точечной сваркой или электросварными заклепками, такие патрубки изготавливают из коррозионностойких металлических лент, имеющих дополнительные наружные отбортовки, служащие для образования наружных фланцев, упирающихся в торцы трубы, что важно при малой толщине стенки коррозионностойкой металлической ленты. Кроме того, разбортованные части фланцев патрубков приклеивают к концам внутреннего покрытия, что обеспечивает дополнительную защиту концов трубы от коррозии.

Анализ известных аналогичных решений позволяет сделать вывод об отсутствии в них признаков, сходных с отличающимися признаками в заявляемом способе, то есть о соответствии заявляемого решения критерию "существенные отличия".

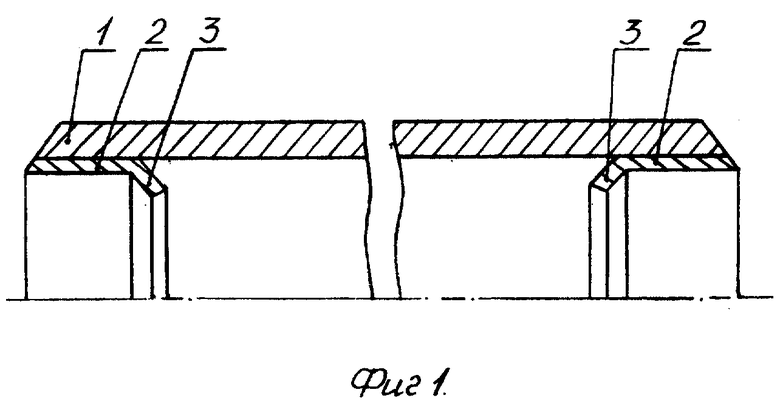

На фиг 1 изображена труба 1 с патрубками 2 с фланцами 3, сформированными из листовых коррозионностойких металлических лент, имеющих отбортовку, соединением электродуговой сваркой их продольных кромок по длине контакта с металлом трубы и части длины отбортовок (продольные сварные швы и места точечной сварки или электрозаклепок на фигурах не показаны).

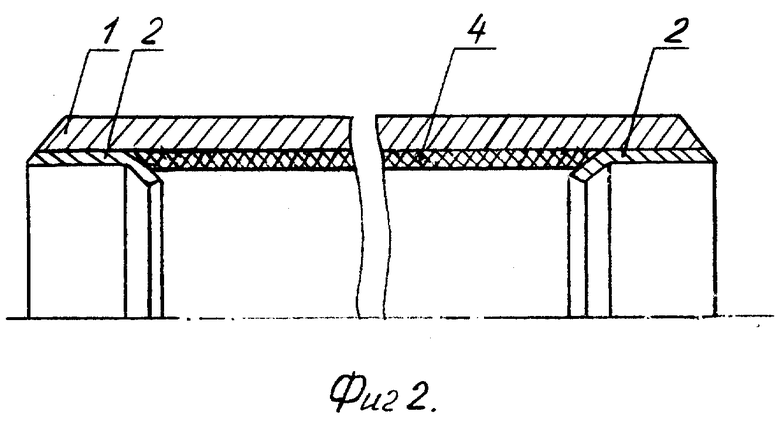

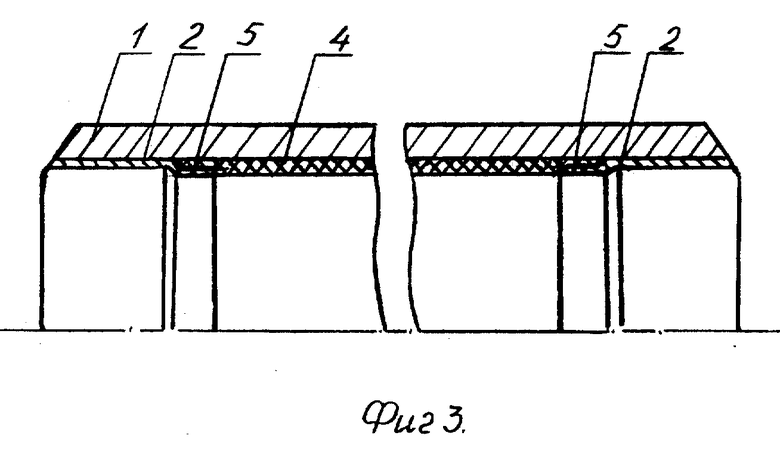

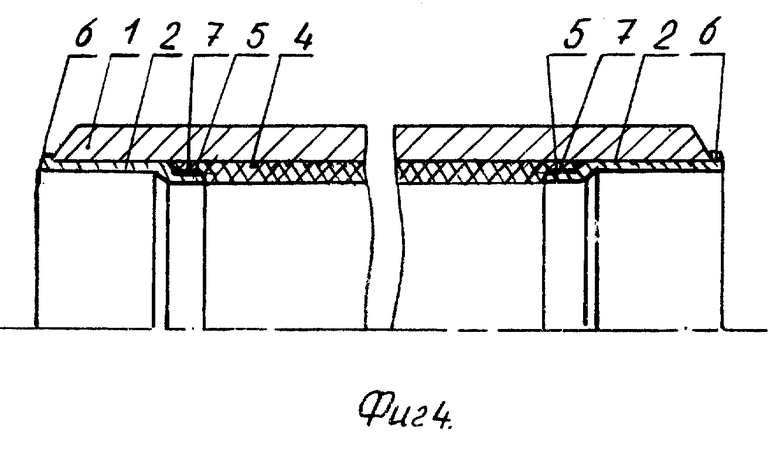

На фиг. 2 изображена труба 1 с нанесенным внутренним антикоррозионным покрытием. На фиг. 3 изображены трубы 1 с антикоррозионным покрытием 4, патрубками 2 и разбортованной частью фланца 3 на концы покрытия. На фиг. 4 изображена труба 1 с антикоррозионным покрытием 4 с патрубками 2, наружными фланцами 5 и клеевым швом 6.

Способ осуществляют в следующей технологической последовательности.

На коррозионностойкой металлической ленте делают отбортовку и сворачивают ее в форме обечайки с направлением отбортовок внутрь полости трубы 1; сваривают продольные кромки коррозионностойкой ленты по длине их контакта с металлом трубы 1 и части длины отбортовок, равной примерно толщине покрытия. Одновременно коррозионностойкий сварной шов закрепляет полученный патрубок 2 с фланцами 3 к металлу концов трубы 11. Патрубки 2 на трубах большого диаметра могут быть закреплены дополнительно точечной сваркой и электрозаклепками местами к металлу трубы 1.

В процессе нанесения покрытия фланцы патрубка 2 предохраняют материал покрытия 4 от протекания и служат как заглушки (фиг. 2). После нанесения антикоррозионного покрытия 4 на внутреннюю поверхность трубы 1 конец покрытия 4 изолируют от полости трубы 1 разбортовыванием выступающей за толщину покрытия 4 части внутреннего фланца 3 патрубка 2 (фиг. 3 и 4). Отбортовку предпочтительно проводить при вязкопластичном состоянии антикоррозионного покрытия 4. Разбортованные части фланцев 3 патрубка 2 и концы покрытия 4 могут быть склеены и загерметизированы швом 6. Для предохранения тонкостенного коррозионностойкого металла от прожога в процессе электродуговой сварки на патрубке 2 делают дополнительный наружный фланец 5, который упирается в торец трубы 1 (фиг. 4).

Пример конкретного выполнения. В каждый из концов труб диаметром 325 мм с толщиной стенки 9 мм, изготовленных из стали 20 по ГОСТ 8732-78, размещают свернутые обечайки из листовой стали, например, марки 08X17H13M2T, длиной, равной периметру внутреннего диаметра трубы, шириной 180 мм, высотой отбортовки 20 мм и толщиной стенки 0,5 мм. Сваривают электродуговой сваркой продольные кромки обечайки между собой и одновременно с металлом трубы по длине их контакта, а также части кромок отбортовок на толщину покрытия с получением коррозионностойкого сварного шва. Для сварки используют электроды марки ЦЛ-11. Кроме того, патрубок дополнительно приваривают по периметру точечной сваркой к металлу трубы. Наносят внутреннее антикоррозионное покрытие, например, на основе полиуретанов. При этом фланцы 3 патрубка 2 служат как заглушки и предохраняют материал антикоррозионного покрытия от протекания. После нанесения антикоррозионного покрытия на внутреннюю поверхность трубы 1 несваренные части фланцев 3 патрубка 2 разбортовывают на концы нанесенного антикоррозионного покрытия 4, материал которых одновременно служит как клеящий состав, то есть металл труб и металл разбортованной части фланца 3 патрубка 2 склеивают между собой. Полученная труба с внутренним антикоррозионным покрытием по данному способу представляет трубу с внутренним антикоррозионным полиуретановым покрытием, где концы покрытия удалены от торцов трубы на расстояние 180 мм, а незащищенная часть плакирована патрубком из стали 08X17H13M2T с перекрытием части полиуретанового покрытия на длину 20 мм разбортованной частью фланца 3 патрубка 2. При этом полиуретановое покрытие служит и как клеящий состав. Предлагаемый способ нанесения антикоррозионного покрытия на внутреннюю поверхность трубы позволяет наносить различные виды покрытий: органические (эпоксидное, полиэтиленовое, полиуретановое, пенопластовое, фторопластовое, лакокрасочное и т.д), неорганические (цементное, керамическое, песчано-цементное, эмалевое, стеклянное, стеклоэмалевое и т.п.), металлические (цинковое, алюминиевое и т.п.), а также комбинированные и т.д.

В процессе сооружения трубопроводов из труб, полученных предлагаемым способом, соединение труб осуществляют следующим образом. Корень шва сваривают электродом типа ОЗЛ-6, который образует коррозионностойкий сварной шов внутри трубопровода, а наружные слои сваривают электродом типа УОНИ или МР. При этом удаленные концы покрытия на 180 мм от сварного шва не подвергаются разрушению от нагрева концов трубы в процессе электродуговой сварки, так как металл трубы на таком расстоянии не нагревается свыше 50oC.

Все это позволяет увеличить надежность работы трубопровода, уменьшить трудовые, материальные и энергетические затраты, а также следует отметить дополнительные достоинства - технологичность и простоту изготовления по этому способу труб с внутренним антикоррозионным покрытием.

Используемая литература:

1. А.с. СССР N 1813967; МПК5 F 16 L 58/14. Способ нанесения облицовки на внутреннюю поверхность труб (М.М.Загиров и др. (РФ). - N 4917785/29; Заявл. 11.03.91; Опубл. 07.05.93. Бюл. N 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2180071C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2000 |

|

RU2181458C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2001 |

|

RU2197676C2 |

| ТРУБА С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2130147C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1999 |

|

RU2154221C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2014 |

|

RU2570298C2 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2000 |

|

RU2171946C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2001 |

|

RU2213287C2 |

| СПОСОБ ПЛАКИРОВАНИЯ КОНЦОВ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ ОБЕЧАЙКАМИ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2013 |

|

RU2543645C2 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

Используется для нанесения антикоррозионных покрытий на внутреннюю поверхность металлических труб, применяемых в нефтедобывающей и нефтехимической отраслях промышленности для транспортирования агрессивных жидкостей. Внутри концов трубы размещают свернутые в обечайки коррозионностойкие металлические листы, имеющие внутренние отбортовки, формируют из них патрубки с внутренними фланцами соединением электродуговой сваркой продольных кромок лент по длине их контакта с металлом трубы и части длины отбортовок, равной толщине покрытия, а затем несваренные части фланцев патрубков разбортовывают на концы нанесенного покрытия. Сформированные патрубки дополнительно закрепляют к внутренней поверхности металла трубы точечной сваркой или электросварными заклепками. Возможно изготовление патрубков из коррозионностойких металлических лент, имеющих дополнительные наружные отбортовки, служащие для образования наружных фланцев, упирающихся в торцы трубы. Разбортованные части фланцев патрубков приклеивают к концам внутреннего покрытия трубы. Повышает надежность трубопровода. 3 з.п.ф-лы, 4 ил.

Авторы

Даты

1999-09-20—Публикация

1998-04-09—Подача