Изобретение относится к способам реагентной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей и нефтеперерабатывающей промышленности для дезодорации нефти и газоконденсата.

В нефтях и газоконденсатах может присутствовать до 0,05% (500 ppm) сероводорода и до 0,5% меркаптановой серы (5000 ppm). Присутствие сероводорода и легких, низкокипящих меркаптанов C1-C3 создает дурной запах нефти и газоконденсата. При нарушении герметичности хранилищ сероводород и низкокипящие меркаптаны могут попасть в атмосферу. Предельно допустимая концентрация в жилой зоне составляет: для сероводорода 8•10-3 мг/м3, метилмеркаптана 9 • 10-6 мг/м3 и этилмеркаптана 3•10-5 мг/м3.

Для очистки нефтепродуктов от меркаптанов в промышленности широко применяют способы, основанные на переводе меркаптанов водными растворами щелочей в меркаптиды с последующим окислением меркаптидов кислородом воздуха в дисульфиды в присутствии катализаторов (см. Сигэру Оаэ. Химия органических соединений серы. - М., Химия, 1975. -512 с.; с. 98 - 101).

Известны способы демеркаптанизации нефтепродуктов путем обработки их растворами гипохлорита натрия, перекисью водорода, органическими перекисями, надкислотами и диметилсульфоксидом (см. Сигэру Оаэ. Химия органических соединений серы. - М., Химия, 1975. - 512 с.; с. 101- 103). Известны также способы демеркаптанизации нефти и газоконденсата водно-спиртовыми растворами щелочей, содержащими органические кислородсодержащие реагенты (кетоны, альдегиды) (см. а.с. NN 1567598, 1579927, 1583435; кл. C10 19/04, 1990 г.).

Недостатком этих способов является сложность их реализации, требующая создания специальных многостадийных промышленных установок (заводов).

Для удаления из нефтепродуктов сероводорода, низкомолекулярных меркаптанов и кислых соединений проводят защелачивание; при промывке сырья щелочными растворами эти соединения переходят в щелочную промывную воду.

Способы удаления меркаптанов и сероводорода из углеводородного сырья, включающие стадию экстракции щелочными растворами, в том числе водными растворами аммиака и аминов, не могут быть использованы для очистки нефтей и газоконденсатов, образующих с щелочными растворами устойчивые эмульсии.

В патенте РФ 2121492 (6 C 10 G 29/20, 1996 г.) предлагается очистку сырья от H2S и RSH проводить путем обработки растворами метанолэтаноламина, диметанолэтаноламина, метанолдиэтаноламина или их смесями при 20-80oC. Растворы этих регентов получают взаимодействием моноэтаноламина или диэтаноламина с водным раствором формальдегида (формалина) в молярном соотношении этаноламин:формальдегид 1: (1-2).

В заявке 97104424/04 от 20.03.97 г. для очистки от сероводорода сырье обрабатывают формальдегидом или бензальдегидом в количестве 1,5-15,0 моль и амином в количестве 0,6-10,0 моль на 1 моль сероводорода.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ очистки нефти и газоконденсата от меркаптанов и сероводорода путем обработки исходного сырья алифатическим (формальдегид) или циклическим альдегидом (бензальдегид, 2-фуральдегид) и дополнительно первичным и/или вторичным органическим амином и/или аммиаком. Органический амин или аммиак берут в количестве 0,3-3,0 моль на 1 моль меркаптановой и сероводородной серы. Используют моно-, диалкиламины C1-C9, моноэтаноламин, моноизопропиламин, морфолин, циклогексиламин, бензиламин, N,N- диметилпропилендиамин или их смеси. Альдегиды берут в количестве 0,6-3,0 моль на 1 моль меркаптановой и сероводородной серы [БИ N 2, 1999, с. 194. Заявка на изобр. 98102998/04 от 19.02.98]. Различные варианты (разновидности) этого же способа приведены также в патентах РФ N2107085, 2118649 и 2121492 [БИ N 8, с. 401; N 26, с. 272 и N 31, с. 265, 1998 г.].

Недостатками данного способа являются низкая эффективность и длительность процесса и образование формальдегид- и аминосодержащих токсичных отработанных сточных вод и необходимость их обезвреживания на специальных установках. При 40oC при интенсивном перемешивании процесс идет ~30 мин при больших расходах (2-3 моль каждого реагента на 1 моль RSH) и более 1 ч при низких расходах реагентов (0,3-1 моль на 1 моль RSH). При больших объемах переработки нефти или газоконденсата (100-300 м3/ч) для перемешивания сырья с реагентами требуется установка реакторов или колонн с общим объемом более 100 м3.

Целью настоящего изобретения является упрощение технологического процесса, снижение расхода дорогостоящего амина, повышение эффективности процесса очистки сырья от H2S и легких меркаптанов C1-C3 и снижение токсичных отходов (сточных вод).

Согласно изобретению поставленная цель в предлагаемом способе достигается за счет проведения процесса при концентрации азотсодержащего органического основания 3-35 мас.% по отношению к воде в реакционной смеси и дополнительного введения в сырье 0,001-0,05 мас.% едкого натра или соды в виде растворов в воде, водном растворе азотсодержащего органического основания или отработанном водном растворе реагентов.

Для ускорения процесса в сырье могут быть дополнительно введены элементная сера в количестве до 1 моль на 1 моль меркаптанов и воздух в количестве до 0,1 нм3 на 1 моль меркаптановой и сероводородной серы. В качестве азотсодержащего органического основания наряду с указанными в известном способе (прототипе) аминами и аммиаком применяют метанол-, этаноламины и мочевину.

Отличительными признаками предлагаемого способа являются дополнительная обработка сырья растворами NaOH или Na2CO3 и проведение реакции меркаптанов и сероводорода с формальдегидом и азотсодержащим органическим основанием при оптимальной концентрации последнего в воде 3 - 35%.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники, так как проведение процесса очистки нефти и газоконденсата с применением формальдегида и 3 - 35%-ных водных растворов аминов и мочевины в присутствии NaOH или NaCO3 в литературе не описано, позволяет повысить эффективность процесса; сокращать необходимое время перемешивания сырья с регентами; снизить расход дорогостоящего амина; провести процесс при температуре 0-25oC, т.е. снизить энергетические расходы на обогрев сырья и снизить количество и токсичность отработанных вод.

В предлагаемом способе NaOH или Na2CO3, в первую очередь, реагирует с нафтеновыми кислотами и фенолами. Образующиеся нафтенаты натрия являются хорошими эмульгаторами и способствуют образованию более стойких эмульсий растворов формальдегида и азотсодержащего органического основания с сырьем, чем эмульсии, образующиеся при отсутствии нафтенатов натрия. При этом достаточно кратковременного (1-5 мин) перемешивания для образования эмульсии, далее реакция между H2S и RSH с реагентами (CH2O и RNH2) может продолжаться в любом емкостном оборудовании, т.е. в магистральном трубопроводе или в резервуаре для хранения очищенного сырья, что упрощает аппаратурное оформление процесса (уменьшает объем и количество реакторов). При отсутствии NaOH или Na2CO3 нафтеновые кислоты связывают часть амина, образуя RCOO-+NH3R. Нейтрализация этих кислот щелочами позволяет снизить расход амина. Удлинение времени реакции за счет более эффективного эмульгирования, например до 3 ч, позволяет провести или более глубокую очистку сырья, или такую же очистку, но с меньшим расходом аминов и формальдегида. При введении в сырье менее 0,001% NaOH его эмульгирующее действие становится мало заметным, незначительным. В введении в сырье более 0,05% Na2CO3 нет необходимости.

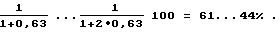

В предлагаемом способе концентрацию амина по отношению к воде в реакционной смеси берут в пределах 3-35%. В известном способе берут безводные или концентрированные товарные продукты (амины), однако следует указать, что амины частично разбавляются водой, содержащейся в техническом формалине (37-50%-ный раствор формальдегида в воде); например, при смешении 1 - 2 частей формалина с одной частью амина (оптимальное соотношение). Концентрация амина по отношению к воде в смеси составляет:

Использование разбавленных (3-35%) растворов амина позволяет более эффективно экстрагировать из сырья низкомолекулярные, наиболее токсичные меркаптаны C1-C3. В водной фазе эмульсии, где концентрация альдегида и амина гораздо выше, чем в органической фазе, водорастворимые меркаптаны C1-C3 быстро реагируют с реагентами. Таким образом, использование 3-35%-ных растворов амина позволяет повысить селективность процесса демеркаптанизации, т.е. избирательность процесса по отношению к меркаптанам C1-C3, а также повысить скорость реакции за счет увеличения количества водной фазы.

Повышение скорости реакции и возможность удлинения времени реакции за счет образования более стойкой эмульсии в итоге позволяют провести процесс при более низкой (0-25oC) температуре, чем в известных способах (30-80oC), отпадает необходимость обогрева сырья перед дезодорацией, т.е. упрощается технологический процесс.

В предлагаемом способе предусмотрена возможность повторного использования части отработанного водного раствора реагентов для разбавления исходного амина, что позволяет экономить дорогостоящий амин и позволяет снизить количество токсичных отработанных вод. При использовании растворов с концентрацией амина менее 3% снижается скорость реакции демеркаптанизации из-за разбавления формальдегида. При увеличении концентрации амина выше 35% снижается селективность (избирательность) процесса по отношению к меркаптанам C1-C3.

Водные растворы формальдегида (технический формалин или параформальдегид), аминов, щелочных агентов и отработанный водный раствор могут быть введены в сырье по отдельности или в виде предварительно приготовленных смесей.

Замена дорогостоящих аминов на более дешевую и доступную мочевину [CO(NH)2] при очистке сырья от сероводорода позволяет снизить удельные расходы в рублях на реагенты.

Дополнительное введение элементной серы несколько ускоряет процесс, так как сера с меркаптанами образует гидрополисульфиды: RSH + S = RSnH, которые более реакционноспособны, чем меркаптаны. Сера может быть введена путем предварительного растворения ее в исходном амине. Серу можно также растворить до 1-1,5% в сырье, потом этот раствор вводить в очищаемое сырье.

Дополнительное введение кислорода (воздуха) под давлением 0,1-1,0 МПа также ускоряет процесс, так как растворенный в сырье кислород в присутствии амина окисляет сероводород и частично меркаптаны до элементарной серы и дисульфидов. Давление нужно для растворения воздуха в сырье; при 1,0 МПа в нефтях растворяется около 1 нм3 воздуха, что может окислять до 10 молей сероводорода. Это дает возможность сэкономить формальдегид.

В товарный технический формалин ГОСТ 1625-89 с целью исключения замерзания в зимнее время добавляют до 10% метилового спирта. Присутствие метанола не влияет на процесс демеркаптанизации. Для снижения температуры замерзания формалина вместо метанола можно вводить ацетон. Присутствие ацетона в предлагаемом процессе в отличие от метанола ускоряет процесс нейтрализации меркаптанов (это известно из а. с. 1579927 и 1567598 (51) 5C 10 G 19/04, 1988), т.е. дает дополнительный положительный эффект.

Наряду с использованием технического формалина в предлагаемом изобретении предусмотрена возможность применения полимерного формальдегида (параформ, параформальдегид), который более удобен для транспортирования в отдаленные от дорог нефтепромыслы.

Как в известном, так и в предлагаемом способах из очищенного сырья при отстаивании выделяется отработанная вода, содержащая амины и формальдегид. Наиболее эффективным способом обезвреживания сточных вод от формальдегида является его конденсация путем обработки щелочами. В предлагаемом способе щелочь (NaOH или Na2CO3) уже содержится в этой воде, т.е. нет необходимости дополнительного подщелачивания сточных вод.

Предлагаемый способ дезодорирующей очистки нефти и газоконденсата прост в осуществлении и может быть внедрен на нефтепромыслах как временная мера до создания промышленных установок очистки сырья от H2S и RSH или на промыслах с небольшим объемом добычи нефти.

Отечественная промышленность производит 37%-ный технический формалин по ГОСТ 1625-89 и моноэтаноламин по ТУ 6-02-915-84, которые могут быть использованы при реализации предлагаемого способа.

Предлагаемый способ опробован в лабораторных условиях. Ниже приведены примеры и результаты проведенных экспериментов.

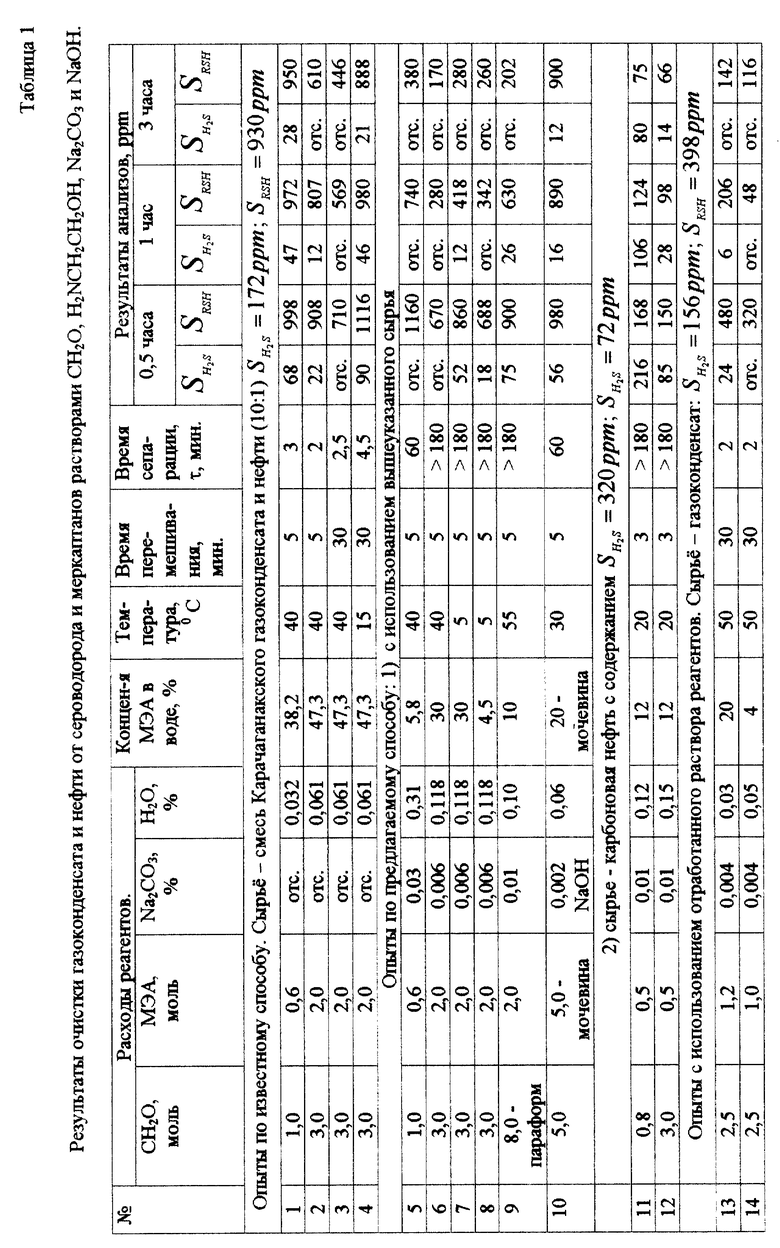

Пример 1. В 100 мл нефти или газоконденсата добавляют расчетные количества 37%-ного формалина, содержащего 4% метанола, и раствора моноэтаноламина (МЭА) и соды в воде. Смесь в закрытой колбе под атмосферой аргона при 0-60oC перемешивают магнитной мешалкой в течение 3-30 мин, после дают выдержку без перемешивания при той же температуре. Через 0,5; 1 и 3 ч берут пробы на анализ (табл. 1). В табл. 1 приведено содержание легких меркаптанов C1-C3 в расчете на серу в исходном и очищенном сырье. Расходы реагентов CH2O и МЭА приведены в молях на 1 моль сероводородной серы  и серы меркаптановой C1-C3 (RSH), расход Na2CO3 и H2O - в процентах к исходному сырью. При расчете содержания H2О учтено содержание воды в исходном формалине (59%), моноэтаноламине (5%) и в сырье (0,016%). Вначале готовили 10%-ный раствор соды в воде, затем этот раствор смешивали с моноэтаноламином и в смесь добавляли недостающее количество воды. За время сепарации в табл. 1 принято время отстоя 50% от общего количества введенных в сырье водных растворов реагентов.

и серы меркаптановой C1-C3 (RSH), расход Na2CO3 и H2O - в процентах к исходному сырью. При расчете содержания H2О учтено содержание воды в исходном формалине (59%), моноэтаноламине (5%) и в сырье (0,016%). Вначале готовили 10%-ный раствор соды в воде, затем этот раствор смешивали с моноэтаноламином и в смесь добавляли недостающее количество воды. За время сепарации в табл. 1 принято время отстоя 50% от общего количества введенных в сырье водных растворов реагентов.

Возможность использования различных первичных и вторичных аминов и алканоламинов и необходимое количество их показано в прототипе и патентах РФ N 2107085, 2118649 и 2121492. Поэтому в примерах использовали только МЭА, мочевину и их смеси. Эти вещества более доступны и дешевле, чем другие амины, т.е. они могут найти реальное применение на практике.

Как видно из табл. 1, при одних и тех же расходах CH2O и МЭА в предлагаемом способе достигается намного более эффективное очищение сырья от H2S и меркаптанов C1-C3. Это объясняется двумя факторами:

1). В предлагаемом способе из-за присутствия щелочи или соды, которые с нафтеновыми кислотами образуют нафтенаты натрия (эмульгаторы), образуются более устойчивые эмульсии, резко увеличивается время отделения (сепарации) водных растворов реагентов от сырья после прекращения перемешивания, т.е. удлиняется время контакта.

2). В предлагаемом способе используют более обводненный раствор реагентов, количество этого раствора значительно выше, чем количество более концентрированного раствора в известном способе, что приводит к увеличению поверхности контакта между органической и водной фазами в эмульсии; водорастворимые, низкомолекулярные меркаптаны и сероводород в большей степени переходят в водную фазу, где быстро реагируют с формальдегидом. Сочетание этих факторов позволяет резко снизить необходимое время перемешивания (уменьшается объем реактора), снизить температуру реакции и расходы на обогрев сырья и провести более глубокую очистку сырья при одних и тех же расходах реагентов (см. опыты N 1 и 5; 2 и 3; 6 и 8) или сократить расход реагентов (см. опыты N 3 и 5). Снижение расхода реагентов, естественно, приводит к уменьшению их количества в отходах - в отработанной воде. В опыте N 14 МЭА разбавляли отработанной водой, образовавшейся в опыте N 13. При одинаковых расходах свежих реагентов в этих опытах, в опыте N 14 достигнута более глубокая очистка. Повторное использование отработанной воды, содержащей амины, мочевину и непрореагировавший формальдегид, позволяет снизить расход реагентов и количество отработанной воды.

Увеличение количества меркаптанов за первые 30 мин реакции объясняется образованием меркаптометанола и его производных из сероводорода по реакциям:

CH2O + H2S ---> HOCH2SH;

HOCH2SH + H2S + CH2O ---> HOCH2-S- CH2-SH.

Меркаптаны, в том числе меркаптометанол, реагируют с формальдегидом медленнее, чем сероводород; в упрощенном виде реакцию можно записать уравнением:

R'NH2 + CH2O + RSH ---> R'NHCH2SR + H2O

Мочевина в эту реакцию вступает слабо, но вполне может быть применена для очистки сырья от сероводорода (опыт N 10).

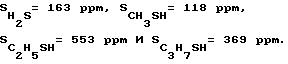

Пример 2. В качестве сырья применяют Карачаганакский газоконденсат, содержащий:

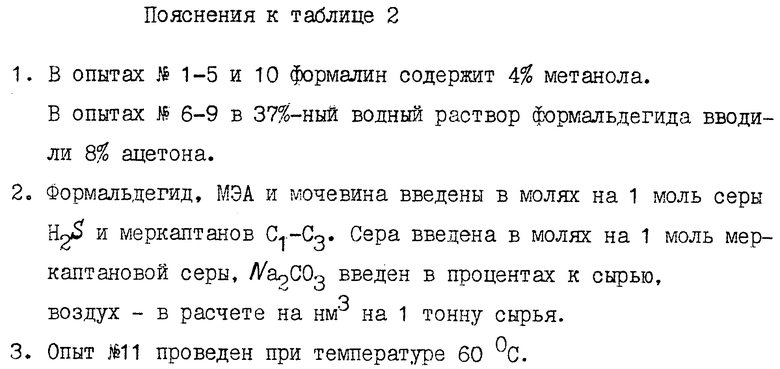

Готовят 12%-ный раствор соды в воде. В этот раствор или воду вводят расчетные количества МЭА или мочевины. Расчетное количество полученного раствора помещают в круглодонную колбу вместимостью 100 мл, воздух из колбы выдувают аргоном. В колбу вводят 50 г сырья и расчетное количество раствора формальдегида (формалина), закрывают пробкой и энергично перемешивают встряхиванием в течение 3 мин. Температура 18oC. Далее дают выдержку при этой же температуре без перемешивания. Через определенное время из средней зоны раствора берут пробы на анализ хроматографическим способом H2S и меркаптанов CH3SH, C2H5SH и C3H7SH. Результаты опытов приведены в табл. 2.

Так как при больших расходах формальдегида (более 2 моль на 1 моль RSH) и МЭА сероводород и метилмеркаптан быстро исчезают, чтобы проверить избирательность предлагаемого способа по отношению к различным меркаптанам, опыты проводят с небольшими расходами реагентов при комнатной температуре.

Как следует из табл. 2, присутствие соды заметно улучшает процесс (опыты N 1 и 2), но на избирательность реакции по отношению к меркаптанам влияет мало (опыты N 3 и 4). Увеличение расхода МЭА приводит в первую очередь к снижению содержания H2S и CH3SH (опыт N 5). В присутствии мочевины в основном реагирует только сероводород (опыт N 9). Повышение концентрации амина выше 35% по отношению к воде в реакционной смеси (опыт N 10 по прототипу) приводит к явному снижению избирательности процесса.

Присутствие серы (серу предварительно растворяют в сырье) или введение воздуха заметно ускоряет процесс.

Формальдегид в виде полимеров (параформ) реагирует с H2S и RSH заметно слабее, чем формалин (опыт N 11). Однако подвозка порошкообразного параформа на отдаленные нефтепромыслы и хранение его, особенно в зимнее время, на практике может быть более удобным, чем использование формалина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2177494C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ ПОГЛОТИТЕЛЬНЫМИ РАСТВОРАМИ | 2004 |

|

RU2269567C1 |

| СПОСОБ ХРАНЕНИЯ СЕРОВОДОРОД- И/ИЛИ МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОКОНДЕНСАТА В РЕЗЕРВУАРЕ ПОД АТМОСФЕРОЙ ИНЕРТНОГО ГАЗА | 2000 |

|

RU2189340C2 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ И ГАЗОКОНДЕНСАТА | 2013 |

|

RU2541523C2 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И ГАЗОКОНДЕНСАТА | 1994 |

|

RU2095393C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОКОНДЕНСАТА ОТ МЕРКАПТАНОВ | 1994 |

|

RU2087520C1 |

Изобретение относится к способам реагентной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей и нефтеперерабатывающей промышленности. Содержащиеся в нефти или газоконденсате сероводород и меркаптаны обрабатывают водным раствором, содержащим формальдегид, азотсодержащие органические основания (первичные и вторичные амины, алканоламины и мочевину), аммиак и едкий натр и/или карбонат натрия, с образованием менее токсичных соединений. В сырье вводят в расчете на 1 моль H2S и RSH 0,8 - 10,0 моль формальдегида, 0,3 - 5,0 моль азотсодержащего основания, мочевины, аммиака или их смесей и 0,001 - 0,05 мас. % NaOH и/или Na2CO3. Реагенты вводят в виде водных растворов или в виде предварительно приготовленной смеси. Вместо воды можно применять отработанный водный раствор. Концентрация аминов по отношению к воде составляет 3 - 35%. Реакцию ведут при 0 - 60oC. Для ускорения процесса дополнительно могут быть введены до 1 моль элементной серы на 1 моль RSH и до 0,1 нм3 воздуха на 1 моль сероводородной и меркаптановой серы. Способ позволяет снизить расход реагентов при высокой степени очистки сырья и энергетические расходы. 8 з.п. ф-лы, 2 табл.

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И ИХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СЕРОВОДОРОДА | 1996 |

|

RU2121492C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И ИХ ФРАКЦИИ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2107086C1 |

| RU 94043713 A1, 27.10.1996. | |||

Авторы

Даты

2000-12-20—Публикация

1999-11-24—Подача