Изобретение относится к абразивной обработке материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, в частности периферийным шлифованием, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь.

Известно устройство для шлифования, выполненное в виде ступицы и винтообразного рабочего органа с абразивным слоем, установленного на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью узла фиксации [1].

Недостатками известного устройства являются слишком большие затраты вспомогательного времени на переналадку на изменение шага витков винтообразного рабочего органа с абразивным слоем и сложность в оптимизации теплонапряженности процесса при черновой и чистовой обработке различных материалов, что снижает качество и производительность обработки.

Известно устройство для шлифования, выполненное в виде ступицы и винтообразного рабочего органа с абразивным слоем, установленного на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью узла фиксации, причем в ступице выполнены Т-образные пазы, а в рабочем органе - радиальные, ступенчатые отверстия с конической рабочей частью, при этом узел фиксации выполнен в виде установленных в осевых пазах гаек и связанных с ними винтов с коническими втулками [2].

Недостатками известного устройства являются слишком большие затраты вспомогательного времени на переналадку на изменение шага витков винтообразного рабочего органа с абразивным слоем и сложность в оптимизации теплонапряженности процесса при черновой и чистовой обработке различных материалов, что снижает качество и производительность способа обработки и эффективность работы устройства для шлифования.

Задачей изобретения является повышение качества и производительности обработки за счет периодического, последовательного воздействия на обрабатываемую поверхность сначала с максимальным шагом, а затем с минимальным шагом винтообразного рабочего органа с абразивным слоем устройства для комбинированного шлифования, при этом сохранив непрерывность процесса и преимущества прерывистого шлифования.

Поставленная задача решается предлагаемым устройством для комбинированного шлифования, которое содержит ступицу и винтообразный рабочий орган с абразивным слоем, установленный с возможностью осевого смещения посредством узлов осевой подачи и фиксации, при этом оно снабжено кольцом, примыкающим к подвижному концу винтообразного рабочего органа, а узел осевой подачи последнего выполнен в виде эластичного тороидального баллона с источником регулируемого давления, установленного на ступице между кольцом и торцом навернутой на ступицу гайки.

Кроме того, ступица выполнена с установочной втулкой, а узел фиксации - в виде эластичного тороидального баллона с источником регулируемого давления и установлен на ступице внутри установочной втулки, при этом винтообразный рабочий орган расположен на наружной поверхности установочной втулки, являющейся одновременно установочной и зажимающей.

При этом винтообразный рабочий орган одним концом неподвижно прикреплен к торцу бурта установочной втулки, а каждый его виток шарнирно соединен с соседним витком штифтами, которые одним концом запрессованы в одном из витков, а другим расположены по скользящей посадке в соседнем витке, при этом в торцах витков выполнены отверстия, в которые вставлены пружины разжима для осевого смещение витков при снятии давления в баллоне узла осевой подачи и увеличении шага винтообразного рабочего органа.

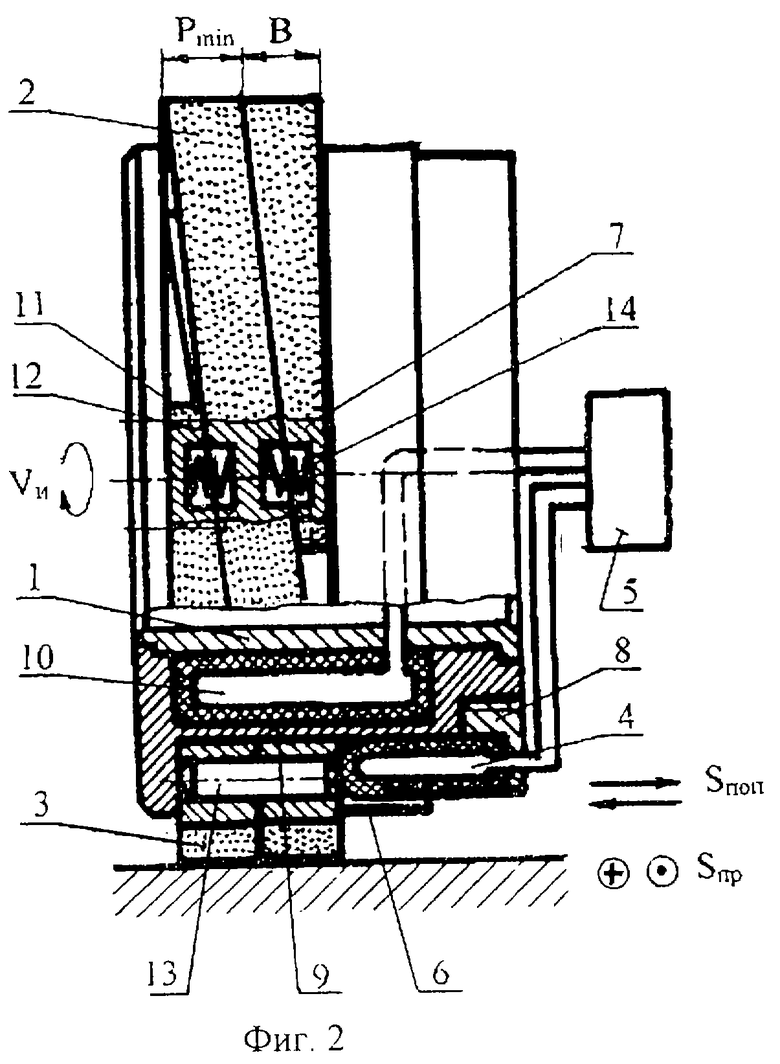

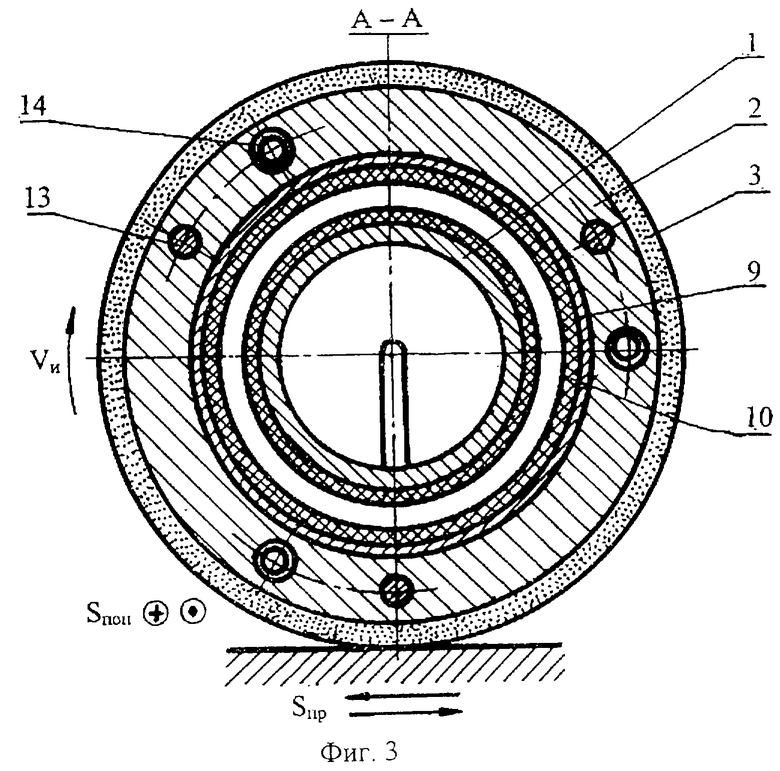

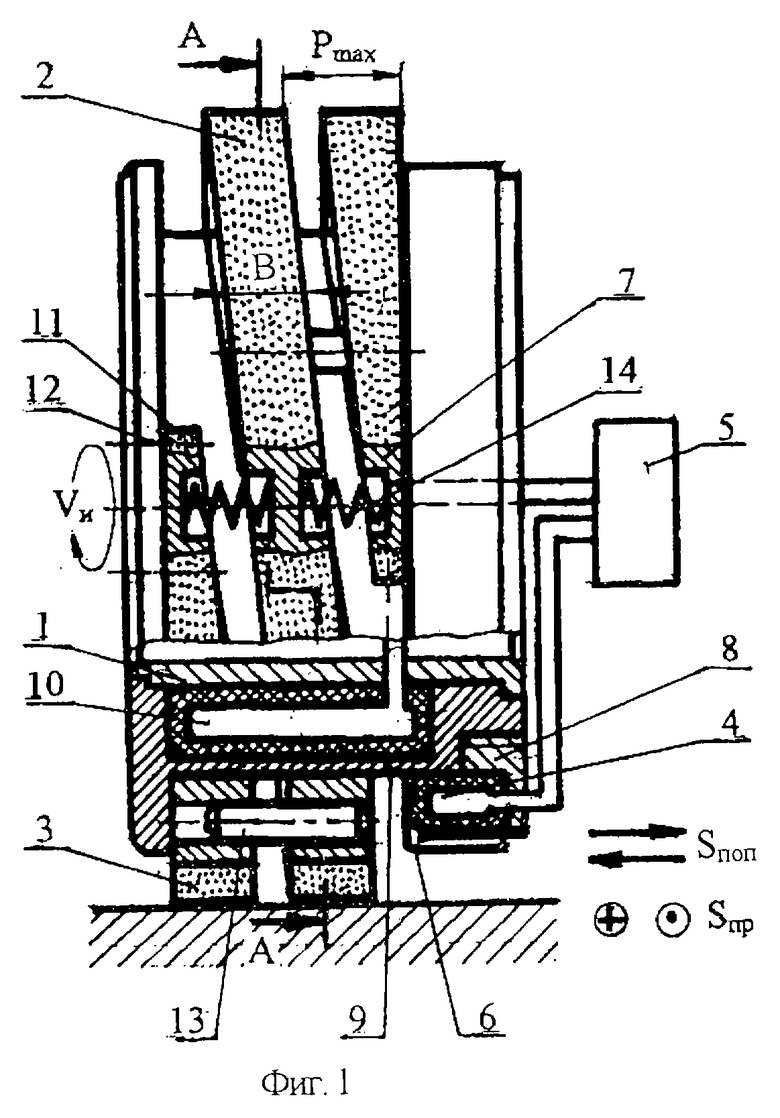

На фиг.1 изображено устройство для комбинированного шлифования, частичный продольный разрез и схема процесса обработки в режиме прерывистого шлифования с максимальным шагом винтообразного рабочего органа; на фиг.2 - устройство для комбинированного шлифования, частичный продольный разрез и схема процесса обработки в режиме непрерывного шлифования с минимальным шагом винтообразного рабочего органа; на фиг.3 - разрез по А-А на фиг.1.

Предлагаемое устройство предназначено для комбинированного периферийного шлифования со скоростью Vи и перемещением Sпоп в поперечном направлении относительно обрабатываемой заготовки, а также продольным перемещением Sпр заготовки применительно к плоскому шлифованию (фиг. 1) или вращательным движением заготовки для круглого шлифования (на показано).

Предлагаемое устройство выполнено в виде ступицы 1 и винтообразного рабочего органа 2 с абразивным слоем 3 шириной В, установленного на ступице 1 с возможностью осевого смещения посредством и с помощью узлов осевой подачи и фиксации.

Узел осевой подачи и смещения винтообразного рабочего органа 2 выполнен в виде эластичного тороидального баллона 4 с источником 5 регулируемого давления.

Эластичный тороидальный баллон 4 установлен на ступице 1 между кольцом 6, примыкающим к подвижному концу 7 винтообразного рабочего органа 2, и торцом гайки 8, навернутой на ступицу.

Узел фиксации установлен на ступице, которая состоит из двух частей: собственно ступицы 1 и установочной втулки 9 с тонкой упругой наружной поверхностью. Привод узла фиксации расположен внутри установочной втулки 9 и выполнен в виде эластичного тороидального баллона 10 с источником регулируемого давления 5, при этом наружная поверхность установочной втулки 9, на которой расположен винтообразный рабочий орган 2, одновременно является установочной и зажимающей.

При подачи сжатого воздуха в баллон 10 он воздействует на тонкую упругую поверхность установочной втулки 9, которая увеличивается в диаметре и зажимает, фиксирует витки рабочего органа на ступице. Это обеспечивает высокую точность установки витков, создание простой и рациональной конструкции узла фиксации витков на ступице и вместе с тем сокращает затраты времени на установку и фиксацию витков. Установочная втулка может иметь сплошную упругую поверхность и с продольными прорезями (не показаны) для более чувствительного восприятия усилия передающее баллоном 10. Кроме того, упругая часть втулки может быть изготовлены из пластмассы или другого упругого материала, позволяющего значительно увеличиваться втулки в диаметре и восстанавливаться в прежнем размере при снятии давления в баллоне 10.

Винтообразный рабочий орган 2 неподвижным концом 11 неподвижно прикреплен, например, винтами 12 к торцу бурта установочной втулки 9. С целью повышения жесткости рабочего органа каждый виток винтообразного рабочего органа 2 шарнирно соединен с соседним витком штифтами 13, которые одним концом запрессованы в один виток, а другой конец по скользящей посадке входит в отверстие на торце соседнего витка. Штифты 13 не позволяют увеличиваться в диаметре, т.е. раскручиваться пружинному рабочему органу 2 при радиальном воздействии упругой втулки 9 при подачи давления в баллон 10.

Осевое смещение витков при снятии давления в баллоне 4 узла осевой подачи и увеличении шага винтообразного рабочего органа 2, осуществляется с помощью пружин 14 разжима, которые вставлены в отверстия в торцах витков.

Черновую и чистовую обработку заготовки предлагаемым устройством осуществляют путем изменения шага его винтообразного рабочего органа 2, причем сначала ведут черновую обработку с максимальным шагом Рmах винтообразного рабочего органа, а затем чистовую обработку - непрерывной периферийной абразивной поверхностью винтообразного рабочего органа 2 с минимальным шагом Рmin= В, которую образуют путем осевого перемещения подвижного конца 7 винтообразного рабочего органа 2.

Изготовленное и собранное согласно выше описанному устройство с максимальным шагом винтообразного абразивного рабочего органа позволяет увеличить режимы резания и вести высокоэффективную черновую обработку трудношлифуемых материалов, уменьшить теплонапряженность и вероятность появления прижогов и микротрещин, благодаря продольно-прерывистому винтовому аксиально-смещенному режущему слою.

Этот режущий слой обеспечивает осцилляцию теплового поля при непрерывности контакта инструмента и заготовки с сохранением преимуществ процесса прерывистого шлифования, причем наличие угла пересечения траектории движения винтового режущего слоя с направлением исходной шероховатости обуславливает сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций.

Предлагаемое устройство для комбинированного шлифования поверхностей, работающее в режиме прерывистого шлифования с максимальным шагом винтообразного рабочего органа, позволяет реализовать принцип неповторяющегося следа благодаря возвратно-поступательному продольному перемещению режущей зоны контакта винтовой абразивной режущей поверхности.

Можно утверждать и производственные испытания подтвердили, что абразивные зерна винтового режущего слоя не попадают в ранее прорезанные раски-царапины, оставленные предыдущими зернами, что дает возможность повысить режущую способность круга, повысить число активно работающих зерен и значительно улучшить шероховатость обработанных поверхностей.

Как только будет снят основной припуск, оставленный под черновое шлифование, перемещают подвижный конец винтообразного режущего органа и переходят с режима чернового продольно-прерывистого в режим чистового сплошного шлифования, при этом устройство начинает работать сплошной периферийной режущей поверхностью в режиме непрерывного шлифования. Повышается качество обработки за счет уменьшения пульсации силы резания, увеличивается стойкость абразивной режущей поверхности и повышается производительность шлифования.

Перевод устройства с режима чернового шлифования в режим чистовой обработки осуществляется на ходу при выводе устройства из зоны контакта с заготовкой путем снятия давления в баллоне 10 и расфиксации витков рабочего органа 2 и подачи давления в баллон 4, который осуществляет осевую подачу витков, сближая их. Заканчивается наладка устройства на чистовой режим шлифования фиксацией витков на ступице путем подачи давления в баллон 10.

Перемещение витков рабочего органа в предлагаемом устройстве при переходе с режима чернового на чистовое шлифование улучшает условия самозатачиваемости абразивного инструмента и равномерность износа всех витков рабочего органа.

Проведены сравнительные испытания по обработке шлифованием известным способом сплошным кругом и предлагаемым устройством для комбинированной обработки.

На внутришлифовальном станке мод. 3К228В шлифовалась гильза с сквозным отверстием диаметром 125 Н7(+0,04) мм и длиной 192 мм. Параметр шероховатости обработанной поверхности Ra=0,63 мкм. Припуск на сторону - 0,25 мм. Материал заготовки - сталь 40Х, закаленная до твердости HRC 52. Станок оснащен устройством для активного контроля обрабатываемых заготовок и сборным шлифовальным кругом для комбинированной обработки по предлагаемому техническому решению.

Шлифование проводилось предлагаемым устройством для комбинированного шлифования с креплением абразивного слоя наклеиванием. Маркировка полной характеристики абразивного слоя - 24А 25П С2 5К8А 35 м/с. Диаметр нового устройства 100 мм; высота (ширина ступицы) 50 мм. Высота абразивного слоя витка нового круга - 5 мм; ширина витка В=10 мм; максимальный шаг Рmax= 15 мм; минимальный шаг Рmin = 10 мм.

Режимы резания: частота вращения устройства при принятой окружной скорости 35 м/с - nк= 6000 мин-1; поперечная подача устройства Sпоп= 62,8 м/мин; продольная минутная подача - Sпp=5390 мм/мин; подача врезания - 0,008 мм/дв.ход. Охлаждающая жидкость - эмульсия.

Обработка проводилась предлагаемым устройством в режиме прерывистого шлифования при максимальном шаге витков в течение 2,25 мин, а затем переходили на режим чистового шлифования и перемещали витки до соприкосновения друг с другом. Шлифование заканчивали в режиме сплошного шлифования.

Заданный параметр шероховатости Ra=0,63 мкм и размер отверстия гильзы с необходимой точностью были достигнуты через 3,15 мин, что в 2,1 раза быстрее, чем обычным шлифовальным кругом.

При этом были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев заготовки. Хотя обработка проводилась при повышенной производительности съема металла, появления прижогов и микротрещин на обработанной поверхности зафиксировало не было.

Применение предлагаемого устройства для комбинированного шлифования повышает производительность и качество обработки, позволяет исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса и снизить расход инструмента.

Источники информации

1. Авторское свидетельство СССР 979090, кл. В 24 В 37/02, 1978.

2. Авторское свидетельство СССР 1516332, кл. В 24 В 5/00, 17/00. Заявка 4385721/31-08, заявл. 29.02.88, опубл. 23.10.89. Бюл. 39 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2121426C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СБОРНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218267C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2001 |

|

RU2201330C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при глубинном периферийном финишном шлифовании материалов, предрасположенных к дефектообразованию, с регулированием теплового потока, направленного в деталь. Устройство содержит ступицу и винтообразный рабочий орган с абразивным слоем. Осевое смещение рабочего органа осуществляют посредством узлов осевой подачи и фиксации. Последние выполнены в виде эластичного тороидального баллона с источником регулируемого давления. Баллон установлен на ступице между кольцом, примыкающим к подвижному концу винтообразного рабочего органа, и торцом навернутой на ступицу гайки. Такая конструкция позволяет вести черновую обработку с максимальным шагом рабочего органа, а чистовую - с минимальным, что повышает производительность и качество обработки. 2 з.п. ф-лы, 3 ил.

| Устройство для шлифования | 1988 |

|

SU1516332A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2121426C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| DE 4010979 A1, 13.06.1991. | |||

Авторы

Даты

2003-12-10—Публикация

2002-02-26—Подача