Изобретение относится к области нефтехимического синтеза, а именно к технологии окисления кумола кислородосодержащим газом (обычно кислородом воздуха) с образованием гидроперекиси кумола (ГПК), последующее разложение которой в присутствии кислоты дает фенол и ацетон. Указанные превращения лежат в основе промышленной крупнотоннажной технологии.

Известно два основных метода получения гидроперекиси кумола (ГПК) окислением кумола.

Первый, так называемый "сухой" метод, когда осуществляют жидкофазное окисление чистого кумола в присутствии каталитических количеств веществ основного характера, а именно:

- карбонатов щелочных и щелочноземельных металлов [Патент США 2613227 (1952), Патент США 2619509 (1952), Патент США 2689936 (1954)],

- бикарбоната натрия [Патент США 2577768 (1951)],

- гидроксида кальция [Патент США 2632774 (1953)],

- оксида бария [Патент США 4153635 (1979)],

- замещенных солей аммония [Патент США 4192952 (1980)] и пр., которые в процессе окисления находятся в кумоле в виде взвеси.

Применение веществ основного характера связано со следующими обстоятельствами.

В процессе окисления кумола наряду с целевым продуктом - ГПК и двумя основными примесями - ацетофеноном (АЦФ) и диметилфенилкарбинолом (ДМФК) образуются следовые количества органических кислот, в частности муравьиной.

Наличие в реакционной массе окисления кумола муравьиной кислоты с неизбежностью приводит к кислотно-каталитическому распаду ГПК с образованием фенола и ацетона. Известно, что фенол является мощным ингибитором свободно-радикального процесса окисления алкилароматических углеводородов, в частности кумола. Таким образом, наличие даже следовых количеств фенола существенно снижает скорость процесса окисления. Поэтому процесс окисления кумола стремятся проводить при рН~5-7.

Наиболее очевидным приемом для очистки реакционной массы окисления от кислот служит проведение данного процесса в присутствии веществ основного характера.

Второй метод получения гидроперекиси кумола окислением кумола, так называемый "мокрый" - водоэмульсионный, когда окисление идет в трехфазной системе:

- органической фазы, состоящей из кумола и продуктов его окисления,

- водной, представляющей собой растворы веществ основного характера,

- газовой - кислородосодержащий газ (обычно воздух).

И "сухой", и "мокрый" методы окисления кумола осуществляют в присутствии веществ основного характера.

Вещества основного характера существенно лучше растворяются в воде, чем в углеводородах. Следовательно, процесс массообмена в гетерогенных системах "органическая фаза - вода" идет существенно эффективней, чем в системах "органическая фаза - твердая дисперсия". Таким образом, с точки зрения полноты и скорости удаления кислот из системы "мокрый" способ окисления следует признать существенно более эффективным, чем "сухой".

Настоящее изобретение относится именно к "мокрому" способу окисления кумола.

Известен способ получения ГПК окислением кумола воздухом при повышенной температуре. Окисление проводится в присутствии аммонийных солей органических или угольной кислот, причем используется 0,05-50% водные растворы указанных солей. Указанный способ (авт. св. СССР 567723, опубл. 09.09.77 г., БИ 29) имеет следующие недостатки, которые вначале рассмотрим на примере применения аммонийных солей органических кислот. В условиях повышенных температур процесса окисления кумола (80-120oС) происходит частичное термическое разложение солей по реакции:

где А - символ органического аниона,

АН - символ органического аниона соответствующей кислоты.

Так как аммиак обладает существенной летучестью, то в жидкой фазе преимущественно присутствует кислота, которая тормозит процесс окисления кумола. Кроме того, использование аммонийных солей таких достаточно дорогих кислот как этилендиаминтетрауксусная и 1,10-декандикарбоновая экономически нецелесообразно.

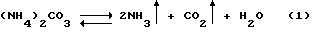

При применении в качестве щелочной добавки аммонийной соли угольной кислоты карбоната аммония в условиях повышенных температур происходит распад указанной соли по двум следующим основным механизмам:

Реакция (1) идет преимущественно в водной фазе, а (2) - в органической.

Равновесие в реакции (1) при повышении температуры сдвигается вправо, а при понижении - соответственно влево. Промышленные реакторы окисления кумола снабжены системой конденсации, назначение которой заключается в конденсации паров уносимого кумола и отчасти воды. В процессе конденсации в условиях пониженных температур равновесие реакции (1), как говорилось выше, сдвинуто влево, что обуславливает частичный возврат щелочного агента в реактор окисления кумола. Это обстоятельство положительно сказывается на показателях процесса. С другой стороны, реакция (2) в конечном итоге приводит к образованию карбамида (мочевины), водные растворы которого имеют существенно меньший рН, чем соответствующие растворы аммиака. Это обстоятельство неизбежно приведет к ухудшению показателей (скорости и селективности) процесса окисления.

Кроме того, указанные соли практически нерастворимы в органических фазах (а именно органическая фаза занимает больший объем раствора). По этой причине соли в значительной степени забивают трубопроводы, откладываются на стенках теплообменного оборудования, что приводит к уменьшению коэффициентов теплоотдачи. В особенности это обстоятельство ухудшает процесс ректификационного концентрирования ГПК, следующий за стадией окисления кумола.

Из описания изобретения (авт. св. 567723) следует, что данный способ относится, по существу, к "сухому" методу окисления, т.к. количества вносимых водных растворов настолько малы (например, 50% растворов карбоната аммония берется в количестве 0,17 г на 300 г кумола), что вся вода находится в растворенном состоянии.

Известен способ получения гидроперекиси кумола кислородом воздуха в присутствии газообразного аммиака в количестве не менее 0,5% от прореагировавшего кислорода [пат. США 2632026 (1953)]. Несмотря на хорошие показатели данного способа по конверсии кумола (до 21%) и селективности образования ГПК (до 97,3%), основным недостатком его является очень маленькая скорость окисления.

Указанный способ имеет следующий основной недостаток: при подаче в реактор газообразного аммиака в условиях повышенных температур большая часть аммиака улетучивается в атмосферу. Все действующие установки синтеза ГПК снабжены узлами дожига отходящих газов (чаще - термического, реже - каталитического). Это в свою очередь влечет за собой появление окислов азота в отходящих газах, что ухудшает экологическую обстановку. Кроме того, высокие показатели по приведенной в патенте конверсии и селективности достигаются при очень малой скорости окисления кумола (0,6% ГПК в час). Известен способ получения ГПК окислением кумола в водно-щелочной эмульсии при 92-107,2oС и давлении 5 ати в горизонтальном каскаде реакторов в две стадии: кумол последовательно проходит через реакторы первой и второй стадий, в каждый из которых подается окислитель (воздух). Для нейтрализации кислот на вторую стадию подается водный раствор карбоната натрия, который в процессе нейтрализации образующихся в процессе кислот переходит в бикарбонат. Водно-солевой раствор со второй стадии обрабатывается аммиаком или гидрооксидом аммония до рН 10,5-11,5 при этом бикарбонат натрия превращается в смешанную соль NH4NaCO3. Нейтрализованный раствор подается в реакторы первой стадии в соотношении (3,5-2,6):1 к подаваемому на окисление кумолу [пат. США 5767322, 1998 г.].

Прототипом предлагаемого способа является способ получения ГПК того же заявителя по патенту США 5908972, 1999 г. в условиях, аналогичных патенту 5767322. По прототипу аммиак подают в количестве, по крайней мере, стехиометрическом к количеству образующихся при окислении кумола кислот, с контролем образующихся солей и при рН среды 10,0-12,0, причем аммиак впрыскивается непосредственно в реакторы первой ступени.

Известно, что при окислении кумола наряду с ГПК образуются побочные продукты - диметилфенилкарбинол (ДМФК) и ацетофенон (АФ), количество которых в конечном итоге определяет выход товарных продуктов и массу нежелательного отхода производства - фенольной смолы, а также усложняет процесс получения товарных продуктов необходимого качества. Поэтому улучшение селективности окисления кумола при достаточно высокой конверсии (оптимальная концентрация ГПК в потоке, выходящем с узла окисления, составляет 25-30%) является важной проблемой повышения эффективности промышленной технологии.

В качестве недостатков способа-прототипа можно отметить также:

- использование разных нейтрализующих растворов для первой и второй стадий окисления, что приводит к усложнению технологической схемы;

- наличие натриевых солей, которые могут осаждаться на стенках теплообменной аппаратуры;

- приводит к уменьшению коэффициентов теплоотдачи;

- кроме того, большое количество нейтрализующего водного раствора по отношению к количеству окисляемого кумола (3,5-2,6):1. Обеспечение необходимой производительности установки окисления приводит к увеличению объемов реакторов по сравнению с "сухим" способом окисления.

Цель настоящего изобретения - увеличение упрощения технологии при сохранении высокой селективности и скорости окисления кумола без ухудшения экологических характеристик процесса.

Указанная цель достигается при проведении процесса непрерывного водно-эмульсионного окисления кумола в каскаде проточных реакторов, барботируя воздух через эмульсию "вода-кумол". Процесс проводят при температуре в первом реакторе 120oС с понижением до 80oС - в последнем реакторе, при давлении до 5 ати. В присутствии смеси, состоящей из водного раствора аммиака с концентрацией 0,001-0,5 мас.% и водного раствора аммониевой соли (бикарбоната аммония, карбоната аммония, карбомата аммония или их смеси) с концентрацией 0,001-0,5 мас.%. Массовое соотношение аммиак:аммонийная соль составляет (1: 100)-(100: 1), предпочтительно (1:10)-(10:1). Окислительную шихту подают в низ каждого реактора, а водную фазу - в верх реактора. Органический слой реакционной массы окисления самотеком переливается в емкость, откуда его периодически выгружают. Водную фазу периодически выгружают с низа реактора через вентили в емкость. Газовая фаза, частично конденсируясь в холодильнике, проходит через фильтр с активированным углем, где происходит частичная сорбция кумола, и затем через регулировочные вентили попадает в анализатор кислорода и реометр. Скорость подачи жидких фаз регулируют насосами. Температуру в реакторе задают термостатом (теплоноситель-масло) и измеряют термопарой.

Существенным отличительным признаком предлагаемого водно-эмульсионного процесса окисления кумола является проведение процесса с использованием смеси, состоящей из водного раствора аммиака с концентрацией 0,001-0,5 мас.% и аммонийной соли (бикарбоната аммония, карбоната аммония, карбомата аммония или их смеси) в количестве 0,001-0,5 мас.% при массовом соотношении аммиак: аммонийная соль, равном (1:100)-(100:1), предпочтительно (1:10)-(10:1).

Проведение процесса окисления кумола в указанных условиях позволяет при селективности процесса ~94% и более при глубине конверсии до 23% существенно упростить технологию процесса за счет исключения использования нейтрализующих агентов, образующих твердые отложения на теплообменной аппаратуре.

Промышленная применимость предлагаемого способа подтверждается следующими примерами.

ПРИМЕРЫ 1-6

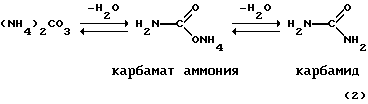

Основные параметры экспериментов (давление до 5 атм, температура 80-120oС) моделируют условия работы отдельных реакторов реальной заводской установки. Скорость подачи сырья для каждого эксперимента подбиралась так, чтобы прирост концентрации ГПК соответствовал шестиреакторной схеме.

Для экспериментов использовался кумол с содержанием основного вещества не менее 99,85%. Водная фаза приготавливалась из бикарбоната аммония марки "х.ч." с содержанием аммиака не менее 21,7%.

Окислительная шихта для каждого из экспериментов либо представляла собой чистый товарный кумол (первый реактор, Т=120oС), либо в качестве окислительной шихты использовались продукты окисления, полученные в предыдущем эксперименте.

Концентрация ГПК определялась иодометрическим титрованием.

Концентрации АФ и ДМФК определялась методом ГЖХ: хроматограф с ПИД и капиллярной колонкой длиной 25 м, внешний диаметр 0,32 мм, НЖФ-OV-1. Тнач= 50oС, подъем температуры 8o/мин, Тконеч=20oС. Количественный расчет по внутреннему стандарту - н-пентадекан.

Скорость подачи водной фазы 6-7 мл/ч, скорость подачи окислительной шихты находилась в диапазоне 200-260 мл/ч.

Для моделирования работы реальной заводской установки с шестью реакторами выбирают температуры, лежащие в интервале 120-80oС (см. таблицу). Для первого реактора (Т=120oС) окислительная шихта представляет собой чистый товарный кумол (Сгпк.0= 0,07%). Сырьем последующих опытов являются продукты предыдущего эксперимента.

Эксперимент проводят следующим образом: реактор в атмосфере азота заполняют окислительной шихтой и 20 мл водного раствора соли аммония с концентрацией 0,001-0,5 мас. % до перелива в емкость и включают обогрев реактора. По достижении необходимой температуры прекращают подачу азота и начинают подавать воздух. Первую пробу органической фазы отбирают через 1 час через сифонную трубку и проводят анализ на содержание ГПК. Еще через час отбирают вторую пробу и т.д. до тех пор пока концентрация ГПК не достигнет ожидаемого значения. После этого включают насосы и через 12-15 часов на стационарный режим. Водную фазу периодически выгружают с низа реактора каждые 0,5 часа. Органическая фаза непрерывно переливалась в приемную емкость, которую периодически выгружают. После выхода на стационарный режим каждые 3-4 часа отбирают пробы органической фазы для проведения анализа на содержание ГПК (титрованием) и ДМФК и АФ (методом ГЖХ). Таким образом, длительность каждого эксперимента составляла от 24 до 72 часов.

Пример 7

Процесс проводят аналогично примерам 1-6, только на окисление берут водный раствор аммонийной соли, полученной пропусканием углекислого газа через водный раствор аммиака. При температуре окисления 120oС и давлении 5 атм конверсия 5,3%, селективность 95,7%.

Концентрация соли аммония для каждого из опытов подбиралась экспериментально. Было найдено, что для каждого из моделируемых реакторов существует оптимум концентрации, ниже которой скорость реакции окисления заметно падает, а при более высоких концентрациях наблюдается уменьшение селективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА И/ИЛИ ГИДРОПЕРЕКИСИ ВТОРБУТИЛБЕНЗОЛА | 2002 |

|

RU2222527C1 |

| Способ получения гидроперекисей алкилароматических углеводородов | 1975 |

|

SU567723A1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА КУМОЛА | 1998 |

|

RU2146670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2014 |

|

RU2565764C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА КИСЛОТНЫМ КАТАЛИЗАТОРОМ НА ФЕНОЛ И АЦЕТОН | 1997 |

|

RU2114816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| СПОСОБ ВОДНО-ЭМУЛЬСИОННОГО ОКИСЛЕНИЯ КУМОЛА | 1997 |

|

RU2183623C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

| ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ФАН-98) | 1997 |

|

RU2142932C1 |

Изобретение относится к способу получения гидроперекиси кумола, который заключается в непрерывном водно-эмульсионном окислении кумола при повышенной температуре и давлении в каскаде реакторов в присутствии аммиака. Процесс проводят в присутствии смеси водного раствора аммонийной соли (например, бикарбоната аммония, карбоната аммония, карбамата аммония или их смеси) с концентрацией 0,001-0,5 мас. % и водного раствора аммиака с концентрацией 0,001-0,5 мас.%, который подают в каждый реактор окисления в массовом соотношении аммиак: аммонийная соль, равном от 1:100 до 100:1. Способ находит свое применение в области нефтехимического синтеза. Технический результат - повышение селективности и упрощение процесса. 1 з.п.ф-лы, 1 табл.

Способ по п.1, отличающийся тем, что процесс проводят при 100-120°С в первом реакторе с постепенным понижением до 80-90°С в последнем реакторе и давлении до 5 ати.

| SU 5908962 А, 01.06.1999 | |||

| СПОСОБ ВОДНО-ЭМУЛЬСИОННОГО ОКИСЛЕНИЯ КУМОЛА | 1997 |

|

RU2183623C2 |

| Способ получения гидроперекиси кумола | 1975 |

|

SU642305A1 |

| US 5767322 А1, 01.07.1998 | |||

| СТИРАЛЬНАЯ МАШИНА | 2014 |

|

RU2632026C1 |

Авторы

Даты

2003-12-20—Публикация

2002-07-29—Подача