Изобретение относится к черной металлургии, конкретнее к выплавке, выпуску в ковш и внепечной обработке шарикоподшипниковой стали.

Наиболее близким по технической сущности является способ производства шарикоподшипниковой стали, включающий выплавку полупродукта. в дуговой сталеплавильной печи, выпуск расплава в ковш, подачу в ковш легирующих материалов и раскислителей, доводку расплава до необходимого химического состава, вакуумирование расплава в ковше. При этом производят перемешивание расплава в ковше при помощи электромагнитного перемешивания (см. ж-л Сталь, 1, 1969 г., с.30-32).

Недостатком известного способа является повышенное содержание неметаллических включений в производимой шарикоподшипниковой стали. Это объясняется тем, что перед вакуумированием и в процессе вакуумирования не достигается содержания кислорода в стали, обеспечивающее минимальное образование включений при введении сильных раскислителей в виде кремния и алюминия. Кроме того, введение алюминия осуществляется в процессе его присадки на шлак, что приводит к повышению балла глобулярных включений за счет локального восстановления кальция алюминием и образования алюминатов кальция.

Технический эффект при использовании изобретения заключается в снижении содержания в подшипниковой стали неметаллических включений и в регламентации фазового состава оксидов, сульфидов и глобулей.

Указанный технический эффект достигают тем, что способ производства шарикоподшипниковой стали включает выплавку в сталеплавильном агрегате полупродукта, выпуск расплава в ковш, подачу в ковш легирующих материалов и раскислителей, доводку расплава до необходимого химического состава, вакуумирование расплава в ковше, а также перемешивание расплава в ковше.

В процессе выпуска полупродукта с температурой в пределах 1620-1660oС в ковш подают феррохром с расходом 1,8-2,1 кг/т расплава и ферромарганец с расходом 0,28-0,35 кг/т расплава, на образовавшийся шлак в ковше подают раскислитель в виде карбида кремния с расходом 0,1-0,3 кг/т расплава, нагревают расплав до температуры 1590-1620oС в печи-ковше, вакуумируют расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 20-30 мин, присаживают в ковш ферросилиций с содержанием кремния в пределах 45-75 мас.% с расходом 3,3-5,5 кг/т расплава, легируют расплав алюминием посредством подачи в ковш алюминиевой проволоки с расходом 0,25-0,35 кг/т расплава и подвергают повторному вакуумированию расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 10-20 мин.

Снижение содержания в подшипниковой стали неметаллических включений и регламентация фазового состава оксидов, сульфидов, глобулей не более 1,5 баллов в кругах 8-60 мм при содержании кислорода в стали ≤0,0015 мас.% будет происходить вследствие введения кремния и алюминия при концентрации кислорода после вакуумирования менее 0,0015%, а также присадки алюминиевой проволоки. В этих условиях сводится до минимума возможность восстановления кальция из шлака и образование глобулярных алюмокальциевых включений.

Диапазон значений температуры полупродукта при его выпуске из сталеплавильного агрегата в пределах 1620-1660oС объясняется физико-химическими закономерностями выплавки шарикоподшипниковой стали. При меньших значениях будет происходить увеличение времени последующей обработки расплава, а также будет повышаться содержание водорода в расплаве. При больших значениях будет повышаться перегрев футеровки сталеплавильного агрегата сверх допустимых значений, а также будет повышаться содержание водорода в расплаве.

Диапазон значений расходов феррохрома и ферромарганца в пределах 1,8-2,1 и 0,28-0,35 кг/т расплава соответственно объясняется необходимостью достижения нужного химосостава производимой шарикоподшипниковой стали. При меньших и больших значениях не будет обеспечиваться необходимый химический состав обрабатываемой стали.

Диапазон значений расхода карбида кремния в пределах 0,1-0,3 кг/т расплава объясняется физико-химическими закономерностями раскисления образующегося в ковше шлака. При меньших значениях будет происходить повышение окисленности шлака сверх допустимых значений. При больших значениях будет происходить повышение содержания кремния в расплаве сверх допустимых значений. При этом будет снижаться эффективность последующего вакуумного раскисления углеродом и повышение содержания в расплаве неметаллических включений сверх допустимых значений.

Диапазон нагрева расплава в печи-ковше до температуры в пределах 1590-1620oС объясняется физико-химическими закономерностями внепечной обработки шарикоподшипниковой стали. При меньших значениях не будет происходить нагрев расплава до необходимой температуры. При больших значениях будет происходить перегрев футеровки сталеплавильного агрегата сверх допустимых значений и выход ее из строя.

Диапазон значений времени вакуумирования расплава в течение 20-30 мин объясняется физико-химическими акономерностями углеродного раскисления расплава в ковше. При меньших значениях не будет происходить необходимого углеродного раскисления расплава. При больших значениях необходим перегрев расплава перед вакуумированием сверх допустимых значений.

Диапазон значений расхода ферросилиция с содержанием кремния 45-75 мас.% в пределах 3,3-5,5 кг/т расплава объясняется необходимостью достижения необходимого химического состава производимой шарикоподшипниковой стали. При меньших и больших значениях не будет обеспечиваться необходимый химический состав стали.

Диапазон расхода алюминиевой проволоки в пределах 0,25-0,35 кг/т расплава объясняется физико-химическими закономерностями раскисления обрабатываемой стали. При меньших значениях возрастает количество оксидных включений в стали сверх допустимых значений. При больших значениях возрастает количество глобулярных включений сверх допустимых значений.

Диапазон значений времени повторного вакуумирования расплава в ковше в пределах 10-20 мин объясняется физико-химическими закономерностями производства шарикоподшипниковой стали. При меньших значениях не будет происходить удаление неметаллических включений из стали в шлак в необходимых пределах. При больших значениях необходим перегрев стали перед вакуумированием.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ производства шарикоподшипниковой стали осуществляют следующим образом.

Пример. При производстве шарикоподшипниковой стали марки. ШХ-15 со следующим химическим составом, мас.%: С=0,95-1,05; Si=0,17-0,37; Мп=0,20-0,40; Cr=1,3-1,65; Р=0,027; S=0,020 выплавляют в дуговой сталеплавильной печи полупродукт следующего химического состава, мас.%: C=0,50-0,80; Cr=0,10-0,30; Мп=0,08-0,20.

В процессе выпуска полупродукта с температурой 1620-1660oC в ковш подают феррохром с расходом 1,8-2,1 кг/т расплава и ферромарганец с расходом 0,28-0,35 кг/т расплава, на образовавшийся шлак подают раскислитель в виде карбида кремния с расходом в пределах 0,1-0,3 кг/т расплава. Далее сплав нагревают до температуры 1590-1620oС в печи-ковше с одновременным перемешиванием в нем, после чего вакуумируют расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 20-30 мин. Затем в ковш присаживают ферросилиций с содержанием кремния в пределах 45-75 мас.% с расходом 3,3-5,5 кг/т расплава, легируют расплав алюминием посредством подачи в ковш алюминиевой проволоки с расходом 0,25-0,35 кг/т расплава. Расплав в ковше подвергают повторному вакуумированию в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 10-20 мин.

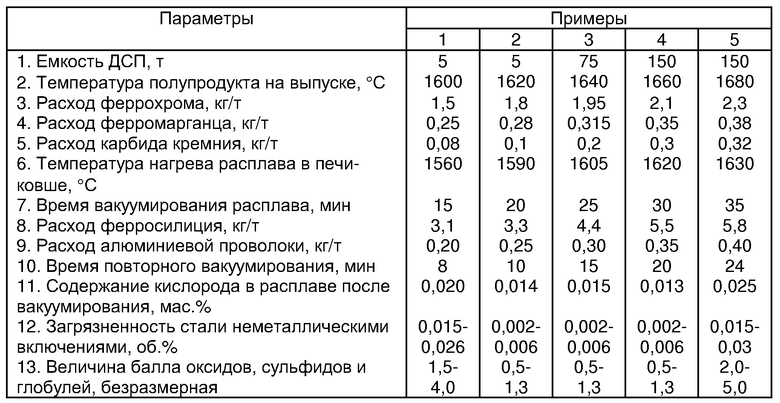

В таблице приведены примеры осуществления способа производства шарикоподшипниковой стали с различными технологическими параметрами.

В 1-м и 5-м примерах вследствие несоблюдения заявляемых технологических параметров процесса производства шарикоподшипниковой стали не обеспечивается необходимое снижение загрязненности стали неметаллическими включениями, а также уменьшение балла оксидов, сульфидов и глобулей.

В оптимальных примерах 2-4 вследствие соблюдения заявляемых технологических параметров обеспечивается снижение загрязненности стали неметаллическими включениями, а также снижение балла оксидов, сульфидов и глобулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2376389C1 |

Изобретение относится к черной металлургии, конкретнее, к выплавке и внепечной обработке шарикоподшипниковой стали. Технический результат - снижение содержания в подшипниковой стали неметаллических включений и регламентация фазового состава оксидов, сульфидов и глобулей. Способ производства шарикоподшипниковой стали включает выплавку в сталеплавильном агрегате полупродукта, выпуск расплава в ковш, подачу в ковш легирующих материалов и раскислителей, доводку расплава до необходимого химического состава, вакуумирование расплава в ковше, а также перемешивание расплава в ковше. В процессе выпуска полупродукта с температурой в пределах 1620-1660oС в ковш подают феррохром с расходом 1,8-2,1 кг/т расплава и ферромарганец с расходом 0,28-0,35 кг/т расплава, на образовавшийся шлак в ковше подают раскислитель в виде карбида кремния с расходом 0,1-0,3 кг/т расплава, нагревают расплав до температуры 1590-1620oС в печи-ковше. Далее расплав вакуумируют в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 20-30 мин, присаживают в ковш ферросилиций с содержанием кремния в пределах 45-75 мас.% с расходом 3,3-5,5 кг/т расплава, легируют расплав алюминием посредством подачи в ковш алюминиевой проволоки с расходом 0,25-0,35 кг/т расплава и подвергают повторному вакуумированию расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 10-20 мин. 1 табл.

Способ производства шарикоподшипниковой стали, включающий выплавку полупродукта в сталеплавильном агрегате, выпуск расплава в ковш, подачу в ковш легирующих материалов и раскислителей, доводку расплава до необходимого химического состава, вакуумирование расплава в ковше, а также перемешивание расплава в ковше, отличающийся тем, что в процессе выпуска полупродукта с температурой 1620-1660°С в ковш подают феррохром с расходом 1,8-2,1 кг/т расплава и ферромарганец с расходом 0,28-0,35 кг/т расплава, на образовавшийся в ковше шлак подают раскислитель в виде карбида кремния с расходом 0,1-0,3 кг/т расплава, нагревают расплав до температуры 1590-1620°С в печи-ковше, вакуумируют расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 20-30 мин, присаживают в ковш ферросилиций с содержанием кремния в пределах 45-75 мас.% с расходом 3,3-5,5 кг/т расплава, легируют расплав алюминием посредством подачи в ковш алюминиевой проволоки с расходом 0,25-0,35 кг/т расплава и подвергают повторному вакуумированию расплав в ковше при остаточном давлении не более 0,5 мм рт.ст. в течение 10-20 мин.

| Сталь, №1, 1969, с.30-32 | |||

| DD 277917, 18.04.1990 | |||

| Способ и установка для выработки механической и тепловой энергии | 2017 |

|

RU2651918C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ выплавки подшипниковой стали | 1988 |

|

SU1534063A1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| US 4581068, 08.04.1986. | |||

Авторы

Даты

2003-12-20—Публикация

2002-05-15—Подача