Изобретение относится к черной металлургии, в частности к способам выплавки подшипниковой стали с внепеч- ной обработкой.

Целью изобретения является повышение качества металла, снижение тепловых потерь, повышение производительности процесса и снижение стоимости металла.

Выплавляют подшипниковую сталь в 70-тонной электродуговой печи. В период доводки металла в печи наводят основной восстановительный шлак с массовой долей 7е 0,8-1,2% в количестве 7,0-8,0. В приемный ковш выливают 5,0-6,0 т рафинированного-шлака из печи и затем 20-30 т исходного металла за 2 мин (14 т/мин), Ос- тавшиеся 40-50 т металла и 2-3 т шлака выливают из печи в передаточный ковш, который устанавливают на вакуум-камеру, а приемный ковш подводят под патрубок. Создают разрежение в вакуумной камере и проводят ва- куум-шлаковую обработку 40-50 т,металла за 12 мин (3,5 т/мин),

Ферросилиций вводят на струю металла и шлака при сливе металла и

ел

OS Јь

О 0

СО.

рафинированного шпака из печи в приемный ковш. Массовая доля FeO в дан ном шлаке уменьшается и составляет 0,8%. Затем для повышения окислен- ности оставшегося в печи шлака осуществляют присадку в печь окатышей (агломерата, железной руды) в количестве, обеспечивающем массоую долю FeO 5,0-7,0%.

Оставшийся металл из печи вместе с подготовленным таким образом шлаком выливают в передаточный ковш и осуществляют вакуум-шлаковую обработку полностью нераскисленного металла.

Наведение основного рафинированного шлака в печи с массовой долей FeO менее 0,8% требует дополнительного (ненужного) расхода раскислите- лей, более 1,2% приводит к ухудшению процессов десульфурации в приемном .ковше.

Обработка металла в приемном ков-- ше шлаком с массовой долей FeO более 0,8% также ухудшает процесс десуль- фурации. Массовая доля FeO в шлаке в передаточном ковше менее 5% не способствует формированию полностью пе- реокисленного металла перед вакууми-- рованием, более 7% приводит к пере- окислению исходного металла.

Кратность шлака в печи менее 0,095 в приемном ковше менее 0,060, в передаточном ковше менее 0,015 приводит к недостатку количества шлака, необходимо для успешного протекания процессов рафинирования в ковше и при вакуум-шлаковой обработке.

Кратность шлака в печи более 0,)0 в приемном ковше более 0,080, в пере даточном ковше более 0,045 ведете к снижению производительности процесса и к перерасходу рафинировочного шлак

Период времени менее 7 мин обработки металла в передаточном и при- емном ковшах приводит к незавершенности предварительного процесса рафинирования, более 15 мин - к повышению тепловых потерь ,

Обработка в приемном ковше рафи-- нированным шлаком количества металла более 60% от исходного приводит к повышению загрязненности стали окис- ными включениями из-за возрастания массовой дрли кислорода в металле. Обработка в пргиемном ковше шлаком количества металла менее 20% от исходного ведет к увеличению содержания нитридных и глобулярных включений

,.

5 ,

0

5 0

5

Q

5

55

из-за возрастания массовых долей кальция и титана в стали. Кроме того, в этом случае увеличивается опасность заваривания днища приемного ковша металлом вследствие его недостаточного количества.

Присадка кремния в приемный ковш позволяет удалить кальций, растворенный в ферросилиции, поскольку присадка кремния осущестлвяется в нераскисленный , а также подвергнуть вакуумированию полностью нераскисленную сталь, находящуюся в передаточной ковше.

Благодаря организованной степени взаимодействия металла и шлака в предлагаемом способе уменьшается переход кальция и титана из шлака в металл, который компенсирует некоторое возрастание массовой доли кислорода в готовом металле.

Объединение в оптимальном соотношении быстротечного процесса (слив металла и шлака из печи в передаточный ковш) и более длительного процесса (вакуум-шлаковой обработки шлаком, находящимся в передаточном ковше) приводит к заметному сокращению длительности обработки и снижению тепловых потерь по сравнению с известным способом.

Обработка металла в ковше рафини- . рованным шлаком удаляет сульфидные включения, часть окисных и насыщает в незначительной степени металл кальцием и титаном вследствие малого времени и поверхности контакта фаэ.Ва- куум-шлаковля обработка удаляет значительную часть окисных и сульфидных включений, но значительно насыщает металл кальцием и титаном вследствие значительной поверхности и времени контакта фаз.

Рациональная организация двух процессов с большей и меньшей интенсивностью взаимодействия -металла и шлака рациональным образом перераспределяет потоки кислорода, серы из металла в шлак и титана, кальция из шлака в металл, что приводит к улучшению качества металла.

Повышению качества металла способствует также длительная выдержка ча сти металла, находящегося в приемном ковше в процессе транспортировки и вакуум-шпаковой обработки, дополнительное перемешивание этой части металла рафинированным шлаком, нахолящимся в патрубке и приемном ковша, и двойная обработка части металла вначале в передаточном ковше шлаком и затем на агрегате вакуум- шлакового рафинирования, а также рациональное легирование и раскисление металла кремнием.

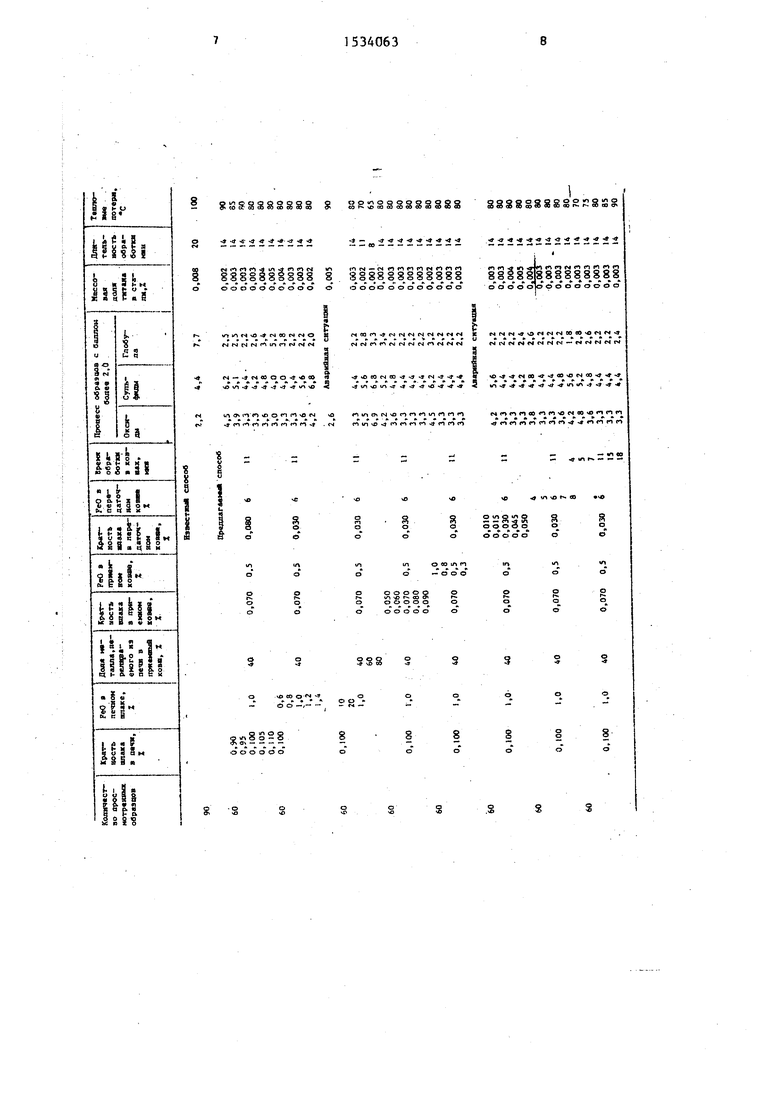

Параметры способа представлены в таблице.

В качестве оценки нитридных включений (нитридов титана) обосновано взята массовая доля титана в металле

Перенос подготовки рафинированного шлака из специального шлакопла- вильного агрегата в дуговую печь снижает себестоимость получаемой стали.

Таким образрм, предлагаемый способ выплавки подшипниковой стали с вакуум-шлаковой обработкой позволяет по сравнению с известным снизить массовую долю титана с 0,008 до 0,003 процент образцов с баллом более 2,0 по глобулярным включениям с 7,7 до 2,2%, длительность обработки с 20 до 14 мин, тепловые потери с 100 до 80°С при несущественном увеличении

1534063

количества образцов с баллом более 2,0, по оксидам - с 2,2 до 3,3%. . Формула изобретения Способ выплавки подшипниковой стали, включающий выплавку стали в эле-1- ктродуговой печи, ракисление и рафинирование металла с наведением рафи- ( нировэнного шлака, перелив в передаточный и приемный ковши вакуум-шлаковую обработку, отличаю.щий- с я тем, что, с целью повышения качества металла, снижения тепловых потерь, повышения производительности

5 процесса и снижения себестоимости металла, рафинированный шлак кратностью 0,095-0,105 с массовой долей FeO 0,8- 1,2% наводят в электродуговой печи в период доводки, а за 7-15 мин до

0 начала вакуум-шлаковой обработки осуществляют рафинирование iO-60% исходного металла в приемном ковне рафи- 1 нировочным шлаком(Кратностью 0,06- 0,08 и массовой долей FeO менее 0,8%,

5 остальной металл обрабатывают в передаточном ковше рафинированным шлаком кратностью 0,015-0,045 с массовой долей FeO 5-7%.

90

4,4

7,7

0,008 20

100

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки рафинированного феррохрома | 1978 |

|

SU785372A1 |

| Устройство для обработки жидкого металла шлаком под вакуумом | 1987 |

|

SU1535897A1 |

Изобретение относится к черной металлургии, в частности к способам выплавки подшипниковой стали с внепечной обработкой. Целью изобретения является повышение качества металла, снижение тепловых потерь, повышение производительности процесса и снижение себестоимости металла. Способ выплавки включает вакуумшлаковую обработку металла. Рафинировочный шлак с FEO 0,8-1,2% наводят в печи. За 7-15 мин до вакуумшлаковой обработки 20-60% металла обрабатывают шлаком с FEO менее 0,8%. Остальной металл обрабатывают шлаком с FEO 5-7%. Кратность шлака составляет соответственно 0,095-0,105

0,06-0,08 и 0,015-0,045. Способ снижает себестоимость стали, количество включений с 7,7 до 2,2%, длительность обработки с 20 до 14 мин. 1 табл.

| Воинов С.Г., Шалимов А.Г., Косой А.Ф | |||

| Рафинирование металла синтетическими шлаками.-М.t Металлургия, 1970, с.464 | |||

| Морозов А.Н., Стрекаловский М.М., Чернов Г.И | |||

| Выпечное вакуумирование сталей.-М.: Металлургия, 1975, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Мурин Ф.В., Лысенко И.Д., Хитрик A.M | |||

| Производство подшипнике вой стали с выпечным рафинированием в вакууме и столбе шлака.- В сб.Инструментальные и подшипниковые стали | |||

| М., Металлургия, 1980, № 5, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1990-01-07—Публикация

1988-06-20—Подача