Изобретение относится к металлургии, в частности, к разработке составов чугуна для прокатных валков.

Цель изобретения - снижение спада твердости по глубине до 20 мм рабочего слоя валка и уменьшение анизотропии предела прочности при изгибе.

Приме р. Выбор граничных пределов содержания компонентов обусловлен следующим образом.

Никель в пределах 2,5-3,9% при наличии меди обеспечивает получение бейнито-мартенситной структуры в чугуне предлагаемого состава. При более низком содержании никеля в структуре появляются более мягкие продукты распада аустенита (троосити, перлит), при более высоком содержании остаточный ауптенит. Никель влияет на структуру чугуна аналогично меди, отличаясь от нее полной растворимостью в чугуне. Он способствует растворимости меди, сдвигая предел ее растворимости в сторону более высоких концентраций (до 2,0%).

Ванадий в пределах 0,02-0,5% очищает отбеленный слой валка, уменьшает количество включений пластинчатого графита, повьппает твердость и износостойкость чугуна вследствие появления спецкарбидов ванадия. Легирование чугуна крупных двухслойных листопрокатных валков свьщ1е 0,5% ванадия экономически нецелесообразно. При содержании ванадия менее 0,02% действие его практически не проявляется .

:п

U1

:л

Азот (0,005-0,35%) в указанных пределах способствует повышению твердости и износостойкости рабочего отбеленного слоя валков вследствие образования нитридов и более мелкодисперсных структур в матрице. При концентрации азота менее 0,005% влияние его незначительно, концентрация азот более 0,35% способствует образованию газовых раковин и ухудшению механических свойств.

Теллур не влияет на твердость отбеленного чугуна, однако увеличивает глубину зоны чистого отбела и очищает ее подобно ванадию (только в большей степени) от графитных включений, что обеспечивает повышение износостокости. Поскольку теллур способствует переохлаждению чугуна при кристалли- заци}1, то он обеспечивает сокращение величины переходной зоны и выделение цементита в глубинных слоях рабочего слоя валков. Этнм достигается совмесно с ванадием и азотом значительное снижение спада твердости по глубине отбеленного слоя. При концентрации теллура менее С), 0002% деГ1ствие его не проявляется при увеличении его коцентрации более 0,005%, снижаются прочностные характеристики чугуна Б рабочем слое и, особенно, в шейках валков, так как образуются соединения теллура с углеродом, марганцем и другими элементами. Известен ввод теллура с целью увеличения глубинь зоны чистого отбела в отливках. Однако особенности производства валков из отбеленного чугуна состоят в том, что их высокие служебные свойства обеспечиваются только при малом спаде твердости и низкой анизотропии прочностных свойств. Только совместный ввод ванадия, азота и теллура в заявляемых количествах обеспечивает достижение необходимых характеристик .

Пример. В индукционной печи ИЧТ-6 с кислой футеровкой выплавляют чугун для отливки прокатных валков, используя валковый чугун низкомарганцовистый полупродукт, ферросплавы (ферросилиций, ферромарганец, ферро- фосфор,, азотированный феррохром, фер16505

ромолибден, металлы никель, медь, теллур) и ванадийсодержащие отходы. Изменение концентрации легирующих зле- ментов обеспечивают вводом в печь различного их количества при доводке. Теллур в пакете из листового железа, укрештенного на металлической штанге, вводят непосредственно в литейную фор.Q му перед заливкой. От прокатных валков в процессе их механической обработки отбирают темплеты, на которых определяют спад твердости по глубине рабочего слоя. Затем темплеты разреза г ют на образцы для механических испытаний и металлографических исследований.

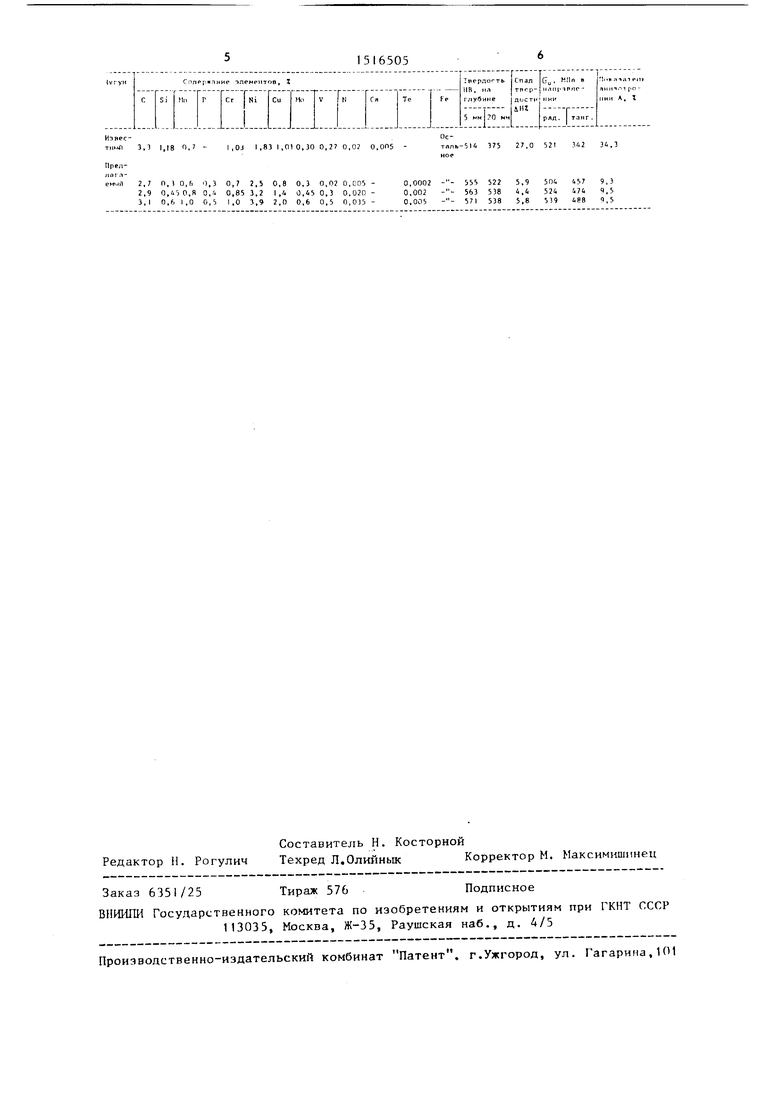

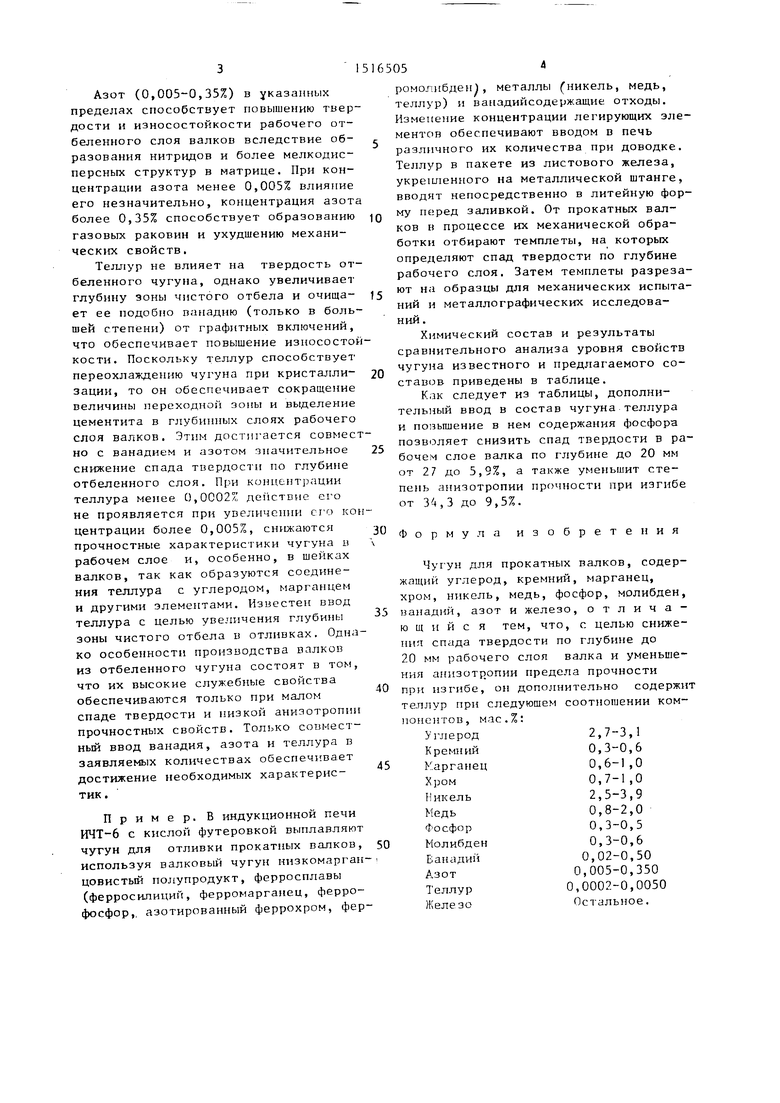

Химический состав и результаты сравнительного анализа уровня свойств чугуна известного и предлагаемого составов приведены в таблице.

Как следует из таблицы, дополнительный ввод в состав чугуна теллура и повьш енне в нем содержания фосфора позволяет снизить спад твердости в рабочем слое валка по глубине до 20 мм от 27 до 5,9%, а также уменьшит степень анизотропии прочности при изгибе от 34,3 до 9,5%.

20

Формула изобретения

Чугун для прокатных валков, содержащий углерод, кремний, марганец, хром, никель, медь, фосфор, молибден, ванадий, азот И железо, отличающийся тем, что, с целью снижения спада твердости по глубине до 20 мм рабочего слоя валка и уменьшения анизотропии предела прочности при изгибе, он дополнительно содержит теллур при следующем соотношении компонентов, мае.%:

Углерод2,7-3,1

Кремний0,3-0,6

Карганец0,6-1,0

Хром0,7-1,0

Никель2,5-3,9

Медь0,8-2,0

Фосфор0,3-0,5

Молибден0,3-0,6

Ванадий0,02-0,50

Азот0,005-0,350

Теллур0,0002-0,0050

ЖелезоОстальное.

Нзвес-0сТМ1.Л 3,31,1В 0,1 -I,OJ 1,831,0(0,300,270,02 0,005 -тппь-514 375 27,0 521 J .2 34,3

ное

Преллпглеи,л1 2,70,1 0,fi 0,3 0,7 2,5 0,8 0,3 0,02 0,005 -0,0002 555 522 5,9 50, (.57 9,3

2,90,45 О,Я 0,4 0,85 3,2 1,4 0,45 0,3 0,020 -0,002 563 538 4,4 524 474 9,5

3,10,6 1,0 0,5 1,0 3,9 2,0 0,6 0,5 0,0)5 -0,005 571 538 5,8 539 48в 9,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1985 |

|

SU1323603A1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун для прокатных валков | 1988 |

|

SU1548247A1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун для прокатных валков | 1988 |

|

SU1640194A1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных прокатных валков. Цель изобретения - снижение спада твердости по глубине до 20 мм рабочего слоя валка и уменьшение анизотропии предела прочности при изгибе. Новый чугун содержит, мас.%: C 2,7-3,1

SI 0,3-0,6

MN 0,6-1,0

CR 0,7-1,0

NI 2,5-3,9

CU 0,8-2,0

P 0,3-0,5

MO 0,3-0,6

V 0,02-0,5

N 0,005-0,35

TE 0,0002-0,005 и FE - остальное. Дополнительный ввод в состав чугуна теллура и повышение в нем содержания фосфора с 0,2 до 0,3-0,5% позволит снизить спад твердости с 27 до 5,5% и уменьшить степень анизотропии прочности при изгибе с 34,3 до 9,5%. 1 табл.

| Чугун | 1980 |

|

SU981429A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU1025750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-10-23—Публикация

1987-04-16—Подача